自动驾驶通用执行机构控制系统设计毕业论文

2020-02-18 10:43:45

摘 要

本文首先介绍了国内外自动驾驶装置领域的研究状况以及其执行机构的设计特点,从而确定了本文所采取的执行机构设计方案。之后,以某A0级乘用车其制动踏板为被控对象,根据其踏板特性数据,对电机与减速机选型。然后介绍了本文所设计的控制系统采用的飞思卡尔MC9S12XS64CAE型单片机处理器以及电机编码器。接着在MATLAB/Simulink中对控制系统以及电机、减速机进行了仿真建模,在Adams中对机械结构和踏板进行了仿真建模,最后,搭建了Adams与Simulink联合仿真接口,进行了联合仿真,以验证控制系统的控制效果。结果表明,本控制系统可控制踏板在约0.15s内动作至指定位置,最大超调量为0.84°,稳定后,其稳态误差值小于0.4°,这说明本控制系统响应速度是满足要求的,且控制精度也是可以接受的。

本文主要特点是利用Adams软件与MATLAB/Simulink软件进行了联合仿真,将两者的优点结合起来,在软件层面对控制系统进行了验证。

关键词:MATLAB/Simulink;自动驾驶装置;控制系统

Abstract

This paper designs a control system which can be used in the general actuator of automatic driving device. The system chooses Freescale MC9S12XS64CAE as hardware platform, and MATLAB/Simulink as software development platform, uses Adams software to s model the mechanical structure, and carries out joint simulation with MATLAB/Simulink to verify the effect of the control system. The results indicate that the control system could make the pedal movement move to the specified position within 0.32S, and the static error of the position is within acceptable range.

Key Words:MATLAB/Simulink;automatic driving device;control system

目 录

第1章 绪论 1

1.1 课题研究的目的和意义 1

1.2 国内外研究现状 1

1.3 本文研究内容 2

第2章 通用执行机构设计概述与控制系统硬件设计 3

2.1 整体设计概述 3

2.1.1 踏板特性 5

2.1.2 电机与减速机选型 6

2.2 执行机构控制系统整体设计 7

2.2.1 控制系统处理器选型 8

2.2.2 伺服电机编码器选型 9

2.3 本章小结 9

第3章 执行机构控制系统软件设计概述 10

3.1 软件语言 10

3.2 在MATLAB/Simulink中建立模型 10

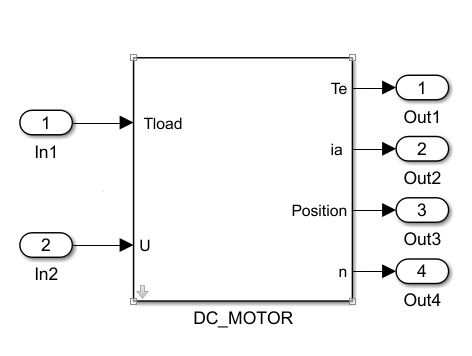

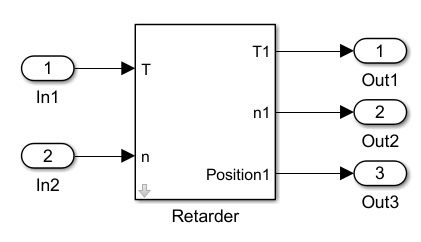

3.2.1 电机仿真模型 11

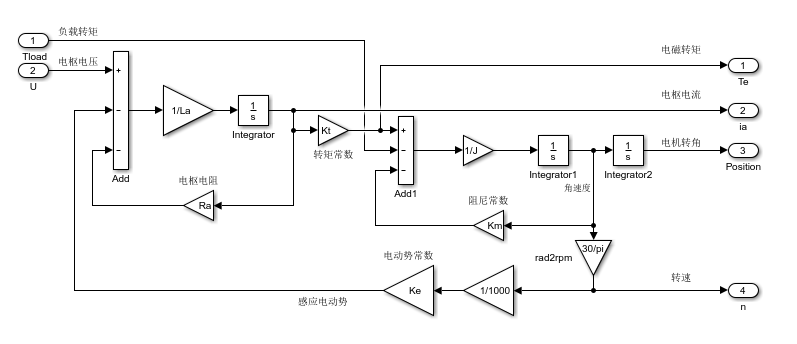

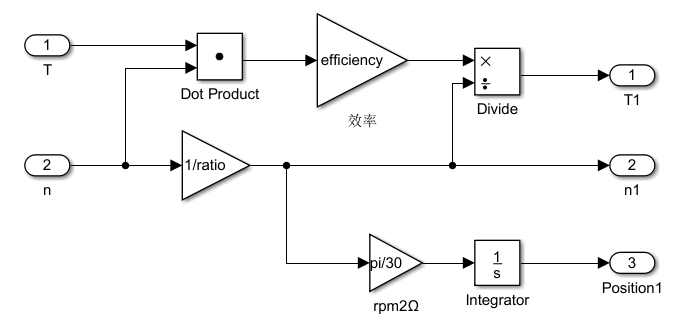

3.2.2 减速机仿真模型 12

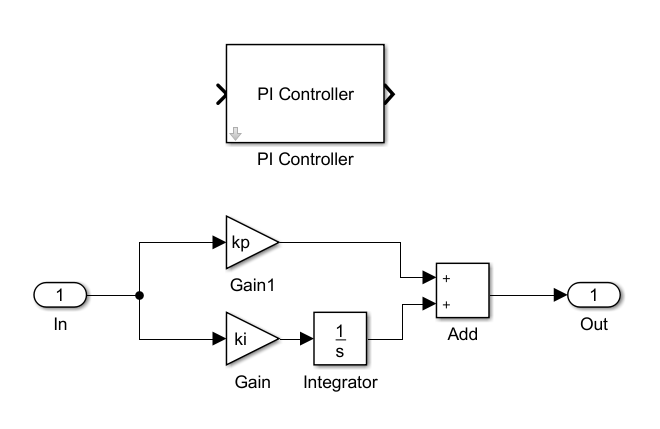

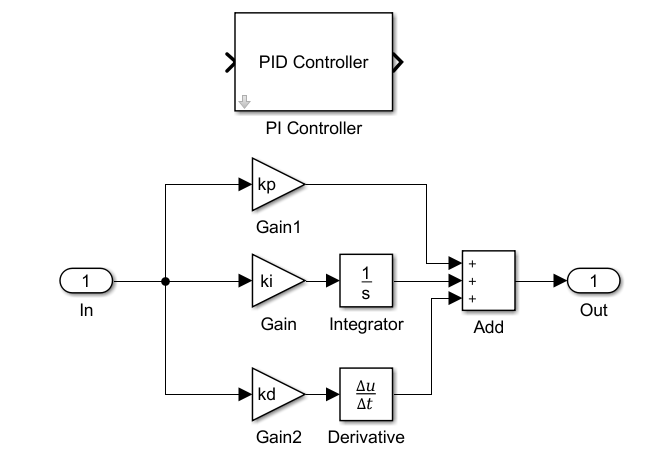

3.2.3 控制器仿真建模 13

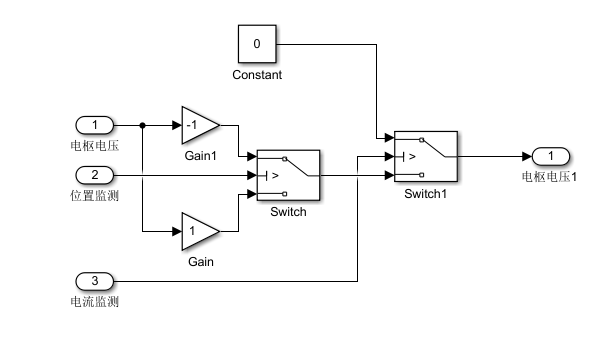

3.2.4 正反转以及堵转控制 14

3.2.5 控制系统及电机总成整体模型 15

3.3 软件模型转换为单片机语言 17

3.4 本章小结 19

第4章 执行机构模型建立与联合仿真 20

4.1 机械机构建模 20

4.2 搭建Adams与MATLAB/Simulink联合仿真接口 23

4.3 联合仿真 25

4.4 本章小结 29

第5章 总结与展望 30

5.1 总结 30

5.2 展望 30

参考文献 31

致谢 33

第1章 绪论

1.1 课题研究的目的和意义

随着经济社会的发展,汽车已成为人们生活中极为重要的出行方式之一,也由此汽车在全世界范围的保有量迅速增加。在汽车的研发和后期改进过程中,汽车都需要经过多种试验测试,例如汽车油耗与排放测试试验、动力性试验、耐久性试验等。在一些特殊的场合,常常需要汽车依照事先设定好的路线行驶,以达到相关目的。由于汽车并不能自主行驶,所以这些试验都需要驾驶员来操作。而即便是再资深的试验车辆驾驶人员,终究还是人类,无可避免地会有人类自身的弊端,如驾驶时间过长会疲累、难以准确复现预设路线等,甚至在一些场合中,驾驶场合是十分危险的,例如专门用于战场的运输、作战车辆等。所以,在这样的背景下,提出了自动驾驶通用机构的设想。

若自动驾驶通用机构得以实现,将能在试验过程中减少由于驾驶员自身因素而产生的误差,有利于试验结果的一致性,同时也会反过来促进汽车相关方面法律法规和测试标准的健全,其次也使得汽车驾驶员从一些重复、单一、枯燥的工作中解脱出来。并且如果应用于紧急救险和危险的战场上时,可减少人员的伤亡,提高了效率。

1.2 国内外研究现状

目前,国内外的相关研究十分广泛,从基本的机械结构、驱动方式上至横向纵向控制算法优化均有许多研究成果。国外的研究水平相较于国内而言要高,早在二十世纪八十年代,美国卡内基梅隆大学就已经开展了相关研究,其代表性成果有NavLab-1和Navlab-5,经实车试验,NavLab-1其最高速度可达88km/h[1]。还有Kairos公司的自动驾驶仪,主要应用场合是对无人驾驶车辆的改装,可实现车辆按预设路径自动行驶的动作。此外,英国ABD公司的自动驾驶机器人,主要用作汽车测试实验,其组成包括车载计算机和执行装置,具备转向控制,油门控制,制动控制等功能,可以完成闭环车速控制实验、操纵量的测量和横向稳定性操控实验等[2]。

在硬件设计方面,英国ABD公司其制动踏板机器人采用液压缸作为执行部件配合顶杆实现指令动作,油门踏板机器人则采用伺服电机作为执行部件搭配摆臂机构实现指令动作。

国内对于自动驾驶相关技术的研究开展时间要小于国外,1995年东南大学的张为公教授与南京汽车研究所联合研制的DNC-1型自动驾驶机器人在国内自动驾驶相关领域中是十分具有代表性的,由气电混合驱动,能完成油门踩踏换挡等操作[2]。此外,还有解放军国防科技大学所自主研制的无人地面车辆“CA7460”,该车辆是直接对市售轿车进行无人化改造而成的,具体改造为在汽车上加装了感知系统和自动驾驶系统等,在自动驾驶状态时,其最高时速至170公里,还可实现超车功能[1]。

在硬件设计方面,DNC-1型自动驾驶机器人除开油门机械腿为步进电机控制外,其他均为气动控制。近年来,随着电机伺服控制的发展,全电驱动已替代气液驱动或气动[3]。

在软件算法方面,国内外主流算法相对统一。对于汽车横向控制,其算法策略通常在“预瞄-跟踪”控制模型的基础上进行优化设计,有:最优控制法、极点配置方法、模糊控制方法、神经元网络方法、模型参考自适应控制方法等;在纵向控制上,采用的控制方法有模糊控制、增益调度的PID控制、滑模变结构控制等[4]。

1.3 本文研究内容

本文主要设计了自动驾驶通用执行机构控制系统并对相关部件进行选型。控制系统可对上位机指令迅速反应,并控制执行机构完成指令动作,同时还对踏板的实时动作位置、踏板反馈力进行监测,防止电机堵转,实现对踏板的位置控制。

设计包含以下几部分:控制部分设计、感知部分设计同时对驱动部件选型。

控制部分中,控制器以16位单片机为基础,合理设计并优化伺服控制算法,做到对位置传感器和力传感器的反馈信号做出分析、决策,避免电机堵转烧毁,实现踏板位置控制。

感知部分主要是对于踏板实时动作位置和踏板反馈力进行监测,对踏板实时动作位置和踏板反馈力进行监测,同时将监测结果反馈控制器,以实现对踏板位置的闭环控制。

驱动部件选型,结合确定的执行机构机械结构、驱动方案,对伺服电机、减速机进行选型。

第2章 通用执行机构设计概述与控制系统硬件设计

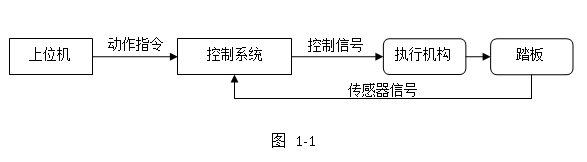

自动驾驶通用机构主要应用于自动驾驶机器人等场合。其主要功能是接受上位机传来的动作信号,通过控制电机带动传动机构,从而实现操纵踏板的目的。

2.1 整体设计概述

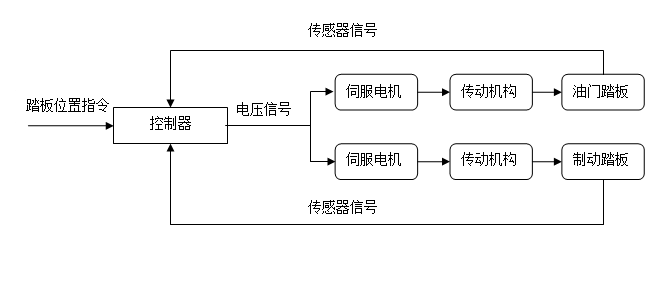

通用执行机构由控制系统与执行机构两部分组成。其中控制系统接受上位机动作指令并对其加以分析、处理,再向下层执行机构发出控制信号。执行机构接受到控制信号,即电机受控运行,继而带动传动机械结构,联动踏板。并通过传感器对踏板位置进行位置监测,实现闭环反馈控制,使踏板位置达到参考值。其整体控制框图见图2.1。

|

图 2.1 整体控制框图 |

市售的自动驾驶装置中,执行机构机械结构设计多种多样。上世纪八十年代中期,各国刚开始研究自动驾驶装置时,先是采用液压和电动型作为动作机构。后由于控制平顺性问题,被气电混合型取代。近年,随着电机伺服控制技术的发展,全电自动驾驶装置成为发展趋势[5]。

日本HORIBA公司发行的ADS-7000自动驾驶系统,其机械结构设计采用直线运动机构即电缸来控制踏板,图2.2[6]。德国STÄHLE公司发行的SFP2000FF自动驾驶系统,其机械结构亦采用类似直线运动机构,图2.3[7]。

|

图 2.2 日本HORIBA公司ADS-7000 |

|

图2.3 德国STÄHLE公司SFP2000FF |

英国ABD公司发行的CBAR1000则采用伺服电机搭配减速器,结合连杆机构,完成动作,图2.4[8]。

|

图 2.4 英国ABD公司CBAR1000 |

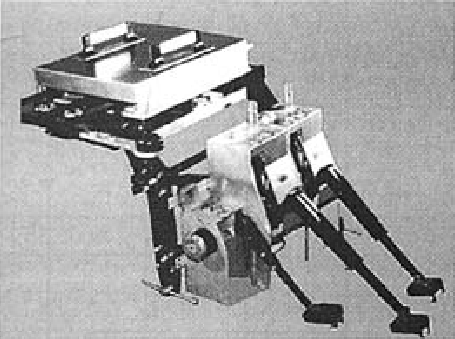

我国东南大学与跃进汽车集团公司联合研制的DNC-1型自动驾驶仪,则采用了气电混合驱动。采用步进电机控制油门踏板精确位置,制动踏板、离合踏板则采用气缸加电控气阀的方式来实现快速控制,图2.5[5]。

|

图 2.5 DNC-1自动驾驶装置 |

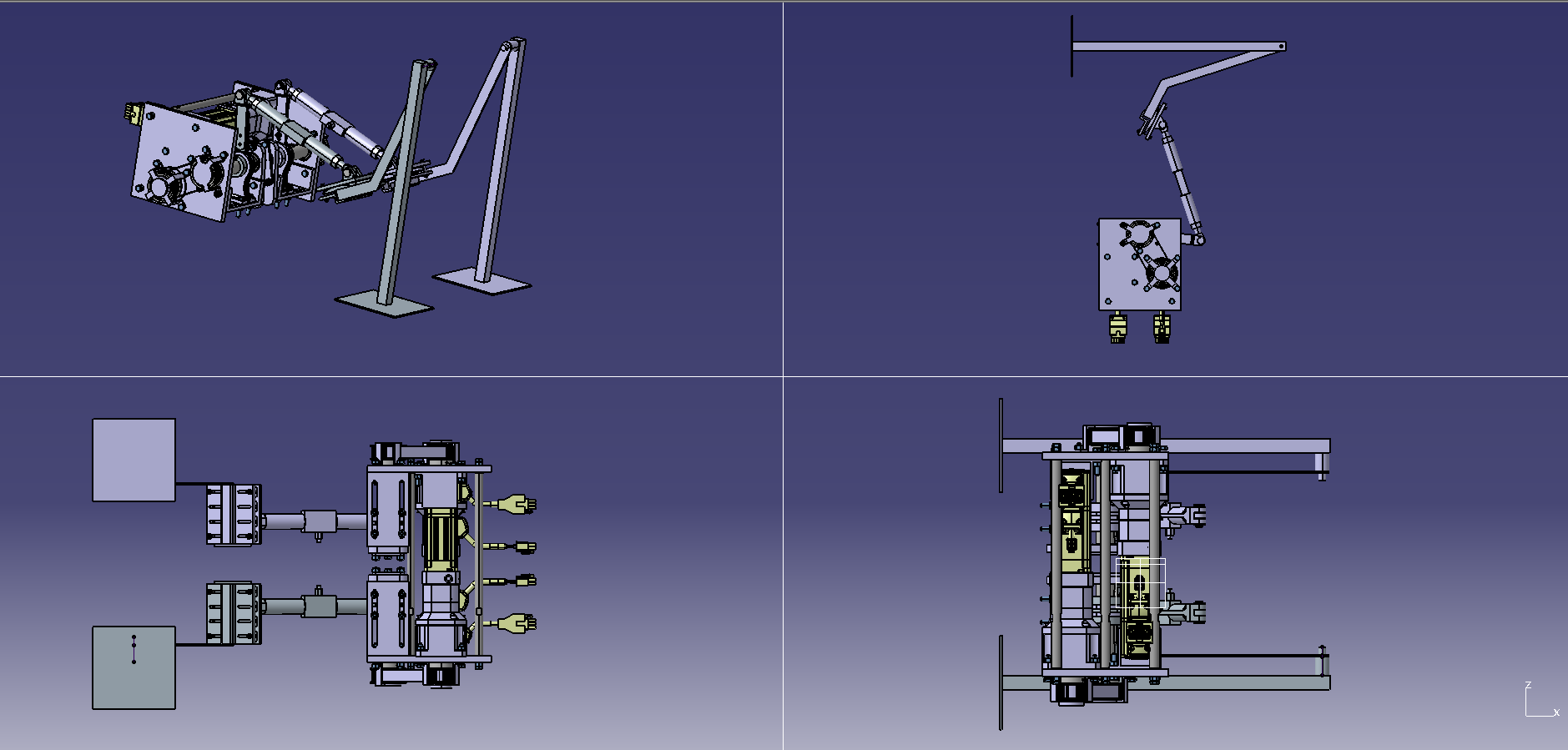

考虑到伺服电机控制技术的成熟、可靠的特点,执行机构采用全电设计。机械结构方案参考英国ABD公司的CBAR1000自动驾驶装置的特点,即采用伺服电机搭配减速器,结合连杆机构一起完成动作。执行机构机械结构建模如图2.6。

|

图 2.6 执行机构机械结构建模 |

图中两踏板模型分别模拟油门和刹车,以两电机搭配减速机结合连杆完成动作。

2.1.1 踏板特性

油门和制动两踏板其特性有所不同,以实际驾驶经验而言,两踏板其踏板反馈力与行程均近似为线性关系,但制动踏板其比例系数较油门踏板更大,即制动踏板反馈力随着行程的增加,其增加幅度更大。故而制动踏板其所需要的最大踏板力大于油门踏板所需要的最大踏板力。

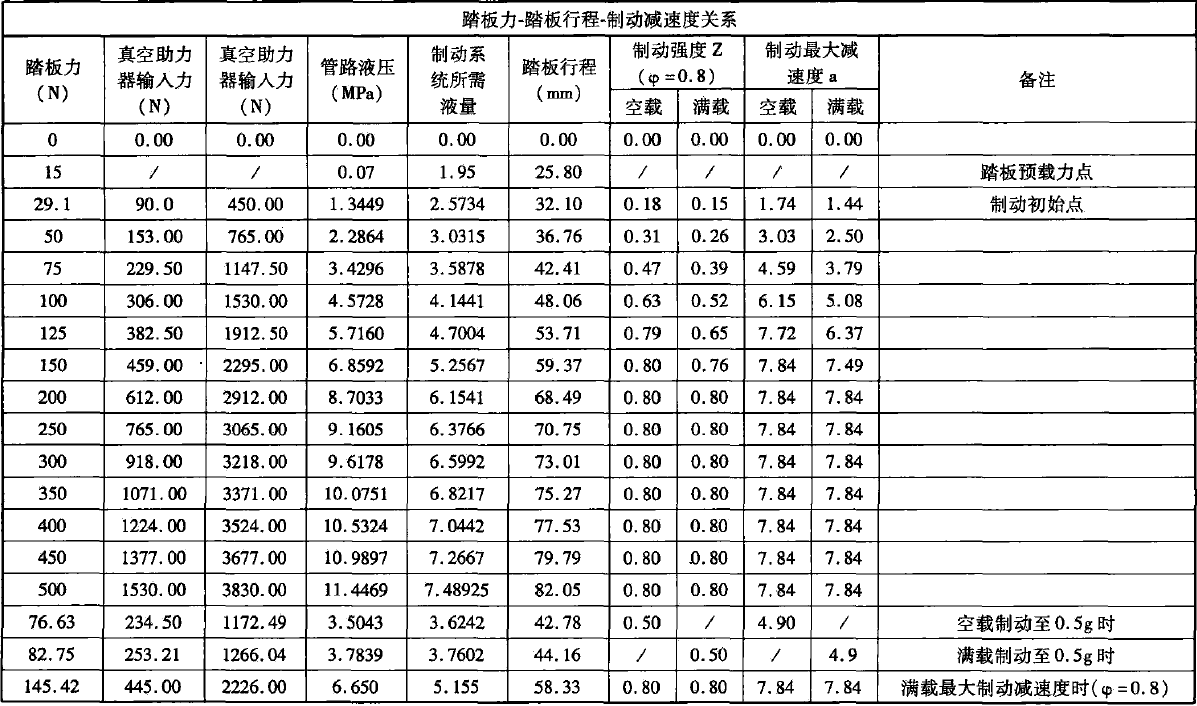

且制动踏板其不同之处在于,在制动行程后半段,踏板反馈力与制动行程线性系数较之前半段将增大,即生活中常说的“刹车越踩越紧”,所以本文的控制系统仿真模型以制动踏板为被控对象。同时选择了某A0级乘用车其踏板力与踏板转角关系见表2.1,为被控踏板特性数据,以方便对电机进行选型,以及在软件中对其进行仿真[9]。

表2.1 踏板力与踏板转角关系 |

|

2.1.2 电机与减速机选型

首先由图1-7可知,最大踏板力为500N,达到最大制动减速度的踏板力为145.42N,取踏板力为200N,作用位置到踏板转动中心距离以150mm计,可算得踏板最大反馈力矩为30N·m,故以此作为电机与减速机选型的参数指标。

市面上的伺服电机品类众多,品牌如安川、松下、三菱等,种类则有直流伺服电机、交流伺服电机等,直流伺服电机中又有有刷直流和无刷直流。经过比较,选择了鸣志牌直流伺服电机,型号:SM0402FE4-KCD-NNV,具体参数见表2.2。

表 2.2 SM0402FE4-KCD-NNV电机参数

参数 | 单位 | 数值 |

输入电压(DC-Bus) | V | 60 |

额定输出功率 | watts | 100 |

额定转速 | rpm | 3000 |

最大转速 | Rpm | 6000 |

额定转矩 | N·m | 0.32 |

峰值转矩 | N·m | 0.91 |

额定电流 | A(rms) | 5.2 |

峰值电流 | A(rms) | 15.6 |

反电动势常数±5% | V(rms)/k rpm | 3.8 |

转矩系数±5% | Nm/A(rms) | 0.061 |

绕组电阻 | Ohm | 0.45 |

绕组电抗 | Mh | 0.58 |

转动惯量 | kg·m2 | 0.0428×10-4 |

根据电机外形参数以及所需求速比,选择了利茗牌行星减速机,型号:PB62-100P0,具体参数见表2.3。

表 2.3 PB62-100P0减速机参数

参数 | 单位 | 数值 |

速比 | / | 100 |

额定输出扭矩 | N·m | 40 |

最大输出扭矩 | N·m | 120 |

额定输入转速 | rpm | 3000 |

最大输入转速 | rpm | 6000 |

效率 | % | ≥94% |

转动惯量 | kg·m2 | 0.03×10-4 |

由选择的电机和减速机两者参数表可知,其组合输出的扭矩满足需求。

2.2 执行机构控制系统整体设计

执行机构控制系统工作模式为:

控制系统首先接收上位机的踏板位置指令作为参考值,同时接受传感器对踏板位置的监测信号,通过内部的比较器得出偏差值。偏差值则经过控制算法的运算,转换成控制电机的电压值。

电压驱动伺服电机,使电机运转,带动传动机械结构,最后实现控制相应踏板的目的。同时控制器对电机电枢电流进行监测,结合位置监测信号,判断电机当前是否处于堵转状态,以确定电压信号有无。具体控制框图见图2.7。

|

图 2.7 具体控制框图 |

2.2.1 控制系统处理器选型

嵌入式系统其处理器种类丰富,可划分为四大类,微处理器、微控制器、DSP处理器、片上系统。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: