线形槽织构参数对柴油机缸套-活塞环的性能影响研究毕业论文

2020-02-19 09:09:50

摘 要

缸套-活塞环是船舶柴油机的核心组件之一,其工作性能的优劣与柴油机的运行状态和使用寿命密切相关。目前已知由缸套-活塞环造成的摩擦功耗占据柴油机总功耗的25%-50%。在“绿色船舶”理念和节能减排的双重号召下,深入研究缸套-活塞环的摩擦学性能并给予优化方案成为当前船舶领域发展的不可或缺的因素之一。

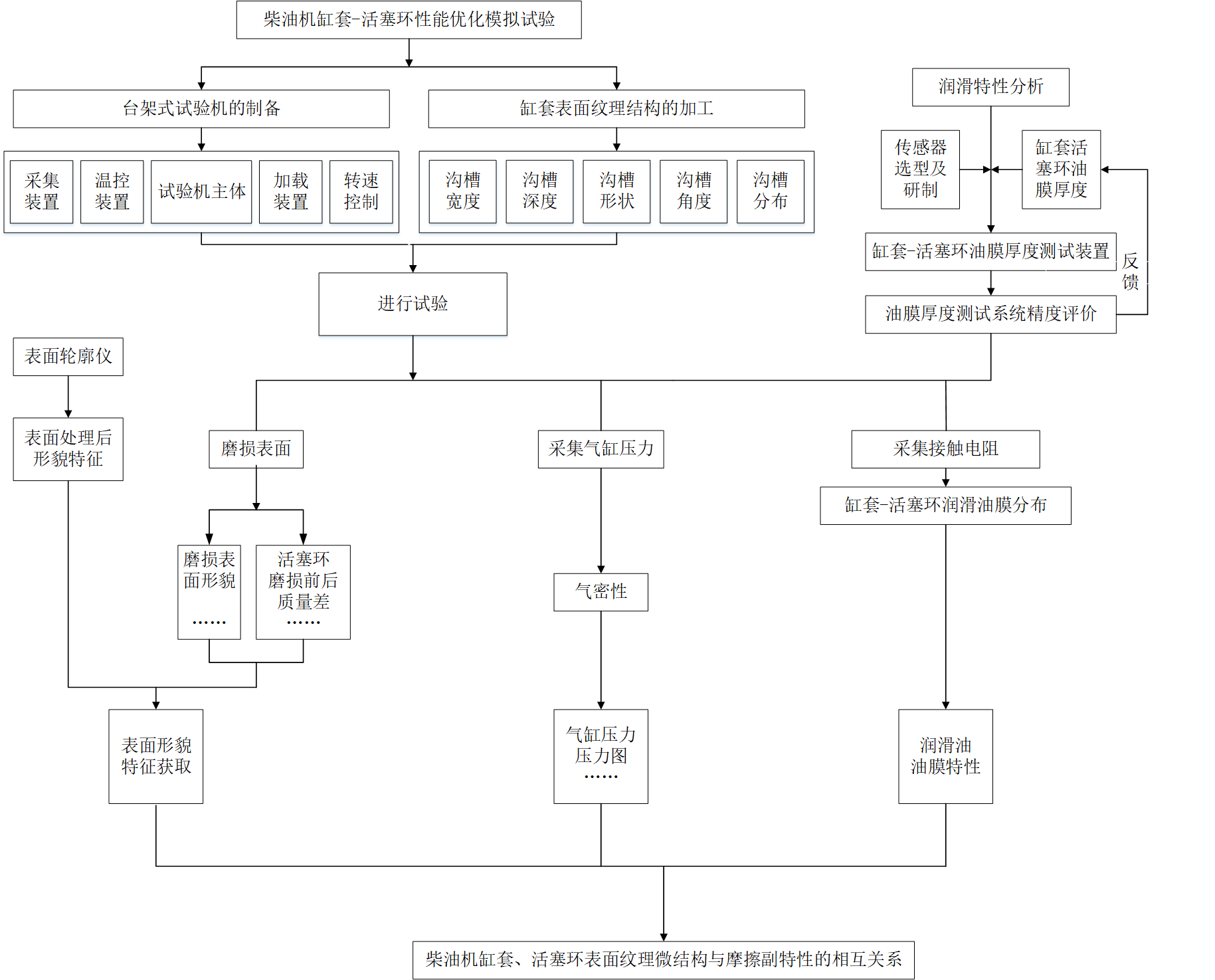

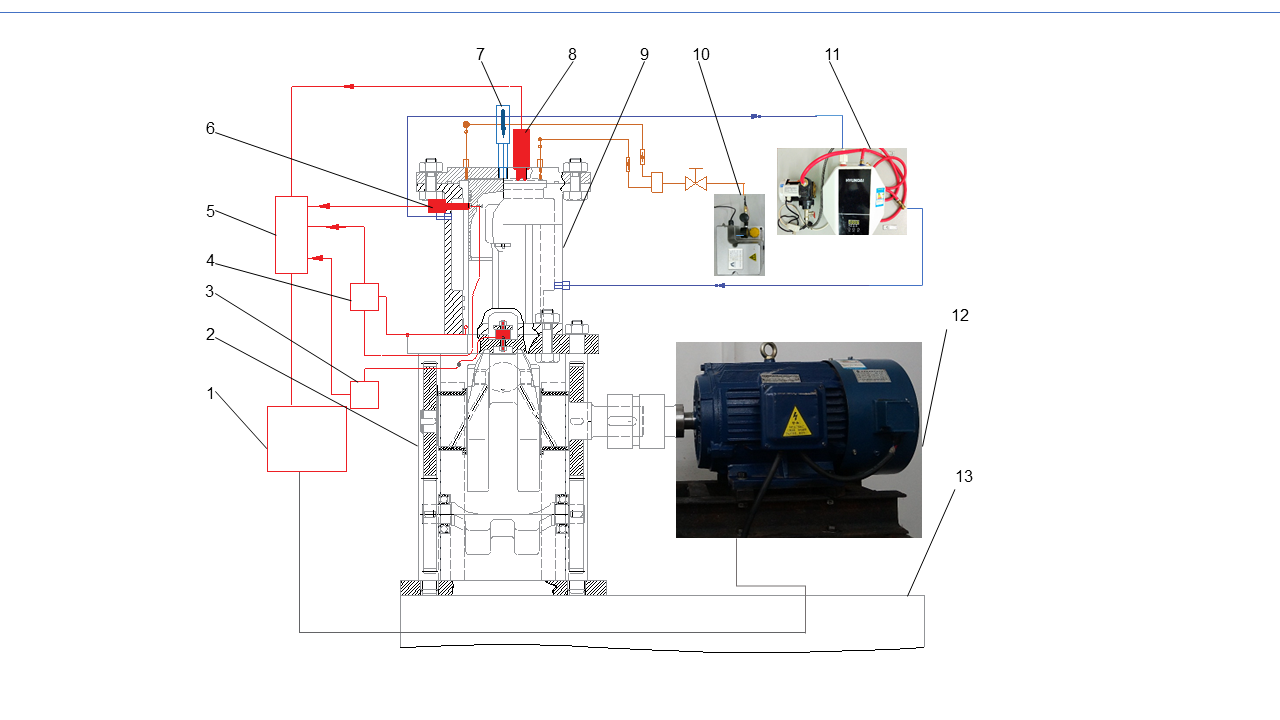

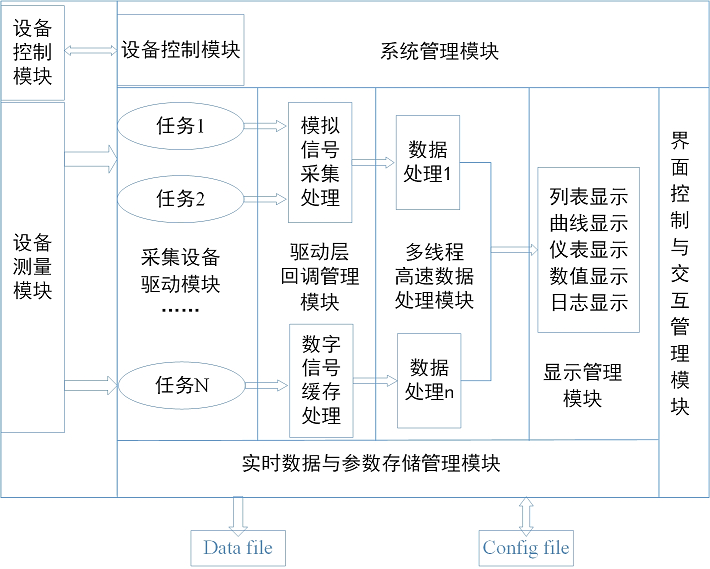

本文通过模拟S195型柴油机拟搭建TCLPR-1缸套-活塞环摩擦磨损试验机,并在试验机上设计安装辅助模块以及传感器。辅助模块包括恒温装置、润滑装置、负载装置、变速装置和采集装置。传感器包括摩擦力传感器、转速传感器、压力传感器和温度传感器,此外还有基于接触电阻法用来测量缸套-活塞环油膜厚度的装置。利用以上装置来监测缸套-活塞环的运行工况,进而为表面纹理在改善缸套-活塞环工作性能上的应用研究提供试验平台。

表面纹理在摩擦副的应用是当前摩擦副摩擦学性能研究的热点之一。本文在缸套内表面设计一种双螺纹织构,利用拟搭建的TCLPR-1缸套-活塞环摩擦磨损试验机进行缸套-活塞环的摩擦学性能试验。通过表面纹理深度参数改变所得试验数据对比发现,表面纹理的存在不仅可以改善缸套-活塞环的摩擦磨损性能,对其密封性能也有很大的影响。因此,结合试验工况的变化,综合研究在不同工况下表面纹理对缸套-活塞环摩擦磨损性能及密封性能的影响。

研究结果表明:表面纹理对缸套-活塞环摩擦磨损性能和密封性能的影响具有一定的相关性。合适的表面纹理参数不仅可以优化缸套-活塞环的摩擦磨损性能,还可以优化其密封性能。其中,在无负载条件下,螺纹槽深度为100 um的缸套能够全面优化缸套-活塞环的摩擦学性能,相对于无纹理缸套,其耐磨性能可提升25.11%,密封性能可提升25.95%;在负载0.05 MPa条件下,螺纹槽深度为50 um的缸套最大程度优化缸套活塞环的摩擦学性能,耐磨性能可提升42.89%,并且此深度的螺纹槽是该工作条件下唯一优化缸套-活塞环密封性能的纹理。以上表明表面纹理对缸套-活塞环的影响是多方面的,本文所得研究结果可为柴油机的摩擦学设计和制造提供切实可行的依据。

关键词:试验机;缸套-活塞环;摩擦磨损;密封性能;接触电阻

Abstract

The cylinder liner-piston ring (CLPR) is one of the core components in ship diesel engine. The operating state and working life of diesel engine associated with the working performance of CLPR. It is known that the friction power loss generated by the CLPR accounts for approximately 25%-50% of the total friction power loss of the diesel engine. In order to achieve energy-conservation and emissions-reduction and “green ship” concepts, it is one of the indispensable factors to study the tribological properties of the CLPR and give the optimal scheme.

In this paper, the TCLPR-1 friction and wear tester was established by simulating S195 diesel engine. The tester includes the main part of the test, auxiliary device and related sensors, and auxiliary device including thermostat, lubrication device, air compressor, speed device, signal pickup assembly. The sensor includes the friction sensor, rotational speed sensor, pressure sensor, temperature sensor, and a device for measuring the thickness of the CLPR oil film based on the contact resistance method. The above device is used to monitor the operating conditions of the CLPR. The effect of surface texture on the friction and wear performance of the CLPR studied by building a test machine to simulate the operation condition of the CLPR.

The surface texture technique is one of the hot topics in studying the wear-resistance and antifriction of friction pair. In this paper, a thread grooved texture is designed on the inner surface of the cylinder liner, and wear performance test is carried out on the TCLPR-1 friction and wear tester. The experimental results of surface texture with different depth parameters show that the existence of surface texture can not only optimize the friction and wear performance of the CLPR, but also greatly affect the sealing performance of the CLPR. Therefore, through cross-test, the effect of surface texture on CLPR friction and wear properties and sealing performance under different working conditions was studied.

The results show that the surface texture has a certain correlation with the friction and wear performance and sealing performance of the CLPR. Suitable surface texture can not only optimize the friction and wear performance of CLPR, but also optimize its sealing performance. Under the non-load condition, the cylinder liner with thread groove depth of 100 um features best anti-friction and anti-wear performances, and it increases the sealing performance of CLPR. Compared with the untextured cylinder liner, its wear resistance can be improved by 25.11%, and its sealing performance is improved by 25.95%. Under the condition of load of 0.05 MPa, the cylinder liner with thread groove depth of 50 um can optimize the tribological performance of the CLPR, and the wear-resisting performance can be improved by 42.89%. The 50 um thread groove is the only texture that optimizes the sealing performance of the CLPR under this operating condition. The above shows that the surface texture affects the CLPR in many ways. This study can provide feasible basis for the tribological design and production of diesel engines.

Keywords: testing machine; cylinder liner-piston ring; friction and wear; sealing performance; contact resistance

目 录

第1章 绪论 1

1.1背景及研究意义 1

1.2国内外研究现状 2

1.2.1 摩擦磨损试验机的研究现状 2

1.2.2 缸套-活塞环摩擦磨损性能的研究现状 4

1.2.3 机械织构化表面密封性能的研究现状 6

1.2.4 表面纹理的研究现状 6

1.3 课题研究内容 7

第2章 试验机的设计与搭建 9

2.1 试验机主体 9

2.2 试验机辅助模块 10

2.2.1 监控装置 10

2.2.2 恒温装置 11

2.2.3 润滑装置 11

2.2.4 负载装置 12

2.3 试验材料 12

2.4 小结 13

第3章 试验分析手段 14

3.1 缸套-活塞环润滑性能分析方法 14

3.2 缸套-活塞环耐磨性能分析方法 15

3.2.1 活塞环磨损量 15

3.2.2 超景深显微镜 15

3.2.3 接触式表面轮廓仪 16

3.3 缸套-活塞环密封性能分析方法 17

3.4 小结 17

第4章 表面纹理对缸套-活塞环摩擦学性能影响分析 18

4.1 接触电阻分析 18

4.2 活塞环磨损量分析 20

4.3 表面形貌分析 21

4.4 气缸压力分析 24

4.5 小结 26

第5章 结论与展望 28

5.1 总结 28

5.2 创新点 28

5.3 展望 29

参考文献 30

致 谢 34

本科期间科研成果汇总 35

第1章 绪论

1.1背景及研究意义

柴油机是船舶动力的核心,高效的输出功率使其不仅仅应用于船舶领域,也广泛涉及到陆地交通、动力机械、能源发电等领域,对当今社会经济的发展起着至关重要的作用。但是在倡导节能减排的当下,能源的高消耗和污染物的高排放一直限制着柴油机的进一步发展,尤其是近代新能源技术日新月异,柴油机在能源消耗和排放等方面急需重大的技术突破来应对当前形势。缸套-活塞环再柴油机中扮演着举足轻重的角色,但是高温、高爆压、冲击性负荷、润滑条件不良以及活塞运动速度不断改变等工作条件使其产生较大的摩擦损耗。据相关文献知,由缸套-活塞环产生的摩擦损失可占柴油机总体机械损失的40%以上[1],较大的摩擦损耗不仅影响着缸套-活塞环的摩擦磨损性能,也破坏着缸套-活塞环的密封性能,进而对柴油机的油耗、排放、有效输出功率以及工作的稳定性能有着重大的影响[2-3]。缸套-活塞环间的摩擦损失研究主要基于缸套-活塞环间的耐磨、减摩优化,充分了解缸套-活塞环间的摩擦磨损机理(表面粗糙接触、磨粒磨损、疲劳磨损等)、润滑机理(流体动压润滑、二次润滑等)、密封机理(缸套-活塞环窜气量),设计缸套-活塞环的性能改善方案,对延长缸套-活塞环的使用寿命、提高柴油机的有效输出功率、节约燃油消耗等方面均具有十分重大的意义[4-5]。

表面纹理技术是近代缸套-活塞环耐磨、减摩的研究热点之一。依据在试件表面加工一定的微织构,从而达到耐磨、减摩的效果。它的作用机理主要有三点:一是微织构在摩擦副表面具有一定的占有率,可以减少摩擦副的粗糙接触,从而可以减少摩擦;二是微织构能够储存润滑油,缸套-活塞环通常情况下处于贫油条件甚至是干摩擦条件,在应力作用以及气体压力条件下可以将微织构中储存的润滑油补充至摩擦接触表面,达到优化润滑的效果;三是微织构能够储存磨粒等杂物,金属摩擦磨损行为必然造成金属粒子的脱落(磨粒),表面微织构的存在可以储存磨粒,从而能有效防止二次磨损的现象,在实际柴油机中,这种微织构还可以储存未完全燃烧颗粒,减少磨损的发生。目前各国学者对表面纹理在缸套-活塞环上的应用研究聚焦于凹坑、沟槽等纹理[6-9],这些纹理对缸套-活塞环的工作性能有很大的优化作用,在实际应用中与柴油机燃油的消耗、温室气体的排放、摩擦损耗等密切相关。因此,表面纹理技术在缸套-活塞环上的应用对柴油机的总体性能有广大的优化前景。

随着对缸套-活塞环工作性能优化的重视,各国学者陆续展开对缸套-活塞环摩擦学性能的试验研究,其中试验机作为试验的载体,合理选择试验机是尤为关键的一步。目前基于缸套-活塞环的摩擦磨损型试验机主要分为三种,分别是切片式试验机、整缸式试验机、实机试验机。三者各有优劣,在实机柴油机上进行试验研究最具有说服力,但是由于实机体积较大无处安置、传感器布置困难试验数据无法获取、噪声较大影响周围环境以及耗资较大等问题,在实机柴油机中进行摩擦磨损试验的可实施性较小。所以大部分学者倾向于采用模拟试验,即建立模拟试验机来模拟柴油机的运行工况,从而研究摩擦副的摩擦学性能。就目前而言,大多学者搭建切片式试验机,它有一个非常大的优点就是利于传感器的布置,方便试验数据的采集,此外,负载方便、试验周期短、试验数据丰富等优点使它备受广大学者的欢迎。但是,它仅适用于研究摩擦副的基本摩擦磨损性能,无法模拟缸套-活塞环实际运行工况,难以综合研究柴油机的其它工作性能。整缸式试验机结合上述两种试验机的优缺点,能依据实际柴油机的工作条件(气缸压力、冷却水温度、润滑油定量补给等),最大程度拟合实际柴油机。在研究缸套-活塞环摩擦磨损性能的同时,还可以通过分析燃烧室内气体压力的变化,进而分析缸套-活塞环的密封性能,是研究缸套-活塞环综合性能较为理想的试验机。

本文设计并搭建整缸式试验机(TCLPR-1缸套-活塞环摩擦磨损试验机),并在此试验机上研究表面纹理参数变化和工况变化对缸套-活塞环摩擦磨损性能以及密封性能的影响,为缸套-活塞环的耐磨减摩、优化润滑以及密封性能的优化提供理论指导。

1.2国内外研究现状

1.2.1 摩擦磨损试验机的研究现状

试验机的搭建是试验研究的基础。磨料摩擦磨损试验机早在1910年就已问世,而国内针对缸套-活塞环摩擦副搭建的摩擦磨损试验机于2002年问世,这标志着我国缸套-活塞环摩擦磨损性能试验研究开始了新的章程[10]。目前,国内外针对缸套-活塞环摩擦磨损性能试验机的搭建主要基于切片式试验机、整缸式试验机和实机试验机三个方向。其中:

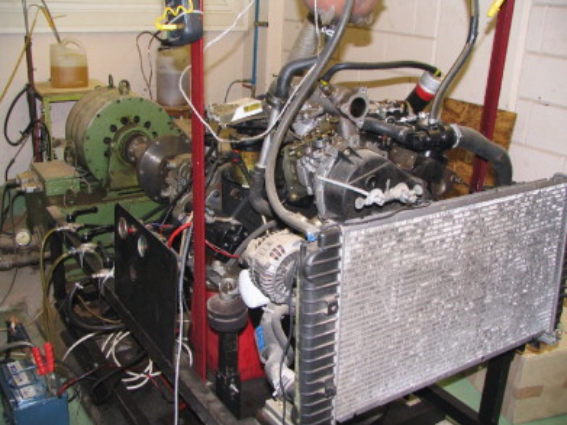

1) 实机试验机是实际柴油机未经过改装直接基于电机倒托而运行的柴油机或者是着火状态下的柴油机,其运行工况与缸套-活塞环工作环境基本一致。利用实机试验机测得相关数据最为真实且可靠性较高。但是在实机试验机中传感器的安装问题难以解决,此外试验周期较长、耗资较大、缸套-活塞环更换不便等问题普遍存在,这类试验机可用于寻求高精度试验数据测量。国外相关学者对实机试验机测量缸套-活塞环工作性能的研究较少,Garcia-Atance Fatjo G[11]在福特生产的发动机上安装了微型传感器,并利用电容法测量缸套-活塞环油膜厚度,从而用来评定缸套-活塞环的润滑性能。王江华[12]在MAN Bamp;W 18V40/45柴油机上研究缸套喷涂工艺对柴油机除碳、降油耗的影响,以上两种试验机属于实机试验机的范畴。

2) 切片式试验机是将缸套、活塞环加以简化,把缸套、活塞环制成体积较小的试样(取缸套、活塞环的部分做成切片形成摩擦副),在特定的夹持工具下拟合摩擦副摩擦磨损行为的试验机器。切片式试验机由于试样显露在外部环境,所以测量装置安装方便且经济性较好,备受广大学者的喜爱,但这种情况也造成了外部干扰因素较多,其设定工况与实际缸套-活塞环运行工况出入较大,所得试验数据与实际情况有较大的差别。切片试验机一般可调控试验转速、施加载荷、润滑油供给量,依据以上三种变量研究缸套-活塞环的摩擦磨损性能。摩擦磨损试验机于上世纪80年代初就已现世,Soemantri S[13]等研制出三台磨料磨损试验机,为后续试验机的发展提供了方向。目前就国内试验机而言,合肥工业大学研制的HMD-10端面摩擦磨损试验机[14]、昆明理工大学所用的缸套-活塞环摩擦磨损试验机[15]、大连海事大学研制的双联摩擦磨损试验机[16]以及武汉理工大学研制的MWF-10微机控制的多功能往复摩擦磨损试验机(如图1-1所示)[17]均属于典型的切片试验机。

图1-1 切片式试验机实例

3) 整缸式试验机通常是根据实际柴油机进行改装,基本符合柴油机整体构造,能够最大程度拟合缸套-活塞环工作状况。但是整缸式试验机的设计较为困难,并且对于精确测量缸套-活塞环间摩擦力这一问题难以解决。浮动缸套法和平均指示有效压力法是目前测量缸套-活塞环间摩擦力的两种常用方法[18],但是这两种方法均只能拟合摩擦力变化趋势,对实时摩擦力数值精确度较小。Etsion I[19]在福特生产的发动机上进行改装试验,用于测量活塞环变形对发动机油耗和排气的影响,属于整缸式试验机(如图1-2所示)。此外,华南理工大学设计的缸套-活塞环往复摩擦磨损试验机 [20]、合肥工业大学的活塞环-缸套小样往复摩擦试验机[21]和大连海事大学研制的新型缸套-活塞环摩擦磨损试验机[22]也属于整缸式试验机的范畴。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: