汽车电机用硅钢片冲裁参数对残余应力分布的影响毕业论文

2020-02-19 19:34:40

摘 要

无取向硅钢因其导磁性能较好,铁芯损耗(铁损)较低,目前广泛用于各种电机、发电机和变压器的铁芯。汽车用驱动电机生产过程中,为了高效率制造铁芯薄片,多采用冲裁技术。然而,冲压成型中冲裁参数的选择会对硅钢片冲裁边缘残余应力的分布产生影响,从而对硅钢的磁性能(铁损和磁化率)等造成一定的影响,进而影响电机的性能。

因此本文研究了冲裁间隙对无取向硅钢片性能的影响,在此基础上,分析了残余应力产生及其分布的机理。首先,结合无取向硅钢片冲裁工艺的国内外研究现状,阐述了冲裁工艺的成形过程与成形原理,并对比了残余应力测试的各种方法,为后续的实验研究奠定了理论基础。其次,选择了合适的冲裁设备与残余应力测试设备,在实验室进行了小批量冲裁实验与残余应力测试。最后,根据实验结果,分析总结了冲裁间隙对硅钢冲裁试样回弹量、残余应力大小和分布的影响。

研究结果表明:无取向硅钢片冲裁件边缘残余应力均为压应力;随压边面积增大,冲裁件的回弹量减小。

本文的特色:通过X射线衍射法测定了冲裁件边缘的残余应力,并详细推导了各测试参数的选择范围。

关键词:无取向硅钢片;残余应力;X射线衍射;冲裁间隙

Abstract

Non-oriented silicon steel is widely used in the core of various motors, generators and transformers because of its good magnetic permeability and low core loss (iron loss). In the production process of automotive drive motors, in order to manufacture iron core sheets with high efficiency, punching technology is often used. However, the selection of the blanking parameters in the press forming process will affect the distribution of residual stress on the edge of the silicon steel sheet, which will affect the magnetic properties (iron loss and magnetic susceptibility) of the silicon steel, and thus affect the performance of the motor.

Therefore, the influence of blanking gap on the performance of non-oriented silicon steel sheet is studied. Based on this, the mechanism of residual stress generation and its distribution is analyzed. Firstly, combined with the research status of non-oriented silicon steel sheet blanking process at home and abroad, the forming process and forming principle of the blanking process are introduced, and the various methods of residual stress testing are compared, which lays a theoretical foundation for the subsequent experimental research. Secondly, the appropriate blanking equipment and residual stress testing equipment were selected, and small batch punching experiments and residual stress tests were carried out in the laboratory. Finally, the effects of blanking clearance on the rebound amount, residual stress and distribution of silicon steel blanking specimens are analyzed and summarized, according to the experimental results.

The results show that the residual stress at the edge of the blank of the non-oriented silicon steel sheet is compressive stress. Moreover, the springback of the blanking part is reduced, with the increase of the blanking area.

The characteristics of this paper: the residual stress of the blanking edge was determined by X-ray diffraction method, and the selection range of each test parameter was deduced in detail.

Key Words:Non-oriented silicon steel;residual stress;blanking clearance;X-ray diffraction;blanking gap

目 录

第1章 绪论 1

1.1 课题研究的背景及意义 1

1.1.1 研究背景 1

1.1.2 研究意义 1

1.2 无取向硅钢片介绍 1

1.2.1 无取向硅钢片简介 1

1.2.2 无取向硅钢片制造的发展概述 2

1.2.3 无取向硅钢片的性能要求 2

1.3 无取向硅钢片的冲裁 3

1.3.1 电机铁芯生产工艺 3

1.3.2 冲裁工艺对无取向硅钢片性能影响 3

1.4残余应力测试方法 3

1.4.1 有损测试方法 4

1.4.2 无损测试方法 4

1.5 无取向硅钢片的冲裁及残余应力研究现状 6

1.5.1 国外研究现状 6

1.5.2 国内研究现状 7

1.6 研究的主要内容及预期目标 8

1.6.1 研究的主要内容 8

1.6.2 预期目标 8

第2章 冲裁实验与残余应力测试原理 9

2.1 实验材料及冲裁间隙 9

2.1.1 实验材料 9

2.1.2 冲裁间隙 9

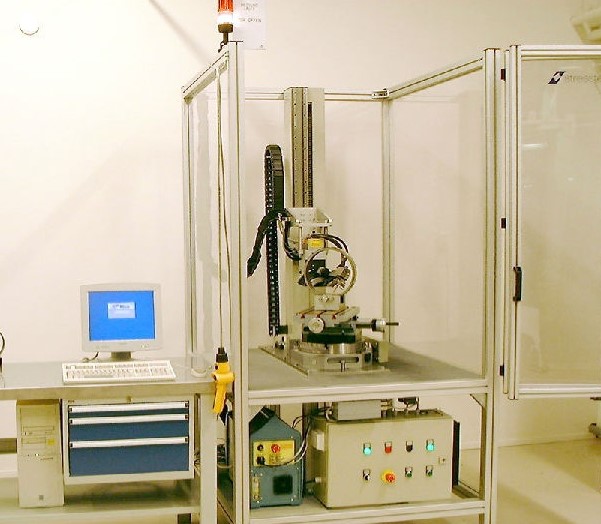

2.2 冲裁设备——压力机的选取 10

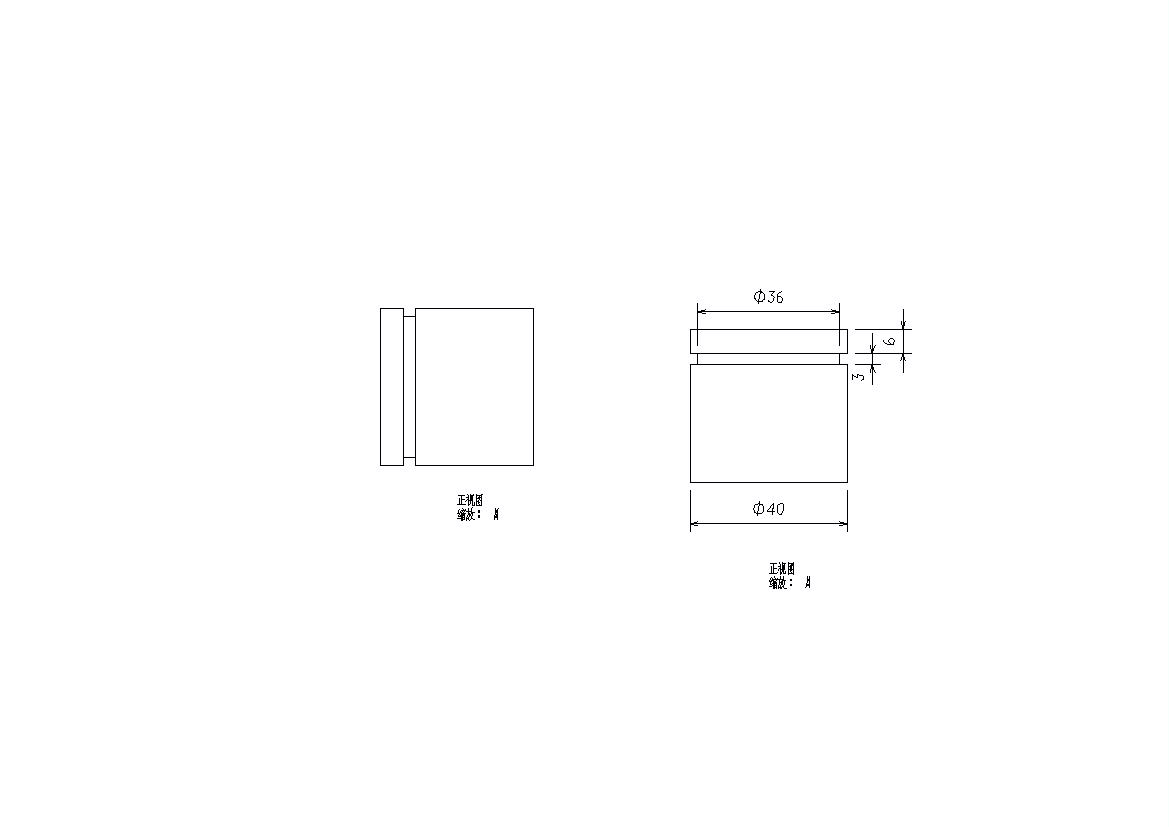

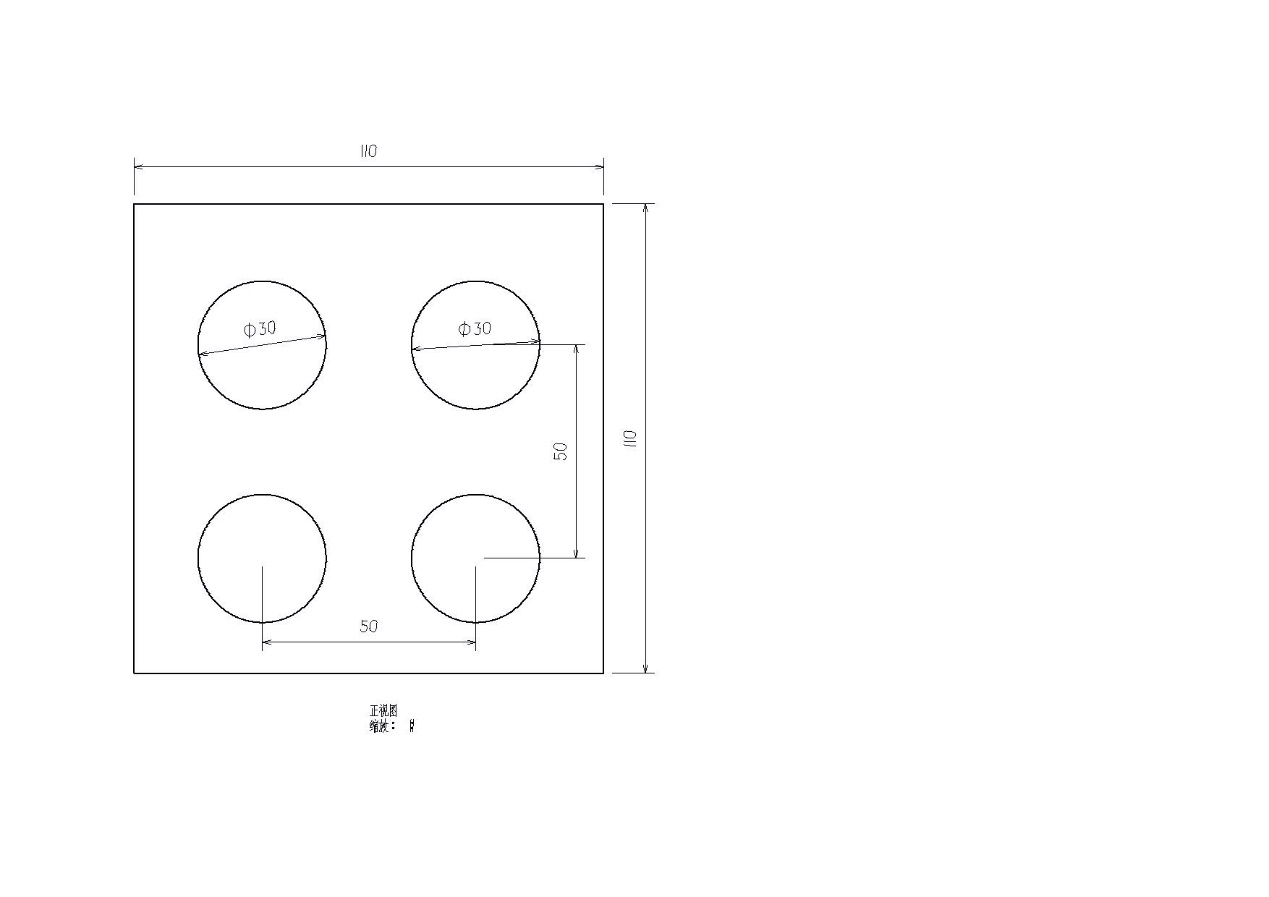

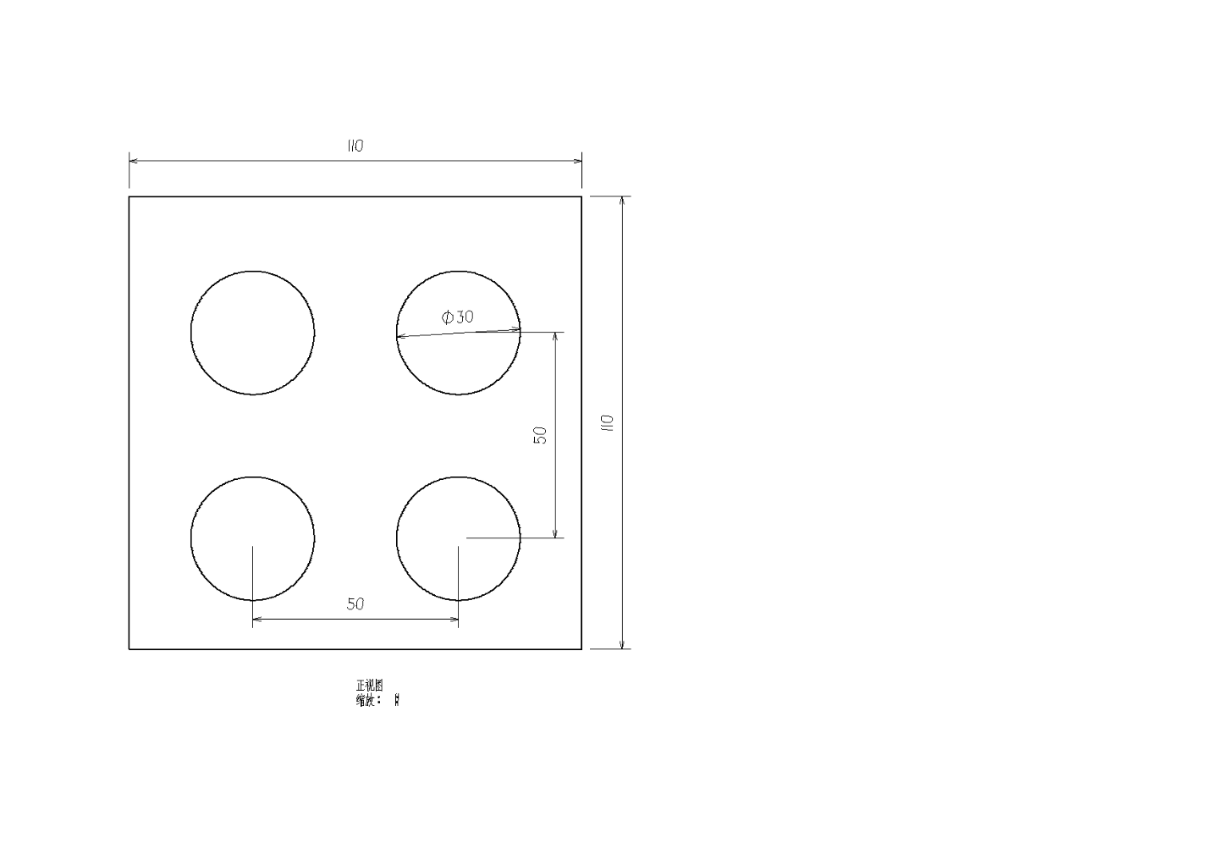

2.3 冲裁实验模具 11

2.4 冲裁实验 12

2.5 冲裁变形过程 13

2.6 X射线法残余应力测试理论与原理 14

2.6.1 X射线衍射原理 14

2.6.2 应力-应变关系 15

2.6.3 X射线衍射法测定应力的原理 16

2.6.4 衍射仪法测定残余应力原理——法 17

第3章 X射线测试应力参数选择 19

3.1 靶材及衍射晶面选择 19

3.2 2的确定 20

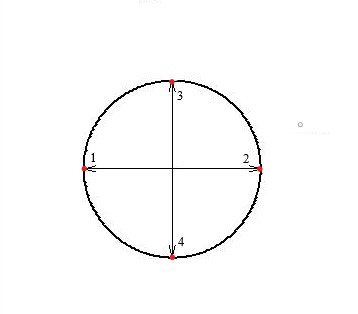

3.3 X射线残余应力测试方案的确定 21

3.3.1 残余应力测试方案(包括仪器和测试方案) 21

3.3.2 残余应力测量结果对比 23

3.3.3 残余应力测试方案的选取 24

第4章 实验结果与误差分析 25

4.1 实验结果与分析 25

4.1.1 回弹分析 25

4.1.2 残余应力测试结果与分析 26

4.2 实验误差分析 26

第5章 总结与展望 28

5.1 总结 28

5.2 展望 29

参考文献 30

致 谢 32

第1章 绪论

1.1 课题研究的背景及意义

1.1.1 研究背景

新能源汽车已逐渐成为世界各国汽车生产企业发展的主要方向,依据各国的新能源汽车发展规划,燃油汽车将逐步被淘汰,不久的将来,新能源汽车将成为主流。在新能源汽车产业的相关发展规划中指出,2020年我国将在新能源汽车核心技术方面取得一定突破。作为新能源汽车核心——驱动电机的生产制造技术备受瞩目。

汽车用驱动电机生产过程中,为了高效率制造铁芯薄片,多采用冲裁技术。然而,该工艺会导致硅钢片冲裁边缘产生一定的残余应力[1],这会对硅钢的磁性能(铁损和磁化率)等造成不利影响,进而影响电机的性能。因此,不同冲裁参数对汽车驱动电机用无取向硅钢片冲裁边缘残余应力分布的影响研究和分析势在必行。

1.1.2 研究意义

(1)汽车行业在未来的发展必然趋势将是新能源汽车,新能源汽车主要包括纯电动汽车、混合动力汽车和燃料电池汽车[2]。这些新能源汽车正常行驶的条件是驱动电机可以将电能转化成汽车行驶时的能量,所以新能源汽车的核心部件之一是整车的电机驱动系统,其驱动特性决定了汽车行驶的主要性能指标[3]。制造驱动电机不可或缺的材料是无取向硅钢片,因此无取向硅钢片的各项性能会对驱动电机的关键性能——驱动特性和服役表现产生决定性的影响。本课题拟以电机生产工艺对无取向硅钢性能的影响为研究对象,对汽车用驱动电机加工乃至整个新能源汽车工业的发展有极其重要的战略意义。

(2)研究表明,通过冲裁工艺制造电机铁芯的过程中,在无取向硅钢片切割边缘会产生残余应力,进而对其磁性能及电机性能造成影响。因此,本项目旨在研究硅钢片冲裁过程中冲裁参数对材料切割边缘残余应力分布的影响,具有一定理论与学术价值,同时相关研究结果可以为电机企业的相关加工提供指导意见,对我国电机研发生产行业及汽车行业的发展具有重要的指导意义。

1.2 无取向硅钢片介绍

1.2.1 无取向硅钢片简介

硅钢亦称矽钢片或硅钢片,是硅与铁形成的固溶体型合金,含硅量一般在0.8%~4.8%[4]。相对于其他钢种,硅钢中的硅含量较高,这提高了铁的电阻率和最大磁导率,因而导磁性能较好,铁芯损耗(铁损)也较低,是电力、电子和军事方面极其重要的软磁材料。目前广泛用于各种电机、发电机和变压器的铁芯[5]。

无取向硅钢片是通过冷轧工艺形成的含硅量在0.8%~4.8%之间的硅钢片,理想的无取向硅钢片产品织构为{100}lt;hklgt;[6],其磁各向异性与晶粒取向程度都较小。

1.2.2 无取向硅钢片制造的发展概述

美国Armco公司在20世纪40年代初开始生产无取向硅钢片,新日铁公司在1958年开始生产冷轧无取向硅钢片。20世纪50年代末期由于冶炼技术的进步,无取向硅钢片的磁时效明显降低、磁性明显增强。1978年开始,日本的新日铁公司和川崎钢铁公司逐渐掌握高牌号无取向硅钢片的生产技术。1983年以来,日本的新日铁公司采用了较为先进的生产工艺,基本上解决了无取向硅钢片铁损与磁感应强度之间的矛盾。上世纪90年代初,美、中、日、俄、德等国开发了一系列高牌号无取向硅钢片,主要有武钢W07、美国M22等。

2010年以来,武钢逐步使用自研的50W250无取向硅钢片替代日本企业生产的产品,并在世界最大的水利工程—三峡水电站的发电机组装机试验中获得成功,从而实现了高牌号无取向硅钢片大规模国产的目标。目前,国内武钢、宝钢生产的产品各项性能指标已经达到国际先进水平,同时在更高牌号的无取向硅钢片的研发制造方面也取得一定进展[7]。

1.2.3 无取向硅钢片的性能要求

冷轧无取向硅钢片的性能与电机的性能密切相关,目前的发展方向与趋势在于降低硅钢片的厚度、提高硅钢片的磁感。中国全年发电量中2.5%~4%的能量损失是由无取向硅钢片的铁芯损耗造成的[6],因而降低铁损是节省能源消耗的有效措施。提高磁感应强度可以使无取向硅钢片的磁感应强度最大值提高,从而缩小铁芯截面面积,达到减少铁芯体积、节省材料的目的。减薄无取向硅钢片的厚度可以减小汽车用电机铁芯涡流,从而减少因涡流效应导致的热损失。一般电机使用的无取向硅钢片要求较低的铁损和较高的磁感应强度[8],其具体要求如下:

(1)低铁损。铁损是衡量硅钢质量最重要的指标,世界各国都以铁损值划分牌号,牌号越高,铁损越低,质量也越高;

(2)高磁感应强度。使用相同磁场下能获得较高磁感的硅钢片制造的电机或变压器铁芯,其体积和重量较小,相对而言可在一定程度上节省硅钢片、铜线和绝缘材料等;

(3)高叠装系数。无取向硅钢片的表面光亮、平整时,在制造铁芯时可以提高叠装系数;

(4)冲片性好。更利于制造小型、微型电机铁芯;

(5)磁时效现象小。主要指无取向硅钢中的C和N导致硅钢磁性能随时间递减较小的现象。

1.3 无取向硅钢片的冲裁

1.3.1 电机铁芯生产工艺

无取向硅钢片因为具有较好的磁性能,所以成为制作各种电机铁芯的材料。为了满足铁芯的尺寸和形状要求,一般需要对大型钢厂生产的冷轧无取向硅钢成卷板料进行冲裁[9]。

冲裁加工主要是指使用特定的凹凸模具将所需零件从板材坯料中分离出来的一种成型方法,根据需要保留的板材坯料部分,其主要可以分为落料件和冲孔件。大型发电机和电动机铁芯所使用的无取向硅钢片叠片主要使用复合冲裁制得,而小型电机的铁芯硅钢叠片基本都是用自动化冲压设备进行生产。

通常汽车用电机的铁芯生产工艺为:分切硅钢母材、硅钢片冲裁堆叠、检测叠片性能、增加绕组、组装成品。

1.3.2 冲裁工艺对无取向硅钢片性能影响

无取向硅钢片制作铁芯时需要在级进模上进行冲裁和叠压,由于冲裁参数选择的不合理,会使硅钢片冲裁件产生各种缺陷,进而对铁芯、电机的性能产生不利影响[10]。例如冲裁过程中产生的毛刺会影响硅钢片的堆叠,而且毛刺还会使堆叠的硅钢片产生局部涡流,进而对铁芯的磁性能造成影响;同时,在级进模上进行冲裁时,由于凹凸模之间的间隙,冲裁结束后落料件的尺寸一般会大于凹模的尺寸,这会降低硅钢片冲裁件的尺寸精度,导致冲裁件实际尺寸与设计尺寸不符;硅钢片冲裁后导致的零件椭圆度会增加电机在高速转动下的噪音;此外,硅钢片在冲裁加工过程中会产生不均匀的弹塑性变形,这必然会导致残余应力的产生[11]。硅钢片切割边缘产生的残余应力会使无取向硅钢片的磁性能恶化,进而影响电机的性能。

1.4残余应力测试方法

残余应力的分类标准较多,目前大家主要将残余应力分为宏观应力和微观应力。宏观应力是指在板材中分布范围较广、分布较为均匀的内应力,板材在外力作用下具有宏观应力。但在许多塑性变形后的梁、大型构件、热处理的工件、锻件、轧板、焊缝、喷丸处理的表面、蒸镀层或溅射膜等,由于构件的塑性变形不均匀或曾具有温度梯度等原因,即使没有外力的作用,也存在着宏观尺度上的内应力,这种内应力称为宏观残余应力。

残余应力的测试方法目前主要分为有损测试法和无损测试法。

1.4.1 有损测试方法

有损测试法主要包括以下四种:盲孔法、切槽法、剥层法和纳米压痕法[12]。

盲孔法是指在待测的物体(有残余应力)表面上钻一个小孔,物体表面的小孔使试样的残余应力分布产生差异,在使物体的残余应力重新分布至平衡的过程中,小孔周围会产生应变,采集应力释放中产生的应变,推导出相应的残余应力值。

切槽法与钻孔法类似,是指在构件表面上切削出面积较为合适的沟槽,使这个沟槽内的残余应力慢慢释放,测量这个过程中的应变,从而推导计算出这个沟槽处的残余应力。也有学者结合光栅法和切槽法来计算残余应力。

剥层法是通过物理剥削或者化学方法腐蚀,逐层剥离材料表面,使用应变片测量应力释放产生的应力。剥层法主要用来测量厚度方向上的残余应力。

纳米压痕法也被称为仪器化纳米压入技术[12]。这个测试方法最初出现上世纪中期,是在Hertz理论的基础上逐步完善并一步步发展起来的。试验的具体过程是将一个很小的压头以一定的压力或位移(主要通过计算机控制)压入被测试样表面。由于压头很小,压头与试样的接触面积相对于试样本身来说很小,因此较为严重的应力集中主要发生在接触面的附近区域。在将压头逐步压入试样表面并逐步退出的过程中,通过测量可以获得加载曲线和卸载曲线。根据曲线图形的面积,通过计算我们可以计算得到硬度、弹性模量等参数,根据压头压入试样表面过程中,有、无应力时试样与压头的接触面积,加载过程和卸载过程的曲线,计算出残余应力[13]。

四种有损测试方法中,盲孔法是目前大家使用最多、认可度最高的残余应力有损测试方法,因为盲孔法测试精度高、相关标准比较完善、相对而言操作简单;纳米压痕法可以获得小到纳米级别的压深,它特别适用于测量薄膜、镀层、微机电系统中的材料等微小体积材料(纳米尺度)的力学性能,并且可以在纳米尺度上测量材料的各种力学性质,如载荷-位移曲线、弹性模量、硬度、断裂韧性、应变硬化效应、粘连性或蠕变行为等。

1.4.2 无损测试方法

无损测试方法主要包括:X射线衍射法、中子衍射法、超声波测试法[12]。

X射线法测定残余应力的原理是通过直接测量晶体间的晶面间距来计算出残余应力的数值。中子衍射法的原理也类似,但由于中子的穿透性比电子高得多,所以测试深度很大,可以直接测的材料内部的残余应力分布。但中子衍射法测残余应力,每次测试时,都需要提前测定无应力状态下的晶面间距或布拉格角,因此实际的工程应用中局限性很大,基本很难推广。目前中子衍射法测残余应力还只能应用在试验用小试样的测量中。

因为当材料中的应力分布不均匀时,超声波在材料中的传递速度会发生变化,因此可以通过测定超声波在材料中传递速度的变化来获得材料的残余应力。目前国内外主要研究的是临界折射纵波在材料中传递速度的变化。因为造成超声波测量法误差的原因很多,所以在使用超声波法进行测量前,为了减小待测件织构、形状造成的误差,需要先行标定试样的应力常数。

实际生活中,残余应力的测试过程,很多时候要求不能破坏试样的表面完整性。所以在工程应用中,目前残余应力检测以无损检测方法为主。作为目前理论和标准最为成熟的无损检测方法——X射线法,在工程行业应用广泛。现在市场上已有多款便携式X射线应力测试仪,这些应力仪(与相应的软件配合使用)可以快速准确地测量试样中的残余应力。实际测试过程中,残余应力的测定对象十分复杂,有还在生产线上生产的部件,有已经下线的零部件,有些易于搬运和携带的实验,可以在实验室进行测试;但有些已经被固定在难以移除的部位,或者因为体积和重量极其庞大无法搬运等原因的限制,这些部件只能在工厂或野外进行测试,比如一些大型钢材,一般都质量极其庞大,这种情况就必须在测试现场直接架设应力仪进行测试。对比上述各种有损、无损残余应力测试方法,X射线法测定残余应力有着如下优点:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: