由转向节分析球墨铸铁的疲劳曲线外文翻译资料

2023-01-28 11:52:53

英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

由转向节分析球墨铸铁的疲劳曲线

摘要:耐久性评估执行建立损伤应用载荷和载荷的循环次数和s-n曲线。使用疲劳损伤假说对这些信息进行评估。一种新的关系被提议根据其极限强度,对球墨铸铁的s-n曲线进行了估计,并对其进行了研究。在弯曲载荷下。通过使用Patran进行有限元模拟,获得了组件的最大应力。V2012.2和Nastran V2008软件。修正因素包括表面光洁度、负载类型和可靠性水平。利用实验结果对实际和提出的预测进行了评估。这项工作的主要目的是设计一种疲劳通过有限元模拟和抗拉强度的测试,对有限的信息进行测试。这个的主要优点是另一种评估s-n曲线的方法是改善在低和高的边界上的生命预测用简单的关系来进行循环疲劳,没有一系列的测试来识别s-n曲线,从而简化了持久性。用有限数量的信息进行评估。这一关系改善了平均寿命预测10%的案例研究。

关键词:耐久性评估、转向节、有限元分析、球墨铸铁,估计强度衰减

命名法

S:极限强度,MPa

HB:硬度布氏硬度

RA:还原面积

sigma;f:断裂强度

εf:真正的断裂韧性

S1000:疲劳强度在1000周期。

S1000-2:疲劳强度在1000年提出周期

Sbe:弯曲疲劳极限

Se,R:疲劳极限

k:斜率因子

K:负载类型的因素

d:直径,平方毫米

E:模量,MPa

CS:表面因素

CL:负载系数

CR:可靠性因素

CD:维度因素

nu;:泊松比

1。介绍

汽车市场的趋势迫使它交付以具有竞争力的价格,可靠,安全的产品可持续的能源消耗。达到这些目标设计正变得越来越复杂提高硬度和强度是减少的必要条件重量。实现这些不同目标的重要工具是耐用性和保证故障的免费服务。疲劳寿命预测是通过回归分析来完成的s-n曲线与载入历史。在早期阶段设计,材料疲劳的信息是有限的。一个用有限的方法预测疲劳寿命的重要工具信息是对s-n曲线的估计。主要的和最有用的方法是使用终极力量估计s-n曲线。有限元素(FE)模拟被执行以识别不同负载水平的最大应力。因为转向关节和测试的复杂几何图形设备限制,这些点不能被监控应变式。模拟是一个重要的工具预测组件的机械行为疲劳分析(李和韩,2009)。在这个研究中用有限元法模拟了最大应力使用Patran、Nastran软件。使用这些信息*通讯作者。电子邮件:moises.jimenez@vw.com。关系被提议用来预测S1000的估计用球墨铸铁制作的零件的新s-n曲线,从而改善了生活预测。这种关系一直存在在其他关于改善生活的报告中进行评估预测。

2。文献综述

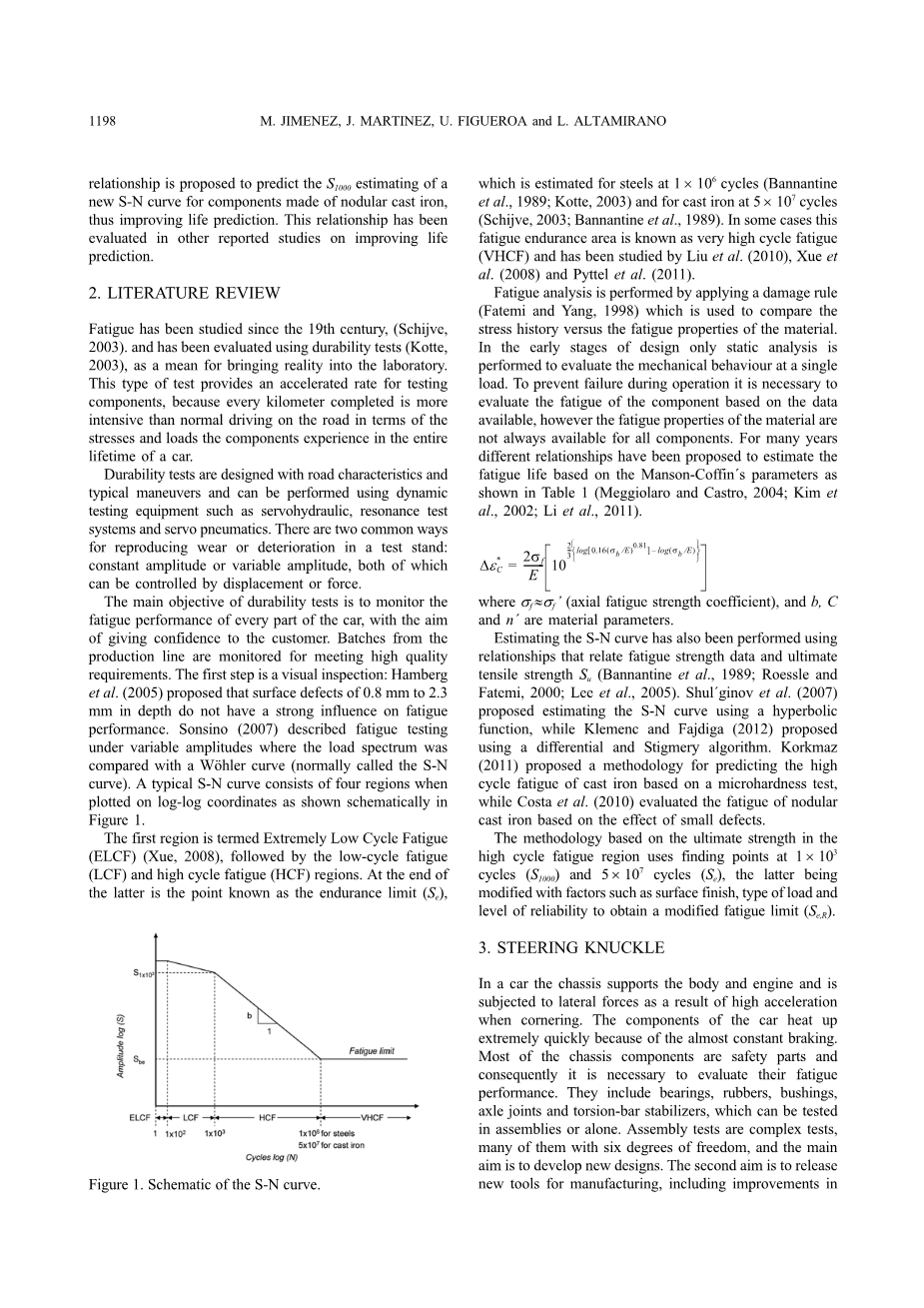

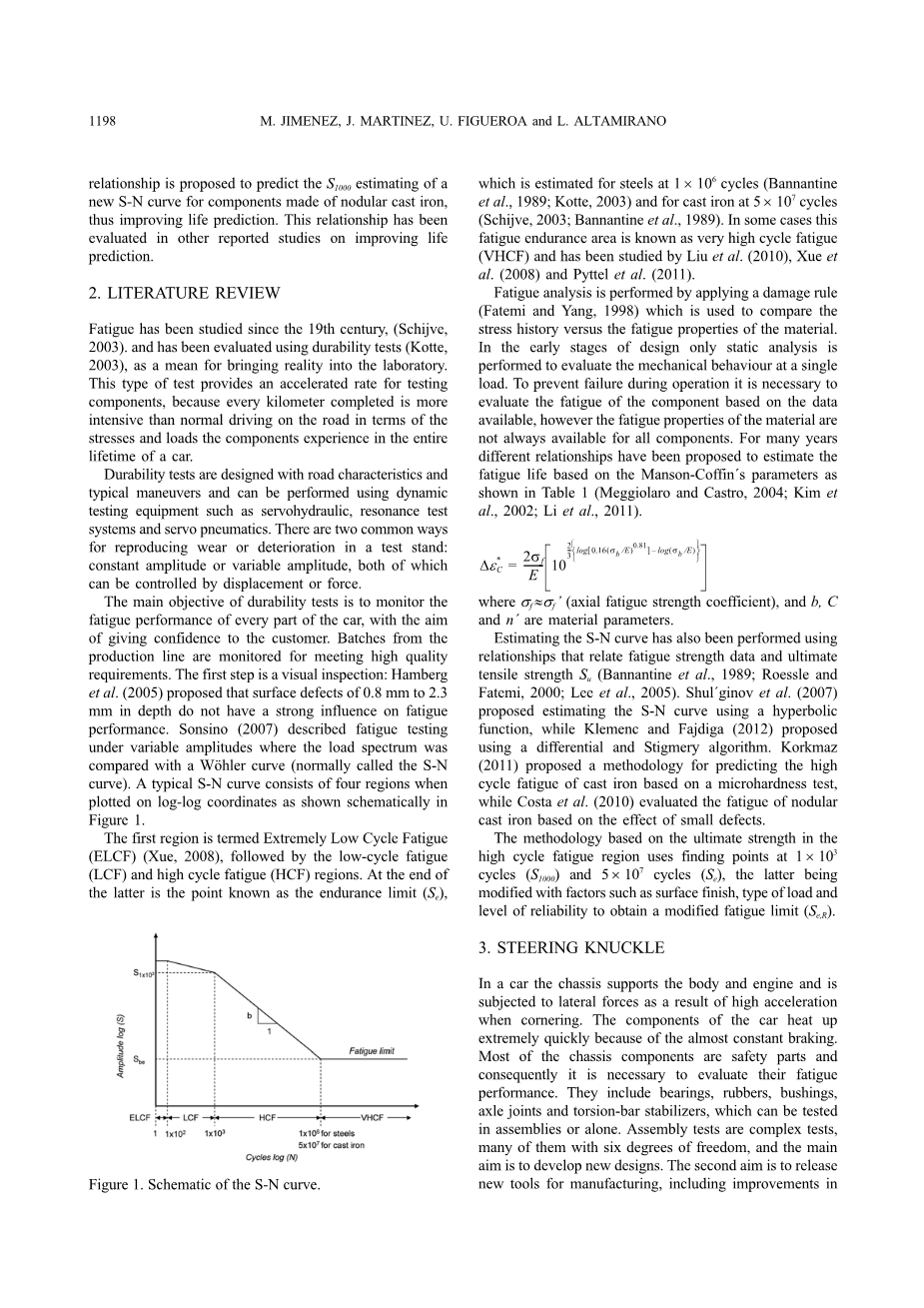

疲劳研究了自19世纪以来,(Schijve,2003)。并且已经通过耐用性测试来评估(Kotte,2003),作为引入现实意味着实验室。这种类型的测试为测试提供了加速的速度组件,因为每一公里的完成都是更大的在道路上比正常行驶要密集强调并加载整个组件的体验汽车的寿命。耐久性试验设计有道路特性典型的操作,可以使用动态执行测试设备,如伺服液压控制的,共振测试系统和伺服气动。有两种常见的方式在测试站中复制磨损或恶化的情况:恒定振幅或可变振幅,两者都是可以通过位移或力来控制。耐久性测试的主要目的是监控汽车的每一部分的疲劳性能,目的是给顾客信心。批次的生产线被监控以达到高质量要求。第一步是一种视觉检查:Hamberget al .(2005)提出,表面缺陷的0.8毫米到2.3深度的mm对疲劳没有很强的影响的性能。Sonsino(2007)描述了疲劳测试在可变振幅下,负载谱是相比之下,维勒曲线(通常称为s(n曲线)。典型的s-n曲线由四个区域组成双对数坐标上绘制示意图所示图1所示。第一个区域被称为极低循环疲劳薛(ELCF)(2008),其次是低循环疲劳(LCF)和高周疲劳(HCF)地区。在最后后者就是所谓的耐力极限(Se),据估计在1times;106钢周期(Bannantineet al .,1989;Kotte,2003)和铸铁的5times;107周期(Schijve,2003;Bannantine et al .,1989)。在某些情况下疲劳耐力区被称为非常高的循环疲劳。疲劳分析是通过应用破坏规则来执行的。(法特米和阳,1998)用于比较应力历史与材料的疲劳性能。在设计的早期阶段,只有静态分析对一个单一的机械行为进行评估负载。为了防止在操作过程中出现故障,有必要根据数据对组件的疲劳进行评估可用的,但是材料的疲劳性能并非所有组件都可以使用。多年来人们已经提出了不同的关系来估计疲劳寿命根据Manson-Coffinacute;s参数表1所示(Meggiolaro和卡斯特罗,2004;金等,2002;李et al .,2011)。在sigma;fasymp;sigma;f”(轴向疲劳强度系数)和b,C和nacute;材料参数。对s-n曲线的估计也在使用关系到疲劳强度数据和极限的关系抗拉强度Su(Bannantine et al .,1989;Roessle和法特米,2000;李et al .,2005)。倒下acute;ginov et al。(2007)用双曲线估计s-n曲线函数,而Klemenc和Fajdiga(2012)提出的使用微分和Stigmery算法。Korkmaz(2011)提出了一种方法来预测高基于微硬度试验的铸铁的循环疲劳,而科斯塔et al。(2010)评估结节的疲劳根据小瑕疵的影响铸造铁。基于终极力量的方法论高周疲劳区域使用找到点1times;103周期(S1000)和5times;107循环(Se),后者通过表面处理、负载类型等因素进行修改水平的可靠性得到修改后的疲劳极限(Se,R)。

3。转向节

在汽车里,底盘支持车身和引擎由于高加速度而受到侧向力的影响转弯的时候。汽车的部件加热因为几乎持续的刹车,速度非常快。大多数底盘部件都是安全部件因此,评估他们的疲劳是必要的的性能。包括轴承,橡胶,衬布,轴关节和扭杆稳定剂,可以进行测试在集会或单独的集会上。装配测试是复杂的测试,他们中的许多人拥有6个自由度,主要是目的是开发新的设计。第二个目标是发布用于制造的新工具,包括改进他们的设计,以及对生产过程的监控质量控制。这项研究关注的是后一种类型测试。转向节已经被Zoroufi和评估法特米(2006)。这是一个介于两者之间的铸造部件悬架的上和下球接头。它的主要功能是传送转向的运动系统到车轮并将力传递给阻尼器,其中包括与轨道控制臂的连接。

4。有限元模拟

这个研究的第一步是执行一个有限的元素静态模拟,目的是确定最大值当转向关节受到不同的压力时负载。图2显示了一个有限的元素模型和边界关节的条件。有限元模型采用CTETRA一阶元素的特征如表2所示。作为在图2中可以看到,一个很好的网格被用于组件的复杂性。4个转向关节的样本在a以下测试基于ASTM A370标准的张力测试。媒体值:287.3 MPa,屈服点强度极限462.6MPa,杨氏模量E 176020牛/平方毫米和泊松比nu;0.275。表3显示了结节的组成铸铁部分(en -数次- 400 - 15)。用于前和后处理器的软件是Patran、Nastran需要解决的。结果是用收敛性分析来定义网格大小。所使用的尺寸元素是4毫米。图3中显示了9 kN的一个力。高应力点定义了位置和方向应变式的(刘et al .,2010)。仿真结果通过使用应变g龄的仪器来验证。图4显示了在何处放置了应变格的位置,定义了校准模型并将其关联起来的两个点通过有限元仿真。主要应力点在图3中发现的不能用应变计来监控因为在这一点上,一个紧固件固定在方向盘上关节。这些部件是在弯曲的下面进行测试的。伺服液压控制的执行机构与中风 / -50毫米,从一个如图5所示的结构测试系统。组件测试是在负载控制下执行的使用加热鲍德温MessTechnik(HBM)的力量50克的传感器。使用的控制系统是MTSFlex测试伺服控制器。测试波形是a在不同的负载水平下,1赫兹的正弦信号。最大的压力结果如表4所示上一列是有限的最大应力元素模拟。这个值用于评估测试部分并画出s-n曲线。

5。估计强度衰减

与极限强度有关的耐力极限是方程1中描述(Bannantine et al .,1989;李et al .,

2005):(1)103的疲劳强度周期(S1000)取决于加载类型。目前在这项工作中方程2,加载弯曲模式(Bannantine等,1989;李et al .,2005):(2)在疲劳评估中有必要考虑不同因素(Lee et al .,2005;斯蒂芬斯et al .,2001),这些降低了耐力的极限。它是由方程3。每一项都被描述如下:,(3)地点:

bull;CL是一个因素代表压力非常的类型对每种类型的负载都有很高的周期疲劳不同类型的失败(围着et al .,2011)。

bull;c是一个表面光洁度的因素,因为大多数是必要的疲劳的失败从表面开始。表面的效果

疲劳极限,化学成分,热治疗,冷工作和残余应力,会影响到表面(Koneena et al .,2011;索利斯et al .,2008;Dalaei和Karlsson,2012)。

bull;CD是一个大小的因素,在无切口弯曲条件,如果标本的直径或厚度小于10毫米,s-n疲劳行为是合理的独立于直径或厚度。

bull;CR必须集成的可靠性因素考虑到疲劳的统计性质,并提供修改媒体基线s-n数据的灵活性一个指定的可靠性水平。

在这个案例研究中假设是估计的s-n曲线有50%的失败概率,失败CR=1。在评估一个在这个假设下,实际尺寸的转向指关节样本大小无影响乳糜泻=1和结节性铸型铁Sbe = 0.4苏。测试的粗糙度是25mu;m一部分,c = 0.782(Lee et al .,2005),弯曲和CL = 1(李等,2005;Bannantine et al .,1989)。使用方程(3),R = 144.4 MPa,使用方程2 S1000 = 416MPa。这两点定义了估计的SN如图6所示。假设S1000循环的s-n曲线是直接的

最终强度的函数,只会减少应用在组件上的加载类型,一种新的关系对于估计S1000的可靠性来说,50%的可靠性是被定义的方程(4)所示:hellip;hellip;(4)因数K取决于加载的类型弯曲是K = 0.9,一个轴向载荷K = 0.75。使用方程(4)我们有S1000-2 = 438.23 MPa。有了这些值,一个新的s-n曲线被绘制成一个点图6中的行。使用楼梯方法进行额外的测试运行,应用的力量5.9 kN,6.2 kN,12 kN90个实验测试。提议的关系已经被评估其他报告的结果。评估的第一个结果是球墨铸铁(GS51)报道了雪et al .(2008),它的特征是轴向载荷和半径31毫米,标本抛光面和材料的最终强度是795兆帕。因为类型的负载方程(2)改为:hellip;hellip;(5)

在本例中,使用的是使用的大小系数方程6:hellip;hellip;(6)

使用方程6我们获得CD = 0.7967,另一个因素CL = 0.9,c = 1获取,R = 228 mpa。使用

方程5 S1000 = 596.25 MPa,最后提出关系方程4中我们获得S1000-2 = 680.64 MPa。这些点如图7所示。其他的评估结果来自于哥斯达黎加的研究艾尔。(2010)材料球墨铸铁类的地方50子类MC53苏= 1300 MPa。结果报告与弯曲载荷的特性一致,用力直接作用于活塞环上(直径在纸上没有报告)直径有一个直径60毫米和抛光的表面。使用方程6CD = 0.799,获得因素CL = 0.9,c = 1导致Se,R = 374 MPa。使用方程2 S1000 = 1170 MPa最后是我们在方程4中提出的关系获得S10002 = 1231.5 MPa。这些点显示在图8。

6。结果与讨论

计算方程中描述的s-n曲线4我们必须的实验结果进行比较估计的s-n曲线和提议的关系。与一个鉴于)数据点(S1,N1),逆坡k用于确定等效损伤周期的数量(N2)应力幅值(S2)如下:

hellip;hellip;(7)两种估计曲线的斜率都被发现了

使用方程(8):

hellip;hellip;(8)bestimated s(n = -0.0976,bproposed s(n = -0.10241和逆曲线的斜率(斜率因子)和k表示:

hellip;hellip;(9)使用方程(9)得到kestimated s(n = 10.23795kproposed s(n = 9.76473。预测和同负荷然后使用方程(7)获得。预测值与媒体相比较实验结果的值。表5给出了一个对转舵案例研究结果的总结关节。新提案(S1000-2)的估计)曲线对球墨铸铁有更好的寿命预测在实验结果中报告了另一种情况估计是保守的。疲劳寿命预测提高13.43%的负载级别5.9 kN,7.74%6.2 kN,10.9%的负载级别的负载级别7 kN,10.96%的负载级别8 kN和7.02%负载级别9 kN。薛等(2008)的结果的媒体价值确定并与估算值进行比较。那用方程式8发现了这个分析的斜率bestimated s(n = -0.088,bproposed s(n = -0.101,然后使用方程9 kestimated s(n = 11.25和kproposed SN = 9.89。使用方程7我们确定了不同负载下的值表6中总结了级别。对薛锋的评估结果是无法评估的更高的压力值因为结果是更低的压力

的水平。尽管这个研究表明频率没有影响结果,在表格中几乎所有的结果超声设备处于非常高的循环区域虽然液压设备的结果是很高的周期。

媒体对该结果的重视。(2010)和估计的值进行比较。那这个分析的斜率是用方程8来确定的bestimated s(n = -0.1089,bproposed s(n = -0.1136,然后使用方程9 kestimated s(n = 9.179和kproposed s(n = 8.797。使用方程7我们确定了不同载荷下的值,表7中总结了这一问题。在

剩余内容已隐藏,支付完成后下载完整资料

英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

由转向节分析球墨铸铁的疲劳曲线

摘要:耐久性评估执行建立损伤应用载荷和载荷的循环次数和s-n曲线。使用疲劳损伤假说对这些信息进行评估。一种新的关系被提议根据其极限强度,对球墨铸铁的s-n曲线进行了估计,并对其进行了研究。在弯曲载荷下。通过使用Patran进行有限元模拟,获得了组件的最大应力。V2012.2和Nastran V2008软件。修正因素包括表面光洁度、负载类型和可靠性水平。利用实验结果对实际和提出的预测进行了评估。这项工作的主要目的是设计一种疲劳通过有限元模拟和抗拉强度的测试,对有限的信息进行测试。这个的主要优点是另一种评估s-n曲线的方法是改善在低和高的边界上的生命预测用简单的关系来进行循环疲劳,没有一系列的测试来识别s-n曲线,从而简化了持久性。用有限数量的信息进行评估。这一关系改善了平均寿命预测10%的案例研究。

关键词:耐久性评估、转向节、有限元分析、球墨铸铁,估计强度衰减

命名法

S:极限强度,MPa

HB:硬度布氏硬度

RA:还原面积

sigma;f:断裂强度

εf:真正的断裂韧性

S1000:疲劳强度在1000周期。

S1000-2:疲劳强度在1000年提出周期

Sbe:弯曲疲劳极限

Se,R:疲劳极限

k:斜率因子

K:负载类型的因素

d:直径,平方毫米

E:模量,MPa

CS:表面因素

CL:负载系数

CR:可靠性因素

CD:维度因素

nu;:泊松比

1。介绍

汽车市场的趋势迫使它交付以具有竞争力的价格,可靠,安全的产品可持续的能源消耗。达到这些目标设计正变得越来越复杂提高硬度和强度是减少的必要条件重量。实现这些不同目标的重要工具是耐用性和保证故障的免费服务。疲劳寿命预测是通过回归分析来完成的s-n曲线与载入历史。在早期阶段设计,材料疲劳的信息是有限的。一个用有限的方法预测疲劳寿命的重要工具信息是对s-n曲线的估计。主要的和最有用的方法是使用终极力量估计s-n曲线。有限元素(FE)模拟被执行以识别不同负载水平的最大应力。因为转向关节和测试的复杂几何图形设备限制,这些点不能被监控应变式。模拟是一个重要的工具预测组件的机械行为疲劳分析(李和韩,2009)。在这个研究中用有限元法模拟了最大应力使用Patran、Nastran软件。使用这些信息*通讯作者。电子邮件:moises.jimenez@vw.com。关系被提议用来预测S1000的估计用球墨铸铁制作的零件的新s-n曲线,从而改善了生活预测。这种关系一直存在在其他关于改善生活的报告中进行评估预测。

2。文献综述

疲劳研究了自19世纪以来,(Schijve,2003)。并且已经通过耐用性测试来评估(Kotte,2003),作为引入现实意味着实验室。这种类型的测试为测试提供了加速的速度组件,因为每一公里的完成都是更大的在道路上比正常行驶要密集强调并加载整个组件的体验汽车的寿命。耐久性试验设计有道路特性典型的操作,可以使用动态执行测试设备,如伺服液压控制的,共振测试系统和伺服气动。有两种常见的方式在测试站中复制磨损或恶化的情况:恒定振幅或可变振幅,两者都是可以通过位移或力来控制。耐久性测试的主要目的是监控汽车的每一部分的疲劳性能,目的是给顾客信心。批次的生产线被监控以达到高质量要求。第一步是一种视觉检查:Hamberget al .(2005)提出,表面缺陷的0.8毫米到2.3深度的mm对疲劳没有很强的影响的性能。Sonsino(2007)描述了疲劳测试在可变振幅下,负载谱是相比之下,维勒曲线(通常称为s(n曲线)。典型的s-n曲线由四个区域组成双对数坐标上绘制示意图所示图1所示。第一个区域被称为极低循环疲劳薛(ELCF)(2008),其次是低循环疲劳(LCF)和高周疲劳(HCF)地区。在最后后者就是所谓的耐力极限(Se),据估计在1times;106钢周期(Bannantineet al .,1989;Kotte,2003)和铸铁的5times;107周期(Schijve,2003;Bannantine et al .,1989)。在某些情况下疲劳耐力区被称为非常高的循环疲劳。疲劳分析是通过应用破坏规则来执行的。(法特米和阳,1998)用于比较应力历史与材料的疲劳性能。在设计的早期阶段,只有静态分析对一个单一的机械行为进行评估负载。为了防止在操作过程中出现故障,有必要根据数据对组件的疲劳进行评估可用的,但是材料的疲劳性能并非所有组件都可以使用。多年来人们已经提出了不同的关系来估计疲劳寿命根据Manson-Coffinacute;s参数表1所示(Meggiolaro和卡斯特罗,2004;金等,2002;李et al .,2011)。在sigma;fasymp;sigma;f”(轴向疲劳强度系数)和b,C和nacute;材料参数。对s-n曲线的估计也在使用关系到疲劳强度数据和极限的关系抗拉强度Su(Bannantine et al .,1989;Roessle和法特米,2000;李et al .,2005)。倒下acute;ginov et al。(2007)用双曲线估计s-n曲线函数,而Klemenc和Fajdiga(2012)提出的使用微分和Stigmery算法。Korkmaz(2011)提出了一种方法来预测高基于微硬度试验的铸铁的循环疲劳,而科斯塔et al。(2010)评估结节的疲劳根据小瑕疵的影响铸造铁。基于终极力量的方法论高周疲劳区域使用找到点1times;103周期(S1000)和5times;107循环(Se),后者通过表面处理、负载类型等因素进行修改水平的可靠性得到修改后的疲劳极限(Se,R)。

3。转向节

在汽车里,底盘支持车身和引擎由于高加速度而受到侧向力的影响转弯的时候。汽车的部件加热因为几乎持续的刹车,速度非常快。大多数底盘部件都是安全部件因此,评估他们的疲劳是必要的的性能。包括轴承,橡胶,衬布,轴关节和扭杆稳定剂,可以进行测试在集会或单独的集会上。装配测试是复杂的测试,他们中的许多人拥有6个自由度,主要是目的是开发新的设计。第二个目标是发布用于制造的新工具,包括改进他们的设计,以及对生产过程的监控质量控制。这项研究关注的是后一种类型测试。转向节已经被Zoroufi和评估法特米(2006)。这是一个介于两者之间的铸造部件悬架的上和下球接头。它的主要功能是传送转向的运动系统到车轮并将力传递给阻尼器,其中包括与轨道控制臂的连接。

4。有限元模拟

这个研究的第一步是执行一个有限的元素静态模拟,目的是确定最大值当转向关节受到不同的压力时负载。图2显示了一个有限的元素模型和边界关节的条件。有限元模型采用CTETRA一阶元素的特征如表2所示。作为在图2中可以看到,一个很好的网格被用于组件的复杂性。4个转向关节的样本在a以下测试基于ASTM A370标准的张力测试。媒体值:287.3 MPa,屈服点强度极限462.6MPa,杨氏模量E 176020牛/平方毫米和泊松比nu;0.275。表3显示了结节的组成铸铁部分(en -数次- 400 - 15)。用于前和后处理器的软件是Patran、Nastran需要解决的。结果是用收敛性分析来定义网格大小。所使用的尺寸元素是4毫米。图3中显示了9 kN的一个力。高应力点定义了位置和方向应变式的(刘et al .,2010)。仿真结果通过使用应变g龄的仪器来验证。图4显示了在何处放置了应变格的位置,定义了校准模型并将其关联起来的两个点通过有限元仿真。主要应力点在图3中发现的不能用应变计来监控因为在这一点上,一个紧固件固定在方向盘上关节。这些部件是在弯曲的下面进行测试的。伺服液压控制的执行机构与中风 / -50毫米,从一个如图5所示的结构测试系统。组件测试是在负载控制下执行的使用加热鲍德温MessTechnik(HBM)的力量50克的传感器。使用的控制系统是MTSFlex测试伺服控制器。测试波形是a在不同的负载水平下,1赫兹的正弦信号。最大的压力结果如表4所示上一列是有限的最大应力元素模拟。这个值用于评估测试部分并画出s-n曲线。

5。估计强度衰减

与极限强度有关的耐力极限是方程1中描述(Bannantine et al .,1989;李et al .,

2005):(1)103的疲劳强度周期(S1000)取决于加载类型。目前在这项工作中方程2,加载弯曲模式(Bannantine等,1989;李et al .,2005):(2)在疲劳评估中有必要考虑不同因素(Lee et al .,2005;斯蒂芬斯et al .,2001),这些降低了耐力的极限。它是由方程3。每一项都被描述如下:,(3)地点:

bull;CL是一个因素代表压力非常的类型对每种类型的负载都有很高的周期疲劳不同类型的失败(围着et al .,2011)。

bull;c是一个表面光洁度的因素,因为大多数是必要的疲劳的失败从表面开始。表面的效果

疲劳极限,化学成分,热治疗,冷工作和残余应力,会影响到表面(Koneena et al .,2011;索利斯et al .,2008;Dalaei和Karlsson,2012)。

bull;CD是一个大小的因素,在无切口弯曲条件,如果标本的直径或厚度小于10毫米,s-n疲劳行为是合理的独立于直径或厚度。

bull;CR必须集成的可靠性因素考虑到疲劳的统计性质,并提供修改媒体基线s-n数据的灵活性一个指定的可靠性水平。

在这个案例研究中假设是估计的s-n曲线有50%的失败概率,失败CR=1。在评估一个在这个假设下,实际尺寸的转向指关节样本大小无影响乳糜泻=1和结节性铸型铁Sbe = 0.4苏。测试的粗糙度是25mu;m一部分,c = 0.782(Lee et al .,2005),弯曲和CL = 1(李等,2005;Bannantine et al .,1989)。使用方程(3),R = 144.4 MPa,使用方程2 S1000 = 416MPa。这两点定义了估计的SN如图6所示。假设S1000循环的s-n曲线是直接的

最终强度的函数,只会减少应用在组件上的加载类型,一种新的关系对于估计S1000的可靠性来说,50%的可靠性是被定义的方程(4)所示:hellip;hellip;(4)因数K取决于加载的类型弯曲是K = 0.9,一个轴向载荷K = 0.75。使用方程(4)我们有S1000-2 = 438.23 MPa。有了这些值,一个新的s-n曲线被绘制成一个点图6中的行。使用楼梯方法进行额外的测试运行,应用的力量5.9 kN,6.2 kN,12 kN90个实验测试。提议的关系已经被评估其他报告的结果。评估的第一个结果是球墨铸铁(GS51)报道了雪et al .(2008),它的特征是轴向载荷和半径31毫米,标本抛光面和材料的最终强度是795兆帕。因为类型的负载方程(2)改为:hellip;hellip;(5)

在本例中,使用的是使用的大小系数方程6:hellip;hellip;(6)

使用方程6我们获得CD = 0.7967,另一个因素CL = 0.9,c = 1获取,R = 228 mpa。使用

方程5 S1000 = 596.25 MPa,最后提出关系方程4中我们获得S1000-2 = 680.64 MPa。这些点如图7所示。其他的评估结果来自于哥斯达黎加的研究艾尔。(2010)材料球墨铸铁类的地方50子类MC53苏= 1300 MPa。结果报告与弯曲载荷的特性一致,用力直接作用于活塞环上(直径在纸上没有报告)直径有一个直径60毫米和抛光的表面。使用方程6CD = 0.799,获得因素CL = 0.9,c = 1导致Se,R = 374 MPa。使用方程2 S1000 = 1170 MPa最后是我们在方程4中提出的关系获得S10002 = 1231.5 MPa。这些点显示在图8。

6。结果与讨论

计算方程中描述的s-n曲线4我们必须的实验结果进行比较估计的s-n曲线和提议的关系。与一个鉴于)数据点(S1,N1),逆坡k用于确定等效损伤周期的数量(N2)应力幅值(S2)如下:

hellip;hellip;(7)两种估计曲线的斜率都被发现了

使用方程(8):

hellip;hellip;(8)bestimated s(n = -0.0976,bproposed s(n = -0.10241和逆曲线的斜率(斜率因子)和k表示:

hellip;hellip;(9)使用方程(9)得到kestimated s(n = 10.23795kproposed s(n = 9.76473。预测和同负荷然后使用方程(7)获得。预测值与媒体相比较实验结果的值。表5给出了一个对转舵案例研究结果的总结关节。新提案(S1000-2)的估计)曲线对球墨铸铁有更好的寿命预测在实验结果中报告了另一种情况估计是保守的。疲劳寿命预测提高13.43%的负载级别5.9 kN,7.74%6.2 kN,10.9%的负载级别的负载级别7 kN,10.96%的负载级别8 kN和7.02%负载级别9 kN。薛等(2008)的结果的媒体价值确定并与估算值进行比较。那用方程式8发现了这个分析的斜率bestimated s(n = -0.088,bproposed s(n = -0.101,然后使用方程9 kestimated s(n = 11.25和kproposed SN = 9.89。使用方程7我们确定了不同负载下的值表6中总结了级别。对薛锋的评估结果是无法评估的更高的压力值因为结果是更低的压力

的水平。尽管这个研究表明频率没有影响结果,在表格中几乎所有的结果超声设备处于非常高的循环区域虽然液压设备的结果是很高的周期。

媒体对该结果的重视。(2010)和估计的值进行比较。那这个分析的斜率是用方程8来确定的bestimated s(n = -0.1089,bproposed s(n = -0.1136,然后使用方程9 kestimated s(n = 9.179和kproposed s(n = 8.797。使用方程7我们确定了不同载荷下的值,表7中总结了这一问题。在

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[141473],资料为PDF文档或Word文档,PDF文档可免费转换为Word