可聚合高分子模板增强制备高耐久超疏水涂层毕业论文

2020-04-07 08:44:34

摘 要

现在有许多途径可以制备超疏水表面以达到自清洁、防结冰和收集液体等目的,因此人们越来越关注低成本的大规模生产路线,并探索实现可靠的实际应用的方法。然而,超疏水所需的微纳结构会导致光散射,并且表面非常容易磨损,这本质上与对透明度和耐久性的要求相矛盾,是超疏水玻璃商业化的主要障碍。本文提出了一种新颖的依次增强的添加剂涂层(SRAC)工艺,以实现具有坚韧晶间烧结的坚固和透明的微纳结构薄膜。具有聚(糠醇)(PFA)和二氧化硅物质的水性墨水经过精心设计并喷涂在玻璃上以实现自相分离。制备出的涂层可以实现超过166°的水静态接触角(SCA),并承受6H铅笔划痕实验测试、横向切割测试和砂磨损测试。此外,我们还进行了90天的户外性能测试,玻璃仍可以保持超疏水性,接触角为154°。这些结果提供了一种低成本的水性油墨配方,高产量和可升级的SRAC工艺可以成为制造大面积强力超疏水涂料的便捷的技术。

关键词:超疏水玻璃; 糠醇; 顺序加固; 耐用; 透明

Abstract

Now that there are various routes to prepare superhydrophobic surfaces for purpose of self-cleaning, anti-icing, liquid collecting and etc., attentions are moving towards low-cost upscaling route and increasing the reliability for actual applications. However, the required micro-nano structures for the superhydrophobicity are light scattering and very vulnerable to abrasion, which intrinsically conflicts with the transparency and durability, existing as the major barrier for commercialization of superhydrophobic glass. In this study, we present a novel sequentially reinforced additive coating (SRAC) process to realized robust and transparent micro-nano structured film with tough intergranular sintering. The aqueous ink with poly(furfuryl alcohol) (PFA) and silica species are carefully designed and sprayed on glass to enable self-phase separation and morphology construction. The coatings reach the static contact angle (SCA) for water over 166° and withstand a 6H pencil scratching, the cross-cut test and sands abrasion. Moreover, we also perform 90 days out-door performance test and the glass maintains superhydrophobicity with SCA of 154°. These results provide a low cost waterborne ink formula, and the high throughput and up-scalable SRAC process could be a convenient technology for fabrication large area robust superhydrophobic coatings.

Key Words: superhydrophobic glass; furfuryl alcohol; sequential reinforcement;

durable; transparent

目录

第1章 绪论 1

1.1 研究背景 1

1.2 原理及实验方法 2

1.2.1 超疏水原理 2

1.2.2 主要实验方法 4

第2章 薄膜超疏水性能的实现 7

2.1 前驱体的制备 7

2.1.1 二氧化硅溶胶 7

2.1.2 PFA的制备 7

2.2 超疏水薄膜的制备 8

2.2.1 喷涂、烧结及氟化过程 8

2.2.2 钢化样品的制备 9

第3章 性能测试及结果讨论 10

3.1 性能测试方法 10

3.2 结果讨论 10

3.2.1 标准样品性能讨论 10

3.2.2 钢化样品性能讨论 18

第4章. 结论 21

参考文献 22

致 谢 26

第1章 绪论

1.1 研究背景

近年来,作为十分重要的材料表面性能,抗液性一直吸引着大多数研究者的目光,尤其是像超疏水表面、超疏油表面和超双数表面等这样具有特殊性能的例子,在日常的生产生活方面,尤其是在自洁净等许多应用中发挥着重要的作用。超疏水被定义为材料的表面对水的静态接触角稳定时达到150º以上,滚动角低于10º以下,这种对水的排斥能力使得超疏水材料有希望做到更为广泛的应用。

自清洁表面实现了对自然或人类活动的抗外部污染能力,对于即将到来的智能建筑或车辆非常有吸引力,这可节省数十亿美元的维护人员和配件费用,以保持窗户的美学透明度。[1-5]实现这一功能最理想的措施是构建水滴与污垢结合并可滚落的超疏水表面涂层.[6,7]类似于荷叶[8],其被称为具有超疏水性能的生物模拟合成模型涂层,需要构建多级微纳米结构。[9-12]粗糙表面(微米级和纳米级)可以捕获水滴下的空气,从而有助于排斥水滴形成超过150º的静态接触角(SAC)。然而,就超疏水玻璃而言,所需的粗糙结构本质上与透明性和耐久性相冲突,因为粗糙部分会产生光散射效应并且容易磨损。这一问题阻碍了高性能超疏水玻璃的制备,并导致了商业应用的巨大障碍。[13,14]

然而限制超疏水材料应用的问题不仅仅在于透明度,使用什么样的方法进行规模化生产同样困扰着研究者们,目前的方法如刻蚀、化学腐蚀、旋涂等方法均无法满足大规模生产的可能,因此喷涂法作为具有规模化效应可能的方法被研究者们广泛采用,相比起其他方法,喷涂法具有十分明显的经济效益,不需要十分精密的仪器作为辅助,而且可以在大块基底上进行作业,例如大片玻璃、金属等,这对于实现规模化生产具有非常大的吸引力。目前已经有超疏水的涂料在市场上投入使用,但是基本都面临同样的难题—耐久性问题。这种超疏水涂料无法耐受较强的摩擦,而且经过一段时间使用之后,疏水性能明显下降,需要重新喷涂一层新的涂料,这在很大程度上增加了成本。

力学性能和透明度是目前研究者们需要攻克的难题,但是二者并不一定同时存在,这要根据使用情况的不同进行分析,玻璃上的超疏水薄膜需要力学性能和透明度并存,而用于进行水油分离的薄膜则基本只需要保持力学性能,具有一定的耐用性即可。目前在市场上所使用的涂料基本是不以透明度为追求目标,只着眼于其超疏水性能的产品。

1.2 原理及实验方法

1.2.1 超疏水原理

研究者们发现,要在材料表面做到超疏水性能的构建,必须满足两个必要条件:(1)在基底的表面构建出具有一定粗糙度的微纳结构:(2)通过对材料表面的特殊处理,从而降低材料的表面能。这种思路来自于自然界,主要是来源于荷叶等植物,水在荷叶、芋、甘蓝叶上的接触角分别为160.4°、159.7°和160.3°,对于这些植物来说,共同特征是在叶子上,都存在着非常精细的微纳结构,同时,叶子表面的低表面能疏水蜡质层起到了不可忽视的作用。

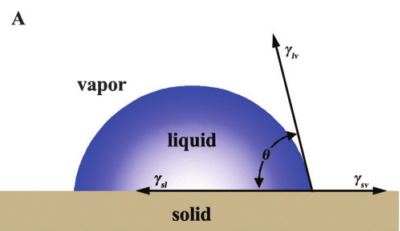

这与固体表面浸润性的理论有关。先从接触角的定义来看,接触角是指从固/液/气三相交叉点出发,作气液界面的切线,这条切线与固液交界面之间的夹角就是接触角。实际上,在固体表面上的液滴,其接触角是固/液/气三种界面枝间表面张力发生平衡的结果,液滴的平衡,使得体系的总能量向总量最小的方向发展,从而使液滴在固体表面上处于稳定状态或者亚稳定状态。光滑且均匀的固体表面上的液滴,三相线上的接触角都服从Young氏方程。(图1.1)

这与固体表面浸润性的理论有关。先从接触角的定义来看,接触角是指从固/液/气三相交叉点出发,作气液界面的切线,这条切线与固液交界面之间的夹角就是接触角。实际上,在固体表面上的液滴,其接触角是固/液/气三种界面枝间表面张力发生平衡的结果,液滴的平衡,使得体系的总能量向总量最小的方向发展,从而使液滴在固体表面上处于稳定状态或者亚稳定状态。光滑且均匀的固体表面上的液滴,三相线上的接触角都服从Young氏方程。(图1.1)

图1.1光滑表面固液气界面示意图

γsv = γsl γlv cosθ (1-1)

方程(1-1)中γsv、γsl、γlv 分别代表固气界面、固液界面、液气界面的表面张力,其中θ为光滑且均匀平面上的接触角,也称为该材料的本征接触角。利用接触角判断液体对固体润湿程度的大 h ,往往将θ=90°这条界限作为标准,把θ小于90°的表面称为亲液体表面,θ大于90°称作疏液体表面。特别的,当接触角大于150°时,固体表面表现出超疏液(水或油)的性能。

在摩擦力很小而又平坦的理想均匀固体表面上,液体的接触角θ可以由Young氏方程求出。但实际上,基本每种表面都会有一定的粗糙度,粗糙度对表面浸润性会产生影响,这必须考虑在内。1936年,Wenzel认识到了粗糙度对浸润性的影响,他将Young氏方程修改为:

cosθw =rcosθ (1-2)

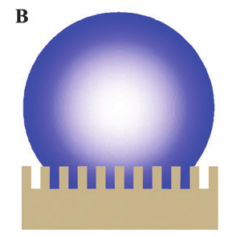

方程(1-2)中r定义为粗糙度因子,是指固体的真实面积与其投影表观面积之比,θw 是粗糙表面的表观接触角。由于粗糙度因子r总是大于1,所以如果材料本身是疏液的,即材料的本征接触角θ大于90°,那粗糙度越大,材料的表观接触角θw将增大。对于Wenzel方程来讲,液体和粗糙固体表面接触的部分是完全浸润的(如图1.2所示),方程(1-2)前提条件有两个基本假设:(1)基底的表面粗糙度与液滴大小相比可以忽略不计;(2)基底表面的几何形状不影响其表面积的大小。

方程(1-2)中r定义为粗糙度因子,是指固体的真实面积与其投影表观面积之比,θw 是粗糙表面的表观接触角。由于粗糙度因子r总是大于1,所以如果材料本身是疏液的,即材料的本征接触角θ大于90°,那粗糙度越大,材料的表观接触角θw将增大。对于Wenzel方程来讲,液体和粗糙固体表面接触的部分是完全浸润的(如图1.2所示),方程(1-2)前提条件有两个基本假设:(1)基底的表面粗糙度与液滴大小相比可以忽略不计;(2)基底表面的几何形状不影响其表面积的大小。

图1.2 Wenzel状态示意图

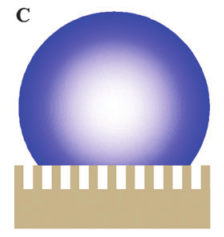

1944年Cassie和Baxter在前人的基础上,对Wenzel的上述理论做了进一步拓展,提出可以将表面摩擦力较大的均匀固体表面假设成为一个符合理想情况的表面。当固体表面的粗糙程度不均匀性表现为一定程度的起伏不平时,空气就容易被润湿的液体拦下,并保留在固体表面的凹谷部(如图1.3所示)。这种情况下,复合表面积的成分也可以用它们各占单位表观面积的分数f1和f2来表示。一般地,描述复合表面的公式为:

cosθc =f1cosθ1 f2cosθ2 (1-3)

公式(1-3)也同样适用于具有多孔结构的物质,或者粗糙度足够大,能截留空气的表面,此时f2为多孔的分数或者截留的空气部分表观面积分数,由于空气对液体的接触角θ=180°因此公式(1-3)可以改写为

cosθc =f1cosθ1-f2 (1-4)

其中f1和f2分别表示固液界面和液气界面所占的分数(f1 f2=1)。Cassie公式更真实的描述了真实的体系。如果固液接触界面上,固体并不是光滑平面,还可以引入粗燥因子r,则公式可以改写为:

cosθc =rf1cosθ1-f2 (1-5)

图1.3 Cassie状态示意图

图1.3 Cassie状态示意图

由公式可以知道当本征接触角大于90°时,本征接触角越大,液体与空气接触面积所占比例f2越大,越有可能得到很大的表观接触角。所以从理论上来讲,目前这个领域为了获得对液体表观接触角大于150°的超疏状态,科学家们通过各种状态设计材料表面的微观结构,同时对该材料表面进行化学处理使其获得对特定液体本征的接触角大于90°,最终得到超级抗浸润材料。

1.2.2 主要实验方法

目前报道的用于制造粗糙度以实现超疏水性能的方法通常可以分为两种类型,即“自上而下”和“自下而上”两种措施。[15]“自上而下”技术包括激光烧蚀,[16,17]蚀刻,[18,19]电化学腐蚀,[20]光刻[21,22]等。[23,24]构造粗糙结构作为基板的集成部分,有助于实现相对高的机械耐久性。腐蚀法主要用于金属材料。Knedir 等人在铜片上制备处理微纳结构,先用2500目和3000目的氧化铝砂纸对铜片进行打磨,在铜片上磨出微米结构,后超声清洗,再放到80°的去离子水中刻蚀得到微纳表面结构,表面处理是将表面有微纳结构的铜片浸入含1%质量分数的溶剂为己烷的1H,1H,2H,2H-全氟癸基三氯硅烷溶液中,浸泡时间60 min。16h处理过的铜片对水的接触角为160°,对有机液体为150°左右。激光刻蚀法可以在很多基板上刻蚀出微米结构的柱状阵列,再通过其他方法在阵列上制造出微米结构。Li等人利用光刻技术制备出微米的柱状阵列,再用乳液法在上面负载纳米结构。Sun等人用阳极氧化的方法在钛片上制备了微纳结构。三乙氧基-1H,1H,2H,2H-十三氟-N-辛基硅烷作为表面处理成分,得到的钛片对水和十六烷等液体的接触角都大于150°。Lu等人用两种不同尺寸的二氧化钛纳米粒子,平均粒径21 nm左右的P25和60-200 nm的TiO2与三乙氧基-1H,1H,2H,2H-十三氟-N-辛基硅烷制备成乙醇悬浊液,可以喷涂,浸涂,旋涂在玻璃上,金属片上,棉织品上,使得这些材料在空气或油中都有很强自洁净能力,以及保持超疏水特性。Li等人用1 g富含羟基的碳纳米管分散在100 ml 的酒精溶剂中,再加入5 ml 浓氨水,磁力搅拌,然后加入27.5 ml 的TEOS和酒精混合液(体积比为1:10),搅拌12 h后得到碳纳米管和纳米二氧化钛可喷涂混合液。喷涂后在用含氟材料处理得到双超疏材料。Zhu等人通过碳纳米管与纳米二氧化硅混合溶液,喷涂在玻璃基板上,600 ℃ 煅烧后,氟化处理后得到透明的超双疏材料。Xu等人将十七氟壬酸,钛酸正四丁酯以及二氧化硅纳米球制备成混合溶液。将该混合溶液通过喷涂在玻璃板上或者纤维布浸涂在溶液中,干燥后得到超双疏材料。其发现纤维纺织品浸涂后可得到超双疏材料,该材料暴露在碱性环境下是,将变的超疏水但超亲油。可以利用这个性能制备油水分离材料。Guo等人用水热法在玻璃上制备了透明的纳米二氧化钛阵列,通过氟化处理获得了超双疏材料。0.4 ml 异丙醇钛,12 ml 的过饱和氯化钠以及盐酸和水混合液。放入25 ml 的聚四氟乙烯内衬中,FTO玻璃将近垂直放入内衬中,150 ℃ 反应5 h,得到具有微纳结构二氧化钛纳米棒阵列。

虽然这些措施的可加工性通常取决于底材,而其相对较低的生产能力却不适用于平方千米规模的应用。[25-27]另一方面,“自下而上”的[9,28-30]工艺利用预先准备好的具有不同形状的预制纳米/微米积木[31,32],例如棒,球体,空心壳,随机形状的团块等来包装和建立具有纹理的表面,这些是对当前低成本要求具有相当适应性的工业涂装技术。与“自上而下”方法相比,“自下而上”处理需要额外的设计来在基底和地形结构之间建立坚固的连接以保持防水能力。如聚二甲基硅氧烷(PDMS),环氧硅氧烷,巯基烯树脂,聚甲基丙烯酸甲酯(PMMA),氟化癸基多面体低聚倍半硅氧烷(FD-POSS),烷基硅烷(FAS)和氟化聚合物等形成杂化有机-无机结合复合材料[30,33,37-41],已成为提高各种表面涂料耐久性的有效措施。然而,依旧需要有机增强膜来增加颗粒和基材之间的结合强度。而且,由于结晶度低,多组分复合层和折射率变化,这些涂层不可避免地导致光阻塞问题。所以这导致了在提高有机 - 无机涂层中的韧性和超疏水性的同时,通常会牺牲透明度。

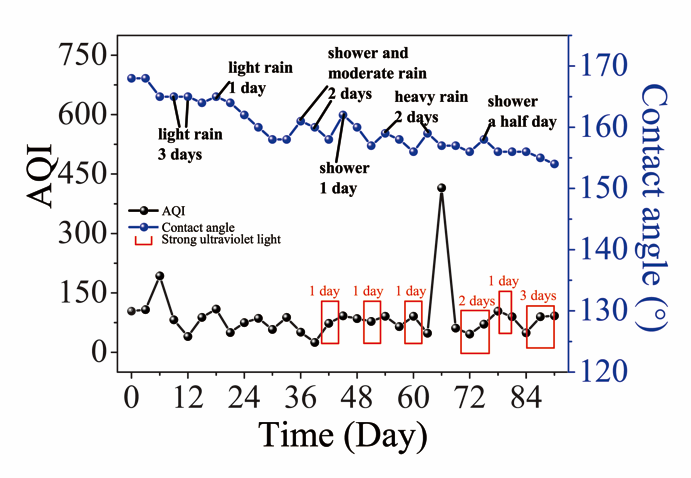

因此,实现大规模超疏水玻璃生产的简单、经济和有效的方法对于商业利益至关重要。我们注意到,使用离散颗粒作为构件的三维印刷(增材制造)技术已成功应用于制造具有各种形状和微观结构的陶瓷部件.[42-44]最重要的是,热处理后颗粒间的粘结可以得到增强并且能够承受广泛的机械摩擦,拉伸和压力。[45-47]在本研究中,我们提出了一种模仿陶瓷的增材制造过程,即使用依次增强的添加剂涂层(SRAC)工艺来增强纹理化膜的机械强度的新途径。与具有计算机辅助设计宏观结构的添加剂制造部件不同,纹理化膜直接构造在SRAC工艺的添加剂涂层中,具有巧妙的前体设计。前驱体包括二氧化硅溶胶和聚糠醇(PFA),二者通过混合,可以在一定时间内保持分散良好的状态,通过使用这种混合体系进行喷涂后进行退火处理,我们实现了具有高达6H的高韧性的超疏水玻璃的耐用透明纹理层,并且在高度20 cm处进行大约500 g的砂磨损测试。此外,我们进行了90天的户外性能测试。该玻璃保持超疏水性能,接触角为154°。这种纹理结构可以通过直接喷涂水性油墨而沉积在玻璃上,这具有实现大规模经济效益的可能性。

第2章 薄膜超疏水性能的实现

2.1 前驱体的制备

前驱体制备包括对二氧化硅溶胶和聚糠醇(PFA)制备。聚糠醇以下简写为PFA,下面逐一介绍。

2.1.1 二氧化硅溶胶

二氧化硅溶胶的制备采取正硅酸四乙酯水解的方法。将10 ml 去离子水加入到12 ml乙醇中。然后将2 ml TEOS迅速滴入乙醇和水的混合物中。该溶液将在600 r/min下搅拌15 s 。此后,搅拌下将0.2 ml 氨溶液滴入混合物中。然后将搅拌速度提高到900 r/min。最终的混合物应在25℃下搅拌24 h 。

2.1.2 PFA的制备

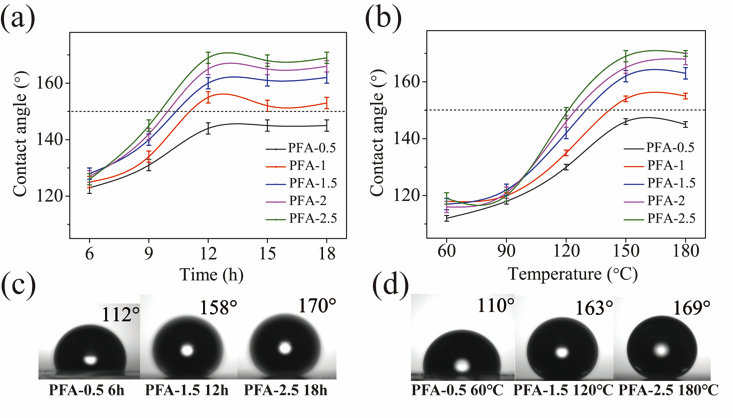

首先,我们将80 ml 去离子水加入烧瓶中。 然后将2 g 聚乙烯吡咯烷酮(PVP)加入烧瓶中。在600 r/min的搅拌速度下搅拌混合物直至PVP完全溶解。 然后加入1 ml 糠醇(FA)。准备10份这种混合物。5份分别在80 ℃ 的油浴中反应不同的时间(6 h ,9 h ,12 h ,15 h ,18 h )。接下来,另外5份应在不同温度下(60 ℃,90 ℃,120 ℃,150 ℃,180 ℃)分别在油浴中反应12 h 。当加热过程开始时,搅拌速度将提高到1000r/min。当这些反应结束时,应将液体冷却至室温,然后将它们分别倒入10个离心管中。以9000r/min离心20min后,将留在每个管底部的褐色沉积物用去离子水洗涤。最后,将6ml 乙醇倒入每个离心管中。通过超声波处理(200W 30min)直到褐色物质被分散。

表2.1 实验试剂

名称 | 分子式 | 规格 | 厂家 |

糠醇 | C5H6O2 | 分析纯 | 国药集团化学试剂有限公司 |

聚乙烯吡咯烷酮 | (C6H9NO)n | 分析纯 | 国药集团化学试剂有限公司 |

正硅酸四乙酯 | SiC8H20O4 | 分析纯 | 国药集团化学试剂有限公司 |

乙醇 | C2H6O | 分析纯 | 国药集团化学试剂有限公司 |

聚二甲基硅氧烷 | [(CH3)2SiO]n | 分析纯 | 阿拉丁试剂(上海)有限公司 |

2.2 超疏水薄膜的制备

2.2.1 喷涂、烧结及氟化过程

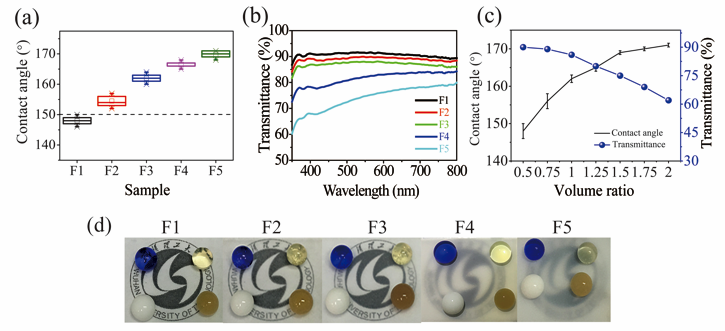

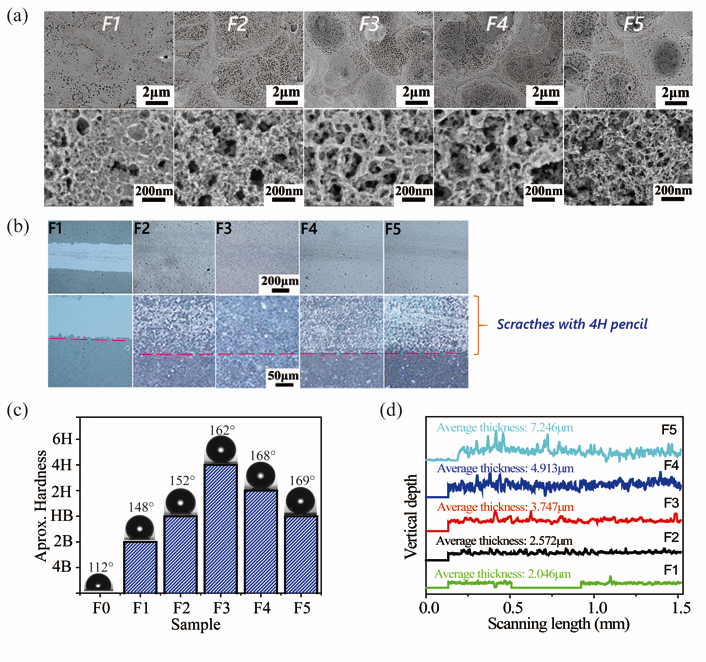

将1 ml 得到的SiO2溶胶分别与不同量的PFA(0.5 ml ,1 ml ,1.5 ml ,2 ml 和2.5 ml )混合,然后制备五种不同比例的PFA与SiO2溶胶的混合物。使用钠钙硅玻璃作为基材,并用去离子水和乙醇洗涤。将清洗后的基板加热到220℃,然后将SiO2和PFA的混合物喷涂到2.5×2.5 cm2的基板区域上,喷涂高度为15cm。喷涂速率为4 ml/min。玻璃基板在520 ℃ 空气中退火1 h 并自然冷却。将烧结后的涂层基材浸在含有1wt% 聚二甲基硅氧烷的乙醇溶液中1min,在空气中自然干燥30 s,然后置于370 ℃ 的加热平台上4min。在获得的薄膜中,根据不同量的PFA(0.5 ml ,1 ml ,1.5 ml ,2 ml ,2.5 ml ),将由150 ℃ 下反应12 h的PFA产生的样品表示为F1,F2,F3,F4和F5。在这之后,F3的比率乘以0.5,0.75,1,1.25,1.5,1.75和2. 最终量为:0.5 ml SiO2溶胶和0.75 ml PFA; 0.75 ml SiO2溶胶和1.125 ml PFA; 1 ml SiO2溶胶和1.5 ml PFA; 1.25 ml SiO2溶胶和1.875 ml PFA; 1.5 ml SiO2溶胶和2.25 ml PFA; 1.75 ml SiO2溶胶和2.625 ml PFA; 2 ml SiO2溶胶和3 ml PFA。对于这七种混合物,喷涂和表面处理工艺与上述相同。

2.2.2 钢化样品的制备

在每个F1,F2,F3,F4和F5的喷涂混合物中加入0.002 g NaCl。它们喷涂在加热到220 ℃ 的汽车玻璃上。之后,温度在40 min内升高至670 ℃,并在空气中保持100 s 。 然后将带涂层的玻璃在空气中自然冷却并冷却。 将含有1wt%的PDMS的0.25 ml 乙醇溶液喷雾30 s 。 然后将玻璃在280 ℃ 加热10 min。 所获得的膜被表示为S1,S2,S3,S4和S5。 S3的比率乘以0.5,0.75,1,1.25,1.5,1.75和2.最终量为:0.5 ml SiO2溶胶和0.75 ml PFA; 0.75 ml SiO2和1.125 ml PFA; 1 ml SiO2溶胶和1.5 ml PFA; 1.25 ml SiO2溶胶和1.875 ml PFA; 1.5 ml SiO2溶胶和2.25 ml PFA; 1.75 ml SiO2溶胶2.625 ml PFA; 2 ml SiO2溶胶和3 ml PFA。 对于这七种混合物,喷雾和处理过程与上述相同。

第3章 性能测试及结果讨论

3.1 性能测试方法

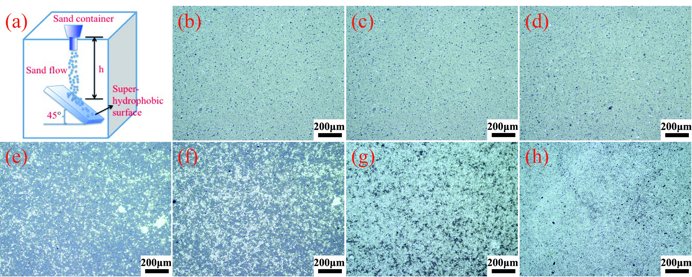

通过扫描电子显微镜(SEM,ULTRA PLUS-43-13)和光学显微镜(Olympus BX51)检查颗粒和膜的形态。使用接触角测试仪(Theta Lite,Biolin Scientific)在室温下以固定模式测量不同膜的接触角。在紫外和可见分光光度计(UV-vis,PerkinElmer 750)上测量膜的透过率。 根据美国材料与试验协会ASTM D968-2005(2010)标准进行落实试验测试。根据国家标准测试方法(GB / T6739-1996),使用铅笔硬度测试仪进行铅笔划痕测试,相当于美国测试和材料协会(ASTM D3363)。 一支铅笔以45°的角度牢牢固定在薄膜上,并由测试仪以0.5mm·s-1的速度向前推。根据美国材料与试验协会(ASTM D3359),相当于ISO 2409的横切胶带粘附性测试。粒度和Zeta电位结果由Malvin分析仪(Mastersizer 3000)获得。

3.2 结果讨论

3.2.1 标准样品性能讨论

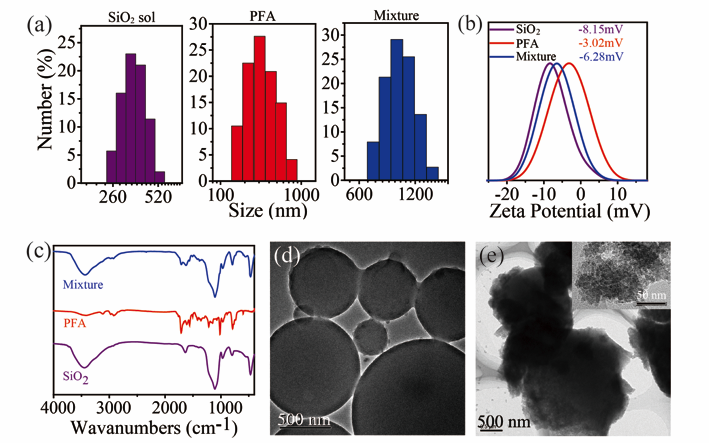

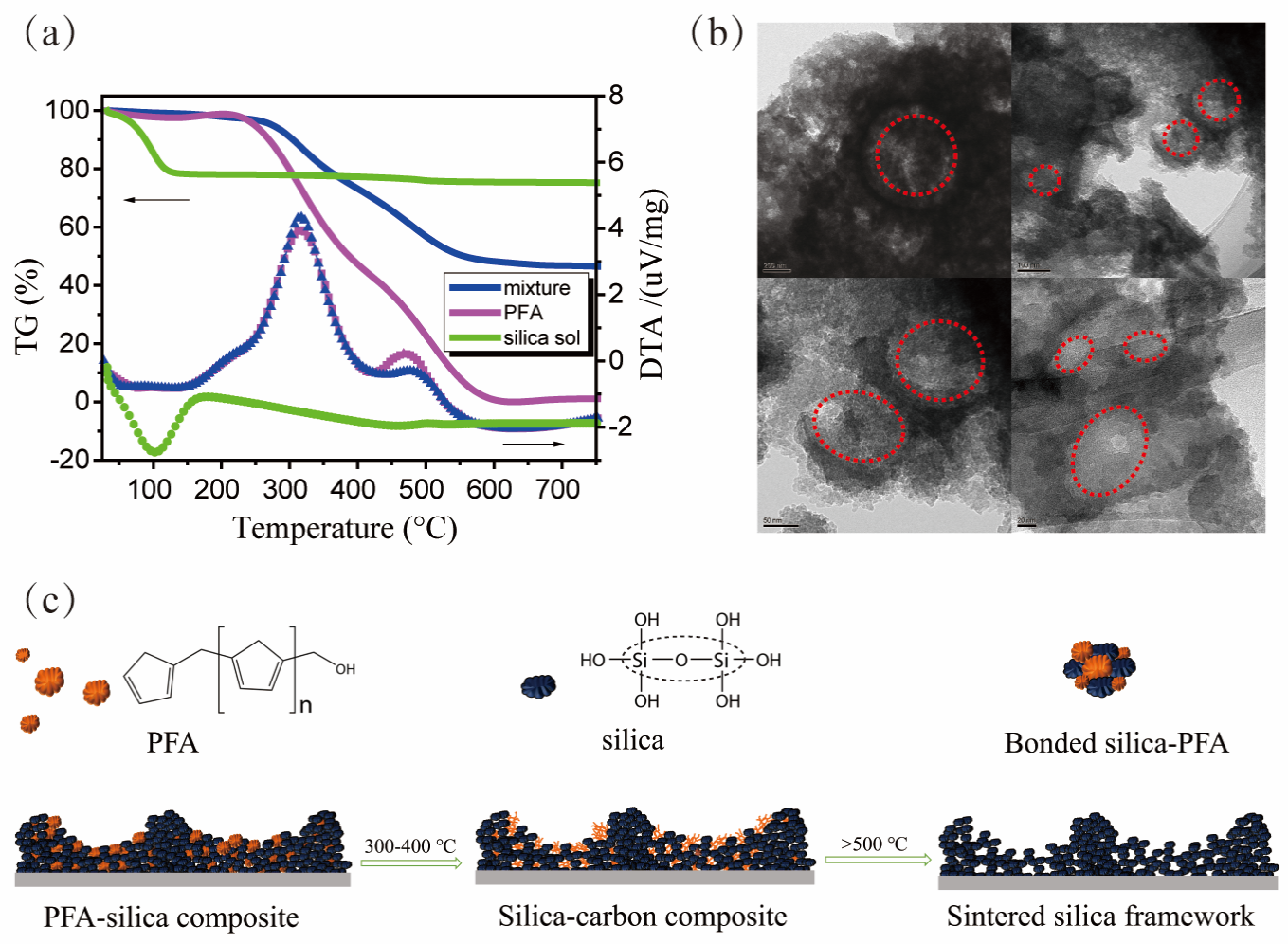

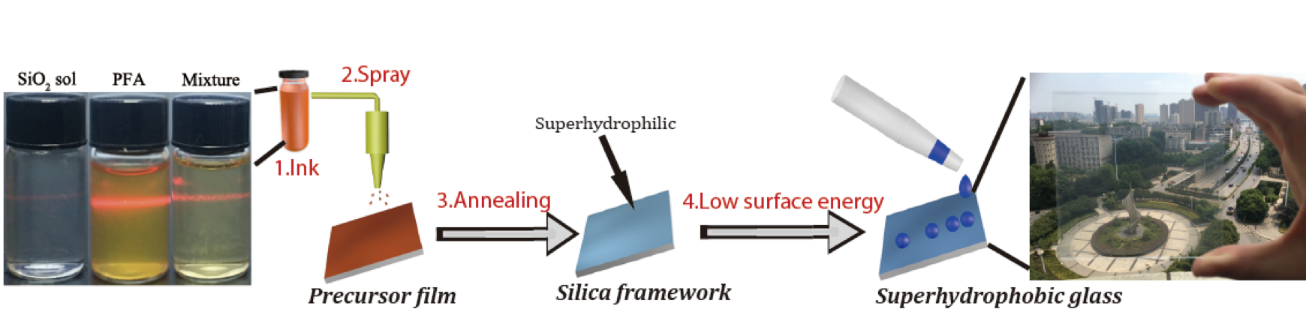

为了获得表面有足够粗糙度的膜,我们构思了由二氧化硅纳米晶体和聚糠醇(PFA)组成的有机-无机杂化水性油墨。糠醇是一种低成本的可再生单体,可以在各种条件下(如酸和热包合)聚合成PFA。此外,通过采用低成本的水和乙醇油墨材料,可以保证制造过程的环保。经过简单的连续增强的添加剂涂覆工艺后,获得了超疏水玻璃,如图1所示。它包含4个主要步骤,即油墨制备,沉积,退火和低表面能处理以实现所需的性能。首先分别制备二氧化硅和PFA前体,然后混合成混合油墨(详见实验部分)。将有机-无机物质添加涂覆在玻璃基材上并自组装成所需的纹理。交联PFA诱导自身相分离,并通过在空气中退火除去。在对退火玻璃进行低表面能处理后,我们制备了一个10 * 10 cm2大小的超疏水玻璃,具有良好的透明度(图3.1)。

为了获得表面有足够粗糙度的膜,我们构思了由二氧化硅纳米晶体和聚糠醇(PFA)组成的有机-无机杂化水性油墨。糠醇是一种低成本的可再生单体,可以在各种条件下(如酸和热包合)聚合成PFA。此外,通过采用低成本的水和乙醇油墨材料,可以保证制造过程的环保。经过简单的连续增强的添加剂涂覆工艺后,获得了超疏水玻璃,如图1所示。它包含4个主要步骤,即油墨制备,沉积,退火和低表面能处理以实现所需的性能。首先分别制备二氧化硅和PFA前体,然后混合成混合油墨(详见实验部分)。将有机-无机物质添加涂覆在玻璃基材上并自组装成所需的纹理。交联PFA诱导自身相分离,并通过在空气中退火除去。在对退火玻璃进行低表面能处理后,我们制备了一个10 * 10 cm2大小的超疏水玻璃,具有良好的透明度(图3.1)。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: