多级转子-定子转盘式反应器外文翻译资料

2022-12-30 11:16:04

多级转子-定子转盘式反应器

原文作者:Marco Meeuwse, John van der Schaaf and Jaap C. Schouten

摘要:以单级转子定子单元串联叠加的方式实现了转子-定子转盘式反应器的放大。每级气液传质等于单级转盘反应器的传质。每级压降随转速和液流量的增大而增大。气-液两相流动的压降比液-液两相流动的压降高2倍以上,可高达0.64巴,459 rad/s。高质量和高传热系数(多级)转子-定子旋转圆盘反应器特别适用于危险反应物参与的反应,高传质率可以解决高放热反应和反应的选择性问题。此外,多级转子-定子转盘反应器模拟了塞流特性,这对大多数工艺都是有益的。

关键词:转盘式反应器;转子-定子;传质;多相流动;反应器分析

引言

多相过程反应器的生产率通常受到从气体到液体和从液体到固体(或催化剂)的传质速率的限制。因此,较高的传质率产生较高的生产率,或具有相同的生产率较小的反应器。此外,传质速率会影响反应的选择性。

气液传质系数(kGLaGL)等于气液界面面积(aGL)与气液传质系数(kGL)的乘积。前者通常是,通过增加液体必须流过的表面积来增加的。例如,在一个降膜反应器中或在一个(结构化)填料中通过搅拌器来减少气泡尺寸。气液传质系数通常取决于能量耗散率,因此可以通过增加流量来增加气液传质系数,例如,在填充床反应器中,或者也可使用搅拌器,直接将能量耗散到反应器中,。

转子-定子转盘式反应器是一种新型多相反应器,与常规设备相比,具有较高的传质率。转子-定子转盘反应器由一个封闭在圆柱形壳体内的旋转盘组成。转子与反应器壁之间的距离很小,一般为1毫米。在转子与定子之间存在一个高速度梯度,其作用相当于一个使气泡破裂的剪切力,形成一个大的气液界面区域。由于圆盘的旋转,系统中输入的高能量会导致高速的小湍流涡流,从而增加气-液和液-固传质系数。通过研究两种不同结构的转子-定子转盘式反应器。在第一种情况下,气体通过底部定子的孔注入,靠近转子边缘;液体从反应堆顶部注入。在第二种情况下,气体和液体是一起供给转盘反应器的。

Meeuwse等人描述了底部定子中,单一气体的气液传质过程。由于速度梯度的作用,气泡在进气口被切断;气泡尺寸随转速的增大而减小,导致气液传质增加。体积气液传质系数随转子半径的增大而增大,在209 rad s-1的转速下,采用半径为0.135米的转子,转子与定子之间的距离为1毫米,体积气液传质系数高达2.5 mL3 mR-3 s-1。然而,能量耗散率比传质率增加得更多。因此,从能量的角度来看,通过串联叠加多个转子-定子单元来增加气液传质系数的方法比放大转子尺寸更加可取。然而,若将定子底部有进气口的反应器结构进行编号,来扩大规模,则可能需要一个复杂的气体(再)分配系统。

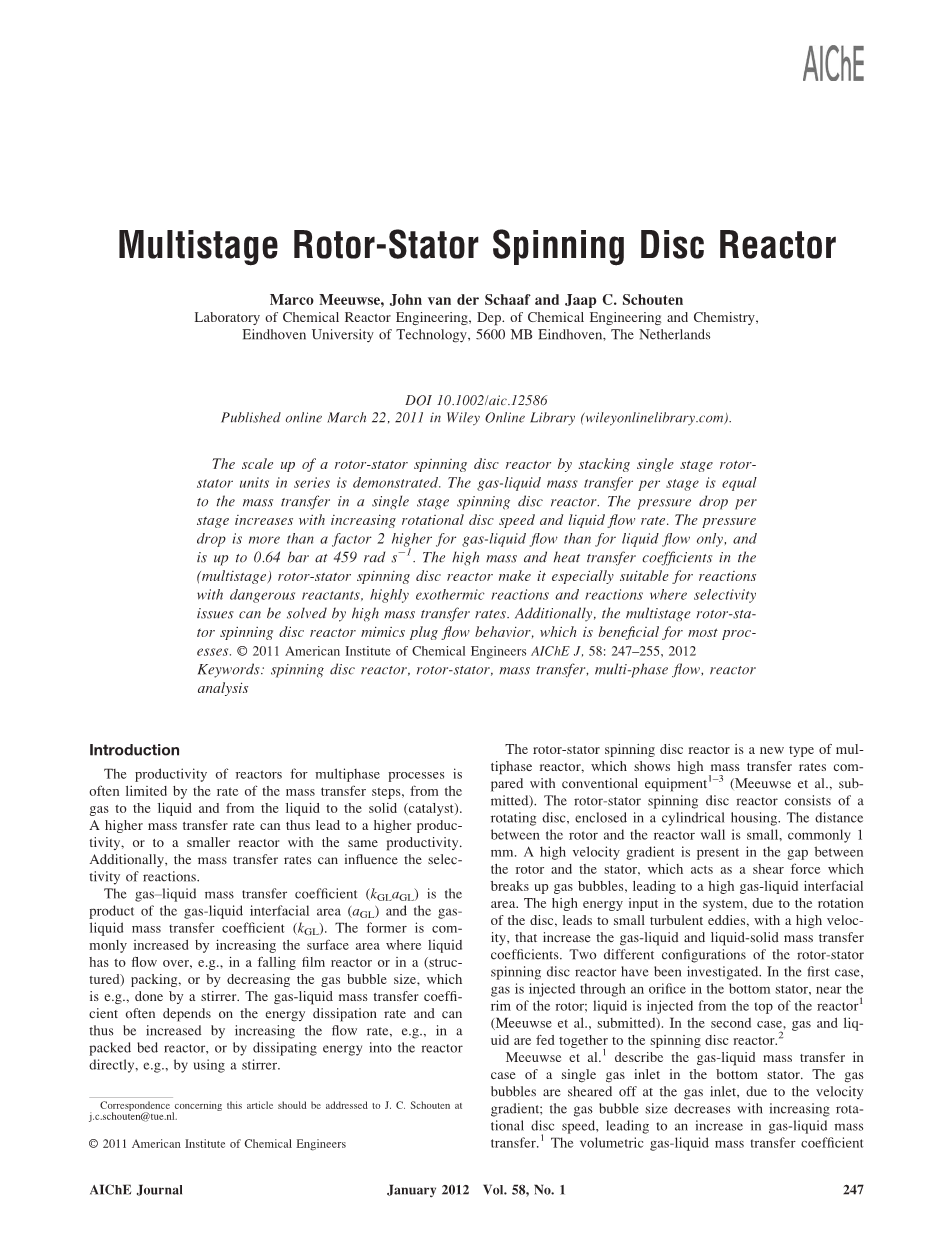

在使用的另一种配置中,气体和液体都被供给到反应器的顶部,如图1所示。进入反应器的气液弥散体,在转子顶部形成一层液膜,液膜与定子顶部之间存在气相,这叫做膜流区。小气泡在转子的边缘被剪掉。反应器的其余部分,即分散的流动区域,因此这里充满了分散在液体中的小气泡。在这种结构中,体积传质系数乘以反应器体积(kGLaGLVR),比底部定子内的单一气体入口的情况高2倍。这主要是因为整个反应器体积都被使用,与定子内进气,只有转子与底部定子之间的区域传质的情况相反。在反应堆中心附近,气泡合并成更大的气泡,一个气液分散体系通过底部的出口离开反应器。如果将离开分散流动区域的气液分散体系添加到下一阶段,则期望出现相同的流动状态,即,得到了膜流和分散流。因为不需要气体再分配系统,这一概念扩展到多级转盘反应器就不那么复杂。

反应堆的规模化是迈向工业生产的重要一步。反应器的容积必须增加,或者可以增加物质在反应器内的停留时间,还有增加生产能力。在这项研究中,转子-定子转盘式反应器是通过将多个(最多3个)转子-定子串联起来,将转子安装在一个共同的轴上来放大的。预计将会获得与单级转子-定子转盘式反应器相同的流动特性。一个气液分散体系被送入反应器,立即在膜流和顶部的气相中分离。在反应器的出口处,气泡合并成更大的气泡,并形成类似的气液分散体系。因此,很有可能在下一阶段时,也会出现同样的行为。由于单位能量耗散的传质质量较大,因此对于大多数反应器而言,采用串联多个转子-定子来增大气液传质系数的方法比扩大转子尺寸更好。此外,在一个多级转子-定子转盘反应器中,液体和气体将模拟插件行为。必要时,多级转盘反应器的各阶段可以在不同的反应条件下,如温度、催化剂等。因此,它可进行多步合成。据研究结果表明,采用串联叠加多个转子-定子的方法,来增加转子-定子的停留时间和/或提高转子-定子转盘式反应器的生产能力,是一种可行的方法。

本文介绍了一种多级转子-定子转盘反应器,该反应器包括2级或3级转子-定子转盘,其中气液两相同时进入第一阶段。通过与单级单元的比较,研究了膜流区和分散流区的流态是否相同。这是通过量化分散流动区域的传质速率,并将其与单级单元进行比较来实现的。此外,还介绍了该多级转子-定子转盘式反应器的能量耗散率和压降。最后总结了多级转盘反应器的主要优点和缺点,并与工业上常用的反应器进行了比较,给出了几个可能的应用实例。

实验

实验装置

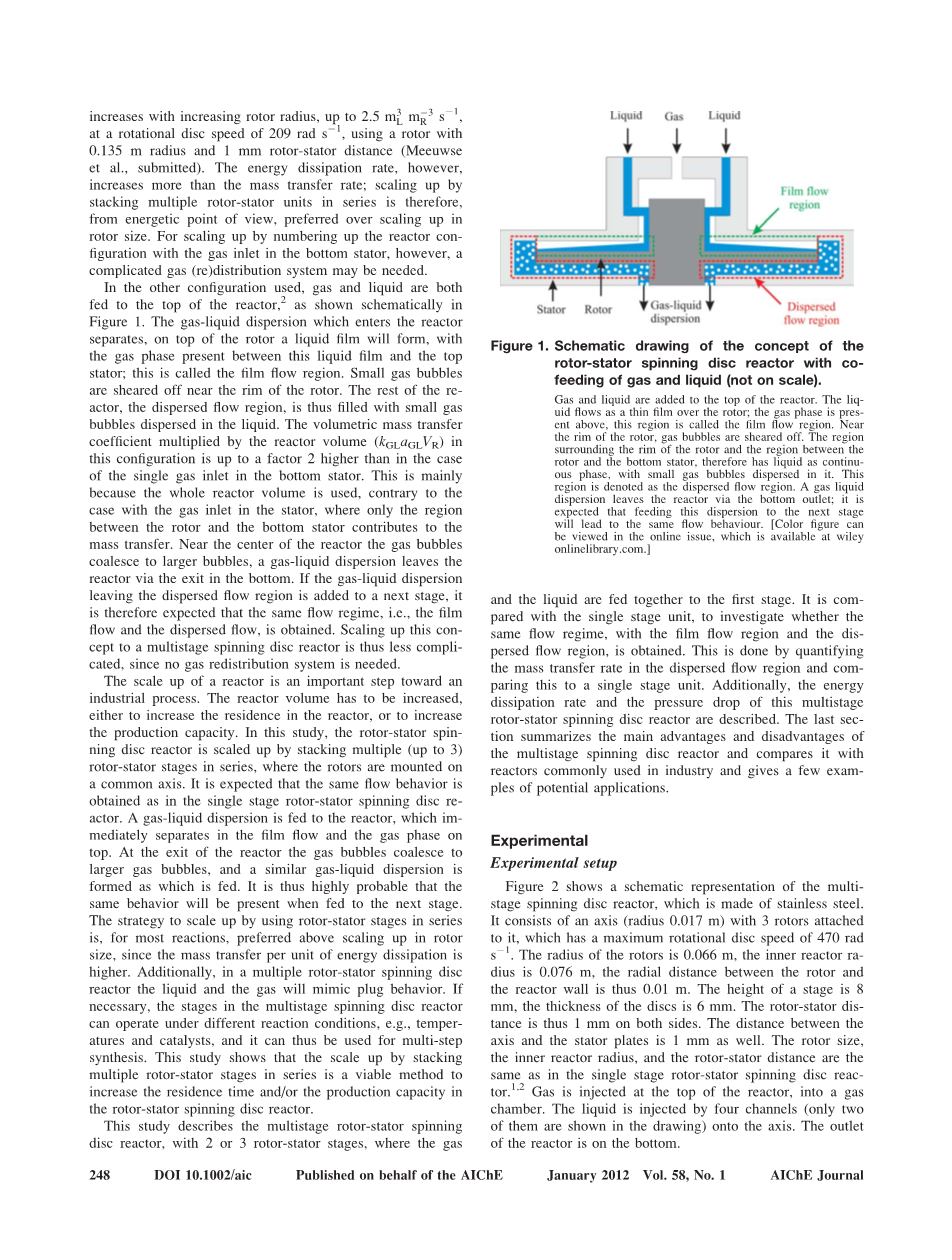

图2是由不锈钢制成的多级转盘反应器的示意图。它由一个半径为0.017 m的轴和3个转子组成,其最大圆盘转速为470 rad s-1。转子半径为0.066 m,反应器内半径为0.076 m,转子与反应器壁之间的径向距离为0.01 m。阶段的高度为8 mm,圆盘的厚度为6 mm。因此,转子与定子之间的距离为1 mm。轴与定子板之间的距离也是1 mm。转子尺寸、反应器内部半径、转子与定子之间的距离与单级转盘式反应器相同。气体从反应器顶部注入到一个气室。液体通过四个通道注入到轴上。反应堆的出口在底部。

驱动轴的电机消耗高达2.5 kW的能量,其中大部分将转化为热能。为了使反应器的温度近似恒定,所以必须去除反应器中的热量:冷却液(自来水)不断流经空心定子。定子内部包含重分配墙,以增加液体流速,从而增加冷却剂的传热系数。定子墙厚5 mm。冷却剂被送至底部定子,在出口被送至下一个定子。冷却剂因此与工艺流体反向流动。

用于旋转转子的电机。扭矩与施加在电机上的测量出的电流成正比。电机空转时的转矩,即没有转子时,总扭矩中需要减去。反应器单位体积的能量耗散率由转矩决定。

本研究中,气液传质速率是通过水对氧的解吸来测量的。气体(氮气)和液体(水)的流量分别由Bronkhorst气体质量流量控制器和Coriflow流控制。利用海洋光学FOXY-R光纤传感器和Avantes光谱仪测量进口液体的浓度和出口氧的浓度。氧传感器按温度的函数进行校准,范围为15-30 ℃。仪表压力(相对于大气条件)是在液体的进口管中和反应器第二阶段的边缘测量的。此外,还测量了阶段1的边缘与阶段3的边缘之间的压差。图2所示的差压是根据这些压力计算出来的:

流速为2.7 10 -5 m3 s-1的液体从2 dm3的搅拌容器送至反应器。

搅拌容器充气来增加氧气浓度。出口的液体被循环到容器中。冷却液为15℃左右的自来水。氮气作为气相,正常情况下,流量变化为 3bull;10-5 m3 s-1。

气液传质系数

Meeuwse描述了单级转盘反应器中气液传质过程,即气液两相同时送入反应器底部。在转子的顶部有一层液体膜,其余部分由气相填充,见图1。因为气体的再循环是由液体的径向速度和切向速度引起的,所以当液体膜处于塞状流动状态,气相被认为是理想的混合状态。利用气液传质系数在有液膜存在的转盘上的舍伍德相关性关系,计算气液在膜流区的传质系数:

气液界面面积为转子顶部面积除以膜流区体积:

小气泡从转子边缘的气膜流区被剪去。因此,围绕转子边缘的区域和转子与底部定子之间的区域充满了分散在液体中的气泡,如图1所示。由于离心力的作用,分散流区内的气泡呈放射状向内流动。未观察到气泡聚结现象,大部分气泡停留时间大致相同;气相被认为是处于塞流状态。液体的再循环是由转子的转动引起的,因此,可以假定在分散流动区域内的液相是理想的混合状态。

用于薄膜流区和分散流区组合的反应器模型如图3所示,其中阶段数N为1。在入口和出口测量氧气浓度。薄膜流动区域的kGLaGL由式5计算得到,其余的传质发生在分散流动区域。通过这种方法,得到了体积气液传质系数kGLaGL的值。

在多级转盘反应器中也可以得到与单级转盘相同的流动特性。在单级阶段,可以观察到在靠近轴顶部注入的气液混合物立即分离为气液膜流。因此可以预测,离开第一阶段的气液流动也会导致第二阶段和第三阶段圆盘顶部的气液膜流动。因此,图2中所示的反应器模型仍然有效,只不过这个序列执行了N次。利用理想混合气相的时间微分方程和塞流中液体的时间微分方程计算膜流区浓度。相的出口浓度是分散流动区域的输入浓度,其中理想混合液相的微分方程与气相的微分方程是偶合的。这个程序给出了输出浓度作为时间的函数。用分散流区kGLaGL的值为拟合参数进行拟合,计算得到的浓度的稳态值与实验测得的出口浓度相吻合。

结果与讨论

气液传质系数

图4为分散流区体积气液传质系数与圆盘转速的函数关系。图4a显示了2级转子-定子旋转盘反应器的数值。在单级装置中也观察到体积传质随转速的增加而增加,气体流量的增加也会导致传质的增加。同样的趋势也出现在图4b的3级转盘反应器中。然而当转盘速度高于80 rad s-1,随转盘转速的增加,传质似乎趋于平稳。并且在更高的转盘转速下,传质量甚至减小。在较高的转盘转速下,传质不再变化甚至下降的原因如下:多级转盘反应器的气液传质速率高,这意味着在转盘转速高的情况下,气液之间会达到平衡。然而,因为测量的偏差,测量的氧浓度不等于用质量平衡法计算出的气相氧浓度,会稍微高一点,差值在0.001-0.005 molbull;m-3。这种对氧浓度的轻微高估可能是由于使用的校准方法出现的误差,并且只有当气体和液体接近平衡时才会产生显著的影响。因此传质速率值较低,且随着转速的增加得到恒定的值。然而,用Eqs. 5和Eqs. 6计算的薄膜流动区域内的传质值将随着圆盘转速的增加而增加。这导致了分散流区体积气液传质系数的降低。当气体和液体的浓度太接近时,该测量方法就不那么适用了。

如果阶数增加,测量偏差的影响明显增大。单级转盘反应器中,最大转动圆盘速度为180 radbull;s-1未发现传质系数的减少。因此,用氧从水中解吸的方法,不适用测量3级转盘反应器的圆盘转速高于80 radbull;s-1的气液传质量。气体和液体在较高的圆盘转速下达到平衡的问题可以通过在液体中的快速反应来解决。这种反应使液体中的体积浓度保持在较低的水平,浓度为零是最佳的情况。

图5分别为单级、2级和3级转子-定子转盘式反应器在分散流区体积气液传质系数。低于80 radbull;s-1的转速时,2级和3级转子-定子转盘式反应器测得的kGLaGL的值相等。超过这个转速值时,3级反应器不再增加,这是如前所述的测量方法导致。单盘反应器中测量得到的趋势大致相同,转盘转速稍高的时候,传质随转盘转速的急剧增加。因为在本研究使用的设置中不可能使用单级,单级转盘反应器的数值是在不同的设置中获得的。Meeuwse等人使用的装置尺寸相似,它只有一个厚度为4毫米的转盘。在相同的气体流量和较低的液体流量测量。

所得到的传质系数与单盘系统的传质系数相同,这一事实有力地说明气液两相流(转子上的液膜,反应器其余部分的气泡)在2 或 3级是相同的。不幸的是,由于高传质率,高于110rad s-1的转速下,多级系统无法进行测量。因此,在较高的圆盘转速下,不能证明获得了相同的流动构型,但可以认为其行为是相同的。共馈式转子-定子转盘式反应器可以通过串联叠加多个转子-定子级来放大,每级的传质性能与单级反应器相同。

能量耗散率

图6a为1级、2级和3级转盘反应器的能量耗散随转盘转速的变化关系。对于1级、2级和3级反应堆,能量耗散率近似相等,这是所有阶段具有相同流量的迹象。如图6b所示,气体存在时,能量耗散率降低20%,气体流量没有影响。能量耗散率的降低是可以预料的,因为反应器的一个重要部分充满了气体,气体具有较低的密度和粘度,因此,加速流体所需的能量更少。

图6b还展示了戴利和尼斯的转子-定子转盘式反应器单相流能量耗散的相关性研究。在单相多段转子-定子转盘式反应器中得到的值比相关系数高2.7倍。这可能是因为较高的液体通过流量。进入的液体必须加速到转子的速度,从而有更高的能量输入。但是,这并没有被实

剩余内容已隐藏,支付完成后下载完整资料

英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[275387],资料为PDF文档或Word文档,PDF文档可免费转换为Word