二硼化锆陶瓷材料的高压烧结及其性能研究毕业论文

2021-12-09 17:38:11

论文总字数:24544字

摘 要

通常情况下,采用无压烧结或热压烧结法制备致密度gt;97%的纯相ZrB2陶瓷,烧结温度往往要达到2100℃。高温在促进陶瓷致密化的同时,也为陶瓷的晶粒生长提供了驱动力。因此,采用普通烧结方法制备出的ZrB2陶瓷往往晶粒粗化严重,力学性能大幅下降,制约了ZrB2超高温陶瓷在航空航天及核工业等领域中的应用。

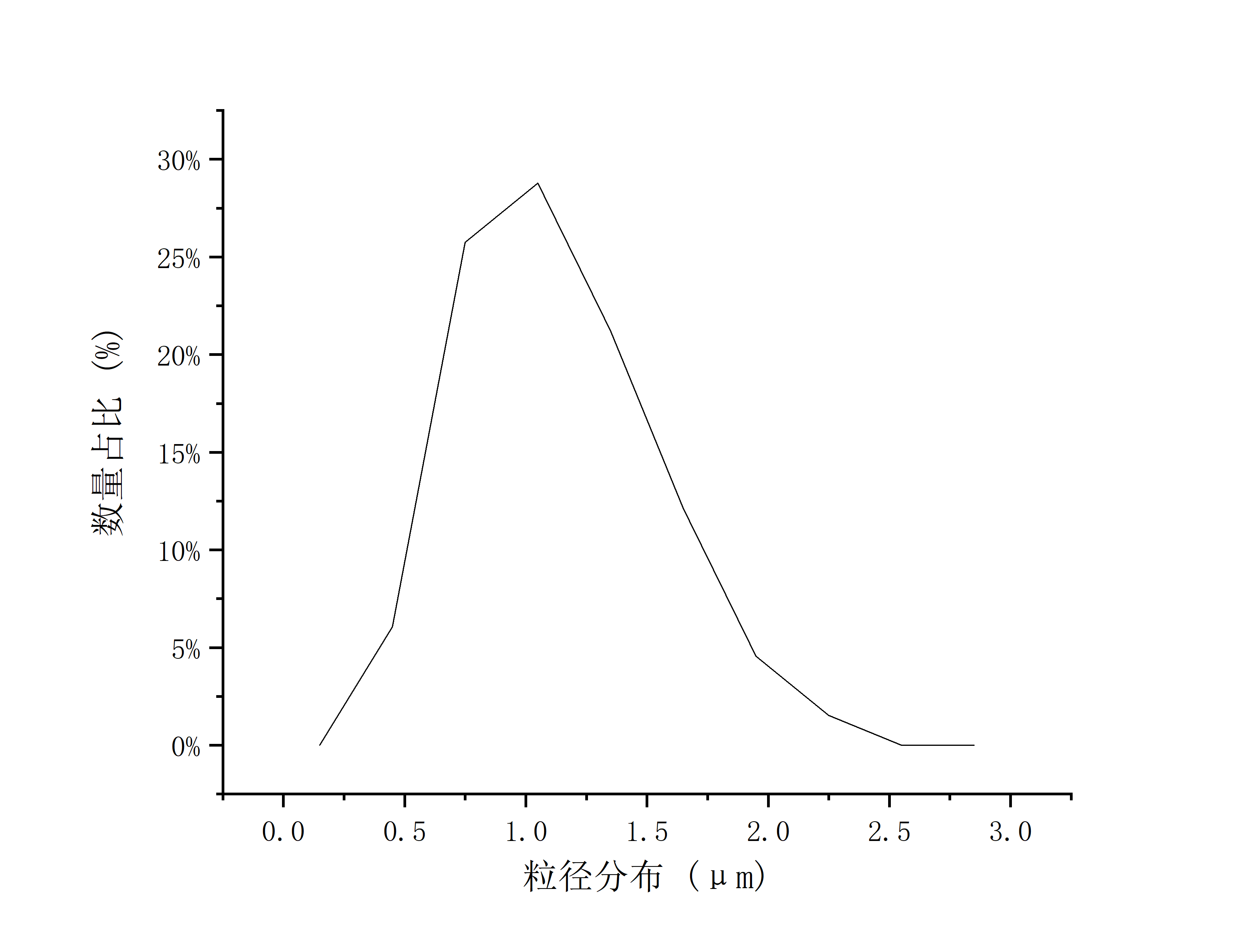

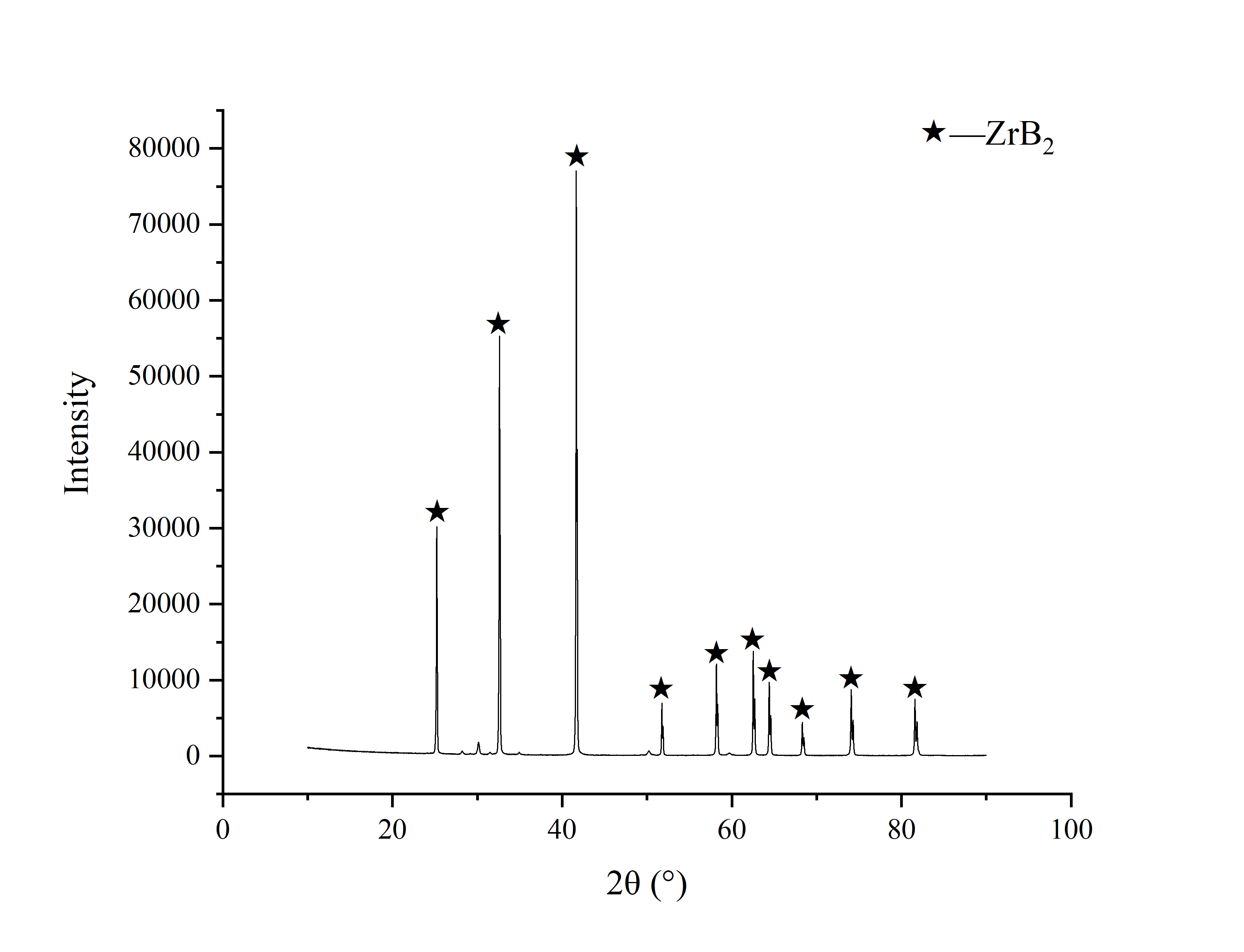

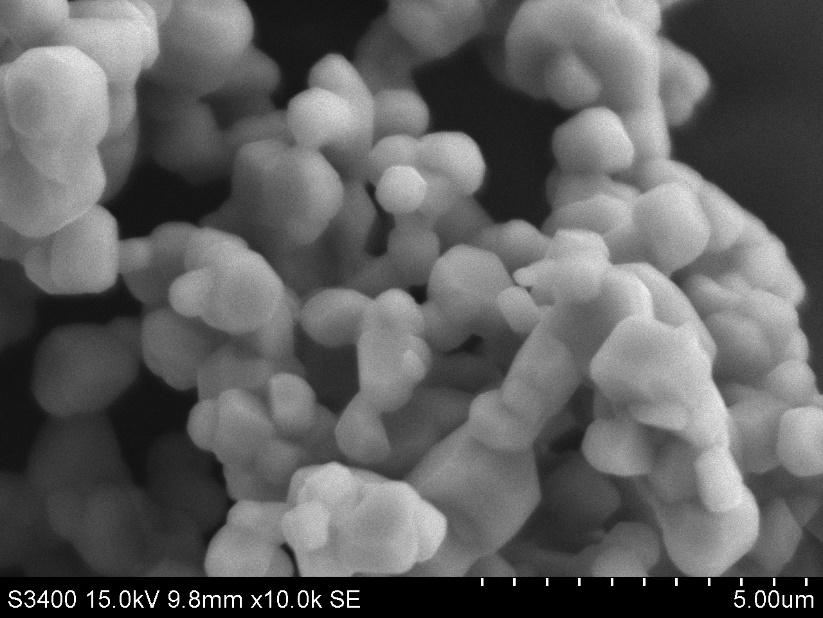

为了克服上述缺点,本文采用高压放电等离子烧结技术,以商用微米级ZrB2粉体为原料制备ZrB2陶瓷,并研究了所得样品的致密度、微观形貌和力学性能等。研究结果表明,在烧结温度1900℃、烧结压力200MPa、升温速率200℃/min、保温时间5min的条件下制得的ZrB2块体样品具有最佳的综合性能,其致密度gt;99%,平均晶粒尺寸仅长大2-4倍,维氏硬度达到18GPa。这说明在高压条件下制得致密度高且晶粒细小的ZrB2陶瓷是可行的。随后,本文根据实验中的ZrB2陶瓷的致密化过程建立了模型,并通过计算证明,高压下ZrB2陶瓷的致密化过程以塑性变形为主导。

关键词:二硼化锆;放电等离子烧结;高压烧结;塑性变形;

Abstract

In general, using pressureless sintering or hot-pressing to fabricate highly dense(gt;97%) pure ZrB2 ceramics requires a sintering temperature above 2100 ℃. High temperature not only promotes the densification of ceramics, but also provides a driving force for the grain growth of ceramics. Therefore, ZrB2 ceramics prepared by traditional sintering methods often have severe grain coarsening. This can lead to reduced mechanical properties, which restricts the application of ZrB2 ultra-high temperature ceramics in the aerospace and nuclear industries.

In order to overcome the above-mentioned shortcomings, this paper uses high-pressure spark plasma sintering technology to synthesize ZrB2 ceramics, and studies the relative density, micromorphology, and mechanical properties of the obtained samples. The result shows that the ZrB2 bulk sample synthesize under the conditions of sintering temperature of 1900 ℃, sintering pressure of 200MPa, heating rate of 200 ℃/min, and holding time of 5min has the best comprehensive performance. The relative density of the sample reaches 99%, and the Vickers hardness reaches 18GPa, the average grain size only grows 2-4 times. Therefore, it is feasible to obtain ZrB2 ceramics with high relative density and fine grains under high pressure conditions. Subsequently, a model was established based on the densification process of ZrB2 ceramics in experiments, and it was proved by calculation that the densification process of ZrB2 ceramics under high pressure was dominated by plastic deformation.

Key Words: Zirconium diboride; Spark plasma sintering; High pressure sintering; Plastic deformation

目 录

摘 要 I

Abstract II

目 录 I

第1章 绪论 3

1.1引言 3

1.2超高温陶瓷致密化工艺 4

1.2.1无压烧结 4

1.2.2热压烧结 4

1.2.3 放电等离子烧结 5

1.3课题组前期工作成果与SPS高压烧结ZrB2的提出 6

1.4二硼化锆超高温陶瓷的性质与研究现状 7

1.4.1 ZrB2的性质 7

1.4.2 ZrB2陶瓷研究现状 7

1.5本文拟解决的问题及主要内容 8

1.5.1拟解决的问题 8

1.5.2研究内容 8

第2章 实验与测试 10

2.1实验原料 10

2.2实验设备 11

2.2.1 烧结设备 11

2.2.2块体加工设备 11

2.2.3其他小型设备 11

2.3实验表征 12

2.3.1块体密度 12

2.3.2 X射线衍射分析 12

2.3.3电子显微分析 12

2.3.4力学性能 13

2.4实验步骤 13

2.4.1 SPS低压烧结 14

2.4.2 SPS高压烧结 15

2.4.3建立烧结模型 15

第3章 ZrB2烧结过程因素分析 16

3.1低压SPS制备ZrB2陶瓷 16

3.1.1致密度 16

3.1.2扫描电镜断面形貌-致密度分析 17

3.1.3扫描电镜刻蚀表面形貌-晶粒尺寸分析 18

3.1.4力学性能 20

3.2高压SPS制备ZrB2陶瓷 21

3.2.1致密度 21

3.2.2扫描电镜断面形貌-致密度分析 21

3.2.3扫描电镜刻蚀表面形貌-晶粒尺寸 22

3.2.4力学性能 23

3.3 ZrB2陶瓷最优SPS高压处理参数选择 24

第4章 烧结机理及模型建立 26

4.1烧结方式与晶粒生长的关系 26

4.2建立烧结模型 26

第5章 结论与展望 29

5.1结论 29

5.2展望 29

参考文献 30

致 谢 32

附 录 33

第1章 绪论

1.1引言

中国人对陶瓷的使用可以追溯到上古时期。在浙江余姚河姆渡文化遗址,考古学家发掘出了大量的黑陶器具,经鉴定,这些陶器为距今约7000年的遗物[1];在河南渑池仰韶文化遗址,出土了大量表里磨光、造型多样、纹饰丰富的红陶器具,这表明至少在4000年前,古人的制陶业已经发展到了相当高的水平[2];在河南郑州商代遗址,出土了一批“釉陶”,其表面覆盖有光亮的青绿色釉,被认为是最早的“原始瓷器”,说明早在商代前期中国就已经能够生产瓷器[3]。

古人制作陶器的胎料是黏土,制作瓷器的胎料是高岭土,制作方法无非是手工成型,再送入窑炉中烧制成瓷,整个过程费时费力,最终结果的好坏还得看制作者的经验是否丰富。而如今,普通的日用陶瓷的成型方法就有可塑成型法、注浆成型法和压制成型法等,施釉方式也有浸釉、淋釉、喷釉等方法[4],可谓是百家争鸣,百花齐放。

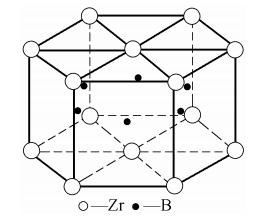

除了研究具有几千年历史的日用陶瓷,科学家们也在积极发展各类先进陶瓷,并把“陶瓷”一词的定义拓宽到囊括氧化物、硼化物、碳化物、氮化物等各类无机非金属材料。二硼化锆(Zirconium Diboride,分子式ZrB2)就是先进陶瓷材料中的一种,其具有高熔点、高热导率、高抗热震性、强抗氧化性等优良性能,非常适合应用于高超声速飞行器的热防护系统及火箭推进系统中[5],因而引起了研究者们的广泛关注。但是,ZrB2晶体结构中的强Zr-B离子键及B—B共价键在赋予其出色的力学、热学性能的同时,也导致了ZrB2难以烧结致密的问题[6-7]。

为了降低ZrB2的烧结难度,研究者已尝试过多种方法促进ZrB2材料的致密化,如添加烧结助剂和采用场辅助烧结方式等[8]。而压力场,特别是高压力场辅助烧结,是最常用的场辅助烧结方式。与普通的无压或低压烧结技术不同,高压烧结的过程中,烧结驱动力不仅包括陶瓷粉体颗粒的表面能变化,还包括外加高压。外加高压可以令材料大部分屈服,使其产生塑性流动,从而促进材料的致密化[9],降低材料的烧结温度。另外,在所用的陶瓷原料粉相同时,与使用无压或低压烧结技术制备的块体材料相比,高压烧结的材料通常致密度更高,且质地更均一[10]。更加重要的是,高压烧结技术使在较低温度下完成材料的致密化过程成为可能,因而可以获得晶粒不长大或者极少长大的高致密度块体材料。根据Hall-Petch关系可知,晶粒细小(但≥100nm)且相对密度高的材料通常具有优越的力学性能[11],获得这样的材料这也是先进结构陶瓷研究者的一贯追求。

通常,高压烧结采用的手段有两种:热压烧结(Hot Pressing,简称HP)和放电等离子烧结(Spark Plasma Sintering,简称SPS)。这两种烧结手段都能够有效地促进致密化过程,从而降低烧结温度,减少晶粒生长[12],同时缩短烧结时间、节约能源,非常适合用于制备难以烧结的超高温陶瓷(Ultra-high Temperature Ceramics,简称UHTCs)如ZrB2等。Guo[13]和Thompson[14]等均使用热压烧结法和放电等离子烧结法制备出了致密度极高(gt;99%)的ZrB2样品,且使样品完全致密所需要的温度均比无压烧结时要低。这说明压力确实可以促进ZrB2的致密化,并降低烧结温度,也意味着利用高压烧结技术获得致密度高且晶粒细小的ZrB2样品是可行的。

1.2超高温陶瓷致密化工艺

1.2.1无压烧结

无压烧结(Pressureless Sintering,简称PS)指的是在烧结过程中不施加外部压力的烧结方法,这也是最简单、最常规的烧结方法。进行无压烧结时,首先需要运用注浆成型、注射成型或冷等静压成型法,将陶瓷原料粉制成粗胚,然后再将粗胚送入炉中进行烧结。无压烧结的好处是可以制造大型、近净尺寸、结构更复杂的超高温陶瓷器件,同时能够大大降低制造成本[5]。因此,无压烧结很适合应用于生产实际中。根据升温策略的不同,无压烧结可以分为三类:恒速升温烧结(Constant-rate of heating,简称CRH)、速率控制烧结(Rate-controlled sintering,简称RCS)和二步法烧结(Two-step sintering,简称TSS)。其中,效果比较好的是Chen[16]等人提出的两步法烧结。其方法是先将Y2O3粉体快速升温至1350℃,使其达到80%的致密度,再冷却至1150℃并保温20h,直至样品完全致密。采用这种方法获得的块体其晶粒尺寸只有初始粉末的4-6倍,一定程度上抑制了晶粒的生长。但是,这样的烧结方法耗时过长,耗能较高,不符合绿色环保理念,很难走出实验室投入实际应用。

1.2.2热压烧结

热压烧结(Hot Pressing,简称HP)指的是烧结过程中同时施加外部压力的烧结方法,通常用于制备硬质脆性材料,比如陶瓷和金刚石钻头。进行热压烧结时,要先将陶瓷原料粉填入模具中,再将模具置于热压炉内,随后,热压炉沿单轴方向对模具加压加热,同时进行材料的成型和烧结过程。热压烧结时,样品受到的压强通常在30-50MPa,约为冷压成型时的1/10到1/6。热压烧结将压力辅助引入陶瓷材料的烧结工艺,为烧结过程提供了额外的驱动力——压力,烧结驱动力的增加使得陶瓷的致密化过程加快,从而能够降低陶瓷的烧结温度,缩短烧结时间,并且减缓晶粒长大的趋势。但是,受成型方式所限,热压烧结只能制备出形状较简单的样品,而想要得到成品只能通过后续的线切割及金刚石切割等,极其浪费时间,加工成本也很高[15];更重要的是,热压烧结的加热方式与普通的无压烧结并没有本质上的区别,也就摆脱不了无压烧结的烧结时间长,消耗能源大的问题。因此,热压烧结方法还有待进一步的优化和完善,

1.2.3 放电等离子烧结

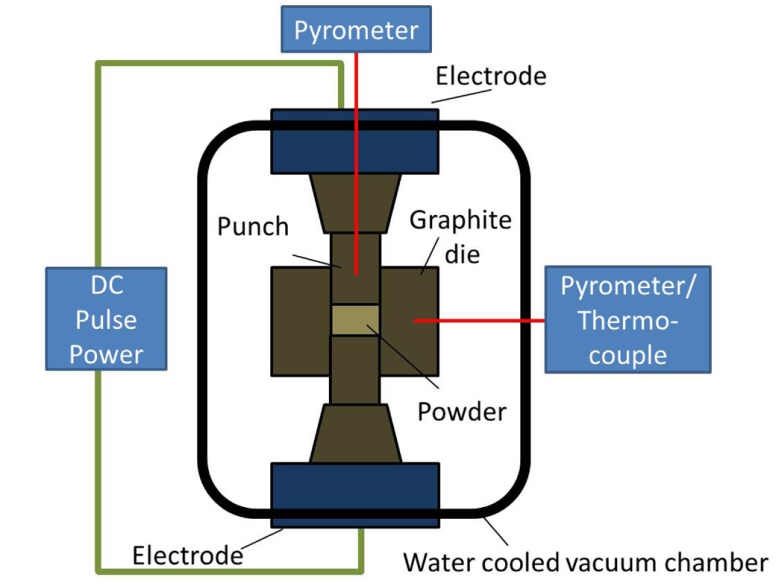

放电等离子烧结(Spark Plasma Sintering,简称SPS),或称场辅助烧结技术(Field-Assisted Sintering Technique,简称FAST),是一种利用低压脉冲直流电活化粉体,并在烧结过程中采用压力辅助的烧结技术[17]。与热压烧结类似,在SPS过程中,只需直接把陶瓷粉体填入模具中,置入SPS设备内,然后由设备内的上下两个电极同时提供单轴压力及电流,以辅助烧结。这两种烧结方法的不同点在于热量的产生方式和传输给待烧结坯体的方式。在SPS中,如果材料坯体导电,则电流可以同时从坯体和导电模具(通常使用石墨模具)中通过;若坯体不导电,则必须选用导电模具,让电流从模具中通过,以产生焦耳热,加热坯体。SPS技术的升温速率极快,最高可达1000℃/min;烧结时间也极短,通常仅需在烧结温度保温5min,即可得到致密度大于95%的样品;另外,在烧结过程中,样品受到的轴向压强可达200MPa。这些优势是其他烧结技术无法比拟的。

放电等离子烧结(Spark Plasma Sintering,简称SPS),或称场辅助烧结技术(Field-Assisted Sintering Technique,简称FAST),是一种利用低压脉冲直流电活化粉体,并在烧结过程中采用压力辅助的烧结技术[17]。与热压烧结类似,在SPS过程中,只需直接把陶瓷粉体填入模具中,置入SPS设备内,然后由设备内的上下两个电极同时提供单轴压力及电流,以辅助烧结。这两种烧结方法的不同点在于热量的产生方式和传输给待烧结坯体的方式。在SPS中,如果材料坯体导电,则电流可以同时从坯体和导电模具(通常使用石墨模具)中通过;若坯体不导电,则必须选用导电模具,让电流从模具中通过,以产生焦耳热,加热坯体。SPS技术的升温速率极快,最高可达1000℃/min;烧结时间也极短,通常仅需在烧结温度保温5min,即可得到致密度大于95%的样品;另外,在烧结过程中,样品受到的轴向压强可达200MPa。这些优势是其他烧结技术无法比拟的。

图1.1 SPS设备及SPS原理示意图

1.3课题组前期工作成果与SPS高压烧结ZrB2的提出

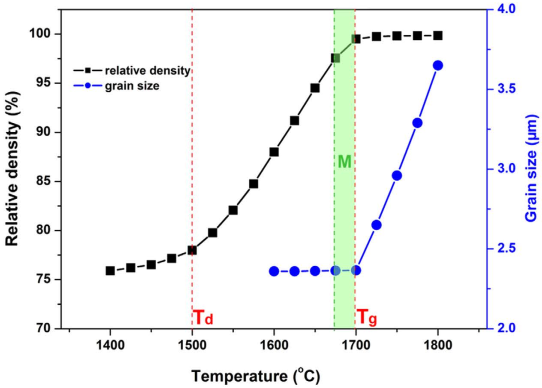

基于对上述几种烧结方法的分析,课题组前期进行了大量的研究工作,证明利用高压辅助烧结得到完全致密且晶粒细小的陶瓷材料是可行的。如季伟[18]等利用SPS方法制备B4C块体材料,原料粉选用晶粒尺寸为2.36μm的B4C商业粉体,在1700℃、80MPa的压力下保温5min,最终得到了全致密的B4C块体材料,且其晶粒尺寸仍为2.36μm,基本没有发生晶粒长大。经过分析讨论,他们发现,对于B4C陶瓷来说,温度对晶粒生长的影响如下:在初始阶段,升高温度对晶粒大小几乎没有影响,但在阈值温度Tg后,晶粒生长会变得非常迅速。而温度对于致密化的影响则略有不同:在初始阶段,升高温度会减缓致密化过程,但在阈值温度Td后,致密化会变得非常迅速。通常情况下,陶瓷材料的Td要低于Tg,如图1.2所示。因此,存在一个温度范围“M”(图1.2中浅绿色区域),在此温度范围内,陶瓷可以在无晶粒生长或晶粒生长有限的情况下完成致密化。

基于对上述几种烧结方法的分析,课题组前期进行了大量的研究工作,证明利用高压辅助烧结得到完全致密且晶粒细小的陶瓷材料是可行的。如季伟[18]等利用SPS方法制备B4C块体材料,原料粉选用晶粒尺寸为2.36μm的B4C商业粉体,在1700℃、80MPa的压力下保温5min,最终得到了全致密的B4C块体材料,且其晶粒尺寸仍为2.36μm,基本没有发生晶粒长大。经过分析讨论,他们发现,对于B4C陶瓷来说,温度对晶粒生长的影响如下:在初始阶段,升高温度对晶粒大小几乎没有影响,但在阈值温度Tg后,晶粒生长会变得非常迅速。而温度对于致密化的影响则略有不同:在初始阶段,升高温度会减缓致密化过程,但在阈值温度Td后,致密化会变得非常迅速。通常情况下,陶瓷材料的Td要低于Tg,如图1.2所示。因此,存在一个温度范围“M”(图1.2中浅绿色区域),在此温度范围内,陶瓷可以在无晶粒生长或晶粒生长有限的情况下完成致密化。

请支付后下载全文,论文总字数:24544字

相关图片展示: