飞机轴承端盖冲压模具设计毕业论文

2020-04-07 08:47:04

摘 要

二十一世纪以来,我国社会经济快速发展,科学技术显著进步,模具成型技术也在这个大环境下不断发展前进,目前已经成为现代工业生产的重要手段,由于普遍的应用,这对模具从业者的模具的设计水平也提出了极高的要求。模具生产在航天航空方面的应用也极为突出,飞机零件设计制造的信息化也得到快速发展,利用建模软件来产品的结构设计,模拟生产制造过程,进行工艺分析,技术的发展极大地提高了零件的生产效率和产品质量。冲压技术已经发展成一项极为重要的生产手段。本文针对飞机轴承端盖设计了一套复合模具,来完成端盖的冲压设计,其中包含坯料形状的计算,排样方法的比较、冲压工序的确定、模具零件结构尺寸的确定,标准件的选用、刃口间隙的确定、零件图、装配图的绘制,装配原则的确定等一整套设计流程。通过现代化三维建模软件ProE、二维制图软件AutoCAD,来完成其中的绘图部分,极大地缩短了模具的设计周期,能够提高生产效率,这对于以后的设计工作有很大的借鉴作用。

关键词:冲压模具;工艺计算;设计要求;三维建模

Abstract

Since the 21st century, China’s social and economic development has been rapid, science and technology have made remarkable progress, and mold forming technology has also been continuously advancing in this general environment. At present, it has become an important means of modern industrial production. Due to widespread application, this mold practitioner has The level of design of the mold has also raised extremely high demands. The application of mold manufacturing in aerospace is also extremely prominent. The informationization of aircraft part design and manufacturing has also been rapidly developed. The use of modeling software to design the product structure, simulate the manufacturing process, perform process analysis, and greatly improve the development of technology. Parts production efficiency and product quality. Stamping technology has developed into an extremely important means of production. This paper designs a set of composite molds for aircraft bearing end caps to complete the stamping design of the end caps, including the calculation of the blank shape, the comparison of the layout methods, the determination of the stamping process, the determination of the size of the mold parts, and the selection of standard parts. , Determination of edge clearance, drawing of parts, drawing of assembly drawings, determination of assembly principles, etc. Through the modern three-dimensional modeling software ProE, two-dimensional graphics software AutoCAD, to complete the drawing part, greatly shortened the design cycle of the mold, can improve the production efficiency, which has a great reference for future design work.

Key Words:Stamping die;process calculation;design requirements ;3D modeling

目 录

第1章 绪论 1

1.1 设计目的 1

1.2 模具设计主要内容 1

1.2.1 零件工艺性分析 2

1.2.2 确定冲压工序 2

1.2.3 工艺参数计算 2

1.2.4 绘制装配图和零件图 2

第2章 零件的公艺性分析 3

2.1 分析零件的工艺性 3

第3章 确定工艺方案 4

3.1 毛坯尺寸的计算 4

3.2 计算拉伸次数 4

3.3 确定是否需要压边圈 4

3.4 确定工艺方案 4

第4章 主要工艺参数的计算 6

4.1 确定排样、裁板方案 6

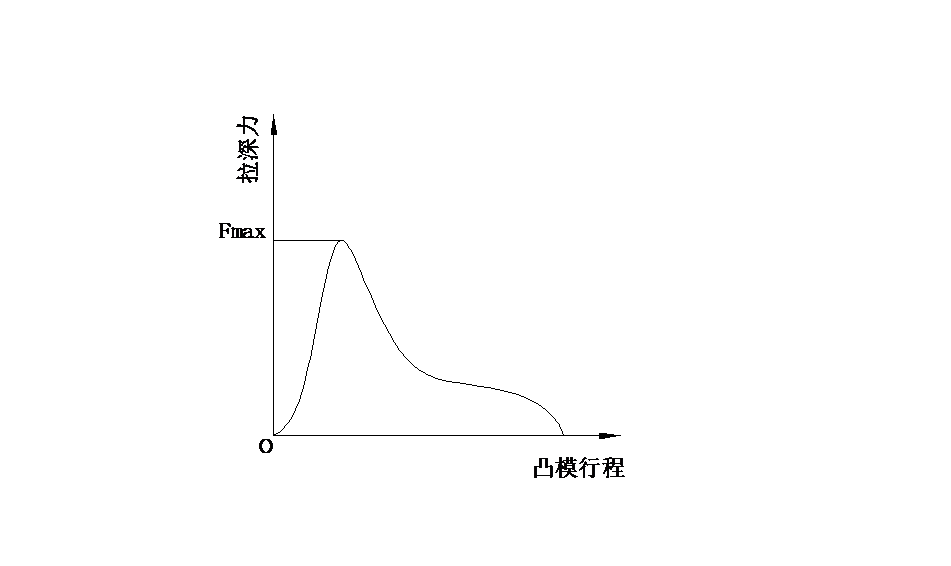

4.2 计算工艺力、初选设备 7

4.2.1 工艺力计算 7

4.2.2 初选压力计 9

4.2.3 计算压力中心 10

4.2.4 计算凸 凹模刃口尺寸及公差 10

4.2.5 拉深凸 凹模圆角半径的计算 11

第5章 模具的结构设计 12

5.1 模具结构型式的选择 12

5.1.1 模架的选用 12

5.1.2 模具的闭合高度 12

5.1.3 导向零件的选用 12

5.1.4 模柄的选用 13

5.1.5 卸料装置 13

5.1.6 定位装置 13

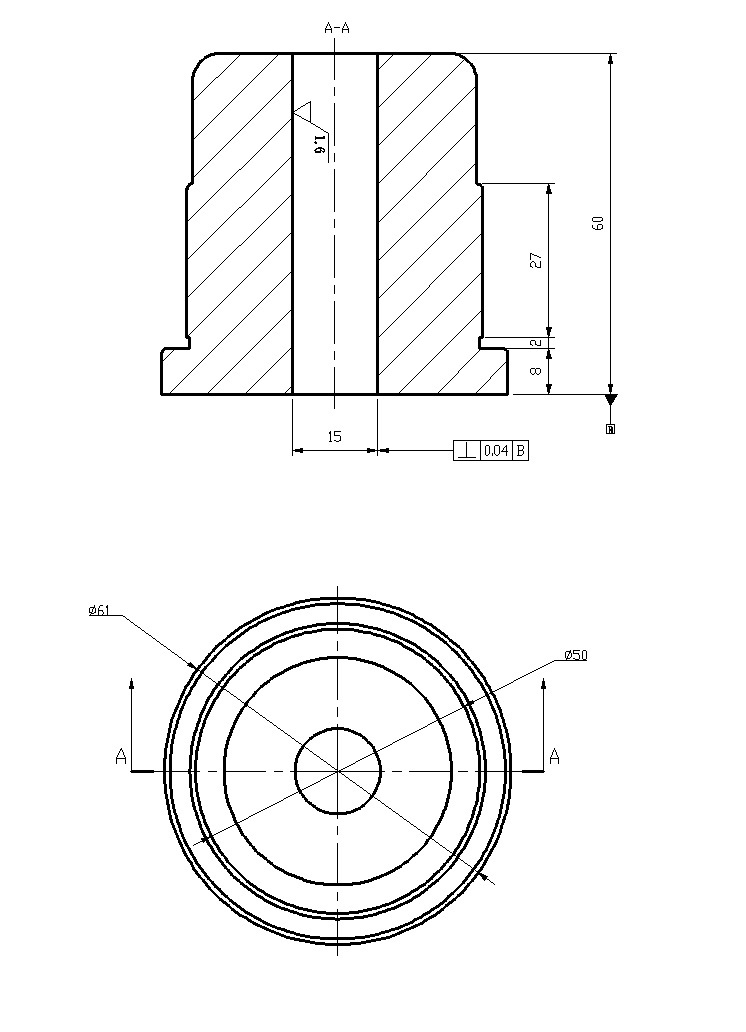

5.2 模具主要零部件(结构)设计 13

5.2.1 落料凹模 13

5.2.2 凸凹模 14

5.2.3 上垫板 14

5.2.4 压边圈 14

5.2.5 拉深凸模 14

5.2.6 模柄 17

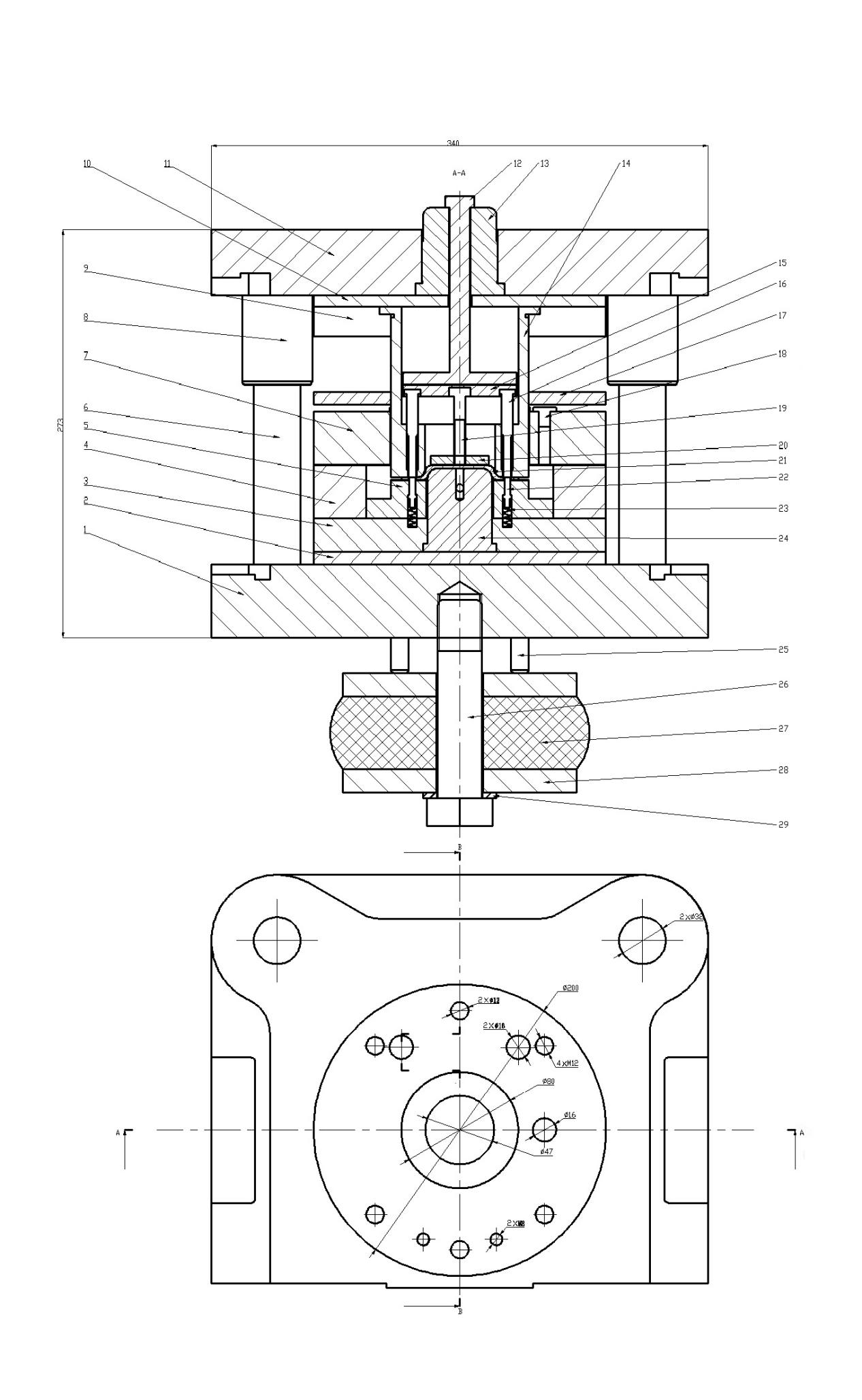

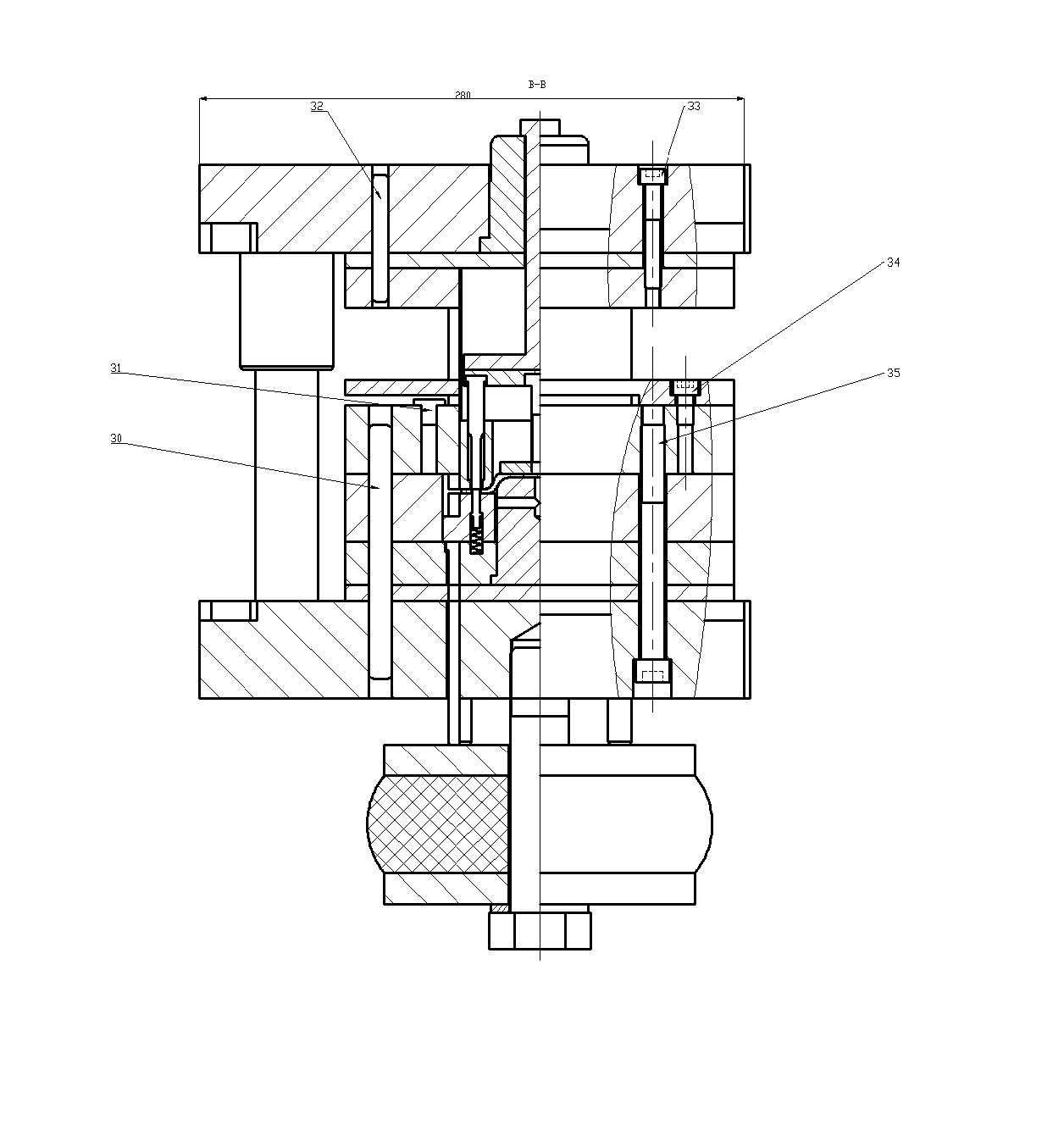

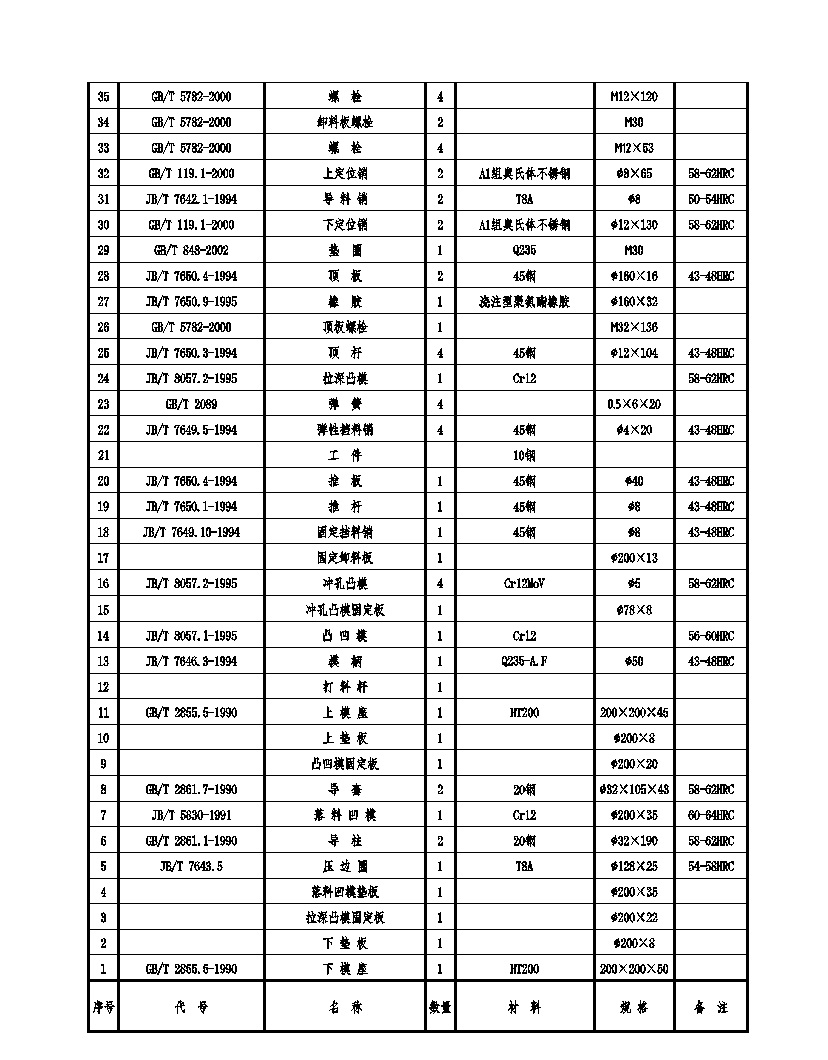

第6章 模具的整体安装 18

6.1 模具装配 18

6.2 模具零件 20

第7章 模具的实际装配 22

7.1 复合模具的装配 22

7.2 模具典型零件的装配要点 22

第8章 总结 23

参考文献 24

致谢 25

第1章 绪论

模具设计的基础是冲压工艺设计,冲压设计主要包括两个方面,即冲压模具设计、冲压工艺设计。在冲压工艺设计完成之后才可以进行冲压模具设计。相同的工件和不同的设计者可以提出不同的冲压工艺方案,相应地,他们也将被设计成不同的类型和不同的结构。

冲压工艺是利用冲压设备,使板料分离,发生塑型变形从而得到具有一定形状、尺寸和性能的制件的工艺。伴随着现代科学技术的不断发展进步,冲压工艺开始和其他多种高新技术,如信息技术、计算机技术、现在测控技术等相结合来提升冲压工艺的精度、生产效率。

模具作为现代的“工业之母”,是进行塑性成形加工的重要工艺设备,它的设计水平和制造水平直接影响着众多机械、电子等领域产品的质量和生产效率。模具生产的发展水平一直是机械制造水平的重要标志,近年来,数字化制造已经成为提高企业、产品竞争力的重要手段,而模具作为制造业的重要组成部分,模具的数字化制造将成为现代模具行业的技术核心,而与此同时,信息化也必将推动模具制造业由传统的生产制造型向科技知识型模式转化,模具产业的进步也将带动冲压件生产水平的不断提高[1]。

轴承端盖是一个常用的零件,飞机上的运用更为常见,通常情况下使用于飞机的内部结构,而它的生产技术要求常常是满足设计需求即可[2]。依据产品设计需求,本产品壁厚为2mm,生产上采用冲压工艺,较之于传统的钣金、铸造等工艺,冲压成型能保证较高的产品精度和生产效率。参照产品本身,设计的生产流程依次为:落料、拉深、冲孔。

- 设计目的

本次毕业设计的任务,飞机轴承端盖冲压模具设计对于大学所学的相关理论知识和实践经验有较为综合的考察,从前期的选题分析,工艺设计到模具设计的全过程需要自己独立完成,将极大的提高自己的独立设计能力和将理论转化为产品的运用能力,同时使自己对于轴承端盖这个产品的了解程度和冲压模具的设计过程有较为完整的了解。

1.2 模具设计主要内容

完整给出设计过程,计算模具零件的工艺参数,绘制总装配图以及主要零件的零件图。主要内容如下:

1.2.1 零件工艺性分析

本次毕业设计的产品为飞机轴承端盖,是一个带有凸缘的筒形件,外形构成上完全由直线、圆弧组成,结构较为简单、形状完全对称[3]。

1.2.2 确定冲压工序

根据产品结构确定本产品,需要落料,拉深,冲孔三步工序来完成,具体先后顺序需要比较来确定最终的工艺顺序。

1.2.3 工艺参数计算

查找参考资料,依据设计任务来完成模具设计过程中各个工艺参数的计算,包括模具主要零部件尺寸的计算,各种工艺力的计算,标准件的选用、模具结构的设计等。

1.2.4 绘制装配图和零件图

利用三维建模软件proe5.0来完成零件三维模型的绘制,完成装配,导出到CAD软件来完成工程图的绘制。

- 零件的工艺性分析

2.1 分析零件的工艺性

冲压过程包括以下几个主要步骤,坯料的准备—冲压加工工序的确定—必需辅助工序的确定—质量检验,但过程分析的重点关注冲压过程的本身[4]。冲压加工工序很多,各种工序中的工艺性又不都相同。在这里我着重于讨论零件的结构工艺性。

冲压过程包括以下几个主要步骤,坯料的准备—冲压加工工序的确定—必需辅助工序的确定—质量检验,但过程分析的重点关注冲压过程的本身[4]。冲压加工工序很多,各种工序中的工艺性又不都相同。在这里我着重于讨论零件的结构工艺性。

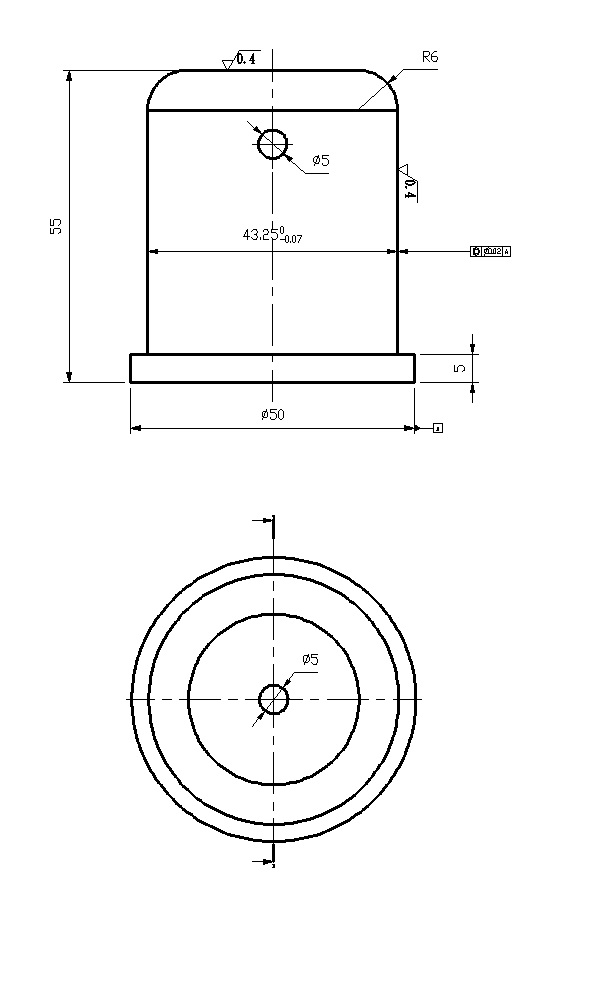

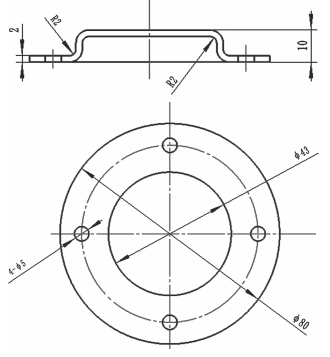

该产品是端盖,是一个带凸缘的筒形件,具体尺寸见图1.1,板料厚度为2mm,材料选择10号钢,拉深前后厚度基本不发生变化;各个尺寸的公差都为自由公差,满足拉深工艺对精度等级的要求。

图1.1 轴承端盖零件图

对该工艺的精度要求是,在正常情况下,零件的尺寸精度应低于IT13,同时应不高于IT11。工艺性要求材料具有良好的塑性,屈强比的数值越小,一次拉深允许的极限变形程度越大,拉深的性能越好[1]。

该工件的形状完全对称、结构较为简单,全部由圆弧、直线组成。工件的尺寸都是自由尺寸,同时没有其他的特殊要求,利用常用的冲裁工艺就能达到零件图的尺寸要求[5]。零件所用的材料为10号钢,该材料具有良好的成型塑性,屈服强度为200Mpa,抗拉强度为335pa,同时具备很好的结构强度,即冲裁拉深加工的性能良好,适用于冲裁加工,可以大批大量生产。

第3章 确定工艺方案

3.1 毛坯尺寸的计算

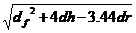

拉深过程中,金属材料按照一定的规律流动,因此坯料的形状必须符合金属流动的规律。长期实践经验得出结论,旋转体工件的拉深毛坯大多数设计为圆形。因为拉深前后材料的体积不发生变化,对于本次设计产品,假设变形中坯料的厚度不会发生变化,那么拉深前毛坯的表面积与拉深后工件的表面积可以认为近似相等,这样,就可以根据已知的工件面积来求得毛坯尺寸。由于拉深过程中金属流动的差异和材料的各向异性,拉深完成后工件边缘部分不平,一般情况下需要在拉深后增加修边处理,因此,在计算毛坯尺寸时,应在凸缘上增加修边余量δ,根据参考资料查得,此工件的修边余量δ=3mm,则df=df’ 2δ=86mm。

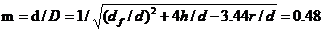

本零件凸缘的相对直径为df/d=86/45=1.91gt;1.4,则此工件是宽凸缘筒形件。

毛坯直径:D= =94.3mm

=94.3mm

式中D―毛坯直径(mm);

df―凸缘直径(mm);

d―筒部直径(中径)(mm);

r―底部和凸缘部的圆角半径(中线尺寸)(mm);

h―凸缘件的拉深高度(中线尺寸)(mm)。

3.2 计算拉深次数

考虑拉深的变形程度时,必需保证在充分利用材料塑性的同时,毛坯在变形过程中的应力不超过材料的变形极限[6]。意思就是,在坯料侧壁强度允许的情况下,对于每道工序,均采用最大的变形程度,也就是极限变形。

极限拉深系数的数值可以用理论计算的方法来确定。但实际生产过程中,极限拉深系数可以通过实验的方法得到,本此设计,根据经验查资料得到。

宽凸缘件的总拉深系数依据拉深系数的定义可以表示为 ,坯料的相对厚度t/D=0.0212,查资料取第一次拉深系数为m1=0.42,第一次拉深的最大相对高度h1/d1=0.42~0.51,h/D=0.22,由于mgt;m1,h/Dlt;h1/d1,因此本产品可以一次拉深完成。

,坯料的相对厚度t/D=0.0212,查资料取第一次拉深系数为m1=0.42,第一次拉深的最大相对高度h1/d1=0.42~0.51,h/D=0.22,由于mgt;m1,h/Dlt;h1/d1,因此本产品可以一次拉深完成。

3.3 确定是否需要压边圈

毛坯的相对厚度t/D=0.0212=2.12%gt;2.0%,m1lt;0.6,所以需要用压边圈。

3.4 确定工艺方案

根据上面的计算和分析,能够进一步确定这个工件的冲压加工需要包括以下几个基本工序:落料、拉深、冲孔。

依照以上三种基本工序,可以初步设计如下几种工艺方案:

方案一

首先进行落料,然后拉深,最后进行冲孔,三道工序都采用单工序模依次加工。采用这个方案,需要设计三套模具,模具的结构都比较简单,容易制造,成本较为低廉,但缺点在于,因为结构简单造成模具零件的定位误差很大,同时单工序模一般不设计导向装置,后期的安装和调整都不方便,耗费时间,生产效率较为低下[7]。

方案二

首先在落料、拉深复合模中将坯料加工成半成品,之后在单工序模上进行冲孔加工。这个方案将落料、拉深两步工序设计为复合模,提高了生产效率,也提高了落料和拉深的精度。但是由于冲孔工序是在单工序模中加工,这会使得最后一步冲孔工序的精度降低,进而由于这一步工序影响整个工件的精度;另一方面由于在两套模具之中进行加工需要取件,这必然会降低生产效率[8]。

方案三

采用带料级进模,利用多工位自动压力机进行冲压操作,这个方案能够得到较高的生产效率,而且操作比较安全,但这一方案需要设计一套自动送料装置,这使得模具的结构较为复杂,生产成本高,制造周期长。

方案四

落料、拉深、冲孔三步工序设计为复合模,在一套模具中一次完成加工成型。这个方案将三道工序集中在一套复合模中完成,极大地提高了生产效率。较之于方案一和方案二,省去了几套模具之间的取放件过程,节约了生产时间,提高了生产效率[9];同时一次冲压成型,得到的工件精度也比较高,可以最大程度上符合加工要求,同时在冲裁过程中材料始终处于受压状态,这使得零件的表面平整。这套模具的结构紧凑,外廓尺寸小,能节约生产成本,但模具的结构和装配较为复杂。

根据设计的需要和生产的要求,综合比较以上四种方案,方案四最适合,也就是落料、拉深、冲孔均在一套复合模具中完成,这个方案既可以保证在大批量生产中,有较高的生产效率,同时可以保证加工精度符合设计要求,而且成本相比较低,经济上也较为合理。

第4章 主要工艺参数的计算

4.1 确定排样、裁板方案

飞机轴承端盖是飞机上常用的零件,需要大批量生产。根据经验,冲压件的材料费用在总成本的占比在六成和八成之间。这种情况下,将材料利用率提高1%,就可以使冲压件的成本降低0.4%~0.5%[1]。在提倡节能环保的工业氛围下,冲压过程中,节省金属材料和减少废料具有非常重要的意义,特别是在大批量的生产中,降低生产成本的有效措施之一就是确定更好的冲压件的形状尺寸和进行合理的排样。

由于冲压件的制造方法和排样方式直接决定材料的利用经济与否,因此在冲压生产过程中,可以用零件在板料上排样的合理程度来作为衡量排样合理性的指标,即冲裁某个工件的有用面积与所用板料总面积的百分比。

搭边,虽然属于工艺废料,但对冲压工艺也有很大的作用。一般情况下,搭边的作用是为了补充送料时的定位误差,防止冲出残缺的废品,从而确保冲压件的切口表面质量,得到合格的工件[1]。同时,搭边还使条料保持有一定的刚度,保证送料得以顺利行进,这可以提高生产效率。搭边值的大小需要选取的合理。根据此零件的尺寸通过查表取:

搭边值为 a=1.2mm

进距方向 a1=1.5mm

综合考虑,该零件的排样采用直排最为合理。

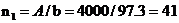

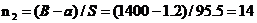

由以上数据可知,条料宽度B=D 2a1=97.3mm,进距S=D a=95.5mm。

板料规格拟用2mm×1400mm×4000mm热轧钢板。查《冲压模具设计》GB708-88,要使操作更方便,采用横裁得到条料。

裁板条数:

每条个数:

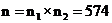

每板总个数:

材料利用率:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: