注塑模具设计中流道系统的椭圆截面形状外文翻译资料

2022-11-14 16:25:52

英语原文共 16 页,剩余内容已隐藏,支付完成后下载完整资料

注塑模具设计中流道系统的椭圆截面形状

Mehdi Moayyedian1bull; Kazem Abhary 1bull;Romeo Marian1

摘要:本文提出了注射成型工艺模具设计中流道系统的新截面形状。新截面形状的目的是减少废料和循环时间,并便于流道系统从模具空腔中顶出。在两个厚度为1mm的圆形板上开设出了具有不同比例的椭圆形横截面形状浇道。在SolidWorks Plastic中采用有限元法(FEM)来模拟零件充填过程。在注塑成型过程中塑件的短射缺陷由SolidWorks Plastic进行分析,以验证提出的新截面。对聚丙烯圆平板注塑成型工艺进行了实验研究。选择的工艺参数为填充时间,熔体温度,模具温度,保压时间和冷却时间。研究结果表明,与圆形横截面相比,新截面没有出现短射缺陷,分别降低了25%和2.5%的废料和冷却时间。模具壁和流道系统的接触表面的减小改善了流道系统从空腔中顶出。这项研究的贡献是设计一个冷流道系统的新截面,以减少废料,循环时间,并且还可以在注射成型过程中便于顶出流道系统。

关键词:注塑工艺 模具设计 流道截面 短射缺陷

背景

在过去的一个世纪里,塑料产品迅速的增长并扩散到了所有的市场。根据世界原料消耗量,与其他旧材料(如铝,钢,橡胶,铜和锌)相比,塑料的消耗是最高的。这是由于塑料具体的特性和较低的生产成本[1,2]。注塑成型是制造塑料制品最重要的工艺之一,大约三分之一的塑料通过注塑成型转化为零件[3]。注塑成型工艺在诸如包装,航空航天,建筑施工,汽车零件,家居用品等行业中的应用明显增长[1,3,4]。注塑件的质量取决于材料特性、模具设计和工艺条件[4-7]。注射成型的三个基本操作是:(1)将塑料颗粒转化为熔体; (2)熔融塑料通过主浇道,分流道和浇口系统在压力下注入模腔,(3)打开模具将零件从空腔中顶出[1,8,9]。

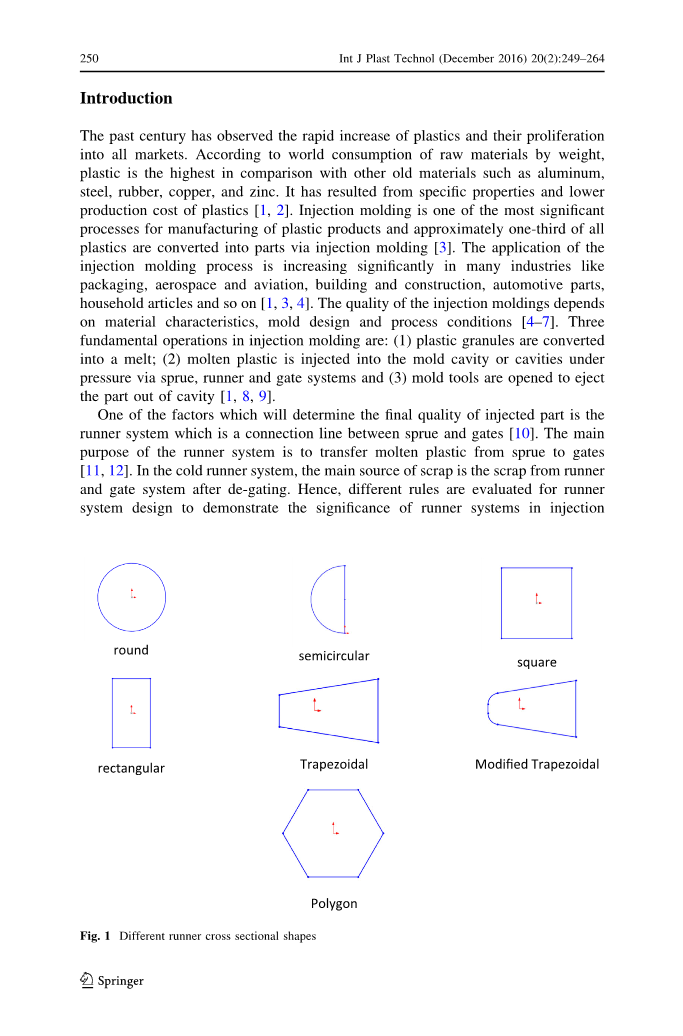

决定注塑制品最终质量的因素之一是喷嘴与浇口之间的连接线路的流道系统[10]。流道系统的主要目的是将熔融塑料从喷嘴转移到浇口[11,12]。在冷流道系统中,废料的主要来源是脱模后的流道和浇注系统的废料。因此,通过评估不同形状的流道系统设计,以证明浇道系统在注射成型中的重要性,如(a)较小的流道尺寸来减少废料; (b)易于从模具上顶出并从型芯中取出; (c)用最小的凹痕和焊缝快速填充模腔[13-16]。流道系统设计中的三个基本因素是横截面形状,直径和腔体布局[13]。七种横截面形状的流道系统来应对不同的要求[13,14,17](图1)。根据不同要求,选择不同类型的流道截面[18]。

图1 不同流道的横截面形状

本文的贡献是将流道系统的椭圆形或半椭圆形截面定义为针对较小的流道尺寸的有效横截面形状,与圆形形状相比能减少废料,减少注射和喷射的总循环时间 ,使模具型腔的塑件更容易顶出。此外,在这项研究中,已经检测到了与工艺参数相关的显着现象和流道系统的新截面,将在另一篇论文中提出。

本文介绍了流道系统椭圆截面形状的设计标准,并考虑了圆形与半椭圆形的流道系统的对比。对于作者最了解的是,有许多论文研究了注塑成型的工艺参数和材料特性,其中包括浇道,浇口形状和浇口,但是没有文献分析和模拟椭圆流道系统的截面形状。

本文基于塑件的尺寸和截面对浇口和流道系统进行设计。 然后,通过SolidWorks设计流道和浇口系统的注塑件。为了得到准确的模拟结果,采用了SolidWorks塑料中的有限元法(FEM)。最后,为了验证模型,对两个圆形注射板进行了实验。

流道系统截面形状

流道系统的主要目的是通过浇口将熔融塑料从浇道转移到所有的空腔。流道系统有不同的截面形状,它们各有不同的用处[11,17](图1)。设计师应该评估不同的因素来选择适合特定产品截面道系统。两板式的模具最受欢迎也是效率最高的浇道截面形状是圆形。对于三板模具,梯形和修改梯形是最好的选择,如果流道只能到达模具的一半,这是不能被接受,因为浇口不能定位在中央流线[14]。从矩形,正方形和多边形形状出来的流道系统由于尖角而具有挑战性。如果设计师无法确定所需浇道系统的适当横截面形状及其尺寸,这将会使注射压力下降并导致空腔不能完全填充,熔体温度会传送到模具壁上[13,17,19]。因此,需要考虑流道系统的各种横截面面积来更好调节注入部件的流量。最后,通道的形状和长度对于实现最佳流动是显着的,因此是具有较少缺陷的最佳产品[20]。

具有椭圆形截面形状的流道系统

在注射成型中,流道系统最常见的截面形状是圆形。在选择特定零件设计的圆形时,三个主要要求是(a)较小的流道尺寸以最小化废料; (b)易于从模具上顶出; (c)以最小的水槽标记,焊接线和短距离射孔快速填充空腔[13-15]。本文的目的是研究一种可以形成最小废料的新截面的流道系统,与浇口的中心流动流定位,适当地填充空腔,并且便于将零件从模具中顶出。为此,已经研究了椭圆形或半椭圆形的横截面形状,并与圆形横截面形状的流道系统进行了准确的比较。

为了证明椭圆形横截面形状流道的意义,需要评估其他截面的流道系统。这两个最好的现有比较是矩形和正方形。矩形是一种不同宽度的正方形。与矩形流道系统的尺寸相比,在宽度方面与方形尺寸相比,在设计尺寸方面有三种不同的比例[17](图2)。根据不同的要求,选择不同宽度的矩形流道系统。矩形形状与正方形的优点是产生较少的流道系统废料和更容易从模具工具的顶出。压强是这种截面的缺点之一,通过减小平方的宽度来实现[17]。

圆和椭圆之间的比较与正方形和矩形相似。 如图3所示。D是圆的直径,a是长轴长度,b是椭圆的短轴长度。 主轴长度固定,根据不同的工业应用,短轴长度不同(图3)。 随着废料的进一步减少,容易将塑件顶出空腔,并进一步减少循环时间。 对于不同的部分,这个因素将会改变。 因此,提出不同比例的b取决于部件设计的许多因素,如尺寸和厚度。

图2方形和的矩形流道系统之间的比较

图3的圆形和椭圆形流道系统的比较

椭圆流道系统的优点如下:

1.废料回收:流道和浇口系统的尺寸和体积是产品废料的根本原因。因此,与圆形流道相比,椭圆形浇口产生的废料较少。。

2.从腔体中更容易地顶出部件:椭圆流道系统在冷却过程中与圆形相比,和模具的壁具有较小的接触表面,能让注入部件更容易从腔体中排出。

3.循环时间缩短:椭圆形流道需要较少量的熔融塑料; 因此,包括喷射和冷却阶段时间的循环时间将减少。

4.浇口系统浇口中心流。椭圆形流道具有中央流动流,大部分浇口设计可将熔融塑料的湍流减小到空腔。

椭圆浇道系统的设计计算

考虑到流道系统设计的不同规则,例如快速填充空腔,更容易从空腔中排出,较小的流道尺寸以最小化废料等等[13,21,22]。

浇口直径由:

其中A =产品的总表面积(mm2),N和C是表1所示的经验因素。在大多数情况下,该方法为浇口尺寸提供了合理的结果[13]。

表1 经验因子C和N

对于高达200g重量和3mm厚度的产品的流道直径的确定,由等式 2确定[17]:

其中w是产品的重量,L是流道的长度。

根据以下原因,流道和浇口尺寸的计算是必不可少的[23]。

1. 大流道和浇口需要较长的冷却时间,延长操作周期。

2. 从可用的机器容量中减去大型流道系统的重量,就可以注入到空腔中的每冲程的颗粒数和加热缸的塑化能力(以千克每小时计)而言。

3. 大流道产生更多的废料,这些废料必须回收和再加工,导致运行成本高、污染增加的可能性。

4. 在具有八个以上空腔的两板模具中,流道系统的投影面积明显地增加到腔体的投影面积,这可能导致可用的有效锁模力的降低。

由于上述原因,需要对流道系统进行准确的计算。 注射成型的主要缺陷之一是短射。 这意味着腔或腔不能正确填充,这与流道和浇口系统的尺寸和截面形状有关。本文将考虑具有直径100mm和厚度1mm具有不同比率的椭圆截面形状的流道系统的两个薄圆形板。 选择100mm的圆形样品的原因是为了确保注射过程在诸如角部,凸起等的设计元件方面不复杂。另外,1mm厚的样品将呈现塑件的灵敏度。如果相对1mm厚度的塑件消除短射; 可以考虑采用不同厚度和几何尺寸的不同要求的新截面流道系统。

第一步是计算厚1mm直径100mm的星星的浇口直径。采用2个厚1mm圆形部件的原因是为了消除敏感条件下的任何缺陷,使得可以对任何厚度使用新的横截面。 根据方程式 1和表1,应评估以下因素。 所选择的材料是聚丙烯(PP)。

1.A =产品的总表面积(mm2)。

2.根据所选材料的N值。

3.产品厚度(mm)。

第二步是计算流道尺寸。 根据方程式 2,应考虑以下因素:

1.注射部分的重量根据所选材料(克)。

2.系统长度(mm)。

最后,圆形横截面形状的流道系统的直径为2.8毫米 对于椭圆形横截面形状,有两个轴是长轴(a)和短轴(b)。通过将a作为固定尺寸和b作为变量,不同要求中流道尺寸的比例不同。

为了确保圆形横截面形状的计算正确,评估的另一个因素是沿着流道长度的最大压强。如果流道长度的计算是根据流道的最大压强下降70 MPa来评估它的安全工作人数的。这意味着如果流道系统的计算压强低于最大压强,则流道系统设计的计算是令人满意的[13]。对于大多数注塑条件,以下等式给出了令人满意的结果[13,24]。

其中c是剪切速率,Q是流速,g是熔体温度下材料的粘度,P是压强,s是材料的最大剪切应力,L是流道的长度,r是流道的半径, 聚丙烯的最大剪切应力为0.25 MPa [13]。

结果是远低于70MPa的最大压强,流道长度令人满意。如下所示,结果椭圆形横截面形状对于0.7b也是令人满意。

0.6b的结果差强人意,因为压强高于注入部件的最大压强。

模拟

在为此应用设计两个圆形零件作为两个样品后,下一步是通过SolidWorks Plastic模拟零件。 对于模拟,需要定义注射系统。因此,考虑到先前的计算,应考虑设计浇口,浇道和浇口系统(图4)。 设计椭圆截面形状的比例为0.7b。

为了确保分析结果足够准确,有限元法将在仿真中发挥重要作用。根据样本的截面,选择有限元法的三角形形状(图5)。所选用于该模拟的材料是聚丙烯(PP)。对表面网格和表面网格的不同三角形尺寸进行了不同的尺寸评估,为注射部分选择了1mm的三角形尺寸。对于包括浇道,流道和浇口的注射系统,考虑较小的尺寸。这是由于注射系统的敏感性是该模拟的关键领域。因此,对于流道的椭圆形和圆形横截面形状,都选择0.3mm的三角形尺寸,用于浇口和浇道以及用于浇口的0.2mm的三角形。通过网格细化研究确定网格的准确性。对于直径为100毫米的两个圆形部件,流道和浇口长度总共为28毫米。此外,流道长60mm,拔模角为1.5°。

图4样品注射液与直浇道,流道和浇口系统

图5FEA椭圆形浇道的横截面形状

图6简单的fi会注入部分椭圆

下一步是设置适当的过程参数。 根据所选材料和注塑机进行模拟,注射时间为0.59s,熔体温度为230℃,模具温度为50℃,保压时间为2.04s,冷却时间为3.9s。 如上所述,包括主浇道,分流道和浇口在内的注射系统的截面和尺寸对操作周期时间,冷却时间以及不同的缺陷(如凹痕,短射等)都有显着的影响。 在运行模拟之后,检查新的流道系统和新的截面和尺寸是否匹配。 检查的主要因素是填充阻力,填充时间分析,凹痕分析和注射结束时的注射压力。如图所示6,椭圆形横截面的填充容易程度是最接近的绿色区域。

注塑成型中的一个常见缺陷是短射,如果有很长的流动距离,这将会喷射在在薄壁上或远离浇口的地方[26]。根据模拟结果,该部分可以成功填充,甚至椭圆截面的填充时间如图1所示。7a低于流道的圆形横截面形状(图7b)。

图7圆截面的填充时间,圆截面的B填充时间

图8圆截面的流动前中心温度、圆截面B流动前沿中心温度

注射部分防止短射的另一个因素是评估流动前沿中心温度,其表示注入部件的每个区域的流动前沿温度。按照模拟结果,椭圆截面形状的流道注入部分的熔体的流动前中心温度为230.15℃(图8a)。圆形横截面形状流道的模拟结果相同(图8b)。 这意味着在椭圆形横截面形状的流道空腔中短射的可能性很低。

评估流道和浇口系统合适尺寸所需的最重要因素之一是注射压力。 根据模拟,该部件可以成功填充注射压力42.1 MPa。 注射压力小于最大注射压力极限的66%,这是合适的(图9)。 圆截面的注射压力为39.6MPa,接近椭圆形截面。

实验装置

使用商业注塑颗粒聚丙烯(PP)制造直径为100mm,厚度为1mm的两个圆形板。 所选材料的聚合物材料参数列于表2。用于制造模具的机器有钻床,数控铣床和磨床。 全电动卧式注塑机 - Poolad-Bch系列 - 用于实验。

图9圆形和椭圆形截面形状的注射压力

表2聚丙烯材料性能

模具设计

模具型腔的制造有不同的设计理念。 在这项研究中,选择了一个具有双腔分型线的双板模具,具有进料系统但没有顶针。模具

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[137048],资料为PDF文档或Word文档,PDF文档可免费转换为Word