6.基于PLC控制的多传感器输送分拣机电气控制系统设计毕业论文

2020-04-04 12:51:40

摘 要

随着现代企业生产规模不断扩大,人们需求日益增长,自动化立体仓库已成为现代物流企业不可或缺的一部分。输送分拣系统作为自动化立体仓库的核心部分之一,能连续不断并大量地输送货物出入库,出现差错几率低,作业过程基本无人化,飞速提升了运作效率,增加了企业的利润点。

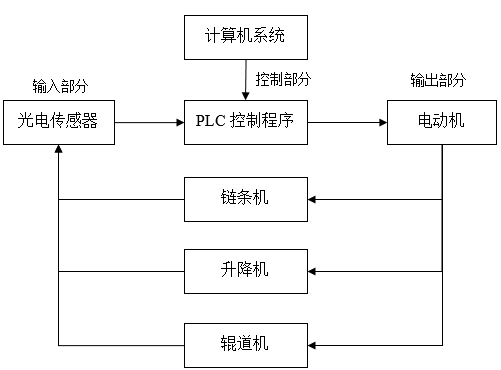

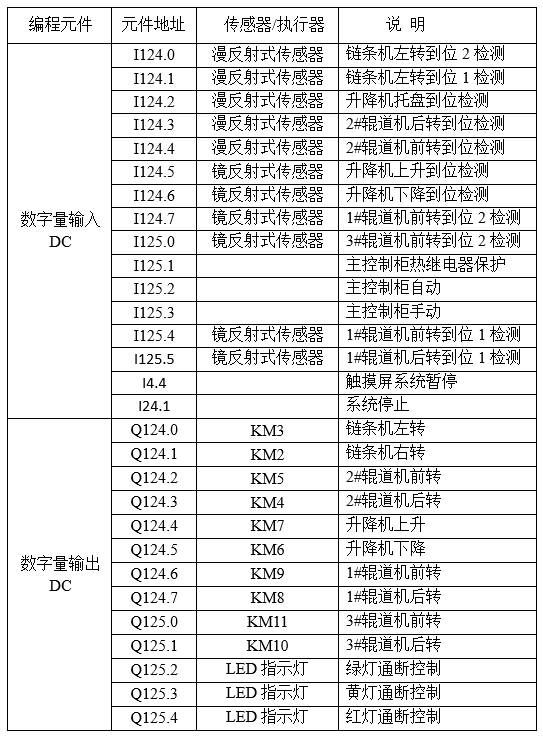

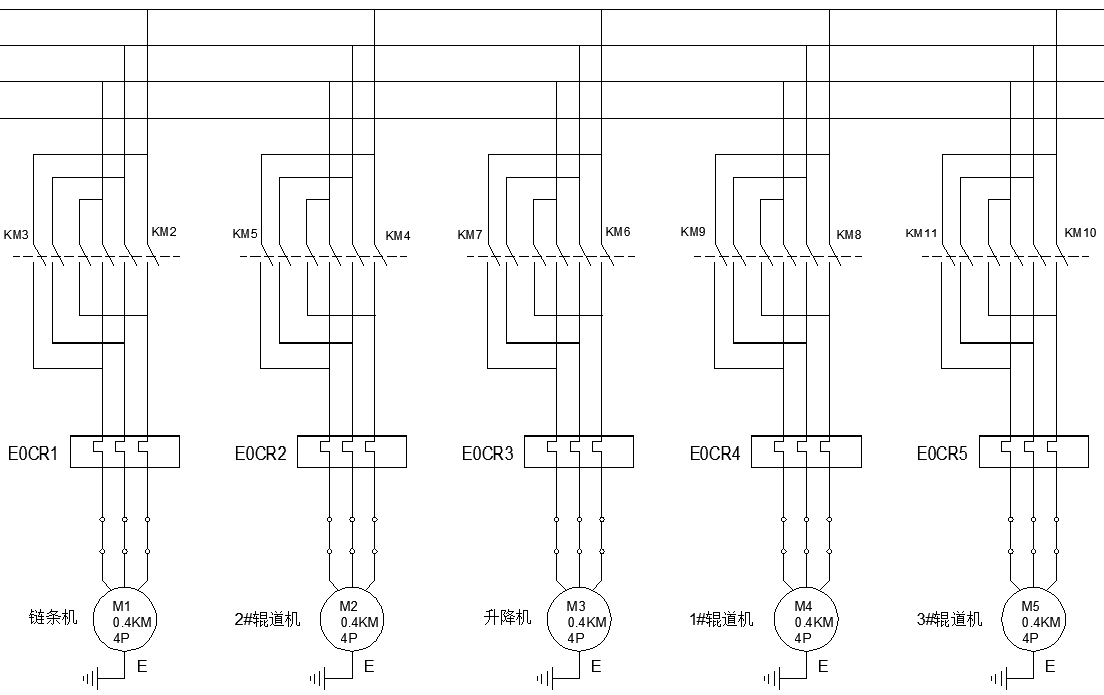

首先,本文采用链条式输送机、辊子式输送机、光电传感器等组成了自动输送分拣系统,通过分析输送分拣系统的功能需求、控制原理、所需传感器类型及其分布情况,运用PLC编程技术及先进的传感技术,完成了系统结构和控制流程设计;其次,根据系统控制要求对PLC系统的I/O地址进行了分配,画出了输入输出端子接线图、电机控制逻辑电气原理图和PLC输入输出原理图,完成了入口出入库、出口出入库、回库与分拣等动作的流程图绘制,并按照模块化方式编写控制程序;最后,分析本设计系统潜在的经济性和环保性,归纳总结了最终设计成果。

关键词:自动化立体仓库;输送机;传感器;PLC;输送分拣;

Abstract

With the continuous expansion of the production scale of modern enterprises and the increasing demand of people, automated three-dimensional warehouses have become an integral part of the modern logistics industry. Transportation and sorting systems in the automation industry are increasingly important. The transportation and sorting system has the ability to transport goods out of the warehouse continuously and in large quantities. The sorting error rate is very low, and sorting operations are basically unmanned, which greatly increases labor productivity and increases the overall efficiency of the company.

First of all, this thesis adopts a chain conveyor, roller conveyor, photoelectric sensor and other components to form an automatic conveying and sorting system. By analyzing the functional requirements, control principles, required sensor types and distribution of the conveying and sorting system, I use PLC programming technology and advanced sensing technologies to complete the design of system structure and control flow. Second, according to the system control requirements, the I/O addresses of the PLC system are allocated. The input and output terminal wiring diagrams and the motor control logic electrical schematics are drawn. And PLC input and output schematic diagrams, complete the flow chart drawing of the entrance and exit of the warehouse, export to the warehouse, return warehouse and sorting, and write the control program in a modular way; Finally, I analyze the potential economy and environmental protection of the design system. Summarizes the final design results.

Key words: automated warehouse, conveyor,sensor ,PLC, conveyor and sorting

目 录

1

摘 要 I

Abstract II

第1章 绪论 1

1.1 课题研究背景 1

1.1.1 自动化立体仓库 1

1.1.2 输送机概述 1

1.2研究目的意义 4

1.3国内外研究现状 5

1.4课题主要研究内容 6

第2章 自动输送分拣系统概述 8

2.1输送分拣系统组成 8

2.2 系统工作流程 8

2.3 本章小结 10

第3章 元器件选型 11

3.1传感器的选择 11

3.3.1光电传感器 11

3.3.2传感器的布局 13

3.2 PLC的选择 15

3.3 本章小结 16

第4章 控制系统硬件结构设计 17

4.1 控制系统组成结构 17

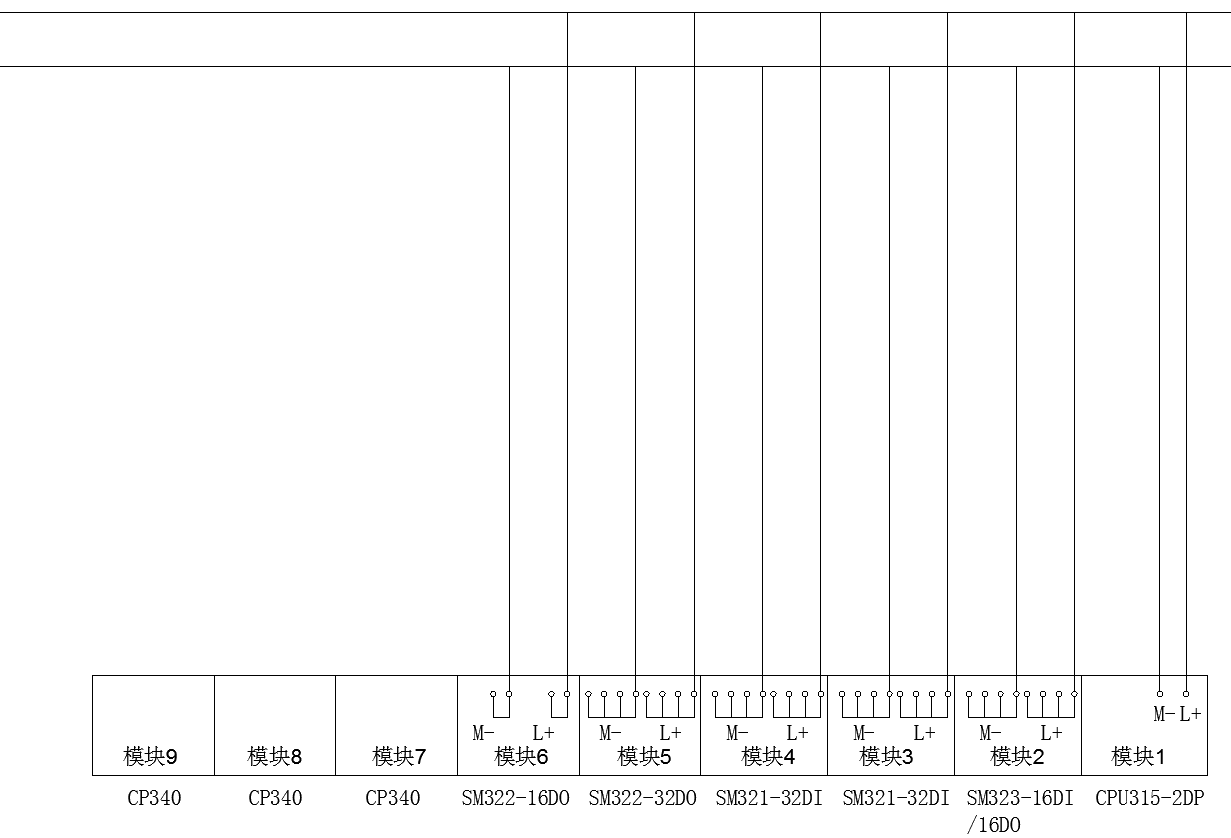

4.2 PLC输入输出接口电路 18

4.3控制系统的电气原理图 21

4.4本章小结 22

第5章 控制系统PLC程序设计 23

5.1 软件设计流程图及思路 23

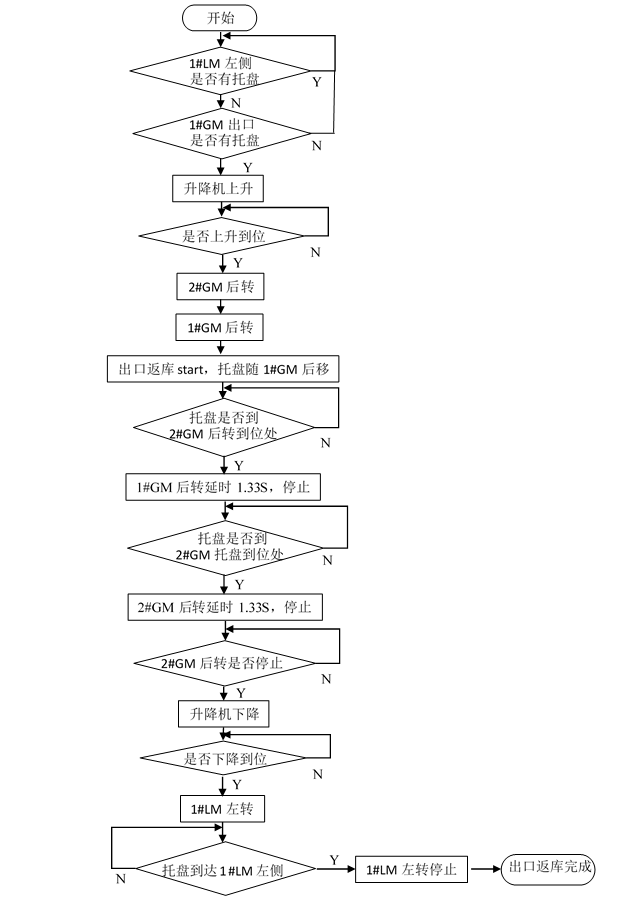

5.1.1 T1出口返库流程设计 23

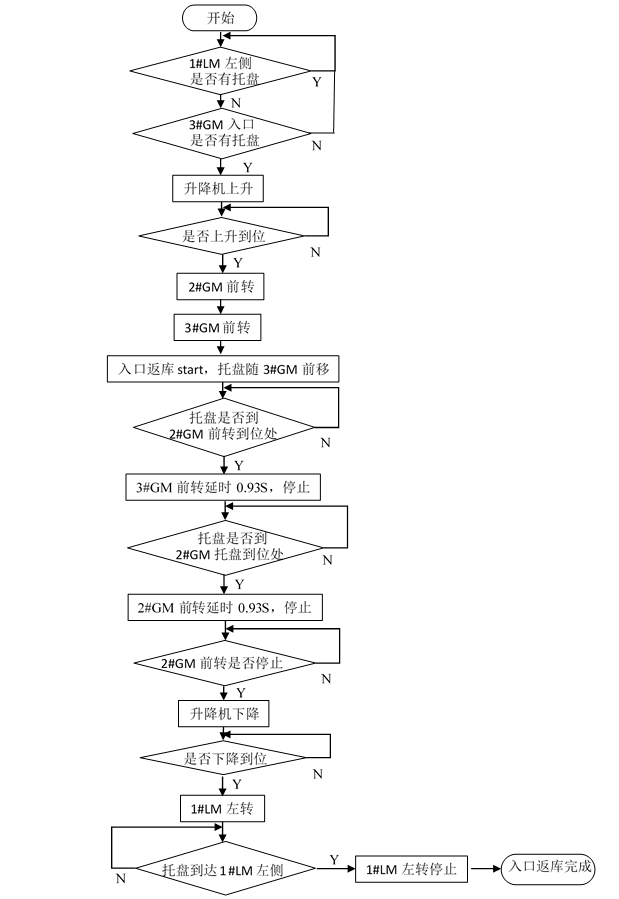

5.1.2 T1入口返库流程设计 25

5.1.3 T1入口出库流程设计 27

5.1.4 T1出口出库流程设计 29

5.1.5 T1回库流程设计 31

5.1.6 T1分拣流程设计 33

5.2控制系统程序梯形图 35

5.3本章小结 52

第6章 经济性与环保性分析 53

6.1 经济性分析 53

6.2环保性分析 53

第7章 总结与展望 54

7.1 全文总结 54

7.2 研究展望 55

参考文献 56

致 谢 57

第1章 绪论

1.1 课题研究背景

1.1.1 自动化立体仓库

自动化立体仓库是一个既庞大又复杂的多功能系统,采用计算机控制系统来进行集中管理控制,实现了单元货物的存取及分拣归类作业的自动化,其组成部分包含:多层货架、堆垛机、输送机、条码检测系统、通讯系统、监控系统、计算机管理系统(WMN)和其它辅助设备,如电缆桥架、配电箱、托盘、调节平台、旋转升降平台等[13]。它以物流集成化为核心思想,应用强大的控制理论和先进的总线、通信技术,使各辅助设备在系统控制下协调配合,准确并高效地完成指定货物的自动出入库作业[1]。随着自动化技术的不断成熟,自动化立体仓库已成为判定一个物流企业是否具有竞争力的重要参考因素。

自动化立体仓库具有输送分拣差错率低、仓储自动化水平及管理水平高、清点盘货可由计算机系统直接记录导出、多层货架存储可节约仓库用地、降低员工劳动强度、提高管理和操作人员素质、、减少存储输送过程中燃料及包装材料的损耗、有效控制资金的流动、提高物流运作效率等优点。随着自动化控制技术的不断成熟,自动化立体仓库受到各大行业越来越广泛的关注与应用。

自动化立体仓库系统主要包括存储系统(货架)、搬运系统(堆垛机)、运输系统(输送机)、消防系统、电控系统、计算机管理系统等六大部分,而输送皮带或者其他输送机所组成的输送部分是实现货物自动出入库及分拣的重要部分,其直接影响仓储作业的连续性和自动化程度。

1.1.2 输送机概述

输送机是在一定的线路上能连续不断地沿同一方向输送物料的物料搬运设备,也被称为连续输送机。输送机是保证自动化立体仓库输送分拣系统稳定运行的动力设备,可将货物往水平、垂直和倾斜三个方向输送,一般会有固定的空间输送线路。输送机负责完成把要入库的货物/托盘输送至堆垛机上,或把堆垛机上将要出库的货物/托盘移送至输送分拣线,进而完成出库的任务。由于输送机能持续不断运作,输送货量大,能进行长距离输送,并能在输送过程中同时完成多个控制要求,所以其在工业生产尤其是物流行业中得到广泛重视和应用。

在物流仓储搬运系统中,集装单元化的搬运作业最为常见,单元负载式输送机为常用的输送机,其常用于托盘、货箱或其它尺寸固定的集装单元货物的输送;单元式负载式输送机根据动力源的有无,主要分为重力式和动力式两大类[2]。重力式输送机根据滚动体的不同,又可分为滚筒式、滚轮式和滚珠式三种类别。动力式输送机以电动机为动力,适用于对自动化程度要求较高的物流企业,动力式输送机因驱动介质的差异,又分为辊子式输送机、带式输送机、链条式输送机和悬挂式输送机等。本设计方案中的输送机以电机为动力源,为动力式输送机,下面将对其分类及应用进行详细介绍。

(1)辊子式输送机

辊子式输送机由一排等间隔距离,且在同一平面排列的辊子组成。其辊子主动转动,能严格控制货物运行状态,实现货物的精准可靠地自动化输送;辊子式输送机价格偏贵,适用于运输重物,通道口分/合流和货品分类等。其结构如图1.1所示。

图1.1辊子式输送机

(2)带式输送机

带式输送机的皮带可伸缩性能好,可在水平和倾斜方向运输,在输送途中能保证货物定位精确,常用于输送各种具有规则或不规则形状的货物。其结构如图1.2所示。

图1.2带式输送机

(3)链条式输送机

链条是链式输送机的传动和输送元件,它以导轨作承载,以承托的方式输送货物,常用于输送有特定尺寸的承载单元,如栈板、塑料箱等,也可将其它形状的货物合理堆放于承载托盘上进行输送。根据链条动作方式不同,链式输送机分为滑动式和滚动式两种。链式输送机常见结构如图1.3所示。

图1.3链条式输送机

滑动链条式输送机的链条直接承受货物重力,链条在导轨上滑行时,产生较大的摩擦力,故导轨材料要求摩擦系数足够小且能耐磨[2]。该类输送机结构不复杂、易维护、价格低,但会产生过多噪声、需损耗大量动力且不能承受重物,适用于轻物品、短距离的输送。

滚动链条式输送机通过输送链的滚轮与托板之间产生滚动来控制物件的输送。此类输送机动力损耗低、可进行大负荷承载、构造和维护容易,但输送速度较慢,常用于配送中心和仓库的配送、包装区域。

(4)悬挂式输送机

悬挂式输送机为一种空间封闭的运输系统,适用于仓库内部成件物品或货物及集装单元材料的空中运输。悬挂式输送机采用立体空间布置,几乎不会影响地面设备的安放和作业,能合理利用仓库空间,具有一定经济合理性。悬挂式输送机常见结构如图1.4所示。

图1.4悬挂式输送机

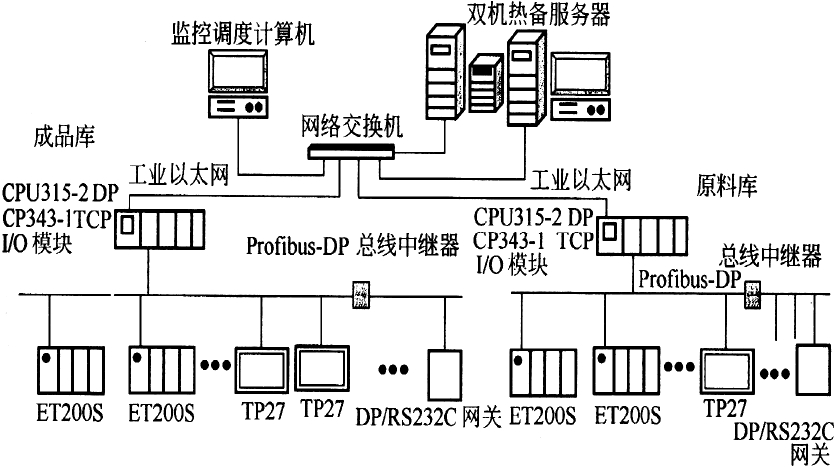

在自动化立体仓库输送分拣系统中,使用了大量传感器用以检测输送货物的位置及运行状态,既可确保货物位置停靠的准确性,又能实时监控输送机和货物的状态。无论是从上位机监控系统,还是在地面操作站台上,都能够实时看到输送机的运行状态、负载实况,并可进行远程操控。输送分拣系统采用西门子PLC进行控制,PLC系统通过网络与其它设备进行数据、状态信息交换[3]。在上位机网络关机情况下,输送控制系统与堆垛机控制系统可以直接实现点对点通讯,完成数据交换,以保证出入库输送作业的正常进行。当上位机系统正常恢复工作后,控制系统会自动将要交换的数据同步至上位机。

1.2研究目的意义

输送分拣系统是一种能将随机的、不同种类和去向的货品,按照上位机发出的指令要求完成相应货物的出入库及分拣流程的物料搬运分拣系统。

社会生产力在不断提高,商品种类繁多,在过去的生产和流通行业中,货物的输送分拣流程具有费时长、需要投入大量人力物力、占地面积大、输送分拣极易出现差错、控制管理困难等缺点,而自动化立体仓库中的输送分拣系统正好解决了上述难题,逐步发展成物料搬运系统的重要角色,广泛应用于食品、医药等生产物流行业。

输送分拣系统具有如下特点:

(1)运作效率高,能连续不断并大量地输送分拣货物。自动输送分拣系统为流水线式的自动化作业模式,不受天气环境、时效、人的体力极限等方面的约束,可以连续不断地高效运行,且在单位时间内能输送大量货物出入库,传统的叉车运送模式和人工拣取方式是无法与之相比的。

(2)出入库自动化,准确率高。自动输送分拣系统中运用了大量的传感器用于托盘的到位检测及加减速控制,通过上位机发出的不同通道的不同出入口的的出入库指令,在程序指令的控制下,能够十分准确地到达目的地,完成出入库作业。同时传感器能耗低,可保证输送系统高效运作,一定程度上精简了人工叉送货物出入库的繁琐流程,大大节约了人力成本和能耗。系统运行速度和信息综合处理速度极快,不仅解决了生产效率低的问题,增加了企业整体经济利润点,也对操作人员的素质的管理人员的水平提出了更高的要求。

(3)智能管理控制,作业基本实现无人化。计算机控制系统是自动输送分拣系统的核心,它能大量存储系统中的各种信息如各批号货品的货位、系统库存数量、某天出入库数量、操作人员明细等信息,并辅助操作人员管理数据信息,货物和信息处理过程中的出现差错的可能性低,人工统计和管理与这强大系统相比远不能及,系统作业过程的精确性和信息处理的及时性,大大提高了企业内部物资的流通速度,极大地降低仓库储存费用;采用自动输送分拣系统,无需投入大量人员进行人工拣取、搬运、堆放物料的操作,且现场人员不必实时跟踪物料,并进行大量且繁琐的手工报表登记工作,计算机系统能够自动记录出入库及分拣的数量统计,自动生成报表,减少人员的使用,减轻操作人员的劳动任务,因此自动输送分拣系统能够最大限度地减少繁琐的人为操作,基本做到无人化。

(4)符合经济环保的理念。系统采用托盘或货箱作为存储和输送单元,一个输送单元可同时输送大批货物,并能有效避免货物在输送途中与输送设备发生碰撞而破损,大大降低了破损率,减少了货物存储包装过程耗材的大量使用,减轻了生态环境的负担;采用计算机系统进行货物出入库管理,所有出入库信息均可存储在计算机系统中,无需人为统计和手工记录,提高了操作效率,避免大量使用纸张,在发展中贯穿了经济环保的理念。

新一代的输送分拣系统和控制装置,正解决着当今趋向于复杂化及自动化的制造、配送行业中所面临的效率与成本问题。社会生产力的提高不仅在推动输送机技术的发展,也同样推动着分拣技术的发展,当中包括最终用户以更少设备处理更大吞吐量的需要,以及大家对于节能减排和可持续发展越来越多的重视。

1.3国内外研究现状

现代物流的理论己渗入世界各国经济生活的各领域,自动化的物流体系已成为现代化企业降低成本、扩大规模的关键部分。日本是世界上自动化物流技术发展最快、工业应用最多的国家之一,2016年,日本国内已投入使用的自动化立体仓库已达4000多个,累计拥有7000多台堆垛机,七百多万个货位,2亿个承托单元;截至2017年,日本的物料搬运产业产值超过400亿美元,其中立体仓库和AGV小车等直接组成自动化物流系统的基础设施,产值在1997年就已经达到了27亿美元。自动化物流体系的产品在1992年便已发展成为德国机械制造业的最大分支,其产值在2016年约有1000亿马克。

80年代初,我国才刚开始自动化立体仓库的概念引进和初步设计,由于当时的国内生产制造水平较低,再加上企业对立体仓库的要求并不高,只有少数立体仓库采用计算机控制,实现了出入库和账目的低级自动控制,大多数立库中的堆垛机只能通过人为手动操控出入库作业。自动化立体仓库的研发设计和应用得到迅速发展是在90年代后期。在自动化控制技术日益成熟的今天,国内越来越多企业开始越来越重视自动化立体仓库在提高企业整体效益过程中所发挥的重要作用,在自动化立体仓库领域投入的研发资金日益增长,同时国内众多科研机构和高等院校在物流自动化的开发研究和工程应用中充当着重要角色,推动着国内自动化技术进一步发展。

输送设备在我国古代便早已有应用,现代斗式提升机和刮板输送机的设计灵感便是源自古代使用的高转筒车和提水翻车;1868年,英国发明设计出了带式输送机;1887年,德国设计出了惯性输送机[4]。随着机械生产制造技术、化工技术和金属工艺技术不断发展进步,输送机结构和功能得到不断完善,功能不仅仅局限于车间内部或是企业之间的物料搬运,已逐渐发展成为当代自动化搬运系统中的关键部分。

张革平在《生产线输送机电气控制系统》一文中,研究了某炮弹生产线的地面输送控制系统设计,文中采用S7-300PLC可编程控制技术,选用DTS4地面反向积放式输送机,对炮弹运输链系统的防爆要求的设备选型和设计,最终输送机系统通过PLC控制,完成物料的自动化输送、储存、分检、传递等功能,实现复杂生产过程的自动化,更有效地组织快节奏、高效率的现代化大规模生产[5]。

归超在《基于带式输送机的物料输送线研究与开发》一文中,对带式输送机整体结构进行了选型设计,对输送带进行了动力学分析并建立了输送机的动力原型,对传感器进行了选型,利用PLC程序控制和软件组态,实现了带式输送物料输送线自动可靠的控制[6]。

戴俊在《基于PLC控制的物料自动检测与分拣系统设计》一文中,针对公司生产的小型农用滚筒筛产品中的配件生产过程实现自动化而进行的自动分拣系统的研究,提出了一种基于可编程控制器PLC和气动控制的物料自动分拣系统,结合了气动控制、PLC控制技术、变频器变速控制、触摸屏等技术,完成了PLC控制系统、气动控制系统的设计[7]。

钱铖在《企业自动化立体仓库输送系统构建及其优化调度算法仿真研究》一文中,深入地研究了输送系统的生产工艺流程及特点,并结合某企业实例,对其输送系统进行了设计建模,利用QUEST软件对模型进行了仿真。为了进一步提高输送量,实现供需的实时性,满足多点同时输送的需求,在该输送网络模型的基础上,深入地研究了蚁群算法;将蚁群算法进行了改进,以研究模型中的堆垛机--输送系统的排序调度和输送网络路由优化调度问题,最终结合算法对系统模型进行了仿真,证明了该调度规则和算法的正确性和有效性,使得系统物流更加畅通和平滑[8]。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: