基于SolidWorks的RTG40金属结构设计及虚拟装配毕业论文

2020-04-04 12:50:37

摘 要

轮胎式集装箱门式起重机(以下简称RTG)是一种可以进行中长距离移动的、利用上空位置在集装箱堆场作业区来进行标准化集装箱吊起和运输工作的起重机,属于桥门式起重机的一种。RTG工作性能稳定,工作效率较高,目前已广泛投入到工业生产使用之中。本文主要采用许用应力法进行RTG门架的金属结构设计,设计内容包括主梁设计、端梁设计、支腿设计和焊接连接设计,之后还分别进行了主梁的强度和刚度校核、端梁的强度和刚度校核、支腿的稳定性校核,在生成cad图同时,还利用solidworks软件进行了三维模拟建模。通过在RTG一系列设计、计算及绘制等设计过程中,和老师密切交流关于起重机的经验知识,不但阅读了大量起重机结构和设计的专业书籍,同时在参考许多机械设计手册的数据,并充分认识到了RTG主要金属结构,以及机械设计的基础步骤,对大型机械结构设计的力学分析也有了更深层次的理解。

关键词:RTG;金属结构;solidwork

Abstract

The tyre type container gantry crane (hereinafter referred to as RTG) is a kind of crane which can carry on the medium long distance and use the above location in the operation area of the container yard to carry on the lifting and transportation of the standardized container, which belongs to the bridge door type crane. RTG has stable performance and high efficiency. Now it has been widely used in industrial production. This paper mainly uses the permissible stress method to design the metal structure of the RTG portal frame. The design includes the main beam design, the end beam design, the leg design and the welding connection design. After that, the strength and stiffness of the main beam, the strength and stiffness check of the end beam, the stability check of the leg and the stability check of the leg are also carried out. At the same time, the CAD diagram is generated. The 3D simulation modeling is also done by using SolidWorks software. Through the design, calculation, and drawing of a series of RTG, we communicate closely with the teacher about the experience of crane. Not only do I read a lot of professional books on the structure and design of the crane, but also refer to the data of many mechanical design manuals, and have fully realized the main metal structure of RTG and the mechanical design. The basic steps also have a deeper understanding of the mechanical analysis of large mechanical structure design.

Key Words: RTG; Metal structure;solidworks

目 录

第1章 绪论 1

1.1 RTG概述 1

1.2 研究目的及意义 2

1.3 国外研究状况 2

1.4 国内研究状况 3

1.5 RTG的设计参数 4

1.6 设计方法 5

第2章 门架尺寸设计 6

2.1 设计方案的选择 6

2.2 起重机跨度 7

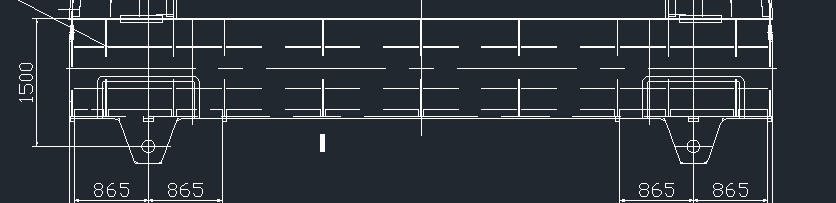

2.3 大车轮距B0 7

2.4 主要结构尺寸估算 7

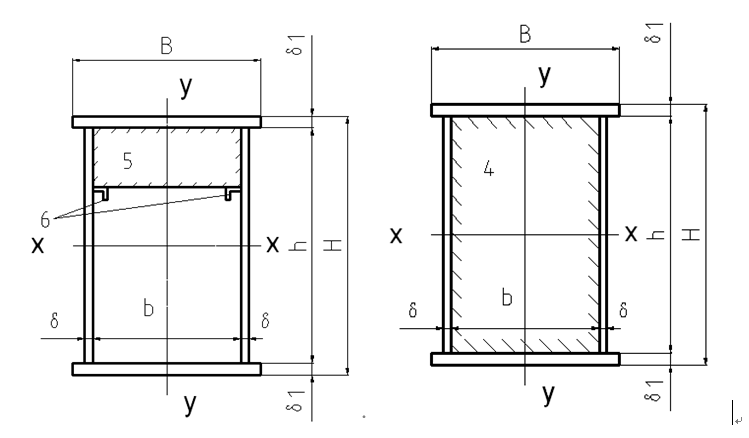

2.4.1 主梁尺寸估算 7

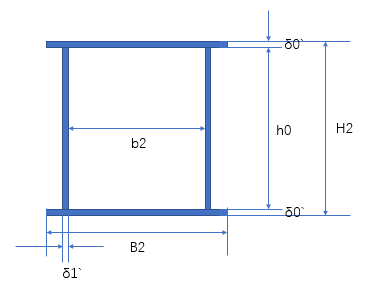

2.4.2 端梁尺寸估算 8

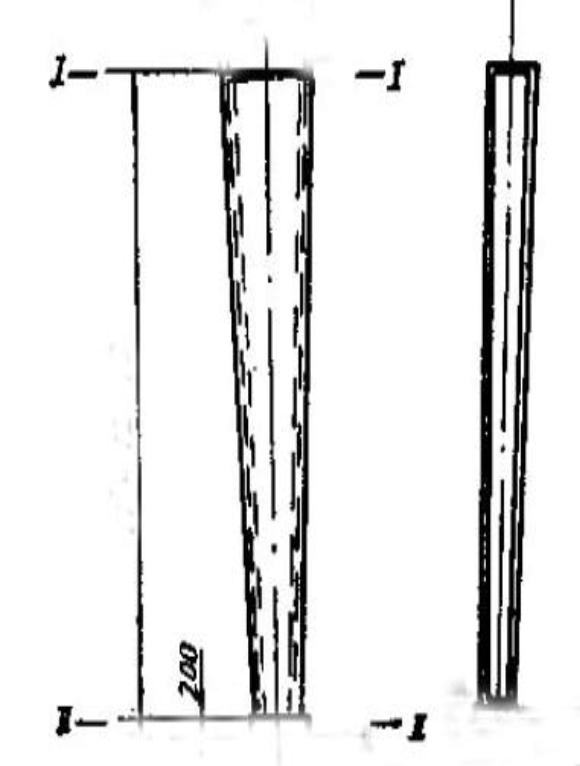

2.4.3 支腿尺寸估算 9

2.4.4 加劲板布置初步选择 10

第3章 载荷计算 12

3.1 固定载荷 12

3.2 移动载荷 12

3.3 风载荷 12

3.4计算载荷 13

第4章 主梁校核 14

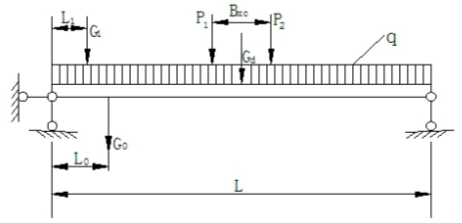

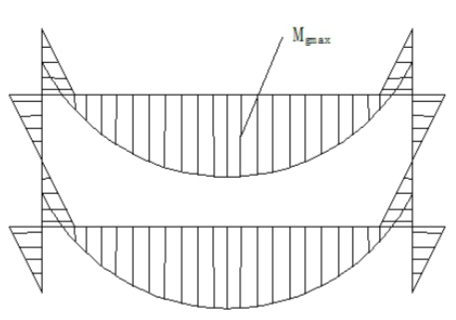

4.1 弯矩计算 14

4.2 强度验算 15

4.3 刚度验算 16

4.4 桥架拱度 17

第5章 端梁校核 18

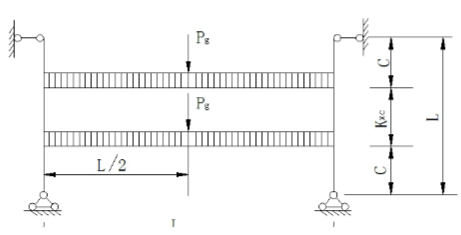

5.1 弯矩计算 18

5.2 强度验算 18

第6章 支腿校核 20

第7章 主梁和支腿的连接 22

第8章 整体设计说明及总图展示 24

第9章 经济性和环保性分析 25

第10章 结论 26

参考文献 27

致 谢 28

第1章 绪论

1.1 RTG概述

轮胎式集装箱桥门式起重机(RTG)是目前使用最为广泛的对集装箱货物进行堆码作业的专用机械,用于重复装卸、起吊标准集装箱,工作具有周期性,工作过程中机构会进行频繁的起动、转向等作业。桥门式起重机的工作特点会直接影响到其结构和设计计算方法[1]。RTG的主体结构由主梁、支腿和横梁组成,主梁放置在支腿上,并通过焊接固连在一起,端梁和支腿相接部分也通过焊接结构固连在一起,形成一个“门型”结构,受力时将主梁上小车吊装的重量传递到端梁上,再从端梁传到门腿上,通过门腿上的轮胎将力传给地面,最终实现吊装重物过程中起重机门架部分的整体稳定性。除此之外,RTG还具有大车运行机构(即通过大车车轮进行双梁门架的垂直方向移动)、小车运行机构(即在主梁上的小车水平移动的需要的机构)、起升机构(吊具起吊重物在上空进行移动的机构)、柴油发电机系统(提供能量的机构)和司机室(人为进行起重机操控的结构),机构和结构组合起来才是一个完整的机械设备。RTG最大的特点是利用车间、仓库和料场的上空来进行货物的起放和吊运工作,而正是由于它这个特性为地面设备运行和人员走动腾出了大量空间,可以完美的实现空间最大的利用率,上空货物运行和地面人员工作互不影响,提高了工作效率,具有其他机械无法取代的优越性。

在本文中,我们主要阐述一下RTG的门架金属结构部分。门架由主梁、门腿和端梁组成,其中主梁的长度基本等于整个跨度,起重机的大部分受力都由它主要承受,不仅要承受主梁自重引起的均布载荷,还要承担小车的重量以及小车起吊重量,承受的总重量非常大,所以在设计金属结构时,要进行重点分析。目前国内主梁设计以箱形截面梁和桁架截面梁为主,其中桁架结构梁强度比较高,但在节点处容易出现应力集中,甚至产生裂纹,结构也相对较轻,对于只承受垂直载荷的主梁或者只有轻微水平载荷的梁来说,桁架梁结构是最为理想的型式。而箱形截面梁在我国的起重机械设计中运用非常广泛,我国桥门式起重机的主梁全部采用箱形梁。这种桥架的结构优点是制造较为方便,可以有效节省人力和制造时间,并且可以进行专业化批量生产,结构高度也小,可以完美适应不同场合和工艺要求的需要,在安装和维护上也更为方便快捷,可以同时承受垂直载荷和水平载荷的作用,缺点就是自身重量较大,不方便移动。为了减轻箱形主梁的重量,可在主腹板上开窗口,并且在窗口上镶嵌板条式框架,既减轻了重量又能够保证腹板的稳定性,这种结构一般称之为“空腹箱形”。主梁上还需要铺设小车轨道以备小车行驶,当小车一侧轨道的中心线正好和箱形主梁上翼缘板的中心线重合时,这样布置结构的梁称为中轨箱形梁;当小车一侧轨道的中心线与主腹板的垂直平面重合时,这样布置结构的梁称为偏轨箱形梁。不同轨道布置的梁受力特点也不一样,中轨箱形梁的小车轮压先经传到翼缘板,再通过翼缘板本身和板内的大、小隔板传给梁的主腹板,在小车轮压的作用下,翼缘板将和轨道产生共同弯曲,所以翼缘板中会产生附加的局部弯曲应力。偏轨箱形梁上的小车轮压则对翼缘板没有大的压力作用,小车轮压大部分都是作用在主腹板上,再由主腹板传递给下一层,对翼缘板没有大的损害,不会导致翼缘板发生弯曲变形以及产生局部弯曲应力。端梁在起重机中也发挥着重要作用,起重机进行平移运输需要由它来承载。为了运输方便和安装的高效快捷,端梁一般采用两段式,一头与支腿焊接起来,另一头通过螺栓和另一段端梁连接。门腿的主要作用是将主梁和端梁承受的力传递给大车轮胎,主要受到垂直载荷的作用,通常采用变截面箱形结构,在设计时要考虑到强度、刚度以及稳定性的要求。

1.2 研究目的及意义

起重机其实是个古老的机械设备,最早的起重机模型应该就是采取杠杆原理利用轱辘去取河里的水了,根据当时的社会条件,只要能取到河里的水就是成功的。但是随着时代的发展,我们开始要考虑如何更好更快更有效率的取到“水”,这便是研究起重机结构的目的,为了让起重机变得更好,更加能满足时代对它的要求。

轮胎式集装箱起重机(RTG)是目前广泛流行的大型专业化集装箱堆场的专用机械,用于装卸标准集装箱,是一种循环、间歇运动的机械[2]。主要工作任务是在柴油发电机的驱动下,利用专有的抓取设备从某个位置将标准集装箱吊起,然后移动至堆放位置,再放下集装箱,重复多次,完成一定区域内集装箱的合理堆放。RTG特点是利用车间、仓库和料场上空来进行货物的起放和吊运工作,正是由于它这样的工作方式,给地面设备运行和人工操作腾出了大量空间,具有其他机械无法取代的优越性,目前机械吊运中大量采用RTG。现代工业生产都朝着模块化、自动化发展,而RTG是实现大型设备机械化的重要设备和工具,使用起重机来进行生产作业和货物堆垛作业可以大大减轻劳动操作者的负担,并且实现机器控制,更加精准有效,显著提高了生产率。但是随着国民经济的日益发展,制造行业对起重机的要求越来越高,我们迫切的需要在RTG的研究上更进一步,从根本上解决在实际运用中出现的“不适症状”,并且将这种大型笨重的机械设备往轻便、实用、低成本上发展,建设出更好的劳动作业方式。

1.3 国外研究状况

通过阅读大量国内外关于起重机的文献后,我们发现国内起重机的发展还是比不上外国,但是我们不断学习、积极研究,也取得了十分不错的成果。

首先阐述一下国外起重机制造业的发展:相比较而言,国外比国内早一步开始了对起重机的研究分析,并成功制造出了大量起重机,具有更好的经验积累。目前国外起重机发展趋势较好,基本能够满足各大生产制造的要求,所以现在开始研究如何提升起重机的品质。主要表现方面有以下几点:①起重机制造开始追求大型化、轻便化,着重研究如何降低起重机的总重量,提高起吊重量,让起重机在起吊重物时更加快速,提高起重机吊物移动的速度,并且工作过程往更加安全可靠性发展。②常用起重机小型化、便捷化发展,在很多领域需要用到通用起重机,即没有特定的尺寸要求,对起重量的要求程度也不高,吊取的重物没有一定的标准的起重机,这种起重机就要着重往小型化发展,适当较低起重机的高度和宽度,轮胎移动性较好,能够完美的移动到需要吊取重物的地方。③零件产品标准化、模块化,对于一些要求不高的产品,要制定一定的生产标准,由厂家专门生产这一系列的零件产品,在制造起重机时只需要像购买螺丝一样报号就可以买到合适的零件,这样可以大大缩减制造起重机花费的时间,也方便生产专门的模具,便于实现大批量生产的可能。④逐步实现自动化、智能化,现在的时代是追求智能的时代,如何将起重机与计算机技术联系起来,通过电脑来自动实现作业工作,并且实现与其他生产机械的配合工作,这将是未来的主要研究方向。⑤起重机构造美观化、轻型化,探究不同金属的特点,争取在起重机上使用更加高强度的薄型金属,不断提高总的承载能力,并且结构追求稳定可靠,减少焊缝的数量,避免达到疲劳极限,提高使用寿命。

1.4 国内研究状况

相比较而言,我国的起重机的发展存在许多问题。起重机制造厂家要按照客户的要求来设计承担不同功能的起重机,这要求在厂房建好前,客户就要将厂房建筑的蓝图发给制造厂家看,厂家根据蓝图和要求设计出起重机的外型的基本尺寸和主要参数,再反馈给客户,客户满意后才能进行下一步的生产计划。总的方向虽然与外国制造没有差异,但是细节上存在如下弊端:①设计手段不够标准,工艺水平低下。国内虽然已经在使用cad软件制图,但是使用水平层次不齐,并且几乎只能得到总图,不能对主要受力点进行分析。还有就是技术还没有渗透到各个制造部门,有些制造部门的工装设备还很落后,装配和检测技术也没有及时的更新,不能跟上科技的发展,导致部件强度不够高,整个起重机的设计也不能达到最优化。②没有系统化、通用化、标准化。大部分的生产过程都是由一个企业完成,企业需要配备大量的设备和人才,一方面增加了企业的负担,另一方面使得生产周期延长。③交货期长。由于工艺、技术和人力等方面的原因,我国的交货时长是外国的两倍左右,这严重影响了企业的实力,在与外国企业竞争时处于劣势地位。

我国起重机今后的发展应主要往以下几个方面去:①对起重机受力特点有具体明确的分析,将起重机的构造往整体化发展,不断分析新技术新设备,加大先进设备的使用,力求降低整机重量。②起重机配件要有完整、性能高的配件套,为制造起重机时选择配件提供更多的选择余地,使得起重机的性能可以得到最充分的发挥。③广泛采用电液比例控制系统和智能控制显示系统,控制精度高,安装使用比较方便,智能控制显示也能清楚的反应起重机的实时工作状态,方便人力去进行控制调节和掌握最新动态。④起重机往起吊重量越大、跨度更大、起升高度越高了发展,实现高效的大吨位起重机运输机械的设计和使用。

现代工业发展十分迅速,人们不再满足于单一品种大批量的起重机,多品种多批量的起重机应运而生。为了紧跟世界生产发展的步伐,走上时代的潮流,我们必须将计算机技术和起重机机械生产设计联系起来,利用先进的技术去完善生产过程,生产出国际上更需要、更有用的产品,不断提升我国的综合国力。

1.5 RTG的设计参数

参数名称 | 数 值 | 备 注 | |

额定起重量t | 吊具下 | 40 | |

含吊具及上架 | 51 | ||

小车总重t | 30 | ||

起升速度m/min | 额定载荷 | 20 | |

空载 | 40 | ||

起升加速时间s | 额定载荷 | 20 | |

空载 | 4 | ||

起升减速时间s | 额定载荷 | 2 | |

空载 | 4 | ||

小车运行速度m/min | 70 | ||

小车加速时间s | 4 | ||

小车减速时间s | 4 | ||

大车运行速度m/min | 额定载荷 | 25 | |

空载 | 100 | ||

大车加速时间s | 额定载荷 | 2 | |

空载 | 8 | ||

大车减速时间s | 额定载荷 | 2 | |

空载 | 8 | ||

风速m/s | 工作时最大风速 | 20 | |

非工作时最大风速 | 55 | ||

锚定时最大风速 | 55 | ||

跨距m | 23.47 | 堆六列,集卡边置 | |

起升高度m | 15.24 | 吊具下,堆四过五 | |

小车轨距m | 6.4 | ||

小车行程m | 18.8 | ||

基距m | 6.4 | ||

车轮中心距m | 2.5 | ||

柴油机电动驱动 | |||

整机工作级别 | A7 | ||

轮压t≤ | 32 | ||

1.6 设计方法

进行起重机的金属结构设计,一般有两种方法,一是许用应力法,二极限状态法。

许用应力法是使在外载荷的作用下结构和机构以及连接部分产生的应力和变形不会超过结构的许用承载能力的设计方法[3]。设计步骤如下:首先要进行载荷计算;由于实际载荷和理论载荷会有一定的偏差,因此要乘以一个载荷系数来修正;将修正后的计算载荷进行组合,按照载荷组合表以及实际情况来要求来确定组合方式,得到总组合载荷;再根据载荷在结构上的作用形式求出最大应力;将求出的最大应力与许用应力的值相比较,最大应力小于许用应力值即为达标。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: