基于DSP的起重机智能监控装置研究与开发外文翻译资料

2022-10-10 14:32:15

英语原文共 4 页,剩余内容已隐藏,支付完成后下载完整资料

基于DSP的起重机智能监控装置研究与开发

周洪,杨晨,邓其军,夏明晔

武汉大学自动化系

湖北 武汉

邮箱:yc1987409@163.com

摘 要:起重机及其产业发挥在国民经济中一个非常重要的作用。目前,起重机行业发展越来越成熟,但起重机的监测设备的发展相对滞后。这些因素影响整个起重机行业的水平的提高。同时,这些因素也导致在实践中用户的起重机的监控和管理的困难。因此起重机在操作过程中有一定的安全隐患。 针对起重机监控装置的发展滞后于起重机产业发展的现状,本文以液压式汽车起重机为对象,分析了国内外液压式汽车起重机在系统载荷、力矩建模方面存在的问题。提出了一种既有理论建模,又有数据分析建模的新建模方式,并且结合 DSP 技术,完成了整套起重机监控系统装置的整体设计以及相应的硬件和软件设计工作。从而对整套装置的具体实现进行了详尽的研究与分析。

关键词:DSP,起重机,智能,监控。

一、引言

起重机在国家经济中占据着一个十分重要的地位。随着起重机的复杂多样的经营环境,在起重机的运行过程中存在许多风险因素。所以起重机是一种事故发生率高的机械。在国内外的起重机设备事故已造成严重的经济损失,甚至人员伤亡。我们必须使用监控装置,确保起重机安全的范围内运行[1] [10]。然而,目前国内起重机监控设备远远落后于我国起重机行业的发展。目前国产起重机监控设备的缺陷主要表现在以下两个方面。随着工业的飞速发展,起重机在此中饰演着一个重要的角色,尤其在建筑、物流等方面的运用。因此,为了减少起重机的事故率以及经济和人员损失,起重机安全监控系统的研究非常必要,是必不可少的。由于在实践中用户的起重机的监控和管理的困难。因此起重机在操作过程中有一定的安全隐患。 针对起重机监控装置的发展滞后于起重机产业发展的现状本文对起重机工作原理和监控方案进行了详细阐述,分析了国内外起重机监控系统的研究现状和意义。然后,对起重机监控系统进行设计。本课题的监控系统运用角度传感器、鞘式重量传感器、绝对式光电编码器等,通过创新的安装方式,提高了起重机安全监控的技术性能。

1、起重机载荷和力矩计算模型粗糙,大多使用插值、查表法等方式进行数据处理,导致计算模型基本没有可移植性。

2、监控装置硬件基础相对落后,基本使用8位或16位单片机为系统硬件核心,造成系统功能的开发受限,无法完全满足起重机设备新的监控要求。

针对这种情况,本文设计开发了一种基于DSP的起重机智能监控装置。系统首先将传感器提供起重机参数信号转化为数字信号,然后利用DSP,结合本文设计的起重机载荷、力矩计算模型,得到相应参数值,完成对起重机基本状态的监控。同时,系统包含有非正常运行参数自动存储、随时读取以及设备远程监控等功能。

二、系统总体设计

对于不同类型的起重机,其监测装置的设计思路几乎是相同的;唯一的区别是,控制参数和方法。本文主要以液压式汽车起重机为例来阐述起重机监控系统的设计。提出了一种新的基于DSP的智能起重机控制系统,该系统利用丰富的接口和DSP的强大的数据处理能力,并与一系列的硬件的组合,如A/D转换芯片,存储器,解码器和GPRS通信模块。随着相关的数学模型,该系统提供了具有稳定性好,准确,可扩展性的特点,使起重机智能监控系统很好的解决。

A:系统技术要求

首先,我们提出以下的液压起重机监控系统[1-3]的基本要求:

1、系统计算模型应当具有可移植性,并且便于设备的调试。因此,不适合采用传统的查表和插值法相结合的建模方法。

2、系统计算模型计算精度需要达到国家相关标准。

3、系统硬件设计应符合目前起重机监控系统的发展趋势。

在起重机运行中,监控系统需要实时获取起重机吊臂抬升角度、吊臂长度和吊臂支撑油缸上下油腔压力等各起重机运行参数,并通过计算相关模型,得到准确的起重机负载和力矩等数据。针对起重机各种运行状态,在发生危险状况时,监控系统能快速响应,提供报警并控制起重机自动进行相关动作,避免事故的发生。同时,监控系统能自动分析起重机的运行状况,当起重机非正常运作时,监控系统能自动将相关运行数据存入存储器,随时供用户分析和使用。起重机远程监控设备能够对起重机进行实时远程监控,并实时获取起重机所有相关运行数据。

B:系统方案设计

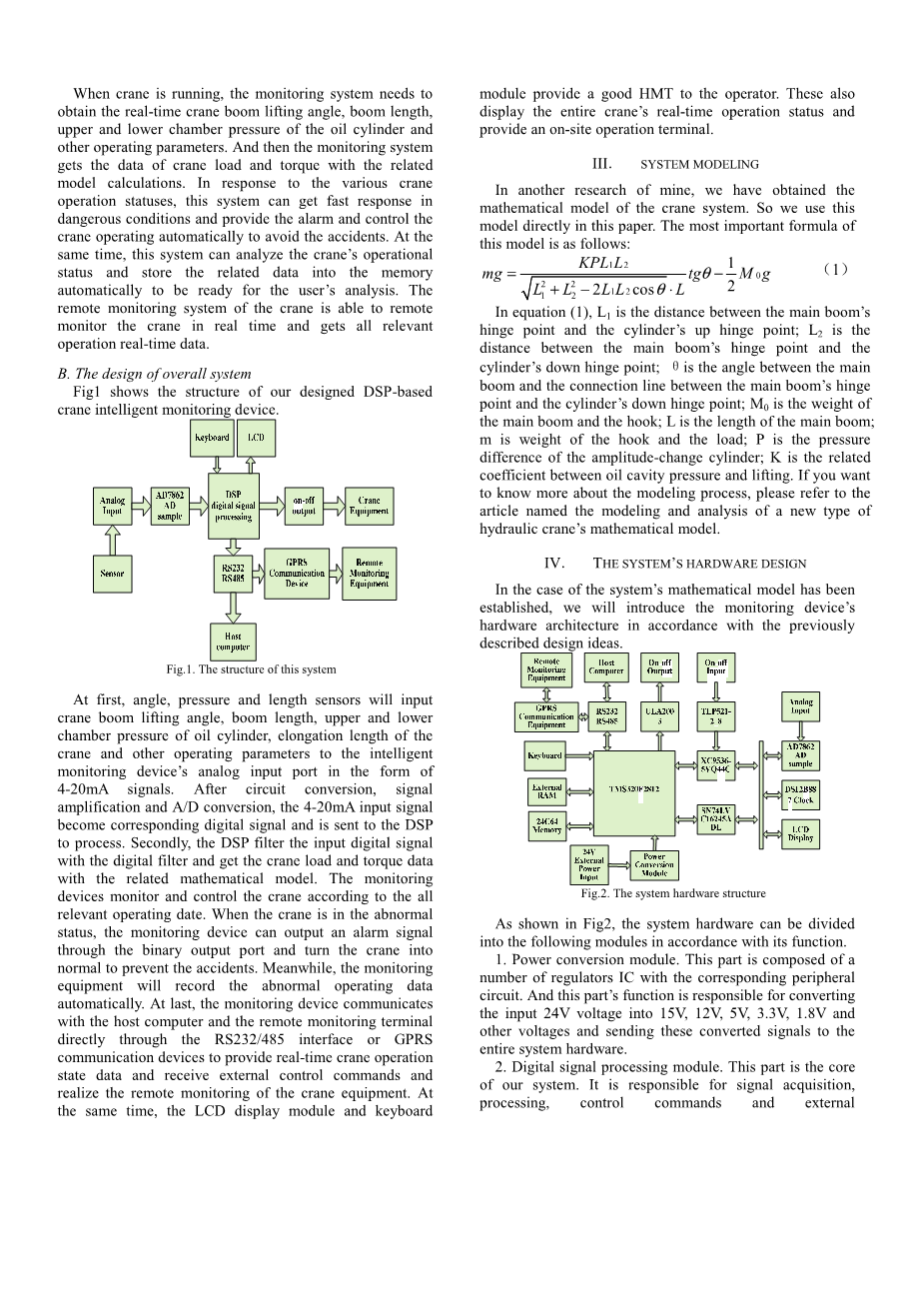

图1显示出了我们的设计基于DSP的起重机智能监控装置的结构。

图1、该系统的结构

首先,角度、压力和长度等传感器将起重机吊臂抬升角度、吊臂支撑油缸上下油腔压力和吊臂伸长长度等参数,以4-20mA电流信号的形式输入起重机智能监控装置的模拟量输入口。输入的4-20mA电流信号经过转换电路、信号放大和A/D转换后得到数字量信号,以供DSP进行计算处理。接着,DSP对输入的各起重机参数数字量信号进行数字滤波处理,并通过相关数学模型,计算获得起重机机的负载和力矩等数据。监控装置根据起重机所有相关运行数据情况,对起重机进行运行监控。当起重机运行出现异常时,监控装置通过开关量输出端口提供报警信号,并对起重机进行相应动作,使起重机向着正常的方向运行,预防事故的发生。同时,监控设备会自动对起重机异常运行数据进行记录。

最后,监控装置与主计算机和直接在远程监视终端通过RS232/485接口或GPRS通信设备,以提供实时的起重机作业状态数据和接收外部控制命令,实现起重机设备的远程监控通信。同时,LCD显示模块及键盘模块为操作人员提供 了一个良好的人机接口,以实时显示起重机的各运行状态,并提供了一个现场操作终端。

三、系统建模

在我的另一项研究。我们已得到的起重机系统的数学模型。所以我们直接在本文中使用此模式。他最重要的这个模型的公式如下:

|

KPL1 L2 |

1 |

|||

|

mg |

L12 L22 minus; 2L1 L 2 costheta; sdot; L tgtheta; minus; |

2 M 0 g |

||

式中: L1为主臂绞点与油缸上绞点距离; L2为主臂绞 点与油缸下绞点距离; theta; 为主臂和主臂绞点—油缸下绞点连线间的夹角; M0为主臂 OA和吊钩的重量; L 为主臂的长度;m为吊钩和载重的质量和; P为变幅油缸的压力差; K为起重机油腔压力与起重量的关系系数。

四、系统的硬件设计

在系统数学模型建立好的情况下,根据上述基于DSP的起重机智能监控装置设计思想,本节主要介绍实现监控装置目标的系统硬件结构。系统硬件结构如图2所示。

图2、系统硬件结构图

如图2所示,系统硬件可根据其功能被分为以下模块。

1、电源转换模块主要由多个稳压集成电路结合 相应外围电路组成,负责将 24 V 电源输入转化为15V、12V、5V、3.3 V 和 1.8V等多个电压等级,供整个硬件系统各模块和传感器等使用。

2、数字信号处理模块是系统中的核心信号处理模块。系统采用美国德州仪器公司( TI)的TMS320F2812芯片,它是本系统的核心,负责信号的采集、处理、控制命令和对外通信[28]。

3、模拟量信号采集模块主要由运算放大器LM224和A/D采样芯片AD7862组成,完成对传感器提供的模拟量电流信号的采样。

- 译码及接口扩展模块主要由复杂可编程逻辑器件XC9536-5VQ44C及总线收发器 SN74LVC16245ADL组成,主要对系统的多个控制、标志信号进行逻辑编程及模块间电平转换,并扩展系统接口资源。

- 数据通信模块主要由芯片MAX232、MAX485及GPRS通信模块组成,完成就地监控装置与上位机、远程监控设备的通信。

- 人机接口模块由240times;128大屏幕LCD及3times;4键盘组成系统的友好人机界面,对起重机运行状态进行详细显示,并提供控制输入接口。

- 时钟及存储器模块由DS12B887时钟芯片及24C64 存储器芯片组成,为监控系统提供当前时间及作为整个监控装置的数据存储空间。

五、系统的软件设计

基于DSP的起重机智能监控装置的软件设计,主要通过对DSP编程实现。系统软件总体流程图如图3所示。

图3、软件流程图

程序初始化主要包括以下内容。

1、DSP相关功能模块的初始化,包括外围功能模块、功能模块向量表、系统时钟、GPIO、中断、串口和事件管理器的初始化。

2、DS12887时钟功能模块的初始化,包括进行内部时钟时间自调,获取秒、分、时、日、月、年和星期的值。

3、24C64存储功能模块的初始化,包括对存储器地址中的多个数据进行初始设定。

4、LCD显示模块的初始化,包括清屏、设置LCD的CGRAM、为LCD的各显示设定以及初始化屏幕显示内容等。

系统初始化后,首先对键盘进行扫描,检测是否有键盘操作信号输入。然后等待采样定时的到达,进入A/D采样程序。得到采样数据后,利用中值滤波加消抖滤波法,对采样数据进行滤波。然后利用计算模型,对有效采样值进行相关计算,并分析计算结果,确定起重机的运行状况。同时系统开启外部数据输入的中 断,当有外部指令输入时,进入中断读取指令。最后,根据键盘扫描结果、采样值分析结果和外部指令要求,对屏幕进行更新,并执行相应动作。执行动作内容主要包括故障报警、起重机制动等开关量信号的输出,向上位机、远程监控装置发送起重机运行参数信号等。本节着重介绍的是A/D采样程序、数据滤波程序和数据通信程序。

A:A/D 转换程序设计

AD转换方案是用于A/D采样模块的控制和取样。得到起重机吊臂长、吊臂抬升角度和吊臂支撑油缸上下油腔压力信号的采样值,并将采样值传送给 DSP芯片。A/D采样程序控制 A/D转换芯片 AD7862以 0.5 kHz的频率进行采样,即采样间隔为2 ms。采样速率利用DSP芯片F2812 内部定时器 0进行精确控制。 在 T0 中断发生后,DSP在T0 中断服务子程序中控GpioDataRegs. GPADAT. bit.GPIOB3。AD7862的CON-VST 接收到该信号后开始对电压波形信号进行采样。 采样完成后发出一个中断信号到F2812的外部中断XINT1 ,XINT1中断产生进入中断子程序读取A/D采样值。4 个信号的值按顺序逐个采样的方式获得, 采样值存放在数组 sample1[1000]、sample2[1000]、sample3[1000]、sample4[1000]中。 A/D采样的程序流程如图4所示。

图4、A/D采样流程图

B:数字滤波方案设计

DSP应用系统的干扰不能完全依靠硬件解决,因此,有必要进行软件抗干扰设计。对于实时数据采集系统,为了消除传感器通道中的干扰信号,在硬件上常采取有源或者无源 RLC网络,构成模拟滤波器对信号实现频率滤波。同样,运用CPU运算、控制功能也可以实现频率滤波,完成类似模拟滤波器的功能。这就是数字滤波。在一般数据采集系统中,常采用一些简单的数值、逻辑运算处理来达到滤波的效果。这些方法有中值滤波、算术平均滤波、递推平均滤波、限幅平均滤波、一阶滞后滤波和限幅消抖滤波等。这样经过数字滤波,可以减少系统的随机干扰对采集结果的影响。本次研究对采样结果采取了中值滤波和递推平均滤波。在系统滤波程序中,首先对20个(可以设定) 采样值进行中值滤波,得到有效采样值,再使用递推平均滤波对多个有效采样值进行滤波,得到最终采样数据,供计算程序计算使用。通过两次滤波,可以基本除去系统脉冲扰动并消除起重机运行时的抖动对数据的影响,得到平滑的采样数据。采样数据过滤软件过程如图5所示。

图5、数字滤波过程图

- 结论

本研究开发的基于DSP的起重机智能监控装置已经实现起重机的全方位监控功能的新型起重机载荷和扭矩计算模型。这项研究不仅完成了监测装置的设计,也完成了RS232/485与监控设备和主计算机,远程监控设备之间的GPRS网络的通信。与国内一般的起重机监测设备相比,我们的系统具有以下特点。1:利用理论模型和数据分析模型相结合的方法来构建起重机负载和扭矩的计算模型。与传统的造型方法相比,这种方法是便携式的,容易进行调试。2:高性能DSP作为监控装置的核心部分,该系统的数据处理能力,稳定性和可扩展性得到了增强。3.在无线遥控技术,该系统实现了远程监控,管理和调度的功能。4:本系统可以自动保存非正常运行参数和在任何时候被读出。这些功能的好处找到起重机设备存在的安全漏洞,并确保起重机的正常运行。本文研究开发的基于 DSP 的起重机智能监控装置,与国产一般起重机监控装置相比,具有以下特点: 采用理论建模与数据分析建模相结合的建模方式,具有可移植

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[151618],资料为PDF文档或Word文档,PDF文档可免费转换为Word