基于液体喷射抛光技术(FJP)的冲头抛光机设计毕业论文

2020-02-19 19:58:34

摘 要

冲头在小口压-吹工艺法生产玻璃制品过程中有着至关重要的作用,直接影响着玻璃制品的表面质量,也因此对冲头的表面光洁度提出较高的要求。冲头制备的工艺路线一般为:选材→形状加工→表面研磨→抛光。但是,长期以来,我国在研究冲头高质量、高精度抛光方面的进展缓慢,至今冲头生产的最后一道抛光工序大多仍然采用的是手工抛光,其抛光效率低下、周期长,而且抛光质量不稳定、成本代价高。

鉴于此,利用液体喷射抛光具有的抛光特性完全柔性、材料去除稳定以及抛光工件适用范围广的优势,设计出一种液体喷射抛光机,实现冲头的高效率、高精度的抛光,以弥补国内冲头抛光的空缺。

本文针对难以实现冲头的高精度、高效率轴向抛光,首先充分了解各类抛光方式的抛光特点,分析比较现有抛光设备的适用性,说明液体喷射抛光技术在冲头抛光方面的优势,通过对抛光机性能和冲头抛光要求的分解,进一步明确抛光机的组成部分及布局,制定总体设计方案;然后,从部件动作的实现、装配位置精度的要求、冲头的定位夹紧及上料等方面综合考虑,对液体喷射抛光机的关键部件进行了详细的设计,完成基础部件的计算与选型;最后,利用SolidWorks软件对各部件进行三维仿真建模并装配成虚拟样机,完成所有要求的工程图以及对一些部件进行干涉分析和受力分析。

关键词:冲头;液体喷射;轴向抛光;自动上料

Abstract

The punch plays a vital role in the production of glass products by the small-mouth pressure-blowing process, which directly affects the surface quality of the glass products, and therefore imposes higher requirements on the surface finish of the punch. The process route for punch preparation is generally: material selection → shape processing → surface grinding → polishing. However, for a long time, China has made slow progress in researching high-quality, high-precision polishing of punches. Most of the last polishing process in punch production still uses manual polishing, which has low polishing efficiency, long cycle, and no polishing quality. Stable and costly.

In view of this, the liquid jet polishing has the advantages of complete flexibility of polishing, stable material removal and wide application range of polishing workpieces, and designs a liquid jet polishing device to achieve high efficiency and high precision polishing of the punch to make up for domestic The vacancy of the punch polishing.

In this paper, aiming at the high-precision and high-efficiency axial polishing that is difficult to realize the punch, firstly fully understand the polishing characteristics of various polishing methods, analyze and compare the applicability of the existing polishing equipment, and explain the advantages of liquid jet polishing technology in punch polishing. By decomposing the performance of the polishing equipment and the requirements of the punch polishing, the components and layout of the polishing equipment are further clarified, and the overall design scheme is formulated; then, the realization of the component movement, the accuracy of the assembly position, the positioning and clamping of the punch and the upper Considering materials and other aspects, the key components of the liquid jet polishing equipment are designed in detail to complete the calculation and selection of the basic components. Finally, the three-dimensional modeling and simulation of each component is performed by SolidWorks software and assembled into a virtual prototype to complete all Engineering drawings and interference analysis and force analysis of some components.

Key Words:Punch;liquid jet;axial;polishing;automatic feeding

目录

第1章 绪论 1

1.1 研究目的及意义 1

1.2 国内外研究现状 2

1.3研究内容 3

第2章 液体喷射抛光机总体方案设计 5

2.1液体喷射抛光机基本要求 5

2.2液体喷射抛光装置基本组成 6

2.3液体喷射抛光机整体形状设计 6

2.4液体喷射抛光机布局设计 7

2.5液体喷射抛光机总体方案设计 8

第3章 液体喷射抛光机机械结构设计 9

3.1浆料输送设计 9

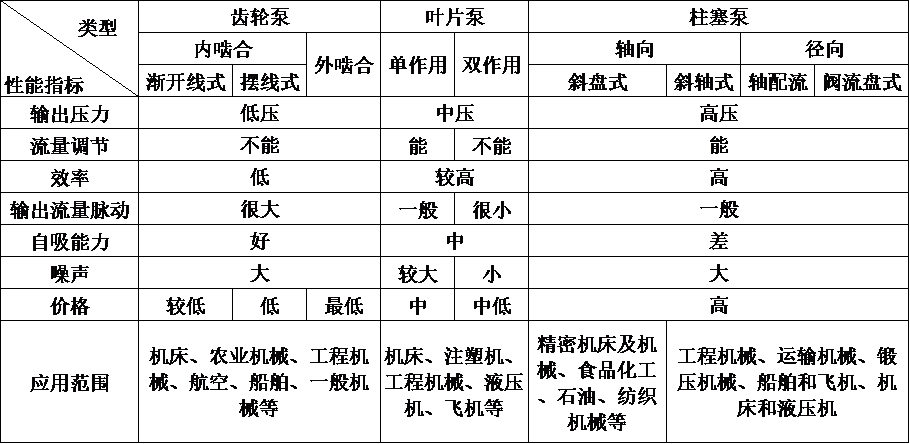

3.1.1液压泵选型 9

3.1.2电机选型 10

3.2工作台的设计 11

3.3定位夹紧装置设计 13

3.3.1冲头的定位 13

3.3.2夹紧气缸的选型 13

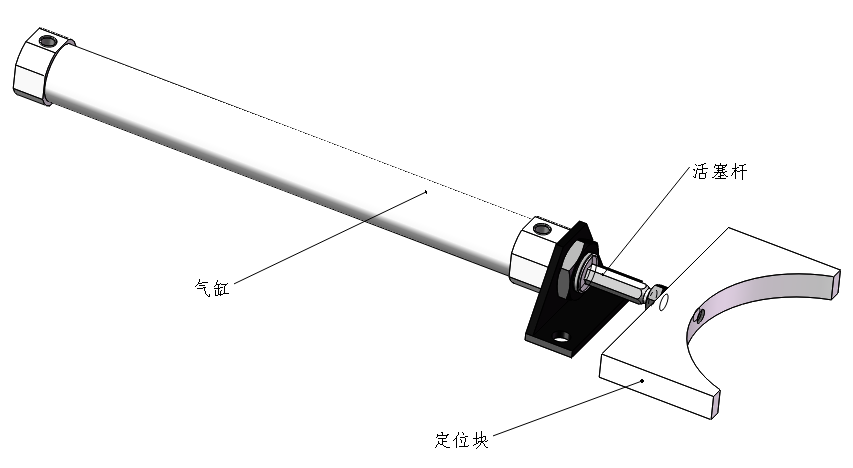

3.4上料装置设计 15

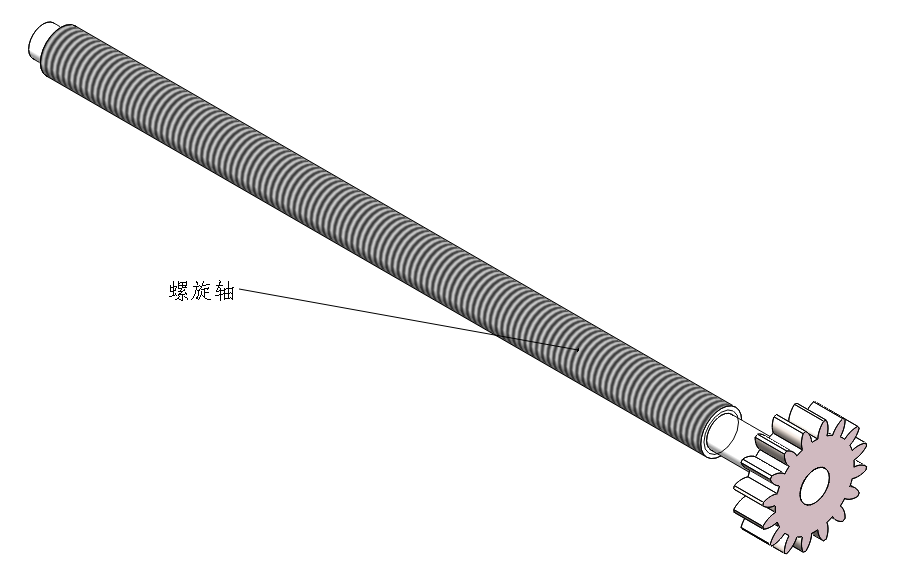

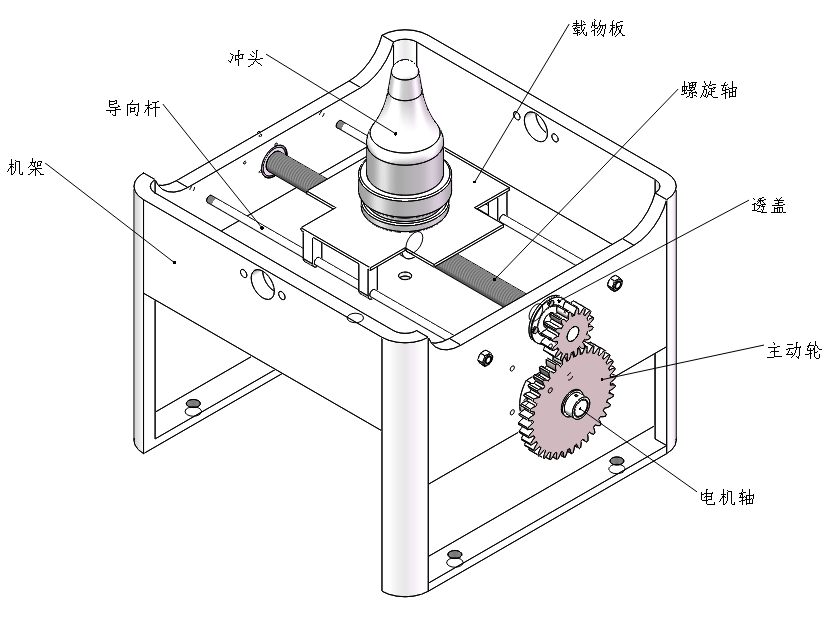

3.4.1上料装置结构设计 15

3.4.2上料气缸的选型 16

3.5磁力分离装置设计 17

第4章 虚拟样机及分析 19

4.1虚拟样机 19

4.2干涉检查 19

4.3有限元分析 21

第5章 总结与展望 22

5.1总结 22

5.2展望 23

参考文献 24

致谢 24

绪论

1.1 研究目的及意义

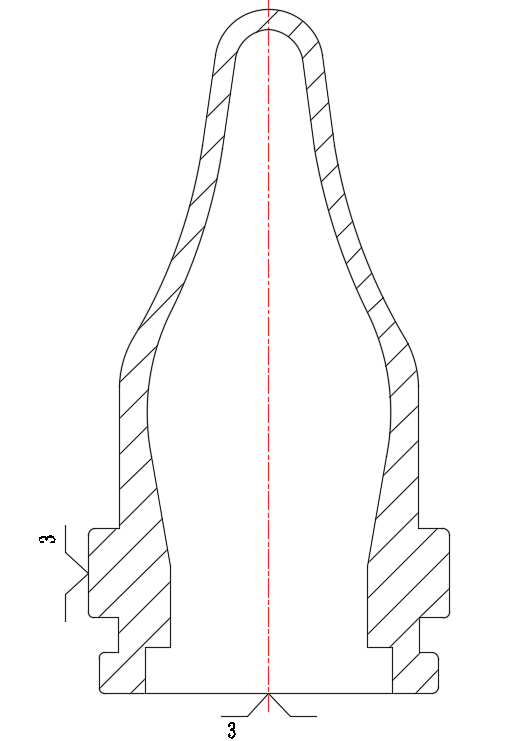

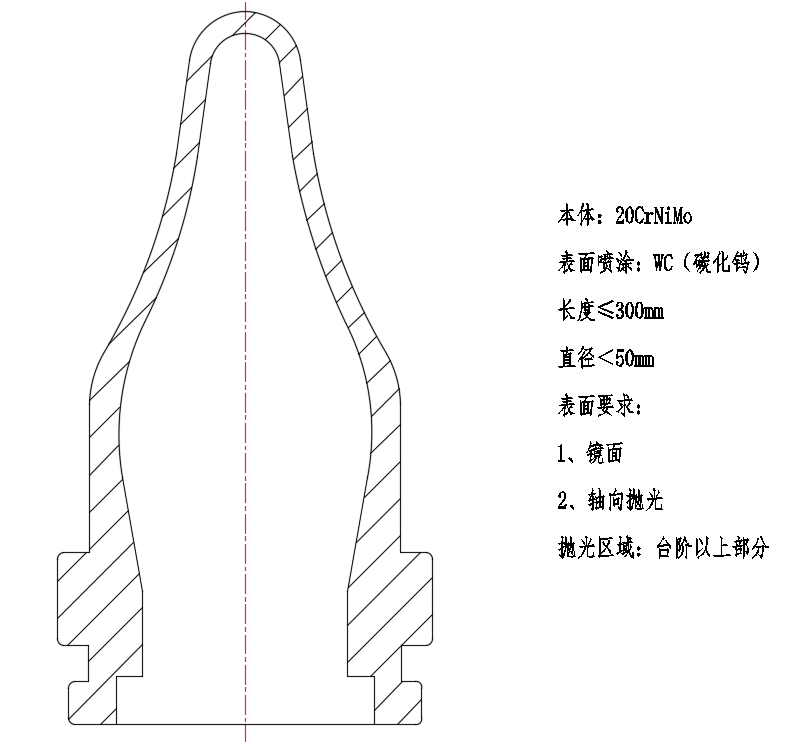

玻璃模具是玻璃制品成型的主要工艺装置,也是玻璃制品生产制造中的主要要素之一。它的质量直接影响着自身的使用寿命,同时也与玻璃制品的外观质量、生产效率、生产成本密切相关。而冲头作为玻璃模具中的关键性零件,是采用小口压-吹工艺法生产玻璃制品(如玻璃瓶、啤酒瓶等)的必备部件。冲头的材质为在20CrNiMo本体上喷涂碳化钨层,其结构图如图1-1所示。

玻璃模具是玻璃制品成型的主要工艺装置,也是玻璃制品生产制造中的主要要素之一。它的质量直接影响着自身的使用寿命,同时也与玻璃制品的外观质量、生产效率、生产成本密切相关。而冲头作为玻璃模具中的关键性零件,是采用小口压-吹工艺法生产玻璃制品(如玻璃瓶、啤酒瓶等)的必备部件。冲头的材质为在20CrNiMo本体上喷涂碳化钨层,其结构图如图1-1所示。

图 1‑1 冲头结构图

冲头的作用是在初模和口模内压制玻璃液,使得玻璃液形成瓶口和初坯,其工作时沿着自身的轴线直线进给;此时,冲头的外表面受到高温熔融状态的玻璃液包裹,内腔中的冷却器则使得冲头快速冷却。根据冲头的工作原理可知,冲头的关键结构在于台阶以上部分。而玻璃液对台阶以上部分的形状十分敏感,哪怕是极其微小的尺寸偏差都会影响玻璃制品的表面质量,也因此对冲头的表面光洁度提出了非常高的要求。对成型后的冲头外表面(台阶以上部分)进行研磨后抛光可降低冲头表面粗糙度,使其光洁度达到镜面要求,满足冲头生产与使用的标准。

目前,对于冲头的抛光,多采用传统的手工抛光,其所带来的弊端仍然很多。第一,由于需要借助人力抛光,成本代价高,浪费宝贵的劳动力资源;第二,由于工人的作业强度大,加工者易疲劳,抛光质量难以保障,稳定性差,容易受到外部环境因素的干扰与影响;第三,存在作业安全隐患,因为不管是人还是机器持冲头,都会无可避免的将手指触及旋转部件,导致发生安全事故;最后,由于需要手工与机器配合抛光,因而抛光效率受到影响,抛光周期长。

综合以上可以看出,冲头抛光仍然存在着非常大的问题,也是我国在这方面的短板。况且,冲头在极冷极热的极端环境下工作,使得其成为易消耗品,在工业生产中也是大批量生产,对它的抛光过程实现自动化、高精度、高效率,不仅能够节省不少的加工成本,而且可以提高生产效率和质量,缩短生产周期。因此,设计出一种新型实用的高效率、高精度及自动化抛光机具有极大的市场价值,同时对冲头的发展也具有极其重要的现实意义。

1.2 国内外研究现状

- 从模具的抛光工艺来看

在模具制造行业中,无可置喙的是模具型腔的表面质量决定制件的质量,而模具的优劣又主要取决于抛光工艺。正因如此,早在上世纪70年代后期,美、日、德等国就已经开始研制新的抛光加工方法,其中得以运用的有:超声抛光、混粉电火花大面积抛光加工、脉冲电流电化学抛光、电解电火花复合抛光、超声电解复合抛光、挤压珩磨、磁力研磨、磁流变抛光等[9][10][11][13],这些抛光工艺的出现有效地解决了模具表面抛光困难的问题[9][10][11]。

- 从抛光设备的研究来看

到1980年时,日本、美国、德国和法国都已经开始进行模具抛光自动化系统的研究,并相继推出了模具自动抛光机[12]。

21世纪初,日本SODICK公司与日本永田精机公司、冈山大学宇野研究室共同研制了电子束镜面加工装置EBM(电子束有效范围为),使用电子束对模具型腔表面进行镜面加工,达到了大面积、高效率的金属表面镜面加工的目的[13]。

长期以来,我国在研究模具高质量、高精度抛光方面的进展比较缓慢。据了解,中国科学院长春光机所利用磁流变抛光技术研制出了自己的实验样机,可以实现较高精度的抛光[14]。西安工业大学研制的电解-机械复合抛光可用于各类回转零件的镜面光整加工,其表面粗糙度值最高的可达,抛光设备可由普通机床改造而成,低成本可获得较高的抛光性能。

- 从抛光设备的使用上来看

到目前为止,市面上只有部分大模具公司会使用全自动研磨抛光机,主要是因为价格太昂贵,例如:法国Seva抛光机为50万美金一台,日本产的Flex-Polisher抛光机为25~50万美金一台;其次,这种机器主要适用于研磨抛光新模具的切削表面,投资回报率低,要8~20年才能收回成本[12]。

- 从抛光设备的专用性来看

大部分的抛光设备都是基于某一种抛光工艺方法而研制出来的通用抛光设备,其适用性太强。通俗来讲,只要是抛光技术所适应的模具型腔的种类,该抛光设备都能对模具进行抛光加工。但是,对于某些因特殊性能要求而设计的结构,这些设备就无法高精度与高效率的完成抛光工艺,这也是该类抛光设备的短板之处。而对冲头来说,其关键结构为其台阶以上部分,并且考虑到冲头的工作方式,若采用通用性的抛光设备,不仅无法对其进行轴向抛光,甚至抛光精度无法达到要求。因此,在这种情况下,针对冲头的抛光,还是应该采取专用的抛光设备来完成冲头的抛光。

随着技术的不断研究与发展,越来越多样化的抛光方式应用于模具抛光工艺中,数量越来越多的抛光设备被研发出来。但是,专门针对于玻璃模具用的冲头的抛光设备的设计却并不多。截止目前,国内唯有常熟建华模具科技股份有限公司于2015年发明了玻璃模具用的冲头的自动抛光装置[16],但并没有投入市场使用,也就导致了国内对此类冲头的抛光工艺仍然滞留在较传统的抛光工艺,普遍为机械抛光和手工抛光,它们不仅抛光效率低、成本高,而且加工出的表面质量差、加工稳定性差,无法达到所需的镜面光洁度要求;而在国外,只有英国的Hunprenco公司成功研发出了此类冲头的自动抛光机,因此冲头抛光的自动化工艺大部分被该公司所垄断,一些国内厂商会选择委托该公司进行最后的抛光工艺,以求镜面光洁度,如此一来就大大增加了冲头的制造成本。

1.3研究内容

根据冲头的结构特性,考虑其工作方式,要想实现冲头的轴向抛光,以磁流变抛光技术为例,它具有抛光特性稳定,没有抛光盘的磨损以及可以制造复杂形状的表面等优点;但是,它无法抛光曲率半径小的凹曲面,对需要抛光表面的要求较高,并且抛光时材料去除量少,抛光前需要预先抛光处理,工艺方法过于繁杂,所以不太适用该类冲头的抛光。

而在国内外研究现状中提到的其他的抛光技术都或多或少的有些不太适用,最佳的抛光方式是流体抛光;其一,因为流体抛光可充分利用流体的流动特性,不受抛光工件的轮廓形状与位置的限制,只要流体能够“流到”需要抛光的表面就可以进行抛光;其二,因为流体抛光时,只需要控制好流体“流动”的方向,那么就容易实现轴向抛光;其三,因为流体抛光具有自带冷却效果与自动清除碎屑的功能,无需考虑加工冷却问题以及切屑清除问题,有利于减少能耗,降低抛光成本,提高抛光效率。

流体抛光技术有液体喷射抛光(Fluid Jet Polishing,简称FJP)和磨粒流抛光(Abrasive flow Machining,简称AFM)两种技术。液体喷射抛光技术更是已经被证实其可以应用于光学精密加工,表面光洁度能够达到镜面及以上。

液体喷射抛光技术是利用由小喷管喷出的混有磨料颗粒的高速抛光液作用于工件表面,借助于磨料颗粒的高速碰撞剪切作用达成材料去除的目的[14]。在喷射抛光的过程中,浆料中蕴含的高速磨料颗粒就好比是一把把小型的柔性车刀,在不断的对着工件表面切削加工,一点点的降低其表面粗糙度值。而且,液体喷射抛光技术相比较其他抛光方式,具有去除函数保持稳定,抛光特性不受工件位置的影响。

从国内外研究现状可以看出,针对冲头抛光的自动化装置的设计本就少,再加上机械抛光或者手工抛光难以避免的缺陷,无法满足冲头表面光洁度的要求,因此需要寻求新的抛光方式来设计冲头抛光专用设备。本文基于液体喷射抛光技术专门针对冲头的抛光来设计一个自动抛光机。

一、根据冲头轴向运动的工作方式要求,设计抛光机实现冲头的轴向抛光,使抛光痕迹与冲头实际工作方向一致,有利于冲头使用性能的提高;

二、为符合自动化生产的要求,使抛光机能够实现冲头的自动上料,按照一定的生产节拍完成加工工序,设计专用的冲头上料装置;

三、在喷射抛光时,为提高浆料的回收利用,节约资源,降低生产成本,对磨料颗粒与切屑进行分离过滤,设计一个浆料切屑分离装置;

最后,在满足前面的三个基本功能与要求的前提下,降低制造成本,缩短制造周期,尽量设计简单的机构,选择标准零件,使抛光机结构紧凑,装配方便,维修容易,操作简单。

液体喷射抛光机总体方案设计

2.1液体喷射抛光机基本要求

在液体喷射抛光机设计时,除了要做到结构简单,保证抛光效率,装配维修方便外,还需要满足以下的要求:

1、适用性方面的要求

液体喷射抛光机应具有较强的灵活性,对于结构原理相似的冲头,只需更换抛光机的少许零部件就可以对其实现轴向抛光。

2、使用性能的需求

- 液体喷射抛光机在工作台处的结构需要保证高的刚度和高的强度;

- 液体喷射抛光机要拥有较长的使用寿命,保证其能长期安全稳定的运行;

- 液体喷射抛光机需要抗振动、防污染;

- 液体喷射抛光机要拥有高的安全性,避免作业隐患,防止安全事故。

3、设备成本的控制

- 在保证安全性的前提下,尽量选择性价比高的材料来制造;

- 要保证低耗能高效率。

4、生产节拍的确定

- 生产节拍:每分钟至少完成一个冲头的抛光;

- 合格率要求:需达到96以上%;

5、基础元件的选择

- 液压泵和电机:保证浆料的正常运输,安全可靠,采用力士乐液压设备:

- 气动元件:满足功能需求,价格低廉,选用SMC气动元件;

- 其他基础件:购买铭牌产品。

2.2液体喷射抛光装置基本组成

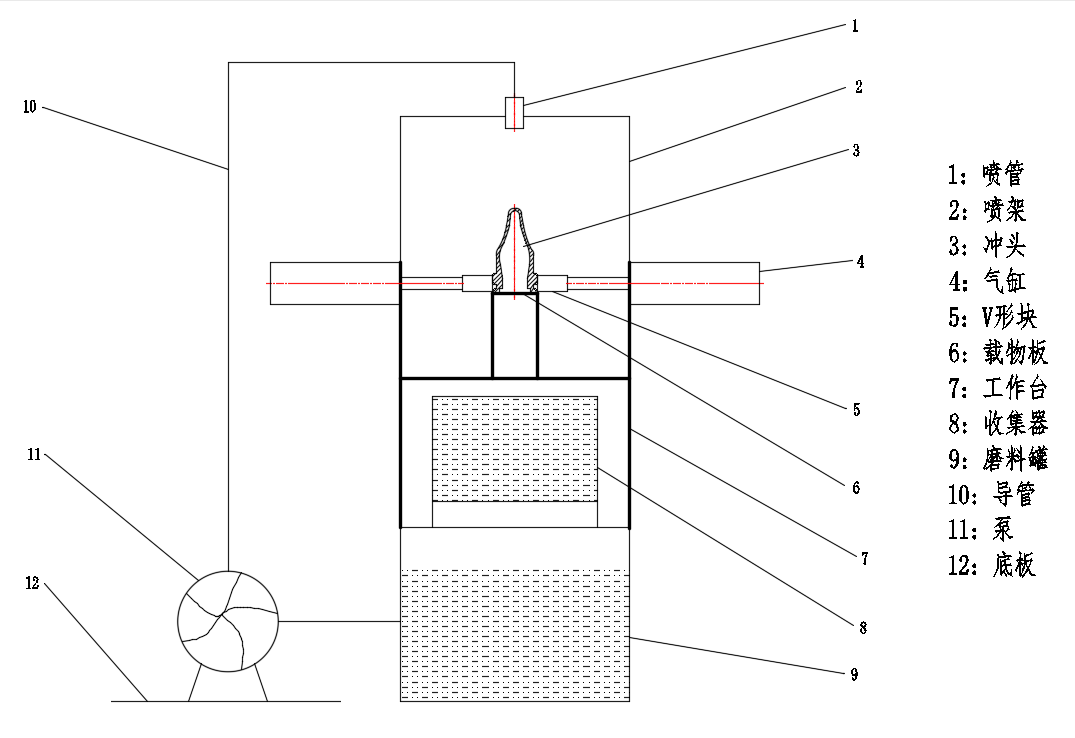

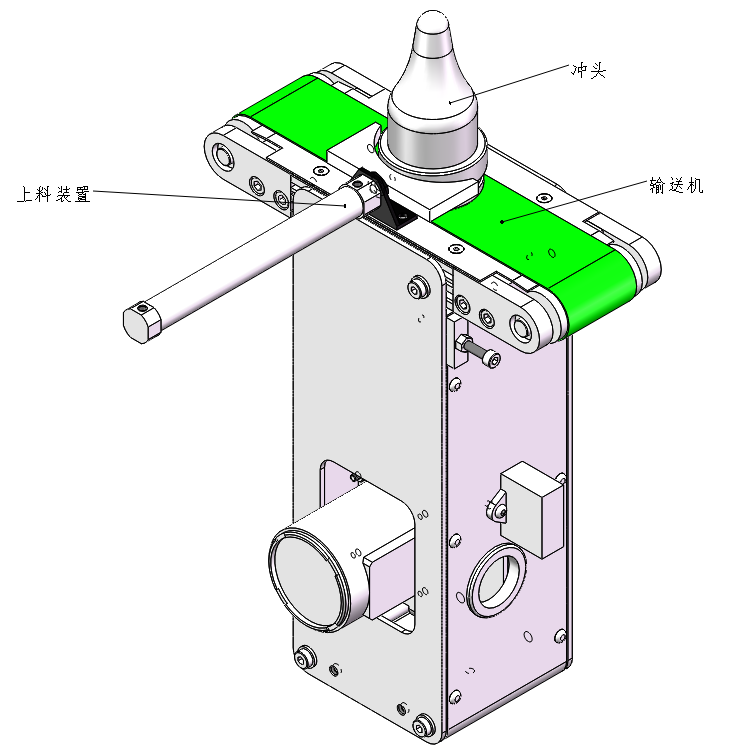

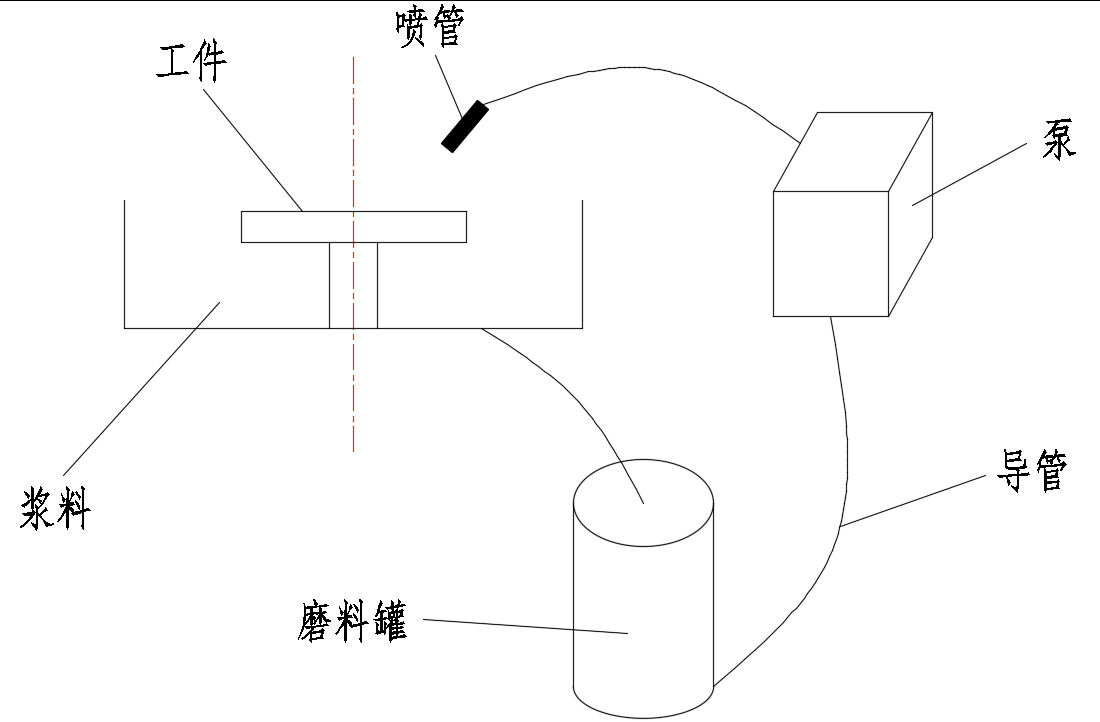

要完成液体喷射抛光所需要的基本组成如图2-1所示。在磨料罐中,通过机械搅拌将水和磨料颗粒混合,使其形成混合均匀的浆料,然后再通过液压泵将其从磨料罐中泵出并引导其通过喷管。浆料经泵加速后,以极高的速度从喷管喷出射向工件,与待加工表面发生碰撞剪切,从而实现抛光。喷管位于工件的轴向正上方,其中可以设定间隔距离和一定的倾斜角度。碰撞剪切结束后,磨料颗粒随浆料回流到收集器中。

要完成液体喷射抛光所需要的基本组成如图2-1所示。在磨料罐中,通过机械搅拌将水和磨料颗粒混合,使其形成混合均匀的浆料,然后再通过液压泵将其从磨料罐中泵出并引导其通过喷管。浆料经泵加速后,以极高的速度从喷管喷出射向工件,与待加工表面发生碰撞剪切,从而实现抛光。喷管位于工件的轴向正上方,其中可以设定间隔距离和一定的倾斜角度。碰撞剪切结束后,磨料颗粒随浆料回流到收集器中。

图 2‑1 液体喷射抛光基本组成

但是,综合考虑的话,仅仅利用图2-1所示的组件来进行喷射抛光,不能充分实现抛光设备的功能,做到自动化生产,主要因为:

1、若直接将收集器中的浆料送至磨料罐中用于抛光,那么浆料中所混有的切屑不仅无法起到抛光的效果,而且会阻碍磨料颗粒的碰撞切削,甚至影响抛光质量;若丢弃收集器中的浆料,则会造成浆料的浪费,提高抛光成本。故而,为避免以上情况的发生,在设计液体喷射抛光机时,在所需基本组件的基础上设计磨料颗粒和切屑的分离装置,通过分离装置将磨料颗粒与切屑分离过滤,以便磨料颗粒能够后续循环利用;

2、如今,自动化生产已经成为生产的主流方向,其不仅可以减少工人的数量,降低生产成本,还有利于提高生产效率,缩短生产周期。故而,在设计液体喷射抛光机时,摒弃掉耗时耗力的人工上料的方式,设计一个专用的冲头自动上料装置。

2.3液体喷射抛光机整体形状设计

在机械制造行业中,机械设备的整体外形为圆筒形或者方形的占主要部分,而少数设备为满足其特殊性能和工作的要求设计成异性。总体上来看,机械设备整体外形的设计与其工作环境和工作性能息息相关,需要考虑其占地面积、耗材制造成本、设备运输的便捷性以及安装和维修的难易性等等因素。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: