基于磨料流加工(AFM)的冲头抛光机设计毕业论文

2020-02-19 19:58:32

摘 要

相比于传统的加工方法而言,磨料流加工时一种新型精密的加工方法。本次设计的磨料流抛光装置目的在于对玻璃磨具所需的冲头进行精密抛光,从而提高其表面质量。

本文根据磨料流抛光玻璃磨具冲头达到表面为镜面的要求,结合国内的实际情况,确定了整个床的基本结构,根据机床工作的原理来确定机床的运动方案。根据工件参数结合机械设计手册设计出与之相对应的自动上下料系统、夹具、液压系统,以及确定各个零件的大小尺寸和装配关系,完成整个机床的结构设计,在总体的设计方案完成后绘制了二维图进一步确定各个零件的尺寸,来保证机床能够进行合理的配合,然后在绘制三维模型并装配整个机床。

关键词:磨料流;夹具;抛光

Abstract

A new and sophisticated machining method for abrasive flow processing compared to conventional machining methods. The purpose of this design of the abrasive flow polishing device is to precisely polish the punch required for the glass abrasive to improve the surface quality. According to the working conditions of the abrasive flow polishing in the actual work and the working pressure required by the machine tool, the overall scheme is set, and the motion plan of the machine tool is determined according to the principle of the machine tool work. According to the workpiece parameters and mechanical design manual, the corresponding automatic loading and unloading system, clamping system and hydraulic system are designed, and the size and assembly relationship of each part are determined. The structural design of the whole machine is completed. After the overall design is completed. A two-dimensional map is drawn to further determine the dimensions of each part to ensure that the machine can perform a reasonable fit, then draw the 3D model and assemble the entire machine.

Key Words:abrasive flow, fixture, polishing

目录

摘 要 I

Abstract I

第1章 绪论 1

1.1研究背景及意义 1

1.2国内外研究现状 1

1.2.1国内磨粒流加工技术发展现状 1

1.2.2国外磨粒流加工技术发展现状 1

1.3磨料流简介 2

1.3.1磨料流加工原理 2

1.3.2磨料流加工要素 3

1.4玻璃模具介绍 3

第2章 机床总体方案的设计 4

2.1磨料流抛光机床的总体设计要求 4

2.2磨料流抛光装置的总体设计方案 4

2.2.1动力系统的选择 4

2.2.2执行系统和传动系统的设计 4

第3章 机床总体及关键零件的结构设计 6

3.1机床底座的结构设计 6

3.1.1壁厚的确定 6

3.1.2材料的选择 7

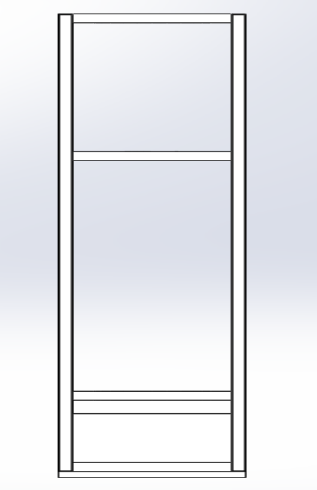

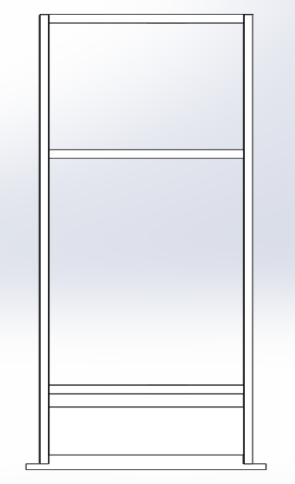

3.2床身与框架的设计 7

3.2.1 立柱设计 8

第4章 夹具设计 10

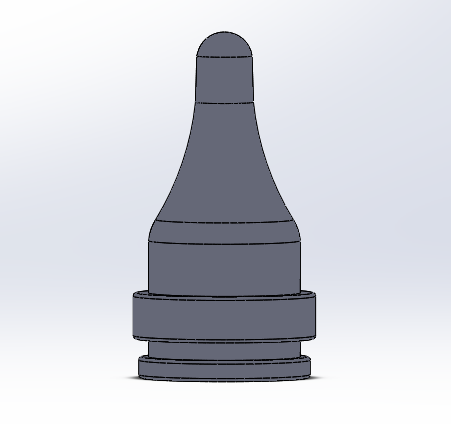

4.1加工工件的介绍 10

4.2夹紧方式的确定 10

4.3气缸的选择 10

4.3.1气缸类型的选择 10

4.3.2气缸安装方式的选择 11

4.3.3理论输出推力的计算 11

4.3.4活塞的行程的选择 11

4.3.5活塞的运动速度 12

4.3.6夹紧方案的确定 12

第5章 液压系统的设计 13

5.1液压系统的工作原理 13

5.2磨料流中的液压驱动装置的设计 13

5.2.1液压泵的选取 13

5.2.2液压缸、磨料缸的内径确定 13

5.2.3液压缸、磨料缸壁厚的计算 13

5.2.4液压缸缸底厚度和油孔尺寸的确定 14

5.2.5液压刚刚缸筒头部法兰的厚度计算 15

5.2.6活塞杆参数的确定 15

第6章 自动上下料装置的设计 18

6.1生产节拍计算 18

6.2料斗设计 19

6.2.1振动料斗的工作原理 19

6.2.2定向机构设计 20

第7章 总结与展望 21

参考文献 22

致谢 23

第1章 绪论

1.1研究背景及意义

冲头是玻璃模具的关键零件,它的好坏直接影响了产品的质量。在玻璃的生产中占着关键一环。同时还关系到玻璃容器的外观,所以现在对冲头的质量要求越来越高传统的加工方法已经满足不了人们的需求,磨粒流加工打破了这种局限性,它比一般的加工方法在处理复杂零件时拥有巨大的优势。磨料流加工的出现,使得零件加工整体上上升了一个高度。

1.2国内外研究现状

磨粒流加工是美国最早提出来的,英文名字是Abrasive Flow Machining 简称AFM。

磨料流加工时通过磨粒的流动来实现对所需加工零件的精加工,这种加工方式起初是应用在航天领域的,由于能对各种复杂零件进行加工,并且能够达到良好的效果,逐渐普及的各个加工领域。

1.2.1国内磨粒流加工技术发展现状

磨粒流加工刚传入我国的时候,我们国家主要是整套设备整套设备的引进,并且不能对其进行良好维修和使用,随着时间的推移,加上我国科学工作者的不断努力研究,分别研究机床的各个组成部分,并且对其进行分析,才研发了属于自己的一系列的磨粒流装备。所以现在慢慢的有更多的人对磨料流加工有了了解,为磨料流在国内的发展有着巨大的推动作用。

磨料流加工也是“七五计划”中的一个重要技术项目。我国的研究人员也在不在的努力和突破,虽然取得了巨大的突破,但是和国外相比还是有很大的差距,没有国外设备的完善。

1.2.2国外磨粒流加工技术发展现状

国外磨粒流加工设备智能化程度较高,缸径的范围很大,所以就能适应更多的加工零件对其进行加工,一些高端的磨粒流机床不仅拥有先进的监控系统,还拥有数据采集系统,完善的自动装卸系统,智能的冷却系统。

国外拥有不少生产磨粒流机床的公司,它们不仅生产机床,还生产机床配套的一系列设施。例如日本东洋公司、美国的Kennameltal Exturde Hone公司、德国的Micro Technica Technologies公司、德国的Perfect Finish GmbH公司。

日本东洋公司的机床系列化程度很高,生产出的设备和完善.机床的智能化水平较高,监控系统,冷却系统,数据采集系统,自动装卸系统等都比较完备。

美国的公司生产的磨粒流挤压研磨机床EasyFlow,智能化程度较高,能够实现度夹具的识别并且能零件进行编号。在人机交互方面也做的很完善,并且分别具有独立的工作系统。

德国的MICRO TECHNICA机床,在表面处理方面做得非常优秀。机床的加工精度很高,尤其是对小孔的加工和复杂工件的加工。

1.3磨料流简介

磨粒流加工是以流体为载体, 将具有切削性能的磨料悬浮其中, 形成流体磨料, 依靠磨料相对于被加工表面的流动能量进行加工的一种加工技术。根据对流体和磨料的的控制在加工表面进行流动,从而对工件进行加工,磨粒流加工其中重要的一个优势就是能够对工件的内部和小孔等传统加工工艺加工不到的地方进行进行加工。磨粒流加工不受工件的形状的约束,并且在效率和质量方面也比传统机械加工更高,是一种新型、实用、高效的加工方式。

1.3.1磨料流加工原理

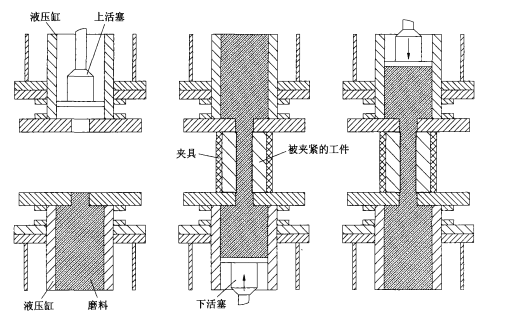

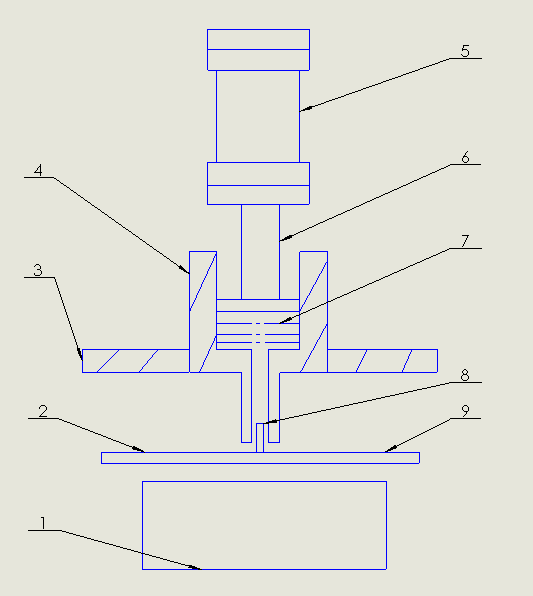

磨料流加工的原理是通过磨粒流经加工表面,来对所需加工面的“切割”。磨粒就如同传统加工工艺中的刀具,通过磨料的棱角来对加工表面的反复挤压,来去除工件表面的毛刺等可以增加工件的表面质量。磨粒在机床上的磨料缸里有液压站提供动力来带动液压缸,然后由液压缸带动活塞杆做反复运动,活塞杆推动磨料缸的磨粒对工件进行加工,图1.1为磨料流加工原理示意图。

图1.1 磨料流加工原理示意图

1.3.2磨料流加工要素

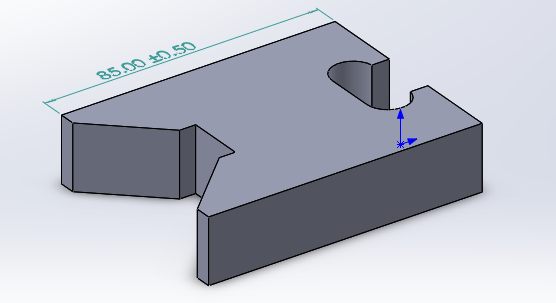

磨料流加工有三个重要的因素分别为磨料流加工机床、磨料、和夹具。这三个因素影响着磨料流加工过程的成品的质量的好坏起着关键性作用。

首先是磨料流机床,它是整个加工过程的主体,加工机床的结构有很多类型,但是大同小异,都是由液压缸和磨料缸组成,液压站为液压缸提供动力,使得磨粒流过夹具所形成的缝隙,而磨料缸通常分为上下两个,磨料流经夹具流到另一个磨料缸,如此循环往复来实现精密加工工件的表面,完成一个工件的加工需要如此循环多次。机床还要有自己的控制系统,可以控制机床的各个部件的监控和控制,对工作状态进行调控,有一些自动化程度高的机床,还有冷却系统,装卸系统等等。

其次是磨料,磨料是一种具有柔软性、和切割性的高分子半固态载体和一些磨砂混合而成,磨料的硬度要适中,不能沾金属好药有良好的延展性这样才能很好地切割金属,磨料一般是碳化硅、钻石粉、碳化硼等等。根据不同的工件选择不同的磨料粘度,粘度高的磨料适合加工尺寸较大的零件,粘度低的适合加工小型零件,磨粒在使用过程中也是有使用寿命的随着加工的时间增加,切割工件产生的切削废料会混合在磨料中,影响加工的效果,所以要对磨料进行定期的更换。

最后就是夹具,夹具在加工过程起着固定工件的作用,还要引导磨料到待加工的表面,同时夹具还起着密封流道的作用,简单的工件时不用夹具的,但是形状复杂的零件需要专用的夹具来固定,一些带有镶嵌件的夹具可以加工相似形状的工件,夹具的设计可以实现一次加工多个工件。

1.4玻璃模具介绍

对于普通玻璃制品来说,玻璃磨具对玻璃制品起着很关键的因素,是制造玻璃的基本工具,同时玻璃模具本身的材料要求也很高,玻璃模具的质量也直接决定着生产出来的产品的质量,玻璃模具的制造过程也决定了玻璃制品的成本大小,同时还会很多方面影响到成品。

国外的玻璃制造业来说,它们的玻璃模具大概分为三种,包括耐热合金钢、不锈钢、耐热铸铁,一般是对其初步加工后,在使用模具材料进行强化这样能够大大提高玻璃模具的使用寿命,而且这样生产的效率很高经济性好。

国内的模具一般采用铸铁相比于国外的还有有一定的差距,这一点国内也有清醒的认识,也早加大力度进行研究,同时也不断的有进展,玻璃模具的寿命也在不断提高。

第2章 机床总体方案的设计

2.1磨料流抛光机床的总体设计要求

本次设计的磨粒流加工机床要求对玻璃模具冲头进行抛光使用的,所以拟定对机床分为个部分分别进行设计,首先是液压泵的选择,液压泵为整个机床提供动力,驱动着机床进行工作,其次是液压缸和磨料缸的设计,液压缸负责推动磨料缸中的磨料进行流动,在工件表面达到切割的作用,从而达到抛光的目的。机床的框架设计也是重要的一环,底座和方钢还有工作台,机床板的布局的选择和设计也需要根据实际的加工要求进行设计。最后是夹具的设计和自动上下料的装置的设计,夹具的设计需要根据工件的几何形状,和需要加工的的部位进行设计,在自动上下料方面,拟定电磁振动送料,利用工件本身的形状特点来进行定位。

2.2磨料流抛光装置的总体设计方案

2.2.1动力系统的选择

动力系统起到在磨料缸和夹具中中推动磨料往复循环运动的作用,也起到维持磨料缸的伸缩的动作。总的来说动力系统就是推动活塞做往复直线运动。能够实现活塞杆的这种运动方式的方法有很多,例如气压推动、液压推动、机械机构传动推动等。

(1)相比于其它的方式液压推动不仅能够满足机床驱动的要求。还有以下几种优点。传动平稳,相比其它的传动方式,液压油在一定的范围下可以看做是不可压缩的。和机械传动结构不同,机械的传动方式在运动的情况下,可能会因为各种因素产生震荡,抖动等不平稳因素,液压传动由于在液压油的缓冲作用下会变得很平和。

(2)体积小、质量轻。相比与其他的传动系统液压系统拥有更小的体积。

(3)比一般动力系统的承载力大,并且能够传动是提供更大的动力。

(4)可以实现过载保护。整个系统拥有很多保护装置能够在工作时发生故障可以实现自行保护,不仅能够保护到加工设备的完好,还能保证人的安全。

2.2.2执行系统和传动系统的设计

查阅参考文献,国外的磨料流抛光机床执行系统一般为两个液压缸,两个液压缸分别运动推动活塞杆从而带动磨料来进行加工工件,工作台的上下分别对称布置,液压缸通过伸出的活塞杆与磨料缸相连接,活塞杆的活塞的下部分是液压油,和液压泵连接,活塞的上部分是磨料;工作台的上部分也是一个液压缸,与下部分相似,在两个液压缸之间放置机床夹具,磨料在两个液压缸和夹具组成的空中进行加工,达到抛光磨削的效果,但是国内的加工工艺还达不到。国内的机床虽然有很大的突破,但是和国外的相比还是有一定差距的。

因为这次课设的题目是对冲头的轴向进行加工,所以拟定采用一个磨料缸和一个液压缸进行加工,如果分别采用两个液压缸和磨料缸的话,就现有国内的水平还不能和保证长时间的加工工作下保证系统的稳定,而且国内生产的磨料缸相对表面比较粗糙。磨料流本身是精密加工,所以磨料缸会被磨料磨损也是一个问题。本文设计是将磨料流出后回收到磨料箱内在利用液压泵对磨料箱内的磨料进行抽取在液压缸回程的时候进行填料,从而达到磨料的不断供给。夹紧方面拟采用气缸连接V型块进行夹紧,气缸的夹紧速度快,能很好的固定工件,而且节约时间提高加工的效率。图2.1是整体加工示意图

图2.1整体加工示意图

1.磨料箱;2.工作台;3.夹具;4.磨料缸;5.液压缸;6.活塞缸;7.磨料;8.加工工件

图中液压系统将流体液压力通过活塞杆转换为机械的往复直线运动磨料在活塞的推动下从磨料缸中流出从而实现对工件的轴向加工。在通过液压泵对加工后的磨料的回收再次填入磨料缸,如此循环往复。

第3章 机床总体及关键零件的结构设计

我国的磨粒流机床的底座床身都是铸造的,但是铸造成本较高,铸造条件不好时,铸件的质量会有很大的影响,而且铸造行程的工件需要很长的时间,增加整个过程的时间,在成本方面焊接更加的经济实用,选用型材、加工方便,同事,如果机床的某个部位坏了可以进行更换跟换无需整体更换。目前国内的焊接技术也早不断发展,焊接的成品效果在不断提升,不仅稳固,外形美观,能够使用的时间也在逐渐增加。

机床的底座材料采用铸钢,机床立柱采用的是方钢型材,立柱通过螺纹连接与机床底座连接,通过侧面方钢焊接进行稳固,机床工作台以及框架通过焊接工艺成型。

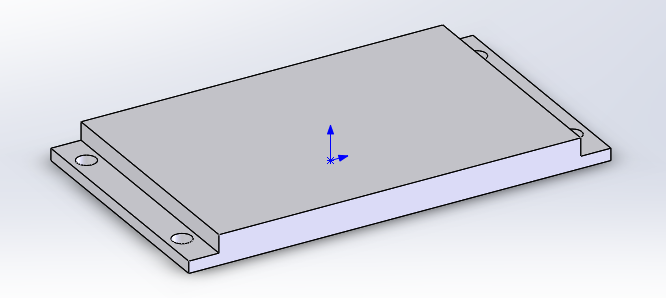

3.1机床底座的结构设计

磨料流机床工作时需要一个相当高稳定的状况,只有在很稳定的情况下才能保证加工工件的精密度,所以对底座的要求很高,它是整个机床的基准,保证整个机床框架和工作台在工作时能够稳定进行,底座需要铸造成形保证其工艺性。连接方式方面选用地脚螺栓使其固定。

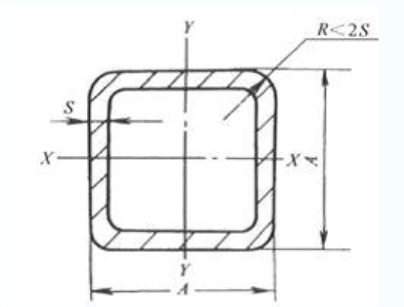

3.1.1壁厚的确定

底座壁厚的确定首先要根据构件截面惯性矩要求,结构的形状和板壁孔的也会影响到其厚度,支撑件的工艺水平也是有要求的。有铸铁的弹性模量不是很稳定,根据所需加工情况而定,整体的结构紧凑些相对较好,所以在壁厚的选择上可以选择较薄的,壁厚的尺寸推荐值如表3.1所示。

表3.1最薄铸造壁厚尺寸推荐值

当量尺寸c/m | 0.75 | 1.0 | 1.5 | 1.8 | 2.0 | 2.5 | 3 | 3.5 | 4.5 |

δ/mm | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 25 |

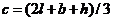

表中,当量尺寸C为

(3.1)

(3.1)

式中

c--------当量尺寸(m);

l---------------铸铁件长度(m);

b-----------铸铁件的宽度(m);

h------------铸铁件高度(m);

由公式(3.1)算出当量尺寸c= 1.03,根据表 3.1,可知最小壁厚选择为10mm ,在其它的需要承受力大的地方可以按照需求提高厚度。支撑件的受力在工作情况下也是一个需要考虑因素,一个好的受力情况能够延长机床本身的寿命时间。同时还能稳定加工的效率和精度。

3.1.2材料的选择

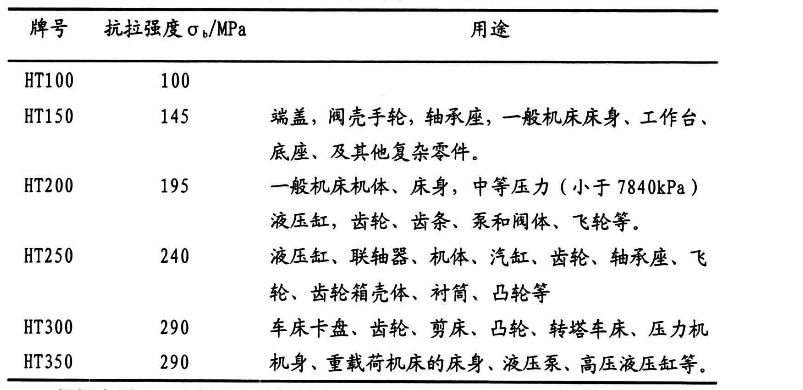

底座的结构材料是由机床的实际工作情况所决定的,工作条件的要求越高,对材料的工艺性要求也越高,磨料流机床是以超精密加工为目标的的现代化数控机床,结构材料也要良好的工艺性,机床的材料的选择,决定了整个加工整体的好坏,所以在材料的选择方面也很重要,表3-3列举了壁厚灰铸铁的性能和用途。

表3.2 灰铸铁的排号、性能和用途

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: