端铣削加工过程中表面粗糙度识别(ISRR)系统外文翻译资料

2021-12-12 22:16:33

英语原文共 10 页

端铣削加工过程中表面粗糙度识别(ISRR)系统

摘要:本文提出了一种利用加速度计测量端铣削过程中振动信号和切削条件的表面粗糙度识别(ISRR)系统来预测加工过程中表面粗糙度(Ra)的新方法。利用神经模糊系统对数据进行分析并建立模型。实验结果表明:主轴转速、进给速度、切削深度、振动变量等参数可以有效地预测表面粗糙度(Ra)。利用神经模糊系统进行表面粗糙度的ISRR预测,准确率达96%。

关键词:加速度计;铣削;神经模糊系统;表面粗糙度

- 介绍

随着国际经济竞争的加剧,自动化和柔性制造越来越受到人们的重视,在降低生产成本和生产时间的同时提高生产效率和质量。全面自动化的趋势要求开发一个精确的监测系统,在加工过程中使用质量保证。Pandelidis[1]建议监控加工系统的四个方面:工件、切削过程、加工工具和切削工具。本文的研究重点是工件表面粗糙度的监测。

在各种加工工艺中,端铣削是制造业中最基本的金属去除操作之一。表面粗糙度作为加工过程中的一个关键因素,是用来评价和确定产品质量的。它影响零件的几种性能,如光反射、热传递、涂层、表面摩擦或抗疲劳性能。因此,通常指定所需的表面粗糙度,并选择合适的工艺来达到所需的质量。

1.1表面粗糙度测量技术

最终的表面粗糙度可以考虑为两个独立影响的总和:由刀具几何形状和进料口产生的理想表面粗糙度;以及由于[2]切割操作不规范而产生的自然表面粗糙度。在铣削加工中,影响表面粗糙度的因素很多。Coker和Shin[3]提出进给量、切削速度、刀具几何形状和设置是可控因素,而刀具磨损、工件和机床振动、刀具和工件的材料变动性等因素是不可控制的。

在铣削过程中需要检测产品的表面粗糙度,以保持所需的表面粗糙度并提高产品质量。在大多数工业装置中,对表面光洁度的检查是通过离线或在线测量来进行的。离线测量通常需要从机器上取下零件,清洗干净,然后用触控笔类型的仪器进行测试。在线测量需要中断加工,以便在测量前对零件进行清洗。即使使用便携式仪器在不改变设置的情况下对工件进行测量,在进行任何测量之前,机器仍然必须停下来清洗工件。由于机床和工件必须重新调整安装,这两个过程既费时又不经济。因此,实时检测过程需要一种过程内测量方法。

在过去,一些研究人员致力于开发过程中或在线表面粗糙度测量技术,使用接触和非接触方法。在接触法中,放大式触头轮廓仪由于其快速、重复性好、易于解释和价格低廉等优点,在工业上得到了广泛的应用。然而,由于工件表面速度高,触头销钉容易损坏,因此接触式测量方法不适用于过程测量。提出了各种非接触方法。光学方法采用光三角测量[5]、光切片[6]、光散射[7,8]或激光散斑[9]来测量表面粗糙度。然而,光学技术依赖于检测角、倾角和相关图,同时也受到加工环境的影响。电方法采用电容式探头,扫描速度快,高于触头式探头。然而,由于距离、切削液或切屑[10]的关系,电技术的测量范围有限。超声波方法是利用超声波传感器将脉冲传输到表面,并测量返回信号的振幅。然而,这种技术在加工过程中使用有局限性,因为在恶劣的加工环境下,刀具-工件系统的芯片流量、切削液和振动会对测量精度产生不利影响。

这就需要开发一种有效和廉价的过程中表面识别系统,以便在现代制造环境中进行自适应控制。本研究利用加速度计传感器测量铣削过程中切削力引起的振动。使用加速度计的适宜性基于以下特性:固定电压灵敏度;低阻抗输出;高分辨率;安装方便和低成本。

1.2加速度传感器

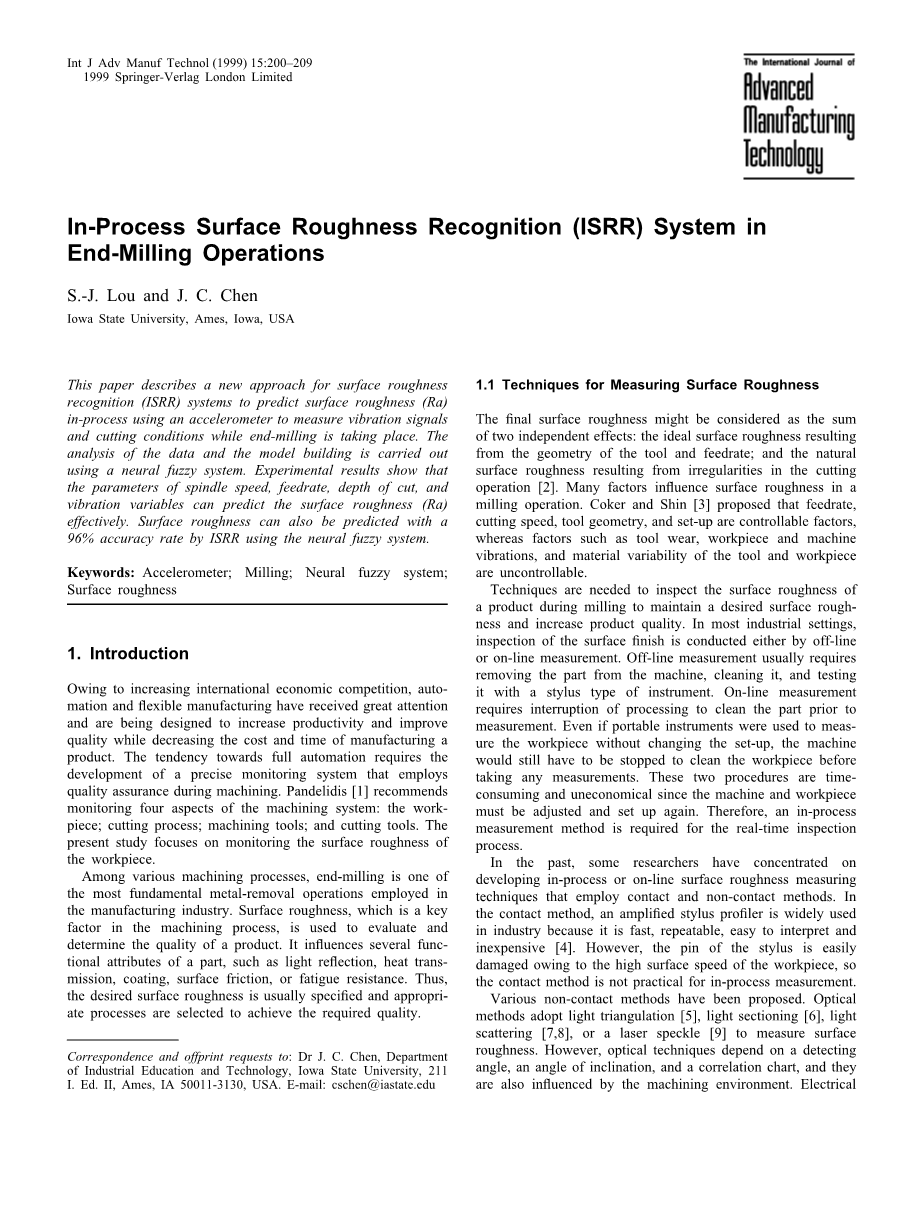

加速度计通常是“地震质量”的形式。在适当的壳体内安装弹簧支承体,并装有传感元件,用于检测质量与壳体[12]之间的相对运动。理想情况下,加速度计是一个单自由度传感器。如图1所示,加速度计由地震质量(m)体通过弹簧(K)和阻尼器(C)与振动表面连接而成,振动表面或基座具有振幅位移x.地震质量运动方程为[13]:

My” C(yrsquo;- xrsquo;) k(y- x) = F(t)

其中:

m =中芯质量

k = 弹簧常数

C =粘性阻尼常数

x,xrsquo;,x” =基础平面的位移、速度和加速度

y,yrsquo;,y” =中芯质量的位移、速度和加速度

F(t) =由力或压力引起的外力作用

如果测量基础与地震质量之间的位移z,则相对位移为:

Z=y-x (2)

因此z的相对速度和加速度为:

Zrsquo;=y”-x”且z”=y”-x” (3)

运动方程可得:

Mz” Czrsquo; kz=F(t)-mx”=R(t) (4)

式中R(t)为传感器受外力和基加速度产生的惯性力激励。

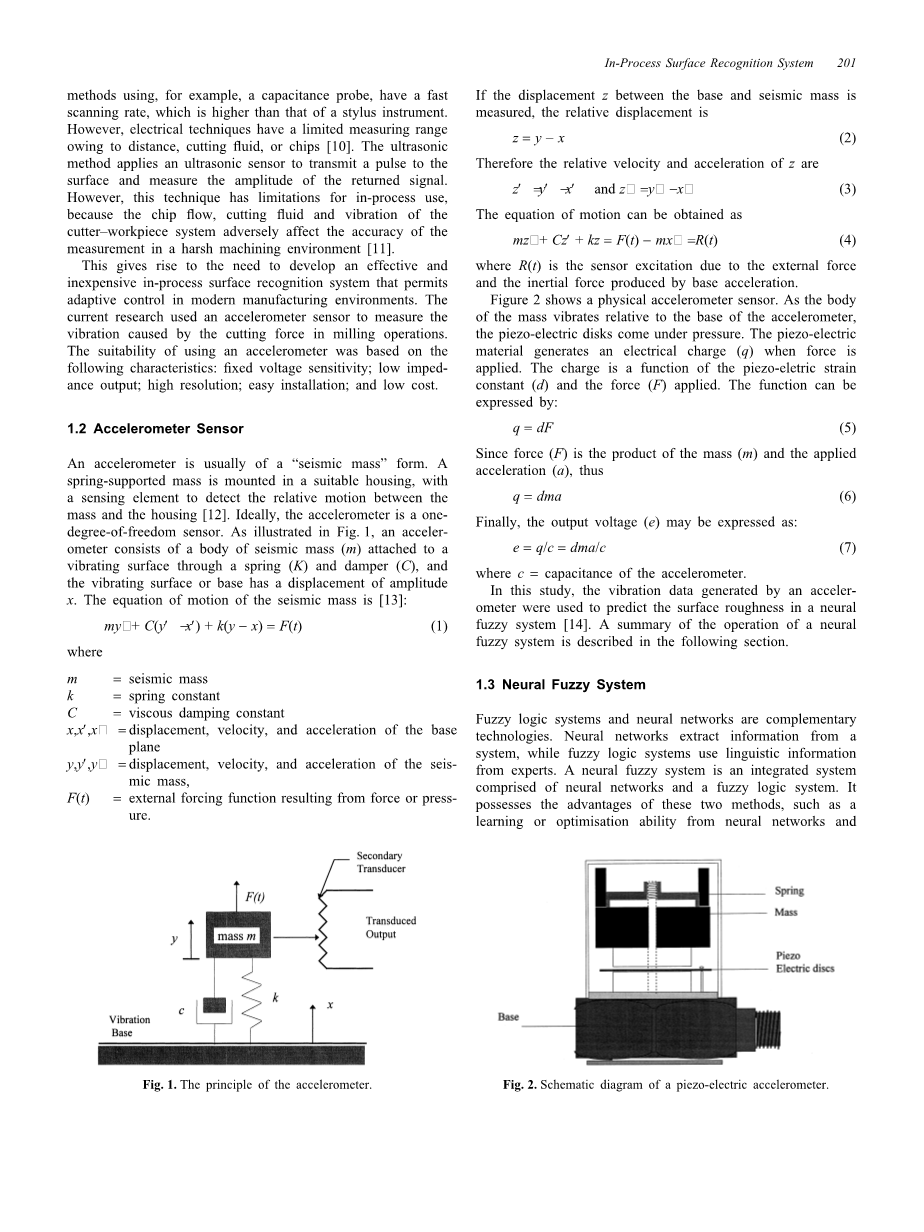

图2显示了一个物理加速度计传感器。当质量体相对于加速度计基座振动时,压电圆盘受到压力。压电材料在施加力时产生电荷(q)。电荷是压电应变常数(d)和施加的力(F)的函数。函数可以表示为:

q=dF (5)

由于力(F)是质量(m)和施加的加速度(a)的乘积,因此

q=dma (6)

最后,输出电压(e)可表示为:

e=qlc=dmalc (7)

其中c=加速度计电容。

本文利用加速度计产生的振动数据对神经模糊系统[14]的表面粗糙度进行了预测。下一节将对神经模糊系统的运行进行总结。

1.3神经模糊系统

模糊逻辑系统和神经网络是互补的技术。神经网络从系统中提取信息,而模糊逻辑系统使用专家的语言信息。神经模糊系统是由神经网络和模糊逻辑系统组成的综合系统。它具有这两种方法的优点,如从神经网络学习或优化的能力和仿人思维规则来自模糊逻辑系统。神经模糊系统的目标是在不改变模糊化、模糊推理、去模糊化[15]等基本功能的前提下,为模糊逻辑系统提供一个学习函数。

神经模糊系统的一个基本实践是利用学习算法寻找合适的模糊规则,并将其应用于对隶属函数等参数的微调。训练或学习算法的灵感来自经典系统理论和神经网络,并基于输入-输出数据对的使用。模糊规则捆绑特性的基本概念及其由输入输出数据确定的基本概念来自Zadeh[16]。潜在规则是通过输入输出数据来发现的,这些数据也可以用来生成与潜在规则重要性相关的权重或概率。

有几种方法用于提取规则。王[17]采用了反向传播方法,并开发了三种不同的训练算法:正交最小二乘法;查表计划;并采用最近邻聚类方法提取模糊规则。其中,查表训练算法对训练数据进行一次遍历操作,对每对数据对的操作非常简单,在实时操作中得到了很好的应用。然而,模糊集的输入空间、输出空间和成员函数的划分必须由设计者事先指定,不进行优化。

针对查表训练算法中规则冲突的问题,提出了模糊网络训练算法。结果表明,该算法在刀具破损检测系统中是有效的。摘要Kosko[19]在输入-输出状态空间中,通过在其图上覆盖模糊斑块,证明了一个可加性模糊系统,该系统可以在一个紧域内精确逼近任意连续函数。每个模糊规则定义一个模糊补片,并将常识与状态空间几何联系起来。

神经或统计聚类算法可以逼近未知模糊斑块,并从训练数据中生成模糊系统。Abe和Lan[20]提出了一种直接从数值数据中提取模糊规则的方法,通过递归分解两个类之间的重叠,实现模式分类。然后以提取规则的个数作为准则确定规则的最优输入变量。霍尔和朗德

提出了一种利用数据生成模糊规则的方法。利用决策树的属性,建立模糊规则。

在调查了当前研究的可能方法后,决定使用Kosko方法直接从训练数据中提取模糊规则,基于产品空间聚类。这种方法简单、快速,不需要大量的计算。它可以近似任何真实的,连续的函数在一个紧凑集上的任意精度。该方法也可用于实时训练操作。神经模糊系统由模糊器、模糊规则库、推理引擎和去模糊器组成。模糊规则库由训练算法通过输入输出数据对生成,模糊规则以IF-THEN形式表示。该模糊器可以将清晰或模糊的数据转换为合适的数据语言值是由语言变量定义的隶属函数类型(MF),如三角形、陷阱形、高斯或钟形MFs。MF将把输入变量的每个元素映射到0到之间的成员级别。

- 推理引擎执行近似推理,以实现所需的策略。最后,通过区域质心或区域最大尺寸等策略,使用去模糊器生成非模糊决策或清晰输出。

由于端铣削加工过程的动力学模型难以预测加工后的表面粗糙度,采用神经模糊系统建立了加工过程中表面粗糙度识别系统。

- ISRR系统的结构

ISRR系统的结构如图3所示。传感系统,一个加速计传感器用于测量工件的实时振动,接近传感器是用来测量实时数控机床的主轴旋转中心,和a / D板和接口程序用于模拟数字转换12位分辨率。在加工系统中,一些对精加工表面影响最大的参数,如主轴转速、进给速度和切削深度,在加工前或加工过程中被传递给ISRR。在ISRR系统中,模糊推理机、模糊推理机、去模糊推理机和模糊规则库是系统的主要组成部分。然而,其关键特征是通过自适应聚类训练数据在输入-输出乘积空间中生成一个模糊规则库,因为在输入-输出乘积空间中形成的每个聚类对应一个潜在的模糊规则。通过提取基于产品空间聚类的模糊规则,可以生成一个模糊规则库并用于ISRR系统。ISRR系统接收、转换、变换并计算加工参数值和传感器信号,然后对这些数据进行模糊化、推理、去模糊化,最后输出实时预测的表面粗糙度洛克Ra。

2.1模糊规则提取训练程序

ISRR系统的开发是为了便于在每台机器上实现。为此,提出了一种从采样输入输出中提取模糊规则的训练方法基于产品空间聚类的对。程序包括四个步骤:

图三所示:ISRS-KM的结构。

步骤1:确定输入-输出乘积空间和模糊网格

假设有i输入变量,x,x,hellip;,x,定义在语篇的宇宙X1,X2,hellip;,习,其中有一个输出变量y,定义在语篇的宇宙y上。因此输入-输出乘积空间是X,Xhellip;,X,Y。数量假设输入变量的域区间 x是, [x,x],以及输出变量的域区间y是[y,y]。每个域区间可以划分为ri区域:

ri=2Ni 1 (8)

其中Ni可以是不同变量的不同值,这些区域的长度可能相等,也可能不相等。

每个区域用一个语言值如S1(小1),MD(介质),---L2(大2),和分配一个三角形隶属函数,定义在Eq.(9)。输入和输出空间的如图4所示,当N是2, x1, 3是x2和y。

图4所示。输入-输出变量的域区间和三角隶属函数。

步骤2:确定量化向量

向量量化算法可以在输入-输出乘积空间上找到训练数据的量化向量并将其分配到模糊网格中,确定模糊网格的权重。

本研究将实验成功获得的数值训练数据作为量化向量分配到模糊网格中,如图5所示。有可能某些输入-输出对属于多个模糊网格。解决方法是将模糊参考集的习和Y空间量化为不相交区间。

步骤3:确定网格权重(模糊规则)

在模糊网格中聚集的量化向量越多更重要的是模糊网格。由于每个模糊网格都是一个潜在的模糊规则,因此模糊规则的重要性可以通过聚集在其中的量化向量的数量来确定一个模糊网格。假设第i个模糊网格中聚有ki量化向量。则第i个模糊网格(模糊规则)的权重为:

w=k/m (12)

其中m是量子化向量的和,m=k1 k2 ··· krs.

图5所示。二维积空间,模糊网格,三角隶属函数,量化向量。

在本研究中,ki值等于第i个模糊网格中聚集的训练数据点的个数。m的值为训练数据点的总数。

步骤4:生成模糊规则库

为了生成模糊规则库,采用最小权值(wmin)来排除含有零个或几个量化向量的模糊网格。wmin定义为:

Wmin)=p/m (13)

其中m为量化向量之和,p为聚类在模糊网格中的量化向量的最小值。

当模糊网格的权值(wi)大于或等于wmin时,选择模糊网格作为模糊规则,并将其包含在模糊规则库中。假设输入模糊集不能映射到控制系统中的多个输出模糊集。然后选择权重最大的模糊网格。如果两个模糊网格具有相同的高权重,则可以选择其中一个。

2.2 ISRR系统的建模

ISRR由四个主要部分组成:模糊器、模糊规则库、推理引擎和解模糊器。模糊建模可分五个步骤进行。

步骤1:选择相关的输入和输出变量

该系统设计了四个输入变量:主轴转速(S);进料速度(F);切割深度(D);每转绝对平均振动(V);和一个输出变量,表面粗糙度(Ra)。

步骤2::确定模糊区域、语言术语和隶属函数

将输入变量主轴转速和进给速度的区间划分为7个模糊区域;并将切深和振动划分为五个模糊区域。将输出表面粗糙度变量的域区间划分为九个区域。每个区域用

资料编号:[5555]