基于机器视觉的油管端面缺陷检测系统设计与实现毕业论文

2020-02-17 21:08:28

摘 要

汽车油管是汽车的一个重要的零部件。油管端面的缺陷会导致燃油的泄漏从而产生严重的安全事故,所以油管端面的缺陷检测是十分重要的。目前,国内工厂对油管端面的检测主要是依赖人工检测,这种方式不仅效率低下,而且判断的准确率严重依赖于人的熟练程度与主观判断。因此,为了解决这一问题,本文依托校企合作项目:油管端面缺陷检测系统,根据工厂提出的需求,结合国内外缺陷检测现状和经验,对机器视觉的硬件选型,算法设计和软件界面设计,进行了深入的研究,主要的研究内容和完成的工作如下:

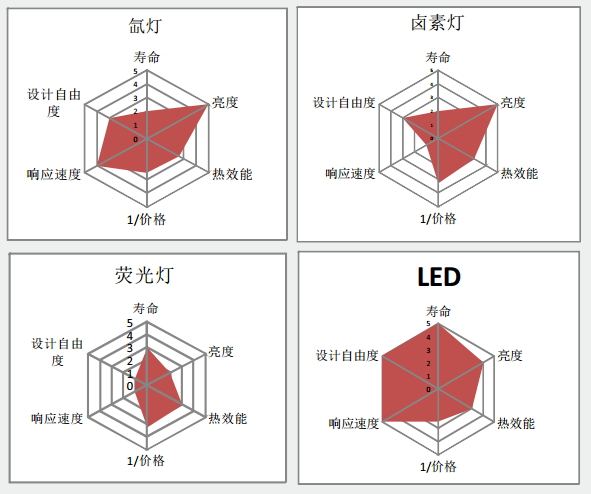

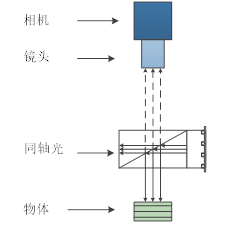

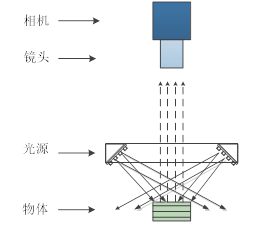

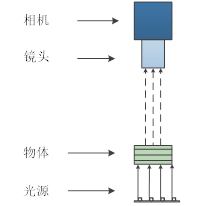

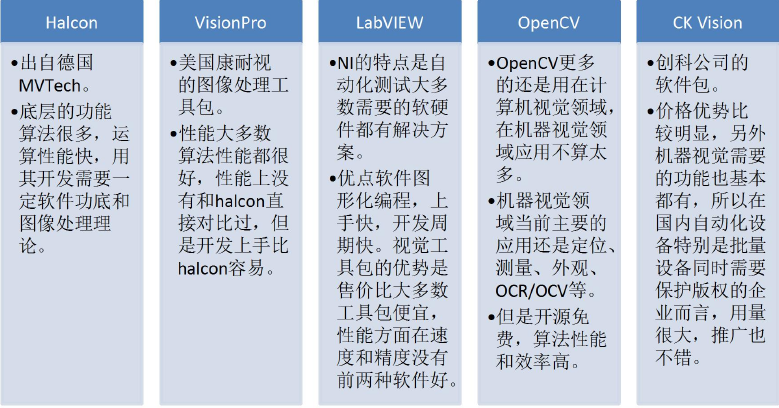

(1)研究了机器视觉中,相机、镜头和光源的种类及特性,对比了各图像处理库,图形界面库,分类器,并根据项目需求进行选型。

(2)研究了各种图像预处理方法,对比了各种算法的优缺点,选择适合本文的算法,提出了两个巧妙而行之有效的预处理方法。

(3)研究了各种特征提取算法,对比了其优缺点,选择了适合本文的特征统计量,提出了两个巧妙而行之有效的特征统计量。

(4)研究了支持向量机SVM的原理,并阐述了将SVM用于多分类和参数寻优的方法。

(5)总结了样本训练和预测两部分的程序流程,展示了针对本项目设计的软件界面图。

关键词:机器视觉、图像处理、特征提取、SVM。

Abstract

Automobile oil pipe is an important part of automobile. The defect of the end face of the oil pipe will cause serious safety accident, so the defect detection of the end face of the oil pipe is very important. At present, domestic factories mainly rely on manual inspection for oil pipe end face detection, which is not only inefficient, but also the accuracy of judgment depends heavily on people's proficiency and subjective judgment. Therefore, in order to solve this problem, this article relying on the university-enterprise cooperation project: tubing end surface defect detection system, according to the requirements put forward by the factory, combined with the status of defect detection and experience both at home and abroad, hardware selection of machine vision, algorithm design and software interface design, carried on the thorough research, the main research content and complete work is as follows:

(1) studied the types and characteristics of cameras, lenses and light sources in machine vision, compared image processing libraries, graphic interface libraries and classifiers, and selected models according to project requirements.

(2) various image preprocessing methods are studied, the advantages and disadvantages of various algorithms are compared, the algorithm suitable for this paper is selected, and two smart and effective preprocessing methods are proposed.

(3) various feature extraction algorithms are studied, their advantages and disadvantages are compared, feature statistics suitable for this paper are selected, and two smart and effective feature statistics are proposed.

(4) the principle of SVM is studied, and the method of using SVM for multi-classification and parameter optimization is described.

(5) summarized the program flow of sample training and prediction, and showed the software interface diagram designed for the project.

Key Words: machine vision;image processing;feature extraction;SVM

目 录

第1章 绪论 1

1.1 课题来源 1

1.2 课题研究背景和意义 1

1.3 相关领域国内外研究现状 2

1.4 缺陷在线检测关键技术分析 3

第2章 项目需求与总体方案 4

2.1 项目需求 4

2.2 硬件方案 4

2.2.1 工业相机 4

2.2.2 工业镜头 6

2.2.3 照明系统 6

2.3 软件方案 8

2.3.1 机器视觉库 8

2.3.2 分类器 9

2.3.3 图形界面库 9

2.4 本章小结 10

第3章 油管端面图像预处理 11

3.1 模糊度检测 11

3.2 图像增强 11

3.3 计算圆心和半径 13

3.4 自适应二值化 13

3.5 腐蚀和膨胀 14

3.6 本章小结 15

第4章 缺陷特征提取与图像分类 16

4.1 缺陷特征提取 16

4.1.1 SIFT特征点重心偏离圆心距离 16

4.1.2 连通域数量和面积 17

4.1.3 圆环切向灰度梯度 18

4.1.4 灰度共生矩阵 19

4.1.5 特征数据归一化 19

4.2 图像分类 20

4.2.1 支持向量机原理 20

4.2.2 分类器设计 22

4.3 本章小结 24

第5章 油管端面缺陷检测系统软件设计 25

5.1 软件系统框图 25

5.2 软件系统界面设计 25

5.3 本章小结 27

第6章 总结与展望 28

6.1 全文工作总结 28

6.2 未来工作展望 28

参考文献 29

致谢 31

第1章 绪论

1.1 课题来源

本课题的研究内容来源于校企合作项目:油管端面缺陷检测系统。

1.2 课题研究背景和意义

随着社会的发展、科技的进步,人们的生活水平日益提高,汽车逐渐走入越来越多的普通人的生活中,极大的方便了人们的出行。汽车的制造是一项庞大而复杂的工程,其工艺的自动化和标准化程度是非常重要的,而汽车油管是汽车零配件中不可或缺的一种。目前,我国的汽车油管生产的自动化和标准化程度比较落后,油管端面检测技术,仍然停留在人工检测阶段。在汽车油管大批量的工业生产过程中,如果用人工视觉检测油管端面质量,往往效率低下且精度不高,比较依赖工人的熟练程度和状态,长时间而且会对工人视力造成伤害,而利用机器视觉检测,可以在保持检测标准的条件下,大幅度提高检测效率和生产自动化程度。下表1-1是人工检测与机器视觉自动检测的对比。

表1-1 人工检测与机器视觉检测对比

人工检测 | 机器视觉检测 |

效率低 | 效率高 |

速度慢 | 速度快 |

受主观因素影响,精度一般 | 高精度 |

受主观因素影响,不太稳定 | 检测效果稳定 |

容易疲劳,工作时间有限 | 可24小时不停工作 |

人工成本高 | 成本低(一次投入) |

不适于危险的检测环境 | 适于危险的检测环境 |

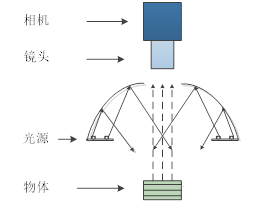

机器视觉系统顾名思义是使机器具有像人一样的视觉功能,从而实现各种测量、检查、判断和识别等功能。一个通用的机器视觉系统由3个部分组成:图像采集模块、图像处理模块和执行模块,其中图像采集模块包括工业相机、镜头和光源等,图像处理模块包括硬件(PC或专用处理器DSP、FPGA等),执行模块包括单片机、PLC控制器或机器人等。基于机器视觉的缺陷检测通过图像采集硬件将被检测的目标转换成图像信号,通过高速线路传给专用的图像处理硬件系统。然后图像处理软件对实时图片做预处理,再做特征提取,然后直接做出判断或用分类器训练后做出决策,进而根据结果控制现场执行模块。机器视觉系统综合了光学、机械、电子、计算机软硬件方面的技术,涉及数字图像处理、模式识别、人工智能、光电一体化等多个领域[1]。近些年来,光学器件、数字图像处理和模式识别等技术的快速发展,大大推动了机器视觉的发展。

机器视觉系统典型结构如图1-1所示。

图1-1 机器视觉系统典型结构

若能研究出基于机器视觉的有油管端面检测的一套智能系统,并将其与自动化生产线相结合,则对于此汽车油管生产工厂来说,可以大幅度提高自动化程度,降低生产成本。所以说,本课题对汽车油管生产工厂具有重大意义,而且,也能在一定程度上推动机器视觉领域的研究,为机器视觉的一些其它项目提供一定的参考价值。

1.3 相关领域国内外研究现状

缺陷检测的研究可分为传统的表面缺陷检测和机器视觉检测技术。

(1)传统的表面缺陷检测技术主要是基于单一的机电技术或者光学技术,通过对电磁一类的信号进行处理,来达到缺陷识别的目的。比较常见的有漏磁技术、涡流检测技术、红外线检测技术和超声波探伤技术[2]。漏磁技术主要的检测原理是利用磁性物质对被测的物体进行局部的磁化,磁化场将有一部分从材料的表面的缺陷位置外泄出来,形成可检测的漏磁信号;涡流检测技术利用的是电磁感应原理,通过测定检测物内感生涡流的变化来发现检测物有无缺陷,同时这一技术还能测试材料的导电性能;红外线的检测是经过一定的物理处理后,通过探测温度来达到检测目的的方法;超声波检测利用的是声脉在缺陷处会发生特性变化的原理。这些方法共同的缺点就是能够检测物体比较单一局限、检测设备成本高、不能够对缺陷进行多分类等。

(2)基于机器视觉的检测技术在欧美和日本等发达国家发展相对迅速[3][4][5],在电子行业和半导体行业的应用也较为成熟。国外对于机器视觉技术的研究层次已经相当清晰,包括底层开发、二次开发和最终开发。底层开发是指开发通用的视觉系统COGNEX、欧姆龙、西门子、DVT、EVISION和基恩士等公司在这方面实力雄厚;二次开发是指利用通用的机器视觉系统,为需求方进行二次开发,一般开发通用系统的公司也会给客户提供相关的解决方案;最终开发是指用户将机器视觉应用到各个领域,他们使用成型的机器视觉系统,并且负责对系统进行测试评估。

早在本世纪初,机器视觉的概念就进入到了中国的自动化市场,但在相当长的一段时间内,机器视觉都处于普及推广的状态,并没有形成规模化的发展。和国外相比,国内的差距主要表现在硬件的组态集成开发能力弱,不过在工业相机、镜头、光源和视觉软件等视觉产品的研发方面还是取得了一定的成绩。国内相关的大学、研究所和企业近年来在相关的领域进行了大量的实验和逐步的实践,部分研究成果已经具有了工业现场的应用,主要集中在半导体、制药和印刷等行业[6],如今,机器视觉在汽车制造和包装识别等领域也有了初步的应用。

机器视觉在国内发展的时间较短,在工业领域的实际应用也就十几年的时间,目前我国市场份额占比也很少,不过行业发展迅速,拥有巨大的发展潜力和空间:一方面应用领域在不断扩张;另一方面,在每个应用领域的需求量也在不断增加。国内的公司也在迎头赶上,缩小与发达国家的差距。北京的大恒公司、上海的方诚公司和深圳的华为公司已经研发出了较为完善的机器视觉系统。

1.4 缺陷在线检测关键技术分析

光学部分:工业缺陷检测,所检测的零部件一般比较细小,其表面上的缺陷则更加难以观察,再加上工厂复杂的环境,比如:噪音、震动、变化的光照。因此,合适的相机、镜头和光源以及打光方式的选择对于缺陷检测尤其重要。

机械部分:由于待检测零部件比较细小,也可能有种类、型号差异,所以如何设计有一定通用性地,能稳定无差错地实现相应功能的机械结构,是非常困难的。一旦机械部分出来问题,影响很可能是致命的。

视觉部分:机器视觉代替人工检测的两个重要指标就是:检测的准确率和效率。对于检测准确率,若机器视觉的检测准确率肯定要高于人工的准确率,实际大多要求识别准确率超过95%,甚至是100%,而实现这一点是有一定困难的;对于检测效率,由于工厂流水线自动化生产速度较快,如果检测这一环达不到相应的要求,则会降低整体的运行效率。而相机实际采集到的照片分辨率比较高,传输有一定时延,在程序中对图片的处理也会比较耗时。因此,如何实现较高实时性,对算法的设计和代码的实现有着很高的要求;

第2章 项目需求与总体方案

2.1 项目需求

由于工厂以往都是通过人眼检测油管端面缺陷,所以对缺陷的种类没有一个明确的划分,根据工厂提供的样品,结合我们实际的测试,将油管分为以下这几类。(未打磨是由于机械部分漏加工导致的,模糊是机械部分放置位置不准导致失焦导致的,机械上难以解决通过视觉的办法来处理。)

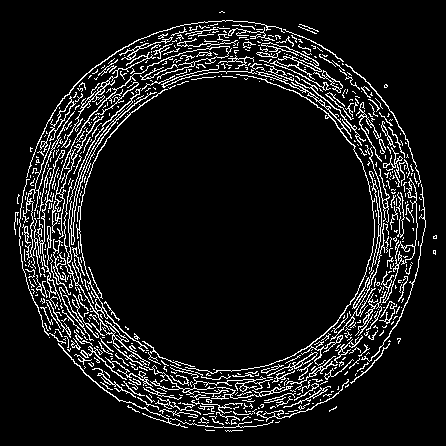

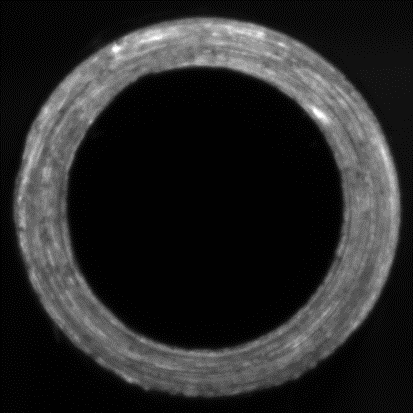

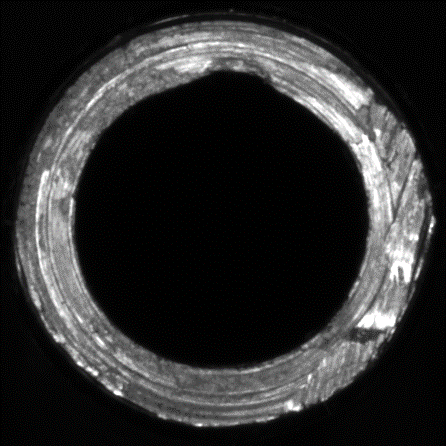

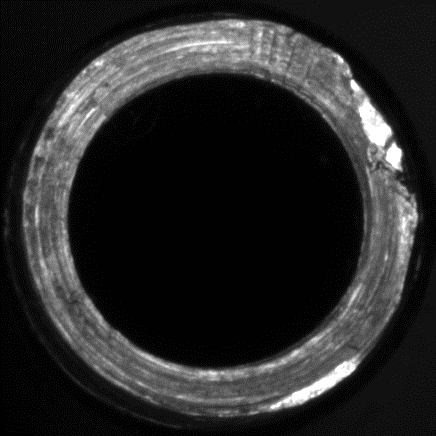

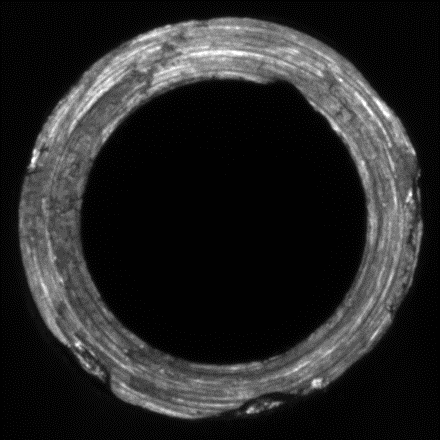

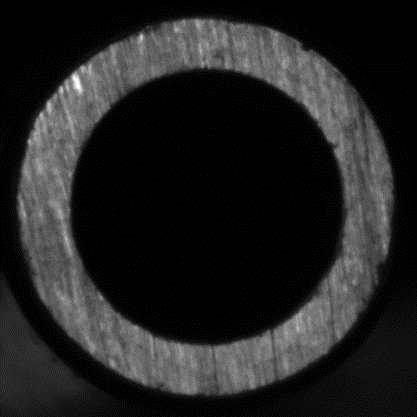

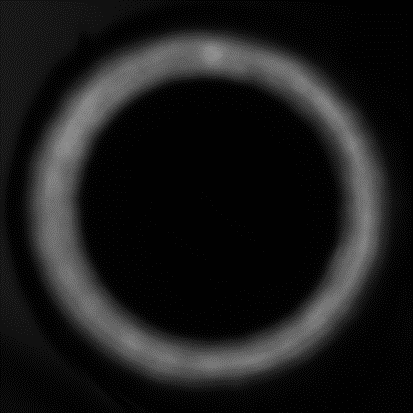

图2-1到图2-6是比较典型的一些油管端面图像(经过手动截取的,相机采集到的图像有背景干扰)。图2-1是合格样品图像,图2-2到图2-4是缺陷样品图像,图2-5是未打磨样品图像,图2-6是模糊图像。

图2-1 合格样本 图2-2 划痕样本 图2-3 缺损样本

图2-4 缺损样本 图2-5 未打磨样本 图2-6 模糊样本

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: