磁性纳米纤维的制备及表征毕业论文

2020-02-19 16:18:30

摘 要

近年来,纳米级磁性铁氧体材料由于其独特的磁性和电学性质以及化学稳定性而引起了很多关注。这些特性不但从一些基本方面,例如阻塞行为、纳米尺度限制和纳米磁性,而且对于它们的潜在应用,如高密度数据存储、自旋电子、生物分离、磁共振成像和磁引导药物输送系统,都具有重要意义。随着纳米技术的发展,磁性纳米纤维CoFe2O4由于具有比较高的长径比、大的比表面积以及优越的形状各异性等优点受到了研究人员的关注。本实验将有助于将CoFe2O4纳米纤维扩展到生物磁学和高密度数据存储介质的新领域。

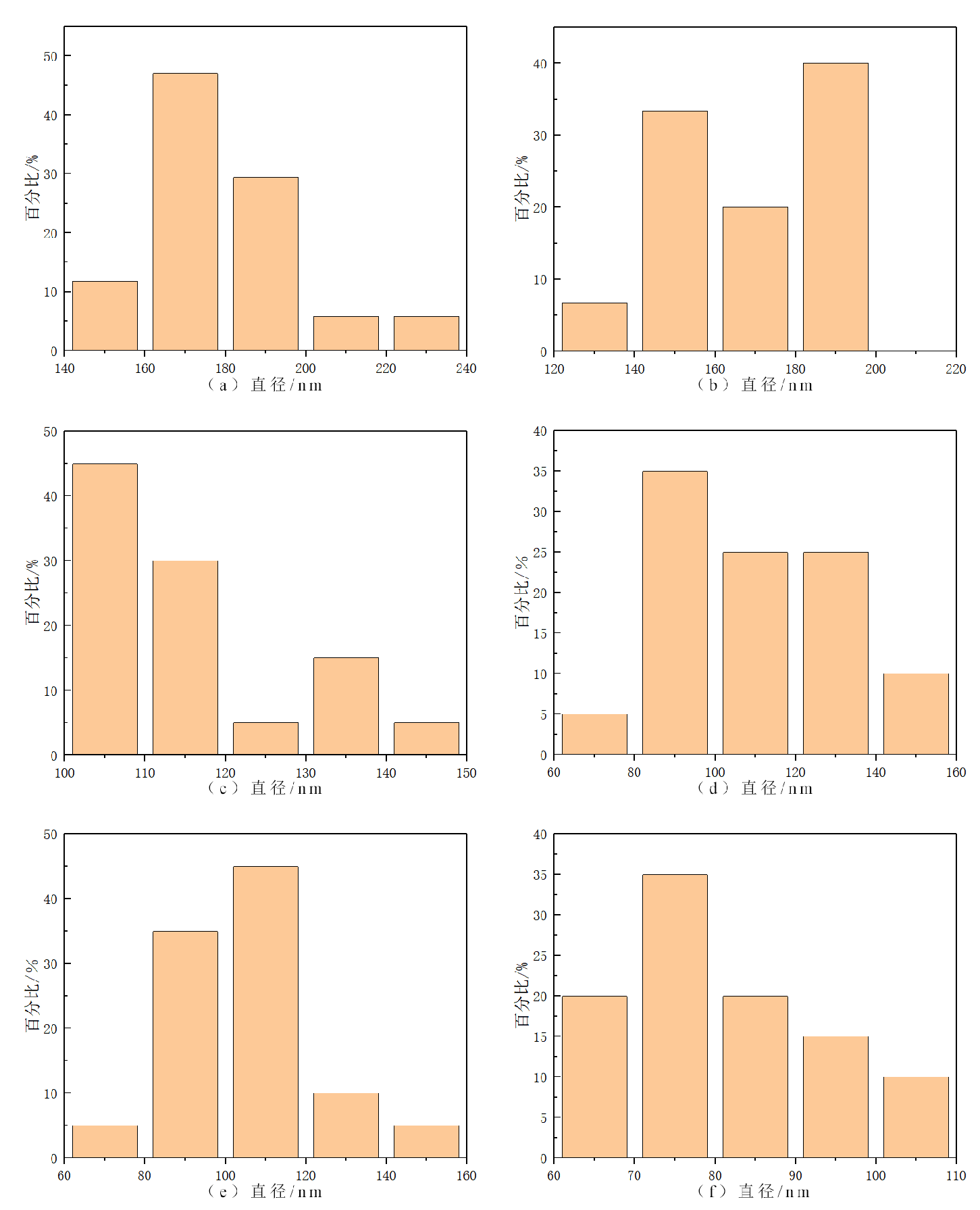

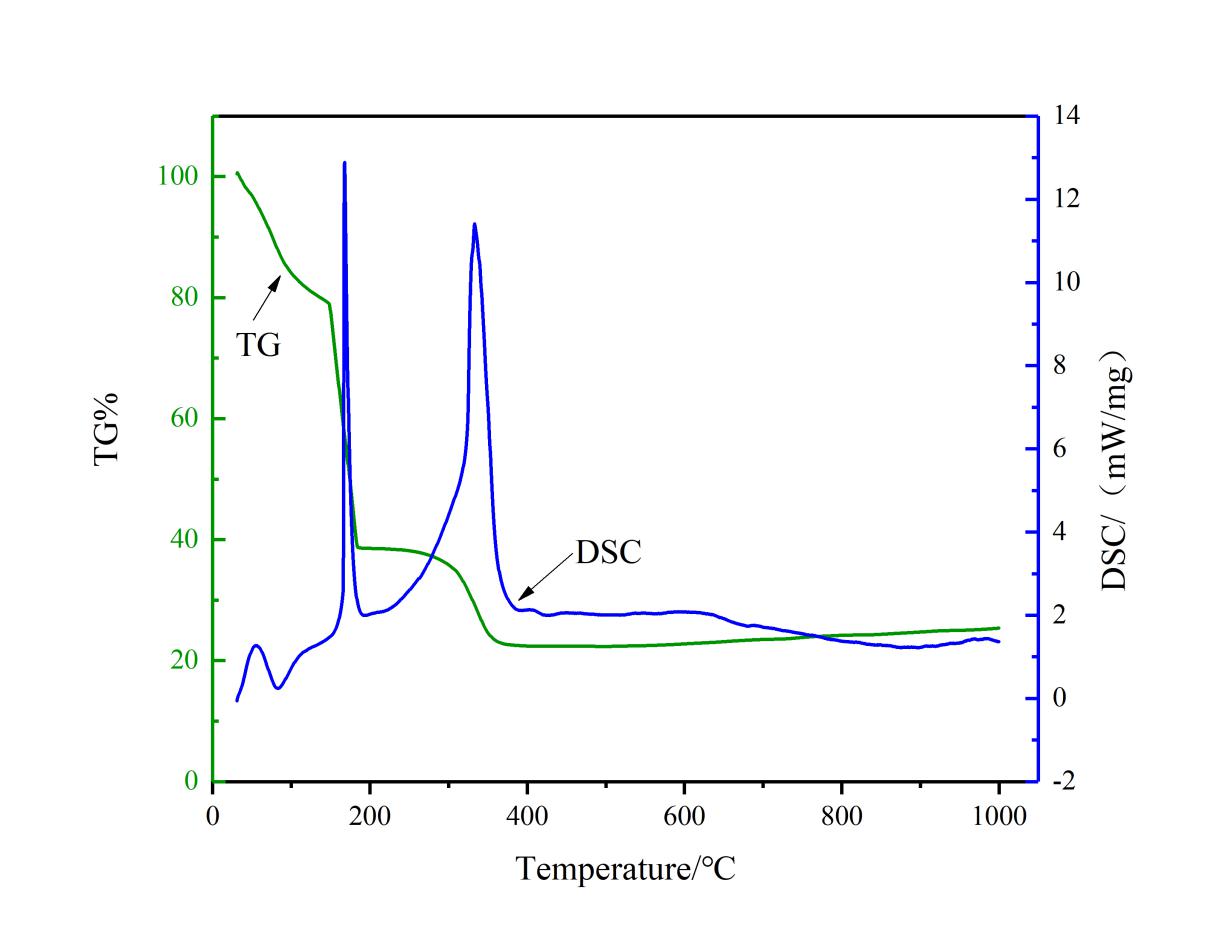

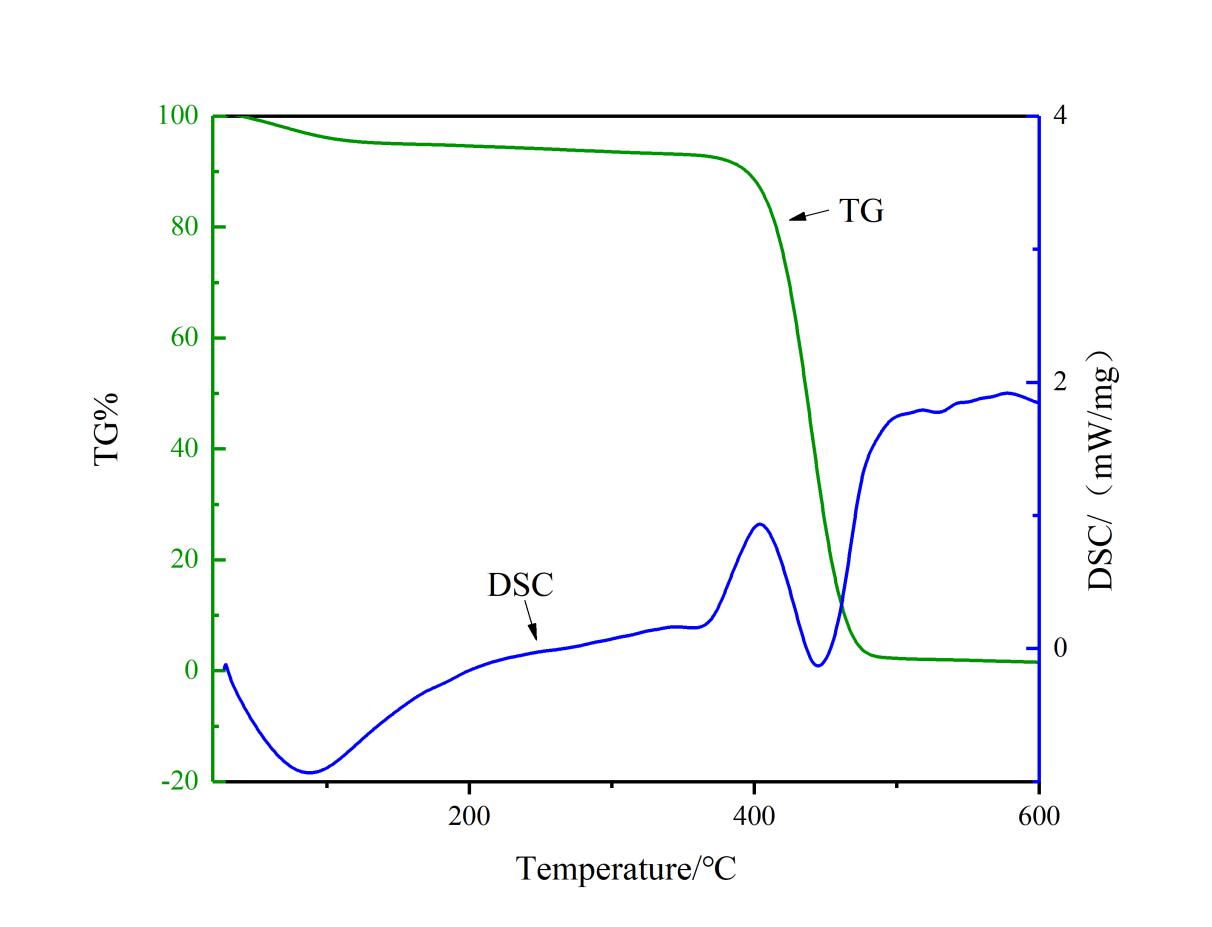

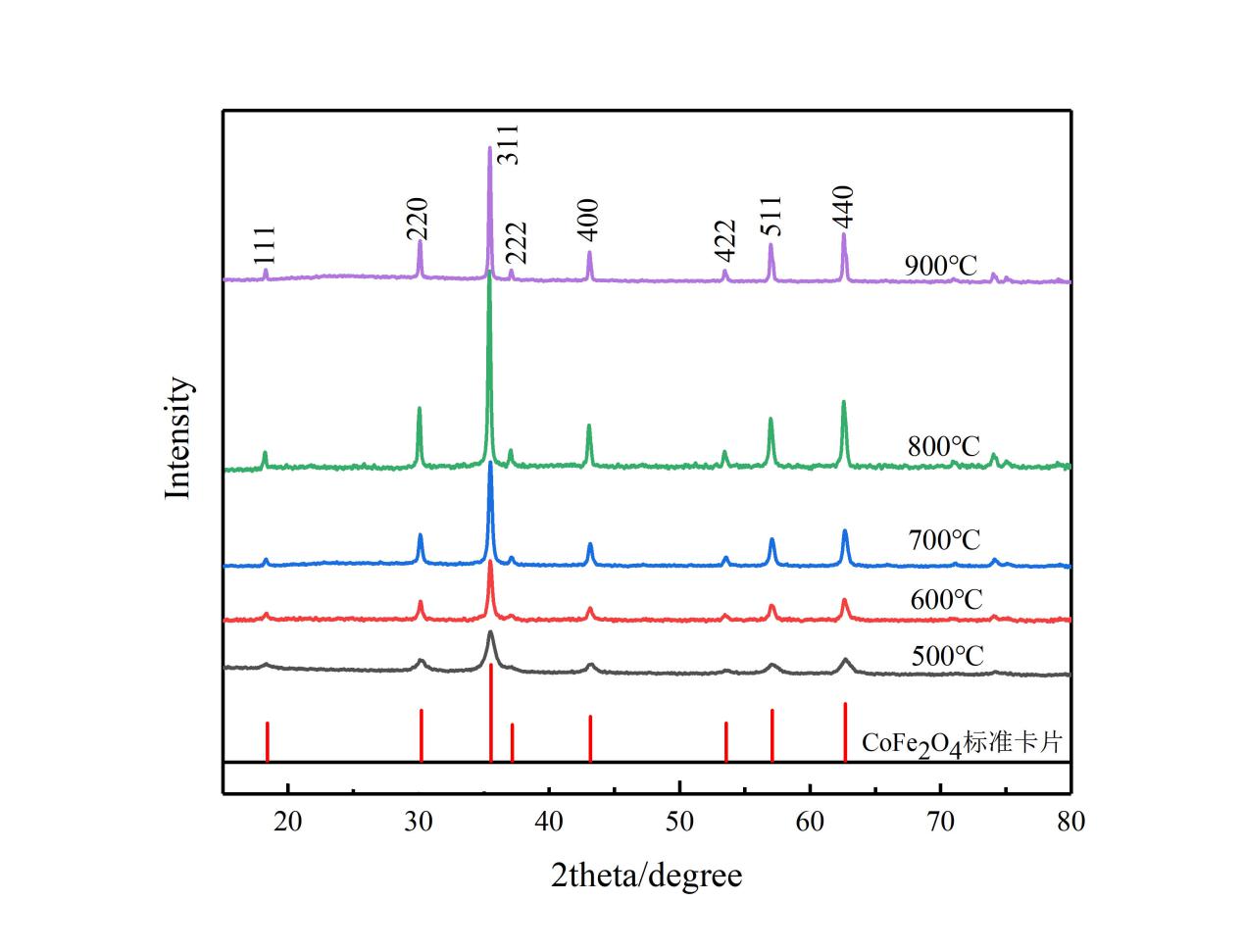

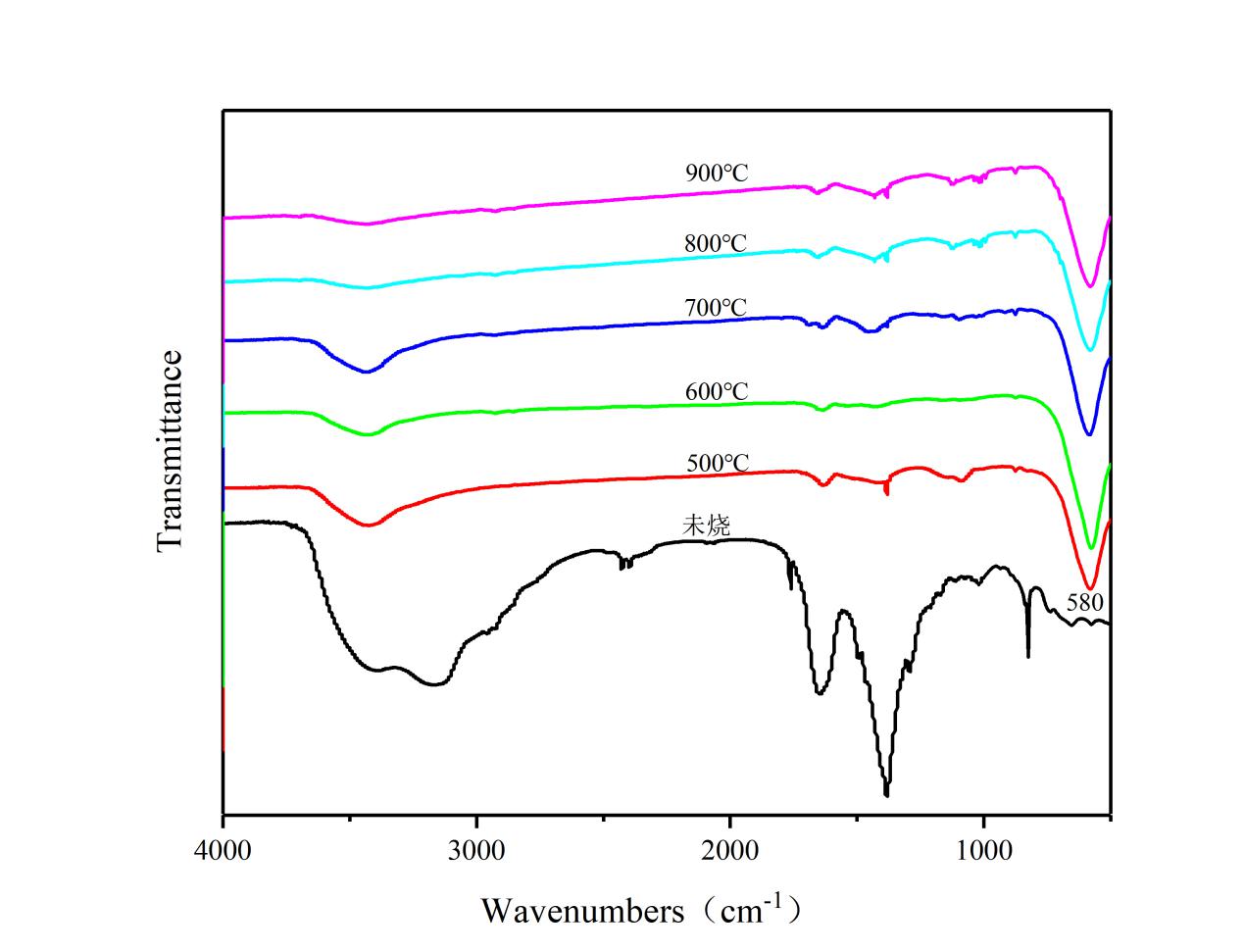

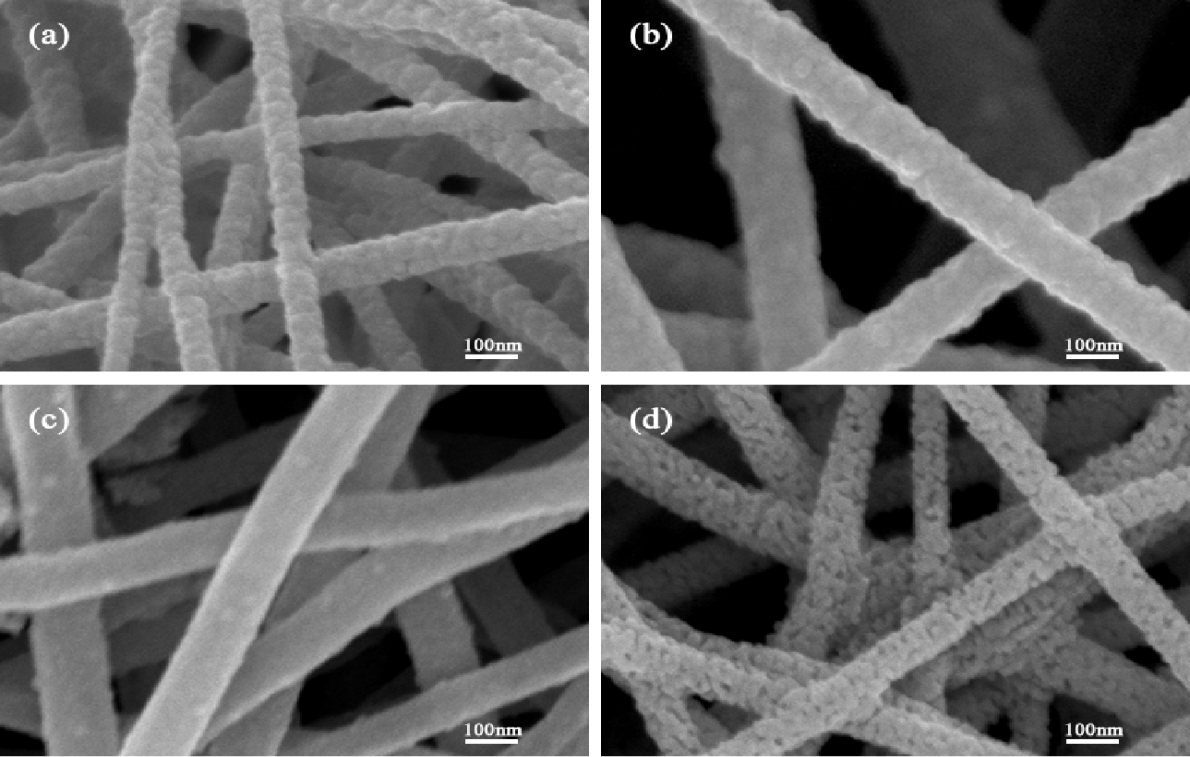

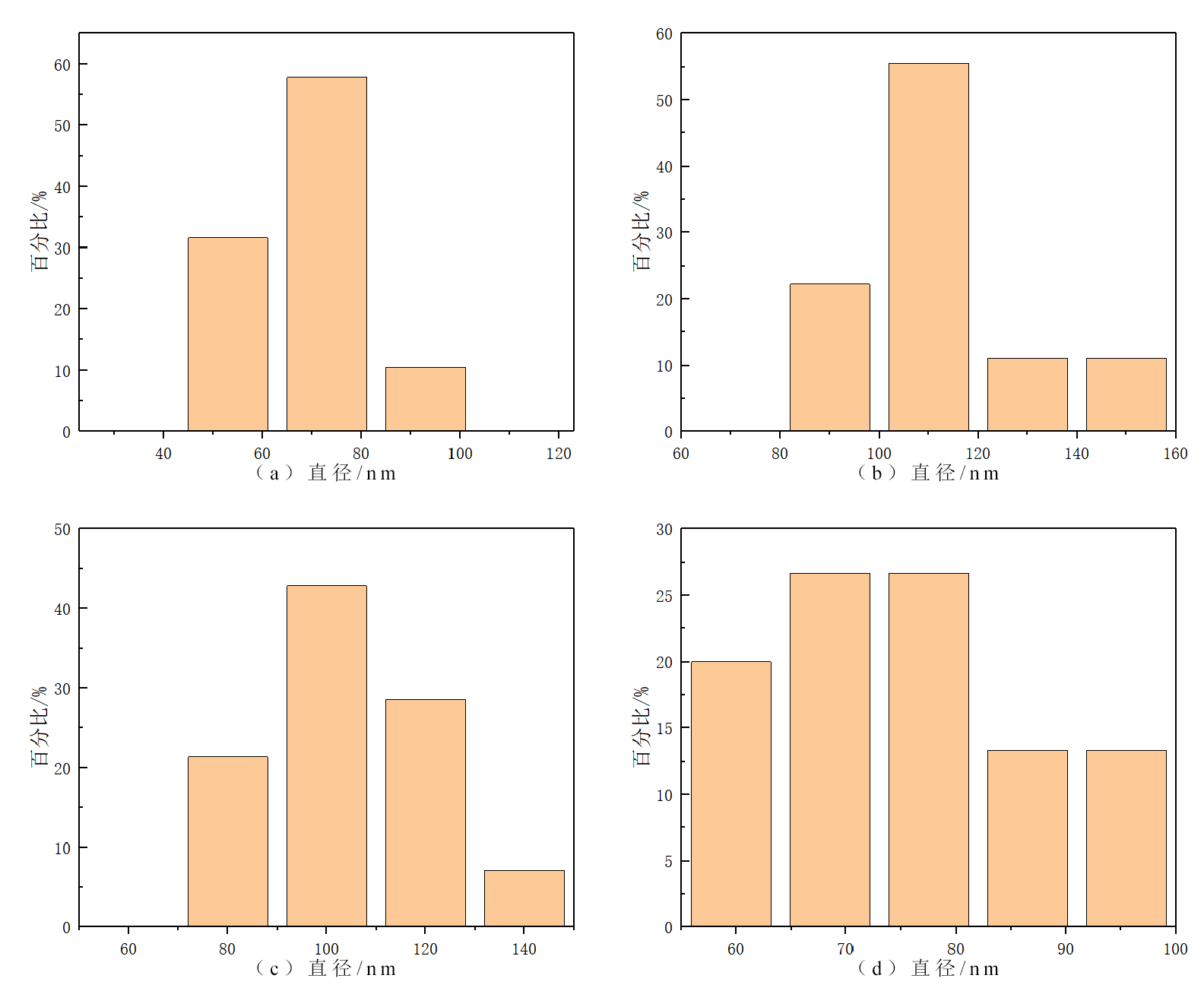

本文采用静电纺丝和高温热处理相结合的方法,以金属硝酸盐为原料,N,N-二甲基甲酰胺(DMF)和丙酮为混合溶剂,探寻了制备CoFe2O4纳米纤维的最佳配比,制备出了直径分布均匀、表面光滑的CoFe2O4纳米纤维。采用扫描电子显微镜(SEM)、红外光谱分析(FT-IR)、振动样品磁强计(VSM)、X射线衍射仪(XRD)、热分析(TG/DSC)等方法,系统地研究了煅烧温度和升温速率对CoFe2O4纳米纤维的形貌、结构、磁性能的影响。研究结果表明:在空气中经过500-900℃高温煅烧后得到纯相、结晶良好的尖晶石铁氧体CoFe2O4纳米纤维,经过热处理的CoFe2O4纳米纤维的直径减小,表面由粗糙多孔的项链状超细纳米纤维构成,随着温度的升高,CoFe2O4纳米纤维的晶粒尺寸逐渐增大,磁性纳米纤维的饱和磁化强度随着晶粒的增大而增加,而晶粒的矫顽力呈现的趋势是先增大,到了一定的极限后减小。在600℃的时候纳米纤维的形貌最优,表面光滑、尺寸合适;800℃时样品的矫顽力最大。而升温速率在速率较小时对晶粒尺寸的影响不大,当升温速率过大的时候,晶粒尺寸反而呈减小的趋势,也会使纳米纤维的形貌遭到破坏。

关键词:静电纺丝;铁氧体;纳米纤维;磁性;CoFe2O4

Abstract

Recently, nanoscale magnetic ferrite materials have attracted much attention due to their unique magnetic and electrical properties, and their chemical stability. These properties are very important, not only in some basic aspects, such as blocking behavior, nanoscale limitations and nanomagnetic properties, but also for their potential applications, such as high-density data storage, spintronics, bioseparation, magnetic resonance imaging and magnetically guided drug delivery systems. With the development of nanotechnology, magnetic nanofiber CoFe2O4 has attracted the attention of researchers because of its high aspect ratio, large specific surface area and superior shape anisotropy. This experiment will help introduce CoFe2O4 nanofibers into new areas of biomagnetism and high-density data storage.

In this paper, the electrospinning and high-temperature heat treatment was combined. Using metal nitrate as raw material and N,N-dimethylformamide (DMF) and acetone as mixed solvents, the best ratio of CoFe2O4 nanofibers was determined, and CoFe2O4 nanofibers which have uniform diameter distribution and smooth surface were prepared. The effect of calcination temperature and heating rate on the morphology, structure and magnetic properties of CoFe2O4 nanofibers was systematically studied by scanning electron microscopy (SEM), infrared spectroscopy (FT-IR), vibrating sample magnetometer (VSM), X-ray diffractometer (XRD), and thermal analysis (TG/DSC). The results indicate that after calcination at 500-900℃ in air, the pure and well-crystallized spinel ferrite CoFe2O4 nanofibers are obtained. The heat-treated CoFe2O4 nanofibers have a reduced diameter and composed with a rough porous necklace-like ultrafine nanofibers. The grain size of CoFe2O4 nanofibers increases with the increase of temperature. The saturation magnetization of magnetic nanofibers increases with the increase of crystal grains, and the coercive force of crystal grains appears to be the trend of increasing at first and decreasing after reaching a certain limit. At 600℃, the nanofibers have the best morphology, smooth surface and proper size; the sample has the highest coercivity at 800℃. The heating rate has little effect on the grain size when the heating rate is small. When the heating rate is too large, the grain size will decrease, and the morphology of the nanofiber will be destroyed.

Key Words:Electrospinning;Ferrite;Nanofibers;Magnetism;CoFe2O4

目 录

第1章 绪论 1

1.1 磁性纳米材料 1

1.1.1 磁性纳米材料特性 1

1.1.2 尖晶石型铁氧体 1

1.2 磁性纳米纤维的制备方法研究 2

1.2.1 模板法 2

1.2.2 水热法 2

1.2.3 熔体法 2

1.2.4 静电纺丝法 2

1.2.5 溶液法 3

1.3 静电纺丝技术概述 3

1.3.1 静电纺丝装置和原理 3

1.3.2 静电纺丝制备磁性纳米材料的研究现状 4

1.4 影响静电纺丝工艺的因素 4

1.4.1 聚合物性质 4

1.4.2 溶液性质 5

1.4.3 加工条件 5

1.4.4 环境参数 5

1.5 本论文选题意义以及研究内容 6

第2章 实验部分 7

2.1 静电纺丝法制备磁性纳米纤维的实验装置与试剂 7

2.1.1 静电纺丝实验装置 7

2.1.2 主要实验试剂 7

2.2 静电纺丝法制备磁性纳米纤维的实验过程 7

2.2.1 CoFe2O4纳米纤维前驱液配置 8

2.2.2 CoFe2O4纳米纤维纺丝过程 8

2.3 实验分析测试方法 8

2.3.1 扫描电子显微镜(SEM) 9

2.3.2 热重-差示扫描量热仪 9

2.3.3 X射线衍射仪(XRD) 9

2.3.4 傅里叶变换红外光谱仪(FT-IR) 9

2.3.5 振动样品磁强计(VSM) 9

第3章 结果与讨论 11

3.1 静电纺丝法制备CoFe2O4工艺探索 11

3.1.1 不同溶液配比对CoFe2O4前驱液的影响 11

3.1.2 不同溶液配比的CoFe2O4前驱体纤维的SEM图 12

3.2 CoFe2O4纳米纤维晶体形貌和结构分析 13

3.2.1 煅烧温度对CoFe2O4纳米纤维晶体形貌和结构的调控 13

3.2.2 升温速率对CoFe2O4纳米纤维晶体形貌和结构的调控 19

3.3 CoFe2O4纳米纤维的磁性能分析 23

3.3.1 煅烧温度对CoFe2O4纳米纤维磁性能的影响 23

3.3.2 升温速率对CoFe2O4纳米纤维磁性能的影响 25

第4章 结论 27

参考文献 28

致 谢 30

第1章 绪论

1.1 磁性纳米材料

纳米技术的最新进展已经合成了一系列不同尺寸,形状,成分和表面功能化的磁性颗粒[1]。为了充分发挥使用磁性纳米材料的应用潜力,了解应用如何利用纳米材料的磁响应以及纳米材料的磁性行为至关重要。例如,磁性粒子成像利用了磁性纳米粒子固有的非线性响应,其由磁性尺寸,磁各向异性和开关磁场及其分布控制[2]。这需要对纳米材料进行彻底的磁性和物理表征,因为物理性质(尺寸,形状,结晶度,晶粒尺寸,缺陷,成分等)与磁性行为(饱和磁化强度,磁化率,矫顽力,磁各向异性)密切相关,前者的微小变化可能导致后者发生重大变化。

1.1.1 磁性纳米材料特性

磁性纳米粒子是一种金属氧化物纳米粒子,可以通过外加磁场来处理[3]。磁性纳米材料包括多种磁性材料,例如铁,镍,钴,磁铁矿或磁赤铁矿及其化合物。氧化铁(Fe2O3和Fe3O4)及其相应的铁氧体(如MnFe2O4和CoFe2O4)与其他的金属和合金(如 Mn3O4,Co,Ni,FePt)相比,更通常用于制造磁性纳米材料,因为它们具有高磁矩,生物相容性和简单的制备过程。因此,铁氧体磁铁矿(Fe3O4)一直是许多近期科研的焦点,因为它是地球上所有天然存在的矿物中最具磁性的物质,由于具有纳米尺寸的大颗粒表面积的优势,提供高吸附能力,以及在施加的磁场下材料的强响应,它被广泛用于多种不同的应用。现在已经使用几种方法合成了具有各种性质的不同磁性氧化物,例如沉淀法,气溶胶法,水热反应,氧化沉淀,有机前驱体法,声化学分解和溶胶-凝胶合成技术。

1.1.2 尖晶石型铁氧体

尖晶石铁氧体(M2 Fe23 O4: M=Co2 ,Ni2 ,Fe2 等)已被认为是各种磁性材料的候选材料[4],尖晶石铁氧体纳米粒子在许多科学和技术应用中有巨大潜力,在太阳能电池、磁致伸缩传感器、换能器等领域有着广泛的应用[5]。尖晶石铁氧体晶体结构的单元胞由64个四面体(A位)和32个八面体填隙位(B位)的氧离子的立方封闭结构排列组成,其中8个四面体(A位)和16个八面体(B位)被金属阳离子占据[6]。因此,大量的空间隙位置形成了一个相当大的晶体结构,导致阳离子在间隙位置之间迁移。尖晶石铁氧体的磁性取决于其制备的方法、化学成分、退火温度以及四面体(a)和八面体(b)位置间阳离子的分布等。尖晶石铁氧体纳米粒子的物理性能也取决于合成技术,现在已经采用共沉淀法、水热法、溶剂热法、溶胶-凝胶煅烧法等化学合成技术合成了尖晶石铁氧体纳米粒子。在尖晶石铁氧体中,CoFe2O4是具有高矫顽力、中等饱和磁化强度、高磁晶各向异性、高居里温度、高机械稳定性和化学稳定性等独特性能的最适用的铁磁材料之一。

1.2 磁性纳米纤维的制备方法研究

磁性纳米纤维的制备方法主要有模板法、水热法、熔体法、静电纺丝法和溶液法等[7]。

1.2.1 模板法

模板法是制备聚合物纳米纤维材料的一种十分简单的方法。在该方法中,通常将聚合物熔体或溶液注入纳米模板中,在熔体冷却或除去溶剂后,将聚合物固定在相应模板的纳米孔中以获得聚合物纳米结构材料[8]。常用的模板有:阳极氧化铝(Al2O3)模板,轨道蚀刻模板,介孔硅等。

1.2.2 水热法

水热法(又称高温水解法)是指将某种形式的前体置于高压釜水溶液中,在高温高压条件下反应,然后分离、洗涤、干燥等方法,制备纳米线和纳米管[9]。水热法最大的优点是不需要高温烧结就可以直接获得纳米线,并且可以制备出熔点低、蒸气压高、固相反应难以制备的高温分解物。与气相法和固相法相比,水热法得到的粉末纯度高、分散性好、均匀性好、形状可控、环境净化效果好。

1.2.3 熔体法

熔体法是将聚合物加热至熔融状态,然后在外力场作用下(如机械拉伸力,离心力,气流剪切力,静电力),克服聚合物分子间的粘性阻力,拉伸熔体射流的方法,并通过熔化冷却固化成纤维。传统的熔融法已广泛用于商业聚合物纤维的制备。然而,由于聚合物熔体的高粘度和传统技术和设备的限制,获得纳米级纤维极其困难,并且相关的研究报告很少受到关注[10]。

1.2.4 静电纺丝法

静电纺丝是可以制备纳米纤维、金属氧化物纳米纤维、碳纳米纤维和金属嵌入碳纳米纤维的一种简单而又独特方法。纤维的形态很大程度上受溶液的粘度,外部施加的电场强度和注射器与收集器之间的距离的影响。通过静电纺丝制备的纤维具有良好的取向性,大的比表面积,大的纵横比以及尺寸稳定性。静电纺丝提供了一种简单,低成本和通用的方法来制造直径范围从纳米到几微米的各种纳米纤维。

1.2.5 溶液法

溶液法是将聚合物溶解在溶剂中,然后克服溶液在外力场(如静电斥力、离心力、气流剪切力)作用下的粘性阻力,使溶液能够被抽出,在溶剂中凝乳,在挥发过程中形成纤维。溶液法制备纳米纤维具有设备简单、纤维直径细、材料适应性强等优点。然而,有毒溶剂、产品毒性残留物和环境保护等问题引起的安全生产问题严重制约了溶液纳米纤维的规模制备[11]。此外,对于商业上广泛使用的一些热塑性材料,如聚丙烯(PP)、聚乙烯(PE)和聚苯硫醚(PPS),在常温下没有合适的溶剂,所以这些材料理论上不能用溶液法制备纳米纤维。

1.3 静电纺丝技术概述

静电纺丝是一种利用电荷从液体中提取非常细的纤维(直径在微米或纳米尺度上,长度可达千米)的过程。生产纤维的第一份重要的电纺报告始于1934年,当时A.Formhals提交了一项专利,该专利将电纺描述为一种形成精细纺织纤维的工艺。近年来,人们对静电纺丝的兴趣迅速扩大,由于它具有成本低、产率高、比面积比大、应用范围广等优点,是一种新型、高效的纳米级纤维纺丝方法。静电纺丝为生产超细纤维提供了一种简单的方法,在这种方法中,带电聚合物射流上的静电力在凝固前将其拉长为薄纤维。静电纺丝与加热处理相结合已被广泛采用于各种1D纳米材料。

1.3.1 静电纺丝装置和原理

基础的静电纺丝机的结构一般含有5个主要部分:正负高压电极,注射泵(装置),喷嘴和接收装置。在注射泵(注射器)中安装一些聚合物溶液或溶液,这些溶液将通过喷嘴喷出。同时,正电压连接到喷嘴,负压连接到收集装置。从喷嘴到纺丝纤维收集板的接收距离通常为10-25 cm。通过普通静电纺丝机收集的纳米纤维以无纺布的形式分布在接收板上而没有取向。随着对先进功能和不同纤维材料结构的需求,人们正在寻求开发各种新的和改进的静电纺丝装置,包括特殊喷嘴系统,引导电极和功能靶电极[12]。但是,一些聚合物在实验过程中可能会挥发出一些有毒的气体,因此整个静电纺丝的过程都要在具有通风系统的环境下进行。

静电纺丝过程里,注射器针尖(或毛细管)被加注了强电场,带上几千至上万伏高压静电,聚合物溶液(或熔体)液滴上形成了表面张力,悬垂液滴高度带电,感应电荷分布在其表面。随着电场强度的增加,液滴的表面将变形为锥形,即泰勒锥[13]。当电场的强度超过其最大的临界值的时候,产生的排斥力控制着液体的表面张力,聚合物溶液将克服表面张力形成喷射细流。然后,带电射流被加速朝向目标,并由于伸长和溶剂蒸发而迅速变薄和干燥。随着射流直径的减小,表面电荷密度增大,产生的高排斥力将射流分裂成更小的射流。这种现象可能发生多次,导致许多小喷流。最终,进行固化,并将纤维作为随机定向沉积在收集器的表面。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: