高强铝合金车身构件热冲压成形组织性能协同调控毕业论文

2020-02-17 17:10:56

摘 要

当前,能源消耗与环境污染的问题日益严峻,实现汽车的轻量化对于节能减排有着十分重要的意义。在汽车车身的生产中使用高强铝合金材料是实现汽车轻量化的重要方法,但高强铝合金成形困难,易破裂。本文采用有限元模拟结合实验的方法,研究了7075铝合金B柱热冲压成形中工艺参数对成形性能与组织的影响,所得结果对于铝合金车身构件热冲压成形生产具有一定的参考意义。

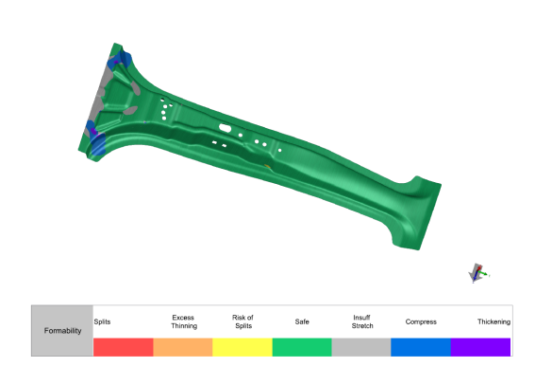

本文首先采取正交实验以及有限元数值模拟的手段,选取了成形后安全区域比例、最大变薄率以及最大回弹量三个参数来作为试验指标,对铝合金板材的初始成形温度、摩擦系数以及冲压速率三个工艺参数进行了优化。通过使用极差法对正交实验的结果进行分析,确定了优组合以及优水平为板材初始成形温度350℃,冲压速率20mm/s以及摩擦系数0.15。

然后以确定的优组合优水平参数作为基础,分别分析了三个实验因素板材初始温度、冲压速率以及摩擦系数对成形结束后安全区域面积比例,最大变薄以及冷却后最大回弹三个试验指标的影响。结果表明:在所选工艺参数取值范围内,三个实验指标均会随着板材温度的升高而变得更优,其中最大回弹改善最为明显;安全区域面积比例及成形性会随着冲压速度或者摩擦系数的增大而变差。

最后,通过光学显微镜观测了7075铝合金B柱热冲压成形后的微观组织。分结果表明:铝合金B柱会在热冲压过程中出现晶粒再结晶的现象,晶粒再结晶会减小晶粒的平均尺寸,从而加强材料的力学性能。

关键词:7075铝合金;热冲压成形;正交实验设计;微观组织

Abstract

Nowadays, the problem of energy consumption and environmental pollution is becoming more and more serious. It is very important for energy saving and emission reduction to realize the lightweight of automobiles. The use of high strength aluminium alloy in automobile body production is an important method to achieve lightweight automobile, but the forming of high strength aluminium alloy is difficult and easy to crack. In this paper, the effect of process parameters on the forming performance and structure of 7075 aluminium alloy B-pillar hot stamping was studied by finite element simulation combined with experiment. The results obtained have certain reference significance for the hot stamping production of aluminium alloy body components.

Firstly, by means of orthogonal experiment and finite element numerical simulation, the ratio of safe zone, maximum thinning rate and maximum springback after forming are selected as the test indexes, and the initial forming temperature, friction coefficient and stamping rate of aluminium alloy sheet are optimized. The results of orthogonal experiments were analyzed by range method. The optimal combination and level were determined as initial forming temperature 350 C, stamping rate 20mm/s and friction coefficient 0.15.

Then, based on the determined optimal combination level parameters, the effects of three experimental factors, namely initial temperature, stamping speed and friction coefficient, on the ratio of safe area after forming, maximum thinning and maximum rebound after cooling were analyzed. The results show that within the range of selected process parameters, the three experimental indexes will become better with the increase of sheet metal temperature, and the biggest rebound improvement is the most obvious; the proportion of safe area and formability will become worse with the increase of stamping speed or friction coefficient.

Finally, the microstructure of 7075 aluminium alloy B column after hot stamping was observed by optical microscope. The results show that grain recrystallization occurs in the hot stamping process of aluminium alloy B pillar, and grain recrystallization reduces the average grain size, thus strengthening the mechanical properties of the material.

Key Words:7075 aluminium alloy;hot stamping;orthogonal experimental design;microstructure

目 录

第一章 绪论 1

1.1 研究背景 1

1.2 汽车用铝合金的应用现状 2

1.2.1 铝合金材料简介 2

1.2.2 铝合金材料在汽车中的应用现状 3

1.3 铝合金板材成形 3

1.3.1 金属板材成形 3

1.3.2 铝合金板材成形技术 5

1.4 本文的研究意义及主要研究内容与方法 7

1.4.1 本文研究的意义 7

1.4.2 研究的主要内容及目标 7

第二章 B柱结构与材料分析 9

2.1 B柱构件特征分析 9

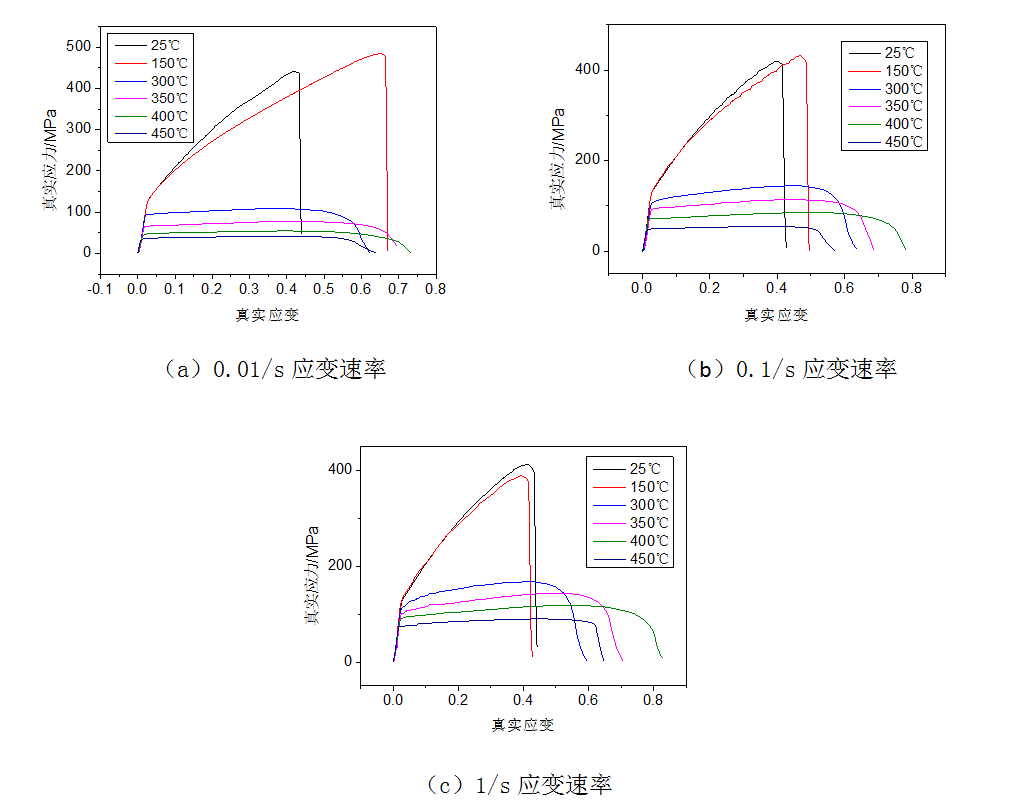

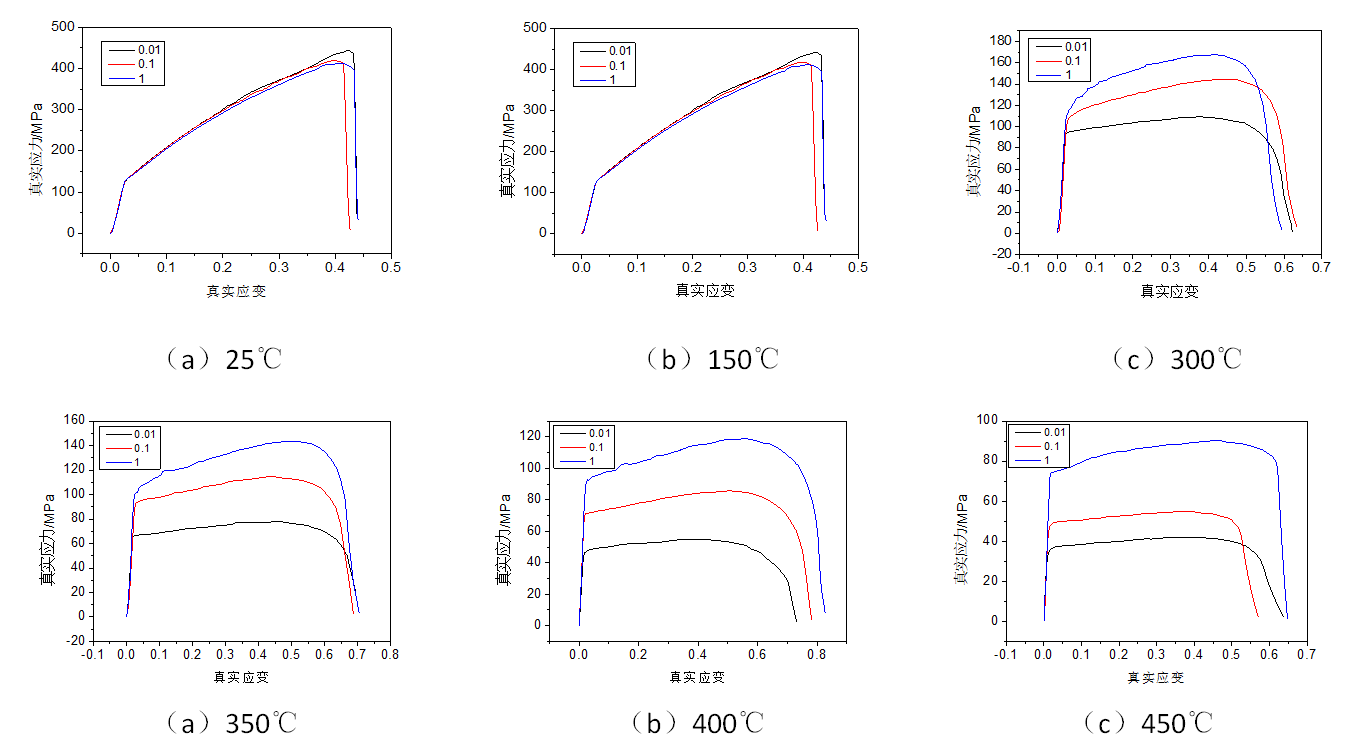

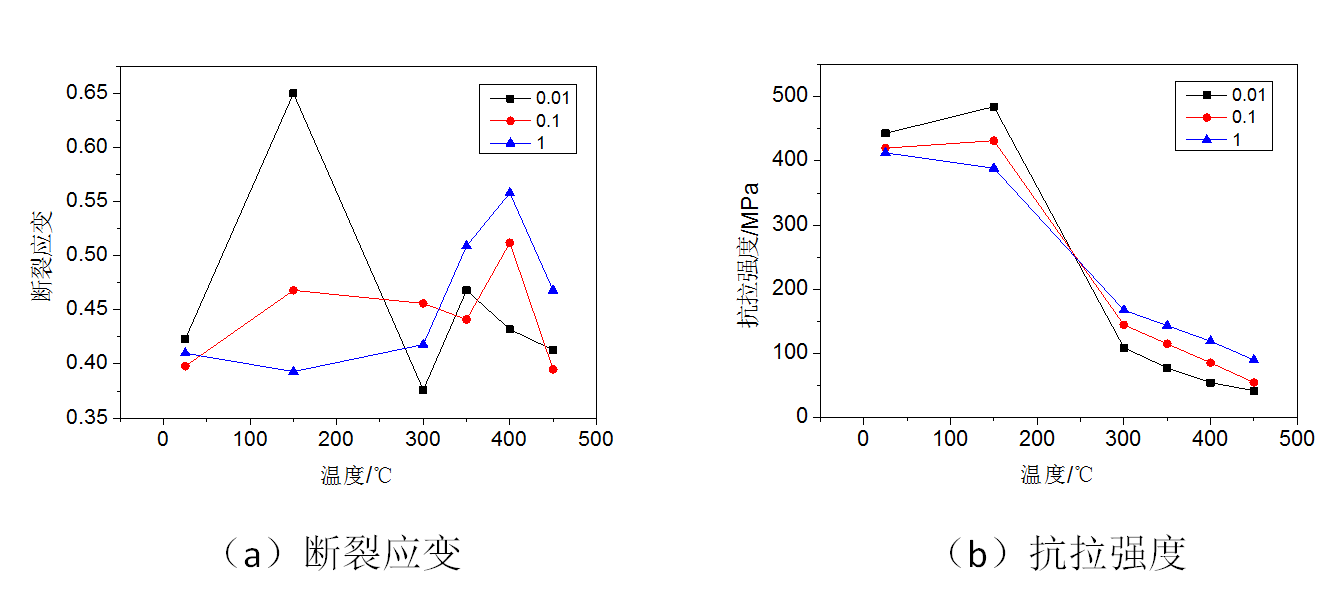

2.2 B柱用铝合金材料力学性能 10

2.2.1 7075铝合金简介 10

2.2.2 7075铝合金的力学性能研究 11

2.3 本章小结 13

第三章 铝合金B柱热冲压成形有限元模拟 14

3.1 数值模拟软件介绍及理论基础 14

3.1.1 AUTOFORM数值模拟软件 14

3.1.2 CAE板材成形模拟仿真理论 15

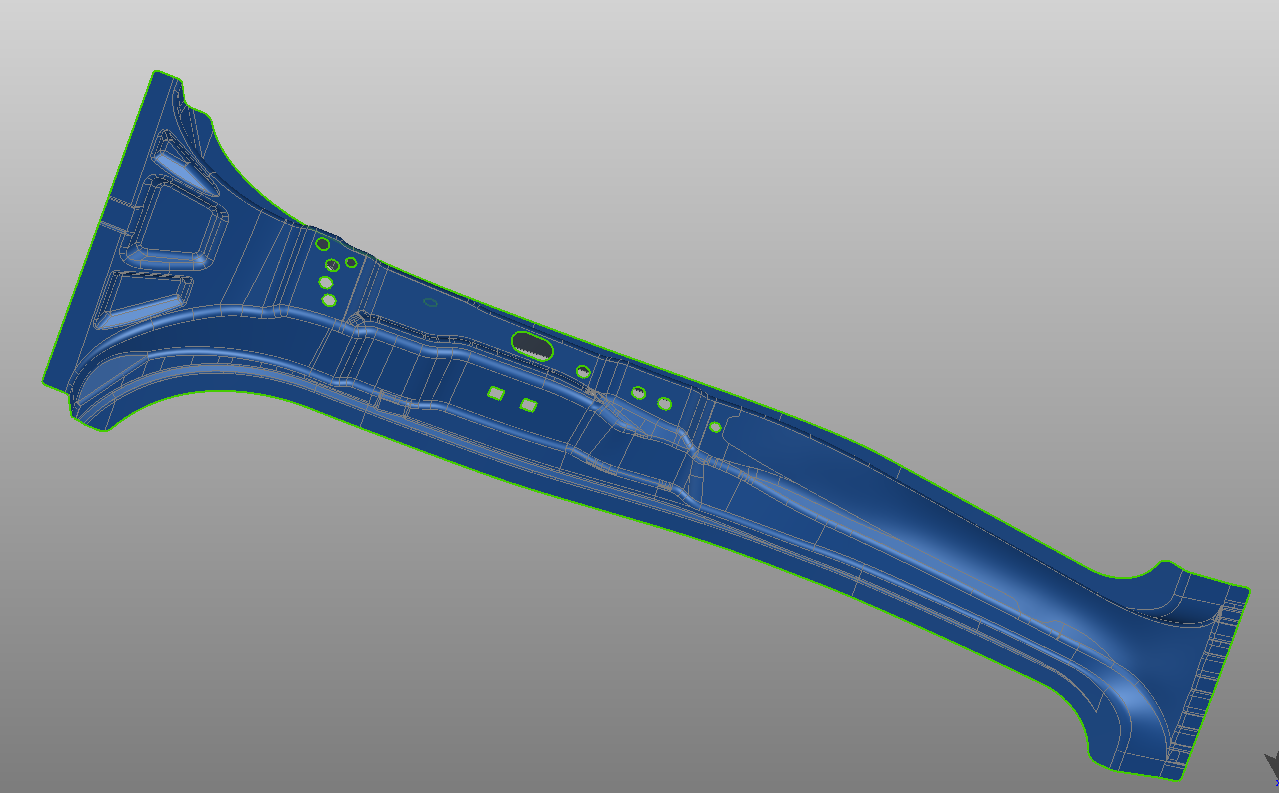

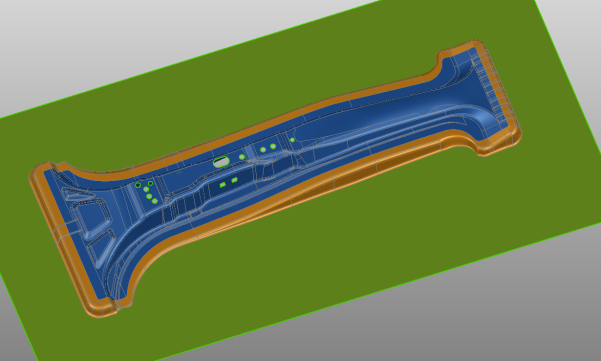

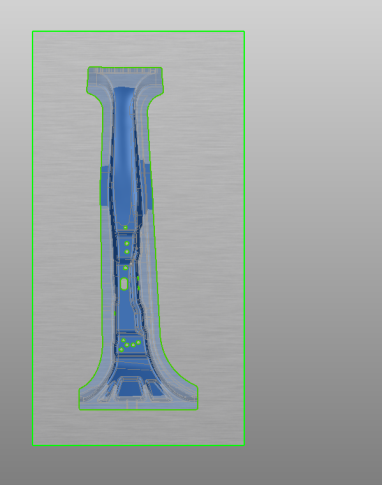

3.2 铝合金B柱热冲压成形有限元模拟建模 18

3.2.1 导入模型及冲压方向设置 18

3.2.2 B柱热成形工艺路线设置 19

3.2.3 B柱热成形相关工艺参数设置 20

3.3 本章小结 20

第四章 热冲压工艺参数正交实验与结果分析 21

4.1 工艺参数选择以及正交实验设计 21

4.1.1 工艺参数变量选取及设置 21

4.1.2 正交实验设计 22

4.2 有限元模拟计算以及正交实验结果 24

4.3 正交实验结果数据分析 34

4.4 热冲压工艺参数对铝合金成形的影响 37

4.4.1 板材初始成形温度对铝合金成形的影响 37

4.4.2 冲压速率对铝合金成形的影响 38

4.4.3板材与模具间摩擦系数对铝合金成形的影响 38

4.5 本章小结 39

第五章 铝合金B柱热冲压微观组织实验与分析 40

5.1 铝合金热变形微观组织行为 40

5.3 热冲压成形汽车B柱微观组织实验观察与分析 40

5.3.1 B柱热冲压成形工艺 40

5.3.2 热冲压汽车B柱试样金相组织观察实验 41

5.3.3 实验结果及分析 43

5.5 本章小结 45

第六章 结论及展望 46

6.1结论 46

6.2展望 46

参考文献 47

致 谢 49

第一章 绪论

1.1 研究背景

现今随着我国经济社会的不断发展与进步,我国的总汽车保有量也不断提高。汽车产业也快速发展,根据汽车工业协会统计发布的数据,2019年我国全年汽车产销分别达到了2780.9万辆和2808.1万辆,位居世界第一。汽车产业具有长链条、集群式发展模式等显著的特点,使得汽车产业可以带动多个产业部门,能够带动数千万的就业人数,这些数据整体地展示出我国机械制造业以及汽车工业不断发展与全面提高。然而与此同时,我国汽车工业的前进发展所面临的问题也十分严峻。随着人们对汽车性能要求不断提高,汽车的整车质量以及性能也随之提升,随之而来的还有油耗的不断提高,这也会造成了能源消耗与环境污染等严重的问题。在如今全球的燃油生产量走低、同时其价格也不断提高的背景下,如何减少整车的燃油消耗成为一个十分严峻的问题。我国汽车工业的前进发展也因此受到了排放、环保以及能耗等问题的限制。

使用混合动力系统、提高改善燃油效率和发动机性能以及改善启停系统等方法可以降低油耗,但是因为汽车大约70%的油耗是由于整车自身的重量,降低尾气排放以及汽车油耗最直接的措施就是减轻汽车整车重量。研究的数据能够证明,汽车的重量每降低10%,油耗便可以降低约7%-8%[1]。同时由于汽车车身的重量一般约占汽车整车重量的40%,减少汽车车身的重量对减少整车的重量有着十分重要的作用。

目前进行汽车轻量化主要由三个途径:一是优化整车车身结构。通过有限元模拟来改善整车车身的整体结构和布局,以此来减轻车身的重量;二是使用先进的制造技术。例如使用激光拼焊或者液压成型等先进链接以及整体成形技术来代替传统的加工方法,可以实现减重;三是使用轻量化的车身制造材料。轻量化材料如铝合金、高强钢、碳纤维树脂复合材料等如今已经逐渐地运用到汽车车身、轮毂等关键零件的制造上。在这几种汽车车身轻量化方法中,随着成型工艺、材料技术的不断发展,轻量化材料的使用逐渐地到重视和推广。在常用的击中轻量化材料中,铝合金具有抗腐蚀性能良好、回收利用率高以及吸能性好等诸多优点,与其他金属材料如钢材相比较,在抗冲击性方面也有较大的优势,因此铝合金材料的使用已经成为汽车减重轻量化的重要研究发展方向。

1.2 汽车用铝合金的应用现状

1.2.1 铝合金材料简介

铝在地壳中含量较高。纯铝材料的密度小,不到铁材料的一半,塑性良好,具有优良的可加工型,可以加工成各种板、棒型材。同时,铝材能在其表面生成一层氧化薄膜,这使得铝材拥有了良好的抗腐蚀性。但纯铝材料较软即强度较低,不能够作为生产制造汽车关键部位的材料。

在纯铝材料中加入特定的一些合金元素,可以使铝材内部的组织结构产生较大的改变,这也会改变铝材的性能,从而满足作为各种加工原料的要求。硅、锰、铜、镁、锌等合金元素都是经常加入铝中的合金元素。加入了各种不同合金元素的铝合金材料能够同时拥有强度大、抗腐蚀、密度小等多个优点,目前已经广泛运用汽车和船舶等工业产品的生产加工之中。

铝合金有铸造铝合金材料以及形变铝合金材料两种。应用在汽车产业中的铝合金大部分都是铸造铝合金,比例大约为汽车用铝合金重量80%,而在铸造用铝合金总量中80%为Al-Si系列铝合金,主要用来加工传动系统以及发动机等零部件。除此以外,底盘车架等部位则会采用6000、7000等系列铝合金,属于形变铝合金[2]。

上世纪七十年代发生的全世界范围石油危机引起石油价格升高;同时汽车尾气产生的各种污染气体(二氧化硫、一氧化碳等)能够危害人体健康;汽车排放出的二氧化碳也会带来温室效应。在这样的大背景下,整个汽车行业都希望能够解决油耗以及排放的重大问题。根据不完全的数据统计,世界总污染物排放量的五分之一是由汽车尾气造成的,汽车尾气已经成为了主要的空气污染源之一。在中国,汽车排放带来的环保问题也十分严峻,汽车尾气排放是城市空气污染的重要来源。近几十年来,中国与世界其他各国提出了许多措施想要来治理解决空气污染这一严峻的问题,这其中,最重要且最被广泛认可的一种措施就是使用相关技术来使汽车的整车质量减少,进而减小汽车的燃油消耗以及污染物排放。正如前文所述,铝合金材料由于其耐腐蚀、强度高、密度小等一系列优点,已经成为进行汽车轻量化的重要方法。欧美等国家的汽车公司已经开始大量使用铝合金材料,而在我国,铝合金材料的使用逐步上升,但仍与欧美等国家存在着差距。

近年来,汽车轻量化的发展一方面逐渐减少了汽车的整车重量,但另一反面也带来了制造费用增大以及安全性下降等问题。尽管相比于高强钢,铝合金的吸能效果要更好一些,但在发生撞车事故时,质量较轻的一方车中乘员死亡率更高。因此,未来的研究中在实现轻量化的同时也要协调处理碰撞时的安全问题。

在7系铝合金中,7075铝合金是锌作为主要合金元素的铝合金,属于Al-Zn-Mg-Cu系铝合金,可进行热处理强化。7075铝合金是一种可变形的高强度铝合金,力学性能优秀,如今已广泛运用在航空航天以及汽车船舶等工业领域。7075铝合金具有诸多优点,如重量轻、耐腐蚀性好、无磁性等。

1.2.2 铝合金材料在汽车中的应用现状

铝合金材料在汽车中的应用能够明显地降低汽车整车的质量,从而减少汽车的油耗,同时也能够提高汽车的操作性等。

二十世纪初,铝合金材料开始逐渐使用在汽车车身制造中。1980年,奥迪公司已经使用铝合金材料生产出来铝合金车门;奥迪公司在1997年生产出的奥迪A8使用了全铝合金车身,与之前传统的钢材质生产的车身相比较,A8的整车质量降低了三分之一以上,车身的扭转刚度也大幅提高,极大地提升了车辆的性能[3]。

之后,在这一次铝合金车身的设计经验参考下,奥迪公司完成了了新的全铝合金车身骨架的奥迪A2的设计,而且实现了该型号的大规模生产。2002年,奥迪公司推出的第二代奥迪A8在前一代的基础上,将铝合金车身构架的刚度提高了百分之六十,且质量再一次减轻,进一步提高了车辆的灵活性。

除了奥迪公司以外,本田公司的NSX、福特AIV、美洲豹XJ也是用了类似的铝合金车身,大幅改善提升了车辆的性能。

在我国汽车制造业,目前铝合金材料主要是使用在铝制轮毂、铸铝发动机等零部件的制造以及生产中,在车身之类的覆盖件生产方面,铝合金材料的使用扔与欧美日本等国家存在一定程度的差距。其中的主要原因是使用铝合金材料加工车身覆盖件的制造工艺十分复杂,和使用较多的钢材料成形工艺存在很大的差别,国内的大部分汽车生产厂家缺乏这方面的技术基础。另一方面也是由于铝合金材料的成本高,大部分情况都是使用在较高档的汽车上,而我国国内的汽车生产企业大部分都聚焦在中低端市场。不过近几年,吉利、长城已经开始进军高端市场,预计铝合金覆盖件的使用率会随之有所提高。同时,国内迅速扩大的新能源汽车市场,也使得对实现汽车轻量化、铝合金覆盖件的使用提出了更进一步的需求。

不过目前为止,我国在这方面的研究仍存在较多的欠缺,想要实现量产仍有许多工作要完成。

1.3 铝合金板材成形

1.3.1 金属板材成形

在金属板材的成形过程尤其是热成形过程之中,金属工件的成形性能受到各种不同的复杂且不固定的因素的影响,如金属板材的初始成形温度、保压时间、压边力、模具与工件间摩擦系数以及冲压速率等。这些因素相互依存,不断变化,对金属工件的成形性能产生着不同程度的影响。所以在分析金属工件的成形性能的时候不能仅仅考虑这其中某一个因素会对金属工件成形性能产生的影响,而是要同时把全部可能存在的工艺参数相互作用后会对金属工件成形性能产生的影响加以考虑。这些因素的存在使得对金属板料的成形性能进行量化的直接分析并不容易,并且在实际生产过程中不同的工艺方法也会导致某一工艺参数对成形性能的影响增大。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: