矩形翅片圆管的传热与流动分析毕业论文

2020-04-15 20:16:12

摘 要

翅片管式热交换器是以翅片管为基本换热单元的管式换热器。它广泛用于各类工业生产中,如航空航天工业、制冷工业、石油化工业、造纸工业等等。随着经济的发展,能源的消耗正在日益增加,工业生产所带来的环境污染正日益严重,翅片管式换热器的应用更引起了人们的关注。强化传热是节能降耗的重要方法。而翅片管广泛用于现代工业生产中,提高翅片管的换热性能将极大地提高节能降耗。

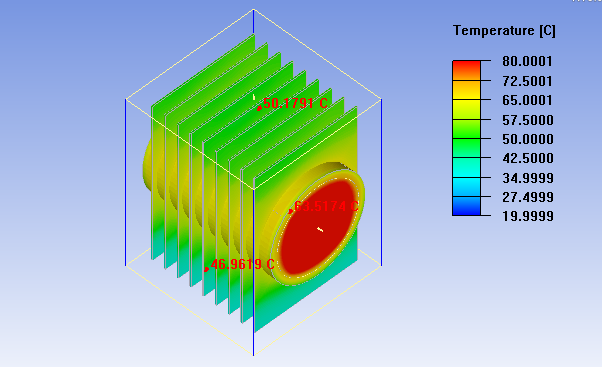

本文拟采用数值模拟的方法来研究管内流体在不同流速v下,雷诺数Re与努塞尔数Nu、热阻R和范宁摩擦系数f的关系。在数值模拟中,本文首先对建立的基本模型,在同一边界条件下对不同网格参数下进行模拟实验,然后将各组模拟数据与手工计算结果对比,计算相对误差,从而选出最佳的网格参数。其次,为保证模拟实验数据的准确性,本文多次以较大的网格数量进行模拟,最终发现当网格数量大于60万时,对流换热系数不随网格数量的增加而变化,即证明icepak网格数量已经不影响换热系数了。然后分别就对不同的参数变量的基本模型,变动传热特性参数进行数值模拟,记录数值模拟结果。计算结束后,本文先以基本模型为例对其温度场、速度矢量场及压力场进行定性分析以了解整个翅片管式换热器的传热状况。然后文中将后处理的Re数、Nu数、传热系数k、范宁摩擦系数f、传热热阻R等数据与变量参数(翅片间距S、翅片厚度δ 、翅片高度h)整理成折线图的形式,以定性分析各因素的具体影响趋势。

通过模拟计算并比较数据得出结果:在雷诺数一定的情况下,翅片间距越大,换热系数越小,在雷诺数一定的情况下,翅片高度越大,换热系数越大,热阻越小,摩擦系数越大。从数据图中可以看出,这两个翅片结构参数对翅片管的传热系数的影响很大。因此在翅片管设计时应当优先考虑的因素为:翅片间距和翅片高度。

关键词:圆形翅片管 数值模拟 传热特性 流动特性

Heat transfer and flow analysis of rectangular finned tube

Abstract

Finned tube is widely used in modern industrial production, improving the heat transfer performance of finned tube will greatly improve energy saving and consumption reduction.Thermal resistance R and fanning friction coefficient f for the fluid in the pipe at different flow rates v.

In the numerical simulation, the basic model established in this paper is first simulated under the same boundary condition for different grid parameters, and then the comparison of each group of simulated data with the results of manual calculation is carried out to calculate the relative error, so as to select the best grid parameters. Grids for many times, and finally found that when the number of grids was greater than 600,000, the convection heat transfer coefficient did not change with the increase of the number of grids. Transfer characteristic parameters of finned tube heat exchanger, namely, heat transfer coefficient, fanning friction coefficient and heat transfer resistance, is simulated and analyzed respectively. After the calculation, the temperature field, velocity vector field and pressure field are qualitatively analyzed by taking the basic model as an example to understand the heat transfer condition of the finned tube heat exchanger. Then, the post-processing Re number, Nu number, heat transfer coefficient k, fanning friction coefficient f, heat transfer resistance R and other data and variable parameters (fin spacing S, fin thickness delta, fin height a) are arranged in the form of line graph, to qualitatively analyze the specific influence trend of each factor. Transfer characteristic parameters of finned tube heat exchanger, namely, heat transfer coefficient, fanning friction coefficient and heat transfer resistance, is simulated and analyzed respectively. After the calculation, the temperature field. velocity vector field and pressure field are qualitatively analyzed by taking the basic model as an example to understand the heat transfer condition of the finned tube heat exchanger. Then, the post-processing Re number, Nu number, heat transfer coefficient k, fanning friction coefficient f, heat transfer resistance R and other data and variable parameters (fin spacing S, fin thickness delta, fin height a) are arranged in the form of line graph, to qualitatively analyze the specific influence trend of each factor.

Through simulation calculation and data comparison, the results are obtained: with the increase of the head wind speed.As the fin thickness increases, Nu number increases, friction coefficient f significantly decreases, and heat transfer resistance R significantly decreases. As the fin height increases, Nu number increases, friction coefficient f also increases, and heat transfer resistance R decreases.Heat transfer performance of finned tube heat exchanger is relatively significant, that is, the factors that should be given priority in the design of finned tube are: fin spacing, fin thickness and fin height.

KeyWords: circular finned tube;numerical simulation;heat transfer characteristics;flow characteristics

目 录

摘要 I

Abstract III

第一章 绪论 1

1.1 引言 1

1.2 翅片管及强化传热 1

1.3 国内外研究现状 2

1.3.1 国内研究现状 2

1.3.2 国外研究现状 3

第二章 矩形翅片圆管的模型介绍 5

2.1 物理模型建立 5

2.1.1 几何模型 5

2.1.2 建模步骤 7

2.1.3 物理描述 8

2.2 数值模型的设计 11

2.2.1 边界条件 11

2.2.2 流动假设 11

2.2.3 参数设定与模型建立 12

2.2.4 网格的建立 12

2.3 本章小结 14

第三章 数值模拟结果与讨论 15

3.1 翅片间距对矩形翅片管性能的影响 15

3.1.1 翅片间距对矩形翅片管的换热系数的影响 15

3.1.2云图分析翅片间距对翅片换热的影响 16

3.2翅片厚度对翅片管换热器性能的影响 19

3.2.1翅片厚度对矩形翅片管的传热性能的影响 19

3.2.2 云图分析翅片厚度对翅片换热的影响 21

3.3 翅片高度对翅片管性能的影响 23

3.3.1 折线图分析翅片高度对矩形翅片管传热的影响 23

3.3.2云图分析翅片高度对翅片管换热器的散热性能的影响 25

3.4 本章小结 27

第四章 结果与展望 28

4.1 结果 28

4.2 展望 28

参考文献: 30

致谢 33

绪论

引言 |

随着社会的的发展,能源的消耗正在日益增加,工业生产所带来的环境污染正日益严重,各类由环境问题所导致的自然灾害频繁发生[1]。近年来,酸雨、臭氧层破洞等环境问题得到了世界各国的重视,节能降耗成为世界各国的热门话题。强化传热是节能降耗的重要方法。而翅片管广泛用于现代工业生产中,提高翅片管的换热性能将大大提高节能降耗。本文拟对不同流速翅片管的换热性能及流动特性进行模拟数据和云图分析,文中以矩形翅片管模型为例,对不同流速下矩形翅片管外摩擦系数、努塞尔数及热阻等参数进行分析处理。从而得出了翅片参数对翅片管换热性能的影响。

翅片管及强化传热 |

翅片管是一种通过在换热管表面增加翅片,进而增大换热管表面积,从而达到提高换热效率的目的的一种换热元件[2] 。

根据传热学方程式,对翅片管而言可以从以下三种方法增加传热量:1.增大流速强化对流传热系数K;2.减小翅片间距增大单位表面积上的传热面积A;3.增加两换热流体的之间温度差[3]。在工业生产生产中,为提高流体之间的换热系数,通常采用,提高换热面积的方法。最常见的是在圆管后椭圆管外增加各类的扩张表面构成翅片管,用于提高换热面积法[4]。也有少量的以滴型管或六边形作为基管,构成的翅片管。这些翅片管都适用于不同的换热条件下。在热交换器中以冷热流体的流动方向来区分换热器类型,可分为顺流式和逆流式。一般来说,在两换热流体初始参数一定的情况下,错流布置的换热器换热系数最高传热最剧烈,顺流最差,错流则介于两者之间。混合流型是根据实际换热需求,综合运用顺流、逆流布置,以使得传热系数最佳[4]。理论上来讲,换热器内换热管束布置方式应该以逆流布置为主,但在实际生产作业中,逆流布置往往是不被允许的。例如在电厂燃煤锅炉系统中,过热器中的管束必须布置成顺流,因为从锅炉汽包中出来的过热蒸汽在逆流布置方式下会超过钢管的许用应力,引起安全隐患。而采用顺流布置就可以很好的避免这一安全隐患。增大传热面积来增强换热性能,通常会受换热器安装尺寸和材料经费的影响[5]。不能无限制的增大传热面积。因此通过增加传热面积来增大强化传热的方法,并不是很理想。因此大幅强化传热只能通过增大换热系数K来完成,而换热系数主要与换热流体的速度,换热性能以及温差有关。因此本文拟对不同流速翅片管的换热性能及流动特性进行模拟数据和云图分析,文中以矩形翅片管模型为例,对不同流速下矩形翅片管外摩擦系数、努塞尔数及热阻等参数进行分析处理。从而得出了翅片参数对翅片管换热性能的影响。

国内外研究现状

国内研究现状

换热器广泛应用于国民生产和生活之中,其性能的好坏直接影响能源利用率[7]。矩形翅片管换热器的换热性能要远优于圆管或椭圆管,曾有很多学者对其发表过研究论文,其中数值模拟的论文占大部分,也有一小部分运用的是实验的方法,从而获得一定的结论。马晓茜等[6]对空气横掠椭圆管矩形翅片和圆管圆翅片的单排管、管簇进行实验对比,最终得出:矩形翅片的椭圆管比矩形翅片的圆管换热性能要高得多。冯等[9]对翅片管进行了数值模拟分析,最终得到管外空气侧的换热系数h和压差p随着管外雷诺数的变化规律。王清富等[10]采用模拟试验法,对相同结构参数不同材料的翅片管的阻力和换热特性进行了研究,最终得出:对翅片管热交换器,换热管的材料通过影响热阻,进而影响翅片管外侧的热交换性能。与此同时热阻并不影响管外空气侧的压降。但此实验同时也存在一些缺点:由于使用的实验仪器的精度不够,实验所得数据误差较电脑软件模拟的数据误差较大,所测接触热阻的误差也较大。李永平[11]对于椭圆矩形翅片管换热器进行了实验研究。他们采用矩形翅片椭圆管与矩形翅片圆管相互对比,比较最终两组翅片管的结果,最终得出矩形翅片椭圆管的换热系数要远大于矩形翅片圆管。与此同时增大雷诺数,也使换热能力大幅度提高。万长园[12]利用Fluent软件,研究了翅片长度对矩形翅片管流动和换热的影响,在一定翅片周长L下,改变翅片高度,研究雷诺数(Re)对矩形翅片管外换热和流动的影响。得出结论:矩形翅片管外的换热系数在风速增加时大幅度增加,矩形翅片管外阻力系数在风速增大时也随着增大,周长L越大换热性能越好。宋铭[13]用不同的数值传热学的方法研究了换热器的传热性能,主要包括有限单元法、有限差分法等。通过以翅片管建模为例,分析了不同数值模拟方法的优缺点。张健[14]通过研究翅片管的翅片结构,得出了翅片结构优化的具体方法。即强化翅片管换热系数低的一侧的换热强度,通过调整不同的翅片结构参数,其中包括:翅片高度、翅片间距及翅片厚度,从而得出换热强度最高的结构标准。在控制单个变量的情况下确定了相关结构参数的最佳值。王厚华等[15]对单排管束的翅片管进行了实验研究,通过对不同翅片结构的换热管进行空气对流换热测试,对比它们换热系数及努塞尔数和雷诺数的变化趋势,最终得出实验结果。研究结果表明:在最小截面风速一定的情况下,V形槽的翅片管换热器换热系数最大,平直翅片管热交换器的传热性能最差。肖雪葵[16]研究了槽道内矩形翅片管空气侧的换热特性,最终得出管间距、板间距及空气流通截面积对换热系数的影响,同时也整理出了相关经验公式,对换热器的结构优化设计具有重要意义。黄素逸[17]通过改变矩形翅片椭圆管采暖散热器的结构参数。得出了肋效率、翅片长宽比和翅片间距的最佳结构参数变化范围。陈金友等[18]应用CFD对翅片管换热器进行数值模拟,通过采用顺排、叉排以及S型的方式分别对翅片管式热交换器的换热特性进行了研究,最终得出结论:管翅式换热器的散热能力与它的结构参数密切相关,其中S型和叉排的排列布置方式对换热器的散热性能提升最为显著。马晓茜等通过对比矩形翅片椭圆管和矩形翅片圆管换热器的换热特性,得出了相关参数的经验公式[19]。苑中显等应用FLUENT软件对矩形翅片翅片管进行了建模和数值模拟分析,最终得出了不同雷诺数下的换热系数,并绘制了相应的曲线图,通过改变翅片管的翅片间距,来研究小翅片间距下翅片管外侧换热系数的变化情况得出结果翅片管结构参数一定的情况下,主要影响因素是,在小翅片间距换热时,翅片之间换热会相互影响,间距越小,影响越大[20]。曾小林、王等,利用数值模拟方法,研究了锅炉烟气横向冲刷有拓展面的换热系数,并得到了相应的结论[21-22]。王欣悦[23]等采用类比分析的方法,研究了影响翅片管基管及其翅片对流传热系数的的因素,以管式炉内翅片管的叉排、顺排布置为例,分析翅片管换热性能的变化情况,最终得出:叉排较顺排易积灰垢[24]。靳道硕等运用GAMBIT软件对有倾角的波纹式换热器进行了数值模拟,最终得出了翅片管换热系数与平板波纹倾角之间的关系图[25]。

国外研究现状

国外对于翅片管式热交换器的研究大多基于不同物理建模下的数值模拟。Jung等[26]改进了空调系统中翅片管换热的热力模型,运用软件对改进后的热力模型进行数值模拟。通过与试验结果对比,最终得出翅片管外侧流速与翅片管换热系数之间的关系。Liu等[27]用数值模拟的方法,研究了翅片间距、开孔数目及开孔尺寸对大翅片间距下的多孔型翅片管传热性能的影响。通过对比的方法,最终得出了大翅片间距下翅片管结构参数与翅片管换热性能的关系。Xi等[28]研究了翅片管在二维模拟与三维模拟中的换热系数的大小变化,最终得出结论,二维数值模拟的结果要大于三维的结果。Tang等[29]研究了翅片上压降与翅片管换热器翅片的结构参数之间的关系,以5种不同的翅片结构参数进行数值模拟,从中得出了压力与结构参数的数据。Choi等人[30]研究了平直翅片管换热器在不同的翅片间距下,翅片管外空气侧换热系数的变化情况。G.等人[31]研究了换热器,通过不断改变管排间距来测试不同间距不同排数下,翅片管换热性能的最佳值,最终得出了试验结果。

矩形翅片圆管的模型介绍

物理模型建立

本文利用icepak软件对矩形翅片圆管进行数值模拟分析,主要研究管内流体在不同流速v下,雷诺数Re与努塞尔数Nu、热阻R和范宁摩擦系数f的关系。通过数值模拟的方法获得一定的结论。主要从两方面进行分析,数据分析和云图分析。数据分析,在相同翅片参数下,对比不同雷诺数摩擦系数下摩擦系数、努塞尔数以及热阻的变化趋势。从而获得最佳换热性能下的翅片参数。云图分析,在相同雷诺数下,对比不同翅片参数下的翅片温度、速度矢量及压力分布图,最终得出矩形翅片管,翅片参数流动参数与换热特性之间的关系。

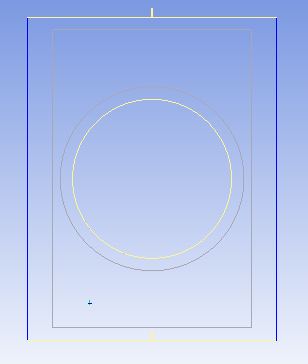

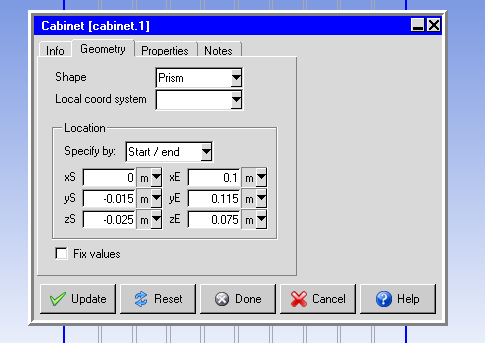

几何模型

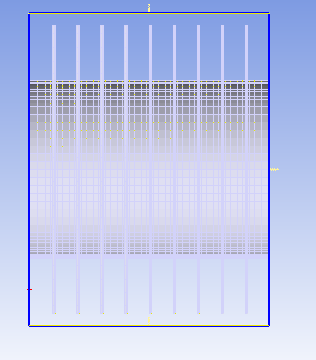

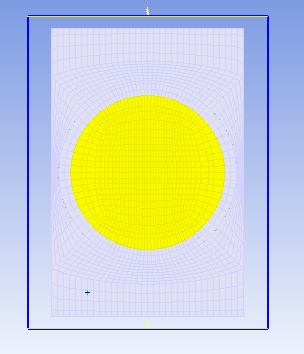

本文考虑各方面的因素,选择100mm×130mm×100mm的散热空间,翅片及基管的材料均选择碳钢。基管直径选择32mm,管壁厚度5mm,管内工质为80℃水。翅片管模型如图所示。翅片管各组件变化参数如表 2‑1所示。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: