表面涂层技术在船舶柴油机气缸套再制造中的应用毕业论文

2020-02-13 20:08:27

摘 要

气缸套是柴油机中的重要零部件之一,其工作情况的好坏直接影响着柴油机的整体性能。相对其他零部件而言,其工作环境极为恶劣,因此它很容易在工作时受损,随着受损面积和程度的扩大,会导致其基本功能失效,从而对船舶的正常航行造成较大的影响。

本文综合分析了柴油机气缸套的结构、材质、工作环境和失效机理。为了找到最为合适的方法对失效的气缸套进行修复,延长其使用寿命。对国内外相关领域的先进技术进行了分析,决定利用再制造工程中的表面涂层技术对内表面发生腐蚀磨损的6300型柴油机气缸套进行再制造修复。首先制定了一套完整的气缸套再制造工艺流程,然后根据气缸套内表面涂层材料所需要具备的条件,对几种常用材料的各方面性能进行了综合的分析对比,决定选用综合性能最佳的马氏体不锈钢3Cr13作为涂层材料。随后选用高速电弧喷涂对所选的丝材3Cr13涂层材料进行喷涂制备。最后根据气缸套内孔的技术要求,采用双轴立式镗床和卧式珩磨机对涂层进行加工。

结果表明采用高速电弧喷涂制备的3Cr13涂层具有结合强度高、耐磨损腐蚀性能好、孔隙率低等众多优异的表面性能,非常合适作为气缸套内孔涂层的再制造。

关键词:气缸套;表面涂层技术;再制造

Abstract

Cylinder liner is one of the most important parts of diesel engine. Its working condition directly affects the overall performance of diesel engine. Compared with other parts, its working environment is extremely harsh, so it is easy to be damaged while working. With the expansion of the damaged area and extent, it will lead to the failure of its basic functions, which will have a greater impact on the normal navigation of ships.

In this paper, the structure, material, working environment and failure mechanism of diesel engine cylinder liner are comprehensively analyzed. In order to find the most suitable method to repair the failed cylinder liner and prolong its service life. Based on the analysis of advanced technologies in related fields at home and abroad, it is decided to use the surface coating technology in remanufacturing engineering to repair the cylinder liner of 6300 diesel engine with corrosive wear on its inner surface. Firstly, a complete process of cylinder liner remanufacturing was established. Then, according to the requirements of coating materials on the inner surface of cylinder liner, various properties of several common materials were comprehensively analyzed and compared, and the best martensitic stainless steel 3Cr13 was chosen as coating material. Subsequently, high-speed arc spraying was used to prepare 3Cr13 coating material. Finally, according to the technical requirements of the cylinder liner bore, the coating is processed by a double-axis vertical boring machine and a horizontal honing machine.

The results show that the 3Cr13 coating prepared by high speed arc spraying has many excellent surface properties, such as high bonding strength, good wear resistance and corrosion resistance, low porosity and so on. It is very suitable for remanufacturing the inner hole coating of cylinder liner.

Key Words:Cylinder liner;Surface coating technology;remanufacturing

目 录

第1章 绪论 1

1.1 引言 1

1.2 船舶柴油机气缸套再制造的目的及意义 1

1.3 气缸套再制造技术的研究现状 2

1.4 本文主要研究内容 2

第2章 气缸套的失效机理分析 4

2.1 船舶柴油机气缸套的结构 4

2.2 船舶柴油机气缸套的常用材料 4

2.3 船舶柴油机气缸套的失效机理 6

2.3.1 气缸套内表面的磨损 7

2.3.2 气缸套外表面的腐蚀 8

2.4 本章小结 9

第3章 气缸套再制造工艺的制定 10

3.1 再制造工艺 10

3.2 表面工程技术 10

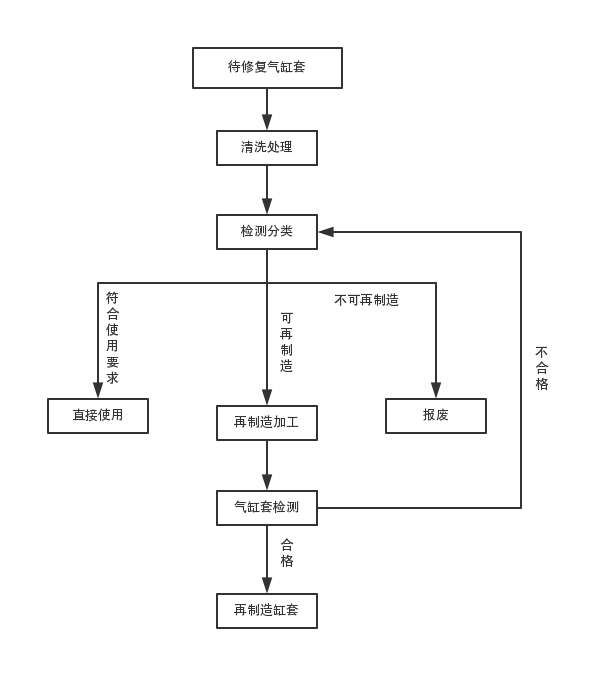

3.3 气缸套的再制造工艺流程 10

3.3.1 气缸套的拆解 10

3.3.2 气缸套的清洗 11

3.3.3 气缸套的检测与分类 12

3.3.4 气缸套的再制造加工 12

3.3.5 试验 12

3.4 本章小结 12

第4章 气缸套内孔防腐耐磨涂层设计 13

4.1 涂层总体要求 13

4.2 涂层材料选择 13

4.3 涂层结构及厚度设计 14

4.4 本章小结 14

第5章 气缸套涂层的制备工艺 15

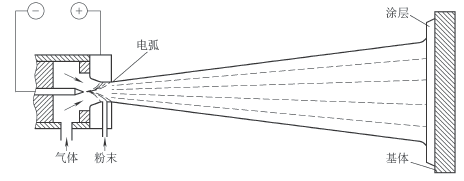

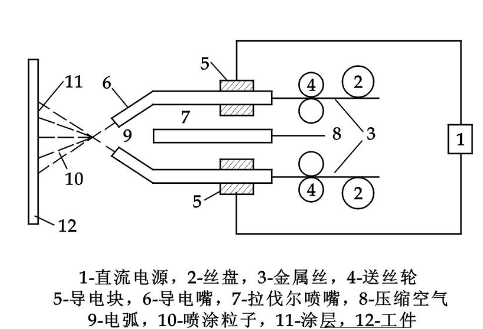

5.1 热喷涂技术 15

5.1.1 等离子喷涂 15

5.1.2 电弧喷涂 16

5.1.3 超音速火焰喷涂 16

5.1.4 爆炸喷涂 17

5.2 喷涂工艺的确定 17

5.3 气缸套涂层的制备 17

5.3.1 表面预处理 17

5.3.2 喷涂工艺参数 18

5.3.3 喷涂后处理 18

5.4 本章小结 18

第6章 气缸套内孔涂层加工工艺的制定 19

6.1 再制造成品气缸套技术要求 19

6.2 加工工序及设备和刀具的确定 19

6.3 镗削参数确定 19

6.4 磨削参数确定 20

6.5 本章小结 20

第7章 结论 21

致 谢 22

参考文献 23

第1章 绪论

1.1 引言

对于船舶来说,柴油机的主要功能是为船舶的正常航行提供充足的动力。如果在船舶航行的过程中,柴油机的气缸套表面产生了严重失效形式,将会对柴油机气缸套的使用寿命以及整个船舶的正常航行产生极为严重的影响。再制造工程作为极具代表的产品修复工程,具有绿色高效、节能节材等优异的特点。该工程通过采用一系列先进的技术对损坏的产品进行修复改造,从而达到恢复并提升废旧产品性能的效果。该工程中的表面涂层技术对船舶柴油机气缸套的再制造有着很好的修复效果。

1.2 船舶柴油机气缸套再制造的目的及意义

相对于船舶柴油机的其他关键零部件所处的工作环境而言,气缸套的工作环境是极为恶劣的。因为气缸套内、外表面所处的工作环境有着很大的区别,所以其内、外表面的失效机理也是大不一样的。由于气缸套内表面是直接和燃烧室中的高温高压燃气以及活塞互相接触的,导致其在工作的过程中会承受着非常高的压力、温度和摩擦作用。而气缸套外表面的损伤原因主要是由于汽蚀所引起的。气缸套的制造成本较高,如果对失效的气缸套采用传统的大修技术对其进行维修,不仅不能使其使用潜力得到充分的发挥,而且还会对气缸套的使用寿命产生较大的影响[1]。为了在保证气缸套正常使用性能的前提下,尽可能的延长气缸套的使用寿命并降低所需的维修成本,必须解决气缸套的维修问题。

对于气缸套的维修,可以采用再制造工程[2]中涉及的相关技术对其进行修理。作为在当今社会飞速发展的新兴研究领域之一,再制造工程可以用来解决各种各样不同材料产品的维修问题,从而达到节省维修成本、减少资源浪费、降低环境污染等目的。由于其在各种材料产品的修复中效果明显,具有优质高效、节能环保等特点,目前已经受到了很多国家的广泛关注。表面涂层技术[3]是再制造工程领域中的一项分支技术,它的原理是将一种新型的材料通过某种喷涂工艺使其沉积在受损零件的表面上并形成涂层,从而达到改变零件表面的形态特征、组织结构、化学成分和应力状态等以获得零件所需要的表面性能。该技术可以用来对失效零件进行表面增材、表面性能强化、裂纹修补等处理,从而达到对失效零件进行修复和再利用的目的。在日常生活中,常见的表面涂层技术主要有:堆焊技术、电镀技术、热喷涂技术、粘涂技术、物理、化学气相沉积技术等[4]。

如果将再制造工程中的表面涂层技术用在船舶柴油机气缸套的再制造中,不仅可以做到对气缸套原始尺寸和使用性能的完全恢复,而且还可以大大的节省维修成本并且提高废品的利用率[5]。由于热喷涂技术[6]在零件的再制造中具有很多优良特征,例如:加工工艺比较灵活、加工所需的成本较低、喷涂材料的选择范围非常广、基体的受热程度相对较低、产品的生产效率较高等。通过采用热喷涂技术处理之后,不仅可以对零件的原始尺寸进行彻底的复原,而且其表面涂层的性能也可以得到极大的提高。因此,使得热喷涂技术在再制造的研究领域中得到了最为广泛的应用[7]。

1.3 气缸套再制造技术的研究现状

国内外相关领域的专家针对表面涂层技术在船机零件的再制造中的应用研究进行了一系列不同的试验。刘建弟、张述泉等人[8]在TA15钛合金的表面通过采用激光熔覆技术,制备了一层WC颗粒增强耐磨的复合涂层,在电镜中观察到复合涂层中的WC颗粒分布相对比较均匀,没有发现明显的硬质相沉底的现象,而且材料表面的硬度值由原来的900 HV5N提升到了3500 HV5N,这说明钛合金表面形成的WC颗粒熔覆转移层极大的提升了它的耐磨损性能和硬度。杨忠须等人[9]通过采用超音速等离子喷涂技术,选用45~96 micro;m纯钼粉末作为涂层材料,在合适工艺下,在45CrNiMoVA钢的表面制备了一层性能优异的钼涂层,该涂层具有结构致密、氧化量极少等特点。Klyatskina等人[10]为了分析涂层的组成成分及含量对零件摩擦性能的影响情况,选择利用等离子喷涂技术中的悬浮等离子喷涂技术,对Al2O3/TiO2陶瓷涂层进行加工处理。通过对添加了不同成分的陶瓷涂层进行性能检测及对比,发现添加了TiO2涂层后的耐磨性能相比于添加了纯Al2O3陶瓷涂层的耐磨性能要强得多。在进一步的分析比较之后,还发现TiO2相的加入对提高涂层的致密性以及延展性具有很大的帮助。Afzal等人[11]在不锈钢表面,采用大气等离子喷涂技术对WC-12%Co高硬度耐磨陶瓷涂层进行制备,在实验中,通过改变喷涂距离从80 mm到130 mm进行喷涂。经过对实验数据进行对比后,可以发现,为了同时获得高密度、低孔隙率、低磨损率、且微观结构最好的涂层,喷涂距离应该控制在100~110 mm范围之内。

现如今,通过表面涂层技术对零件进行再制造已经在各种领域中取得了明显的效果。尤其是其中的热喷涂技术,在很多船机零件的再制造中都有着极为广泛的应用。

1.4 本文主要研究内容

本论文的主要研究内容包括以下几个方面:

(1)对本文课题的研究目的、气缸套再制造的意义、现阶段再制造技术在国内外的发展研究状况、表面涂层技术在船舶柴油机气缸套的再制造上的应用现状及热喷涂技术在零件的再制造中所具备的的特点进行了简单的介绍。

(2)通过查阅资料,了解船舶柴油机气缸套的工作环境、结构特点以及常用材料,然后对气缸套内、外表面的失效机理分别进行分析。

(3)分析表面涂层技术在气缸套再制造上的应用现状,并针对气缸套的某一特定失效机理,制定出合适的气缸套再制造工艺方案,以保证气缸套的尺寸和形状精度以及性能要求。

(4)对所设计的气缸套内孔表面涂层所需要的性能进行分析,然后挑选出几个较为合适的涂层材料,最后通过对比,选择出最佳的涂层材料。

(5)根据所选涂层材料的加工热力学性能、气缸套的结构及喷涂部位,依次对热喷涂技术中的等离子喷涂技术、电弧喷涂技术、超音速火焰喷涂技术以及爆炸喷涂技术的工作原理和特点进行分析和比较,选择出最为合适的热喷涂工艺方法对涂层进行制备。

(6)根据气缸套内孔的加工技术要求,选择合适的切削设备,刀具,以及对应的加工参数对其进行加工。

(7)对文章每一章节的内容进行简单的小结,并得出最终的结论。

第2章 气缸套的失效机理分析

2.1 船舶柴油机气缸套的结构

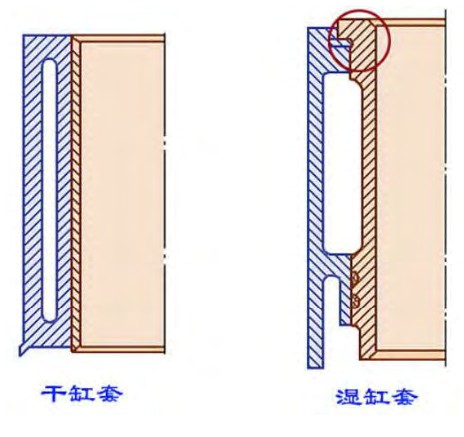

船舶柴油机气缸套是一个圆筒形的零件,它安装在柴油机机体的气缸体孔中,通过其上部的气缸盖对其压紧固定。在工作时,活塞在其内孔进行往复运动,不断的将燃料的热能转化为机械能为船舶提供动力。日常生活中常见的柴油机气缸套主要有两种不同的形式,即干式气缸套和湿式气缸套[12],图2.1是两种气缸套的结构示意图。其中干式气缸套的主要特点是套筒外表面不直接和冷却液接触,而是通过接触传递传热,经缸套传到缸体然后传到冷却液进行散热。而湿式气缸套的套筒外表面则是直接和冷却液相接触,并通过该方式进行散热。虽然湿式气缸套会发生套筒外表面的腐蚀和穴蚀,但是相比于干式气缸套,湿式气缸套的散热条件要更好一些,而且其制造和更换也更为方便。因此,湿式汽缸套在船舶柴油机缸套中所占的的比例更大。

图2.1 气缸套结构示意图

2.2 船舶柴油机气缸套的常用材料

因为船舶柴油机的气缸套在工作过程中不可避免地会受到活塞和高温介质的磨损,所以在制造时对其高温力学性能有着很高的要求。它不仅要具有较高的强度、足够的硬度以及良好耐磨性能,而且还得具备优良的耐高温性能和耐腐蚀性能。

由于铸铁具有优异的切削加工性能,良好的铸造性能以及较好的耐磨性和消震性,而且其价格也比较低。因此在船舶柴油机气缸套的制造中经常会选择用耐磨铸铁作为生产材料。当通过一定的加工方法改变铸铁的化学成分时,会导致铸铁的组织结构发生一定的变化,从而会使得它的物理性能和机械性能也随之发生改变。在气缸套的制造中为了提高铸铁材料的耐磨性能,可以在加工铸铁的时候通过向铸铁中加入一些特殊元素。例如加入磷元素和硼元素后可以获得高磷铸铁和硼铸铁,前者的耐磨组织是磷共晶,后者的耐磨组织是硼复合物。关于以上两种耐磨铸铁生产的气缸套的组织及性能分析如下:

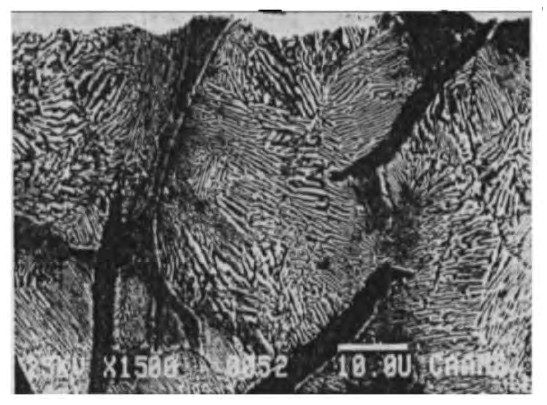

①高磷铸铁气缸套:该气缸套主要化学成分的质量分数比例如表2.1所示。一般而言,在一定的范围内,随着该铸铁中磷含量的升高,会对其内部的石墨化起到一定的促进作用。并且会在铸铁中与其基体结合,从而在其内部会出现Fe3P、Fe3C、a-Fe三种共晶组织结构,使得铸铁的硬度得到极大的提高。图2.2是高磷铸铁制造的气缸套在电镜下观察得到的金相组织图。从图中我们可以观察到,晶体在组织中的的分布比较均匀,并且其内部结构呈网状,这对其硬度的提高有极大的帮助。另外,石墨本身就具备优良的润滑条件,可以在一定的程度上起到减少磨损的作用。高磷铸铁的这些结构特征正是其耐磨性得到提高的原因所在[13]。

表2.1 高磷铸铁主要成分的质量分数(%)

|

材料 |

C |

Si |

B |

Cr |

P |

S |

|

高磷铸铁 |

2.8-3.4 |

1.7-2.1 |

0.8-1.1 |

0.3-0.5 |

0.3-0.7 |

lt;0.12 |

图2.2 高磷铸铁气缸套基体金相组织

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: