船舶柴油机曲轴的失效分析与再制造技术研究毕业论文

2020-02-13 20:17:34

摘 要

首先通过对16V170柴油机曲轴的失效进行分析,找出其失效原因,通过可再制造条件判断、再制造成品曲轴技术要求、轴类零件喷涂及加工工艺等方面来制定相关再制造工艺流程。

对于16V170柴油机曲轴的再制造,选择的材料是42CrMoA,通过高速电弧喷涂工艺进行再制造维修。

论文主要研究了16V170柴油机曲轴的失效分析及再制造技术。

研究结果表明:曲轴失效形式有主轴颈的磨损、划痕与腐蚀,曲轴的弯曲与扭曲,曲轴的裂纹,日常生活中常遇到的是主轴颈的磨损与划痕,16V170柴油机曲轴在喷涂了42CrMoA材料后,曲轴有很高的疲劳极限与抗多次冲击能力,而且低温冲击韧性也明显提高。

本文的特色:从不同方面对柴油机曲轴的失效进行分析,然后制定相关的再制造工艺流程。

关键词:柴油机曲轴;曲轴的失效分析;再制造技术;高速电弧喷涂

Abstract

Firstly, we analyze the failure of 16V170 diesel engine crankshaft, find out the reasons for its failure, and formulate the relevant remanufacturing process by judging the conditions of remanufacturing, technical requirements of remanufactured crankshaft, spraying and processing technology of shaft parts, etc

For the failure of crankshaft of 16V170 diesel engine, the material chosen is 42CrMoA ,we use high-speed arc spraying technology for remanufacturing and maintenance.

This paper mainly studies the failure analysis and remanufacturing technology of crankshaft of 16V170 diesel engine.

The results show that the failure modes of crankshaft include wear, scratch and corrosion of the main journal, bending and twisting of the crankshaft, cracks of the crankshaft, and wear and scratch of the main journal, which are often encountered in daily life. After spraying 42CrMoA material on the crankshaft of 16V170 diesel engine, the crankshaft has higher fatigue limit and multiple impact resistance, and the low temperature impact toughness is also significantly improved. The characteristics of this paper: The failure of diesel engine crankshaft is analyzed from different aspects, and then the relevant remanufacturing process is worked out.

KeyWords:Diesel engine crankshaft;Failure Analysis of Crankshaft;Remanufacturing technology;High Speed Arc Spraying

目 录

摘 要 I

Abstract II

第一章 绪论 5

1.1引言 5

1.2曲轴再制造的目的及意义 5

1.3曲轴再制造技术国内外现状 6

1.4本文主要研究内容 7

第二章 曲轴的失效机理分析 9

2.1曲轴材料和加工工艺 9

2.1.1曲轴材料 9

2.1.2曲轴加工工艺 9

2.2曲轴的失效机理分析 10

2.2.1轴颈的磨损,擦伤和腐蚀 10

2.2.2曲轴的弯曲和扭曲 10

2.2.3曲轴的裂纹和折断 11

2.2.4曲轴套合处的滑移 11

第三章 曲轴耐磨涂层设计 12

3.1涂层材料选择 12

3.2涂层结构设计 12

3.3涂层工艺设计 13

3.4涂层性能的测定 13

第四章 曲轴涂层喷涂工艺制定 14

4.1热喷涂原理 14

4.2热喷涂方法 14

4.3喷涂工艺过程参数 15

4.3.1热源参数 15

4.3.2喷涂材料供给参数 15

4.3.3雾化参数 15

4.3.4操作参数 16

第五章 曲轴再制造工艺制定 17

5.1可制造条件判定 17

5.2零件表面预处理 17

5.3喷涂 18

5.4喷涂后处理 19

5.5再制造成品曲轴技术要求 19

第六章 曲轴涂层加工方法及切削参数的选择 20

6.1封孔处理 20

6.2机械加工 20

6.2.1车削 20

6.2.2磨削 20

6.2.3抛光 21

6.3涂层切削加工刀具材料及参数 21

第七章 结论 22

参考文献 23

致 谢 24

第一章 绪论

1.1引言

进入21世纪,随着经济全球化的快速发展,有限的资源与无限浪费的矛盾日益增大,环境污染而导致全球生态环境的破坏。制造业作为世界最大的资源使用者,最大环境的污染源之一,根据数据统计,55亿吨无害废物和7吨有害废物就是来自于制造业,而在这其中,机电产品的生产制造则是大头。2005年国务院在《国务院关于加快循环经济若干意见》中指出:国家会大力支持废旧机电产品的再制造,再制造技术和我国所追求的可持续发展理念不谋而合,并且把“绿色再制造技术”列为“国务院有关部门和地方各级政府加大经费支持力度的关键,共性项目之一”。而随着国际贸易的日益扩大,船运业由于具有价格低,载货量大等优点,船舶的关键零件再制造亦得到快速发展。

再制造工程就是以产品全寿命周期理论为指导,以废旧产品性能大幅度提升为目标,以优质、节能、高效、节材、环保为准则,以产业化生产和先进技术为手段,来修复、改造废旧产品的一系列技术措施或者工程活动的总称。再制造曲轴则是以废旧曲轴为毛坯,而且废旧曲轴的损伤形式不同,如变形和裂纹、磨损等[1]。曲轴服役的工况、腐蚀、服役时间、应力等不同导致其失效形式与程度不尽相同[2]。在缺乏废旧曲轴回收标准的情况之下,回收的曲轴毛坯质量很难以保证,从而直接影响到再制造曲轴的质量。中国特色的再制造主要基于尺寸维修和性能提升,再制造曲轴除了能够保证恢复其关键行为尺寸外,其耐磨性、耐蚀性等综合服役性还要能够达到或超过新品曲轴性能。在缺少再制造曲轴服役性能评价标准的情况之下,再制造产品的性能不能得到保证,进而使其应用前景受限。

维修与再制造的区别在于维修的对象是因磨损或腐蚀等导致产品无法正常使用的零件,而再制造是在整个产品报废后,对所报废的产品分类、检测,再通过最先进技术手段进行再制造从而形成新的产品[3]。

1.2曲轴再制造的目的及意义

曲轴的附加值比较高,可制造性强,目前已经有一些曲轴修复和再制造成功的案列。但随着工作系统对曲轴的耐磨性能、抗疲劳性能、耐腐蚀性能等要求越来越高,现有的曲轴再制造技术还存在很多需要改进的地方[4]。曲轴作为发动机的关键零件之一,是将活塞的往复运动转化为转动,而曲轴的质量直接影响着工作系统的性能。当曲轴连续运转时,轴颈表面受到周期变化的压力、矩的复合作用与惯性力。长期服役的曲轴容易出现轴颈磨损、擦伤、烧伤和疲劳断裂,从而影响曲轴工作精度,造成曲轴失效,若不及时处理,则会对机器和人身安全构成严重威胁。曲轴被广泛应用于汽车、船舰、化工、石化、煤矿等领域,需求数量多而且价格昂贵,占了整机成本的10%~20%[5],整根曲轴报废是极其浪费的。而进口曲轴除了价格昂贵之外,备用件很少,一旦损坏就将严重影响系统运转。因此,为延长曲轴的使用寿命,提高其服役性能,国内外的学者对失效的曲轴进行分析,采用不同的表面工程技术对磨损曲轴进行修复或再制造,目前对曲轴的修复与再制造的方法主要有超音速等离子喷涂、激光熔覆、热喷涂、电刷镀、无刻蚀镀铁 [6-10]等技术,高速电弧喷涂的原理是以电弧,将熔化的金属丝材用高速气流雾化,喷射到工件表面形成涂层的一种工艺[11-13]。曲轴的工况、材质、结构及损伤程度决定了要采用的维修或者再制造的手段。目前对曲轴轴颈的耐磨性关注的较多,但对再制造后曲轴的圆角强度关注不够,容易出现因再制造曲轴圆角强度不足从而导致曲轴过早断裂的现象。如果将曲轴圆角强度作为再制造前、后的重要评价指标,将会有效提高曲轴的整体服役性能[14]。再制造后的曲轴性能则不低于新曲轴,既降低了制造成本,又促进了低碳循环经济的发展,所以具有广阔的市场前景。

1.3曲轴再制造技术国内外现状

(1)镀层技术

镀层技术主要包括电刷镀、电刷、无刻蚀镀铁等。电刷镀的原理是采用电化学方法, 在曲轴表面镀上一层金属的工艺。电刷镀工艺具有、结合力好、镀厚快、镀层不需要精加工处理、硬度高、成本低等优点, 适用于磨损量不大的曲轴修复。但镀层中往往存在一些微裂纹, 影响镀层本身的性能。若镀前处理稍有疏忽,结合强度就将大大降低,从而导致曲轴整体的使用性能下降[15]。无刻蚀镀铁工艺的原理是电镀工件无需镀前进行阳极刻蚀而直接进行电镀的工艺。该工艺修复周期短、沉积速度快、电流效率高、镀层与基体结合的强度高, 镀层无需磨抛光处理等特点。但由于内应力存在, 镀层之间存在着微裂纹, 而且会随着镀层厚度的增加而增加,从而影响曲轴本身的性能。另外镀层的材料硬度高也将会降低镀层的综合应用性能[10]。

(2)焊层技术

焊层技术主要包括喷焊与堆焊技术、冷焊,其都能够制备较厚的焊层,而且可对轴颈的磨损失效和裂纹进行修复。堆焊技术是在金属材料或者零件表面熔焊上耐磨、抗蚀等特殊合金层的一种工艺方法。曲轴轴颈磨损超过许用极限时, 可以采用振动堆焊的方法来增补磨损表面。但堆焊技术对前处理要求比较高, 如果处理不当, 会容易产生裂纹和气孔。堆焊后需要采用精加工工艺保证尺寸和精度[16]。

(3)激光熔铸技术

当被熔覆基体表面上放置被选择的涂层材料后, 经过激光辐照使之和基体表面位置薄层同时发生熔化, 与基体成冶金结合的表面涂层的一种加工方法。这种工艺具有表面硬度高、无加工变形结合性强、结合性强、抗磨性能好等优点。但由于在熔铸过程中,激光的高温作用会让曲轴有残余应力产生。另外,因图层材料使用的梯度功能材料和特种合金粉末,也限制了熔铸材料的选择范围[17]。

(4)热喷涂技术

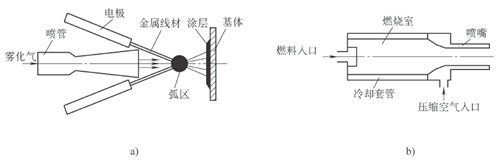

利用热源将喷涂材料加热至溶化或者半溶化状态, 并且以一定速度喷射沉积到经过预处理的基体表面形成涂层的方法。通过改变热喷涂工艺和热喷涂材料来制备耐磨、耐腐蚀、减磨等符合船用功能的涂层[7]。在曲轴再制造方面应用的热喷涂技术主要有高速电弧喷涂、等离子喷涂、电弧喷涂、超音速火焰喷涂、氧乙炔火焰喷涂等。

等离子喷涂的特点是将焰流温度高度集中,可以充分熔化喷涂材料;采用惰性气体或还原气体保护工件和喷涂材料,从而避免工件和喷涂材料的氧化;焰流速度高,喷涂颗粒可以获得较高的动能。等离子喷涂层、耐磨性优异、致密性好,可以获得综合质量更好的喷涂层。但由于等离子喷涂的输入能量大,也会使得曲轴发生变形,喷涂设备很昂贵,工艺也较为复杂,而且涂层制备成本高[9]。

高速电弧喷涂技术具有涂层性能好、成本低、效率高等优势.为了提高再制造曲轴涂层的使用寿命和性能, 制备高性能的涂层使其提高再制造曲轴的使用寿命有很大的意义。高速电弧喷涂技术作为再制造工程的关键技术之一, 它的原理是:把两根电弧喷涂丝材连续送进;在端部接触短路从而产生电弧, 使丝材端部瞬间熔化;用压缩空气再把熔化金属雾化成微熔滴, 再以很高的速度喷射到工件表面从而形成涂层[9]。与其它热喷涂技术相比较, 高速电弧喷涂技术具有能耗低、经济性好、沉积效率高等特点, 修复后涂层与基体的结合强度高、涂层的耐磨性能和硬度好, 工件温升低、不会使曲轴发生组织相变和变形 [18]。

1.4本文主要研究内容

(1)基于柴油机曲轴材料及制造加工工艺的特点,从曲轴的工作环境分析曲轴主轴颈和连杆轴颈的受力情况,一并分析曲轴各受损部位的磨损机理、磨损规律以及失效形式,重点在于轴颈磨损。

(2)通过对曲轴材料的分析,确定曲轴表面预处理方法,喷涂时的注意事项及涂层后加工。

(3) 结合曲轴工况、喷涂方法、涂层厚度及修复成本等方面来选择采用不锈钢3Cr13涂层材料。

(4)分析各种热喷涂的优缺点,选择采用高速电弧喷涂进行涂层制造,选择合适的喷涂工艺参数。

(5) 为了减小气孔率使用的封孔处理方法,用来保证涂层工件的几何尺寸精度和表面粗糙度选用的切削、磨削、抛光及特种加工方法及相对应的切削、磨削参数等的确定。

第二章 曲轴的失效机理分析

2.1曲轴材料和加工工艺

2.1.1曲轴材料

曲轴作为发动机的核心部件之一,它是将活塞的往复运动转变为旋转运动从而完成功率输出。对于船用柴油机曲轴,为了使船舶能够安全稳定航行曲轴在工作时需要传动极大的扭矩,曲轴在工作过程中要承受着复杂的弯曲力矩、扭转力矩和冲击载荷,且柴油机的结构愈发紧凑,曲轴的安装空间更加受到限制,因此对大型曲轴材料的疲劳强度、抗冲击性能、耐磨性有较高要求。

现代大量生产的小型柴油机曲轴材料,大多是球墨铸铁和普通碳素钢如QT600-3和35、40、45钢。船用曲轴的制造方法可分成两种:整体式曲轴主要用于船用中,高速柴油机,材料采用35、40、45、40Cr、钢为主,球墨铸铁有QT800-2、QT700-2,由于球墨铸铁塑性、强度、疲劳强度等可以与钢媲美,且球墨铸铁曲轴成本低,故有向着球墨铸铁曲轴方向发展的趋势;船用大型低速柴油机曲轴大多数采用半组合式制造,主轴颈常用35,40钢,曲柄则使用ZG270-500、ZG310-570、ZG25MnV。

2.1.2曲轴加工工艺

一般而言,曲轴的加工工艺过程是与生产批量、毛坯类型相关的,以整体式曲轴为例,在制定工艺路线时需要遵循着工序集中的原则,使得工件尽量集中在几台机床上完成制作,减少工件在各工序之间的吊运次数,保证加工质量。但无论怎么改变,曲轴的一般加工工艺流程大致为:毛坯→正火→粗加工→热处理→修正定位基准→半精加工→修正定位基准→精加工→主轴颈光整加工→成品检验。

热处理的目的是改善毛坯材料组织和机械性能,消除内应力,而不同的材料它的热处理方式不同,下文做个简单介绍:合金钢曲轴锻件要先经正火处理,粗加工后调质处理,硬度达到HBS207~286。对工作表面需要进行硬化处理的合金铜曲轴,轴颈表面采用表面淬火或氮化处理,但需注意轴颈圆角处不能淬硬;碳素钢曲轴锻件进行正火处理,粗加工后退火处理硬度大致在HBS180~240;铸钢曲柄则需经过两次正火和回火处理,并且粗加工后进行退火处理;而对于球墨铸铁曲轴需经正火处理,精加工前需进行退火处理硬度为HBS220~290。对工作表面要求淬硬的轴颈可以使用高频淬火,淬火深度为2.5mm~4mm。

2.2曲轴的失效机理分析

当船舶在航行时,曲轴轴颈在每个工作循环中受到力的大小和方向是在不断改变的,且曲轴形状复杂导致应力集中较大,再加上润滑油中的杂质作用和润滑故障,这样的恶劣工况下曲轴很容易发生失效。常见的失效机理有:轴颈的擦伤,磨损和腐蚀、曲轴的裂纹和折断、曲轴的弯曲和扭曲、曲轴套合处的滑移。

2.2.1轴颈的磨损,擦伤和腐蚀

(1)轴颈的磨损。曲轴主轴颈与主轴瓦间应有一定的径向间隙。间隙过大或者过小,都将会造成摩擦表面的不良润滑,势必加速轴颈与轴瓦的磨损。曲轴在运转中,奇轴颈不仅仅因磨损直径减小,而且还会因磨损不均匀从而产生圆角及圆柱度误差,有时也出现凸台。曲轴轴颈的圆柱度误差是由于柴油机工作循环使曲轴轴颈回转一周时,在圆周方向受到大小和方向变化的力从而产生的不均匀磨损所致;圆柱度误差是曲轴轴颈受到运动部件重量和气体力作用产生弯曲应力,以及活塞运动部件安装失中或不良使轴颈在长度方向受力不均,产生轴向力不均匀磨损所致。圆柱度和圆度是衡量曲轴轴颈磨损程度的主要参数。圆度误差过大会使轴与轴瓦的配合间隙产生变化,破坏润滑油膜,从而降低轴承的承载能力;圆柱度误差过大则会使轴承负荷轴向分布不均,从而引起活塞运动装置的失中。所以,新造曲轴应符合图纸上的几何形状精度、尺寸要求,运转中磨损的曲轴圆柱度、圆度误差应符合说明书或标准的规定。如图1。

(2)轴颈的擦伤和伤痕。擦伤与划痕是由于轴颈的摩擦副表面间落入硬的颗粒或润滑油中有硬的夹杂物所致。当装配清洁工作不彻底,细小切屑留存在轴瓦与轴承之间,就会引起擦伤与划痕,尤其是润滑油量不足时,情况更为严重;轴承因事故烧损后,轴颈直接与轴瓦背壳接触时,会产生严重擦伤,且往往伴随有烧损的出现。当轴颈产生擦伤与划痕后,如润滑油质量不良或有水分侵入时,将会加速擦伤和划痕沿纵深方向及横向扩展,使曲轴疲劳强度降低。

(3)轴颈的腐蚀。由于保养不善,润滑油污损严重,会导致轴颈发生腐蚀。在柴油机停止运行时,因杂质停滞,其腐蚀将比运转时更为严重。腐蚀使轴颈表面产生小麻点,通常深约1mm左右,是应力集中的地方。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: