环块摩擦磨损试验的比压计算式研究毕业论文

2020-02-19 09:15:17

摘 要

各种材料在摩擦性相对运动中都会出现磨损情况,而影响磨损的因素有很多,如摩擦件的材料、表面形式等。为研究各种材料结构的摩擦学性能,人们各国学者们进行了许多的摩擦磨损试验。在环块摩擦实验中,为了计算两者之间的接触力,许多学者进行了不同的试验,并得出了各不相同的计算方法。尽管它们各有优势,但综合起来比较就会发现它们也存在诸多限制。尤其各种标准下的结论很难放在一起对比分析,这为后续的研究非常不便。

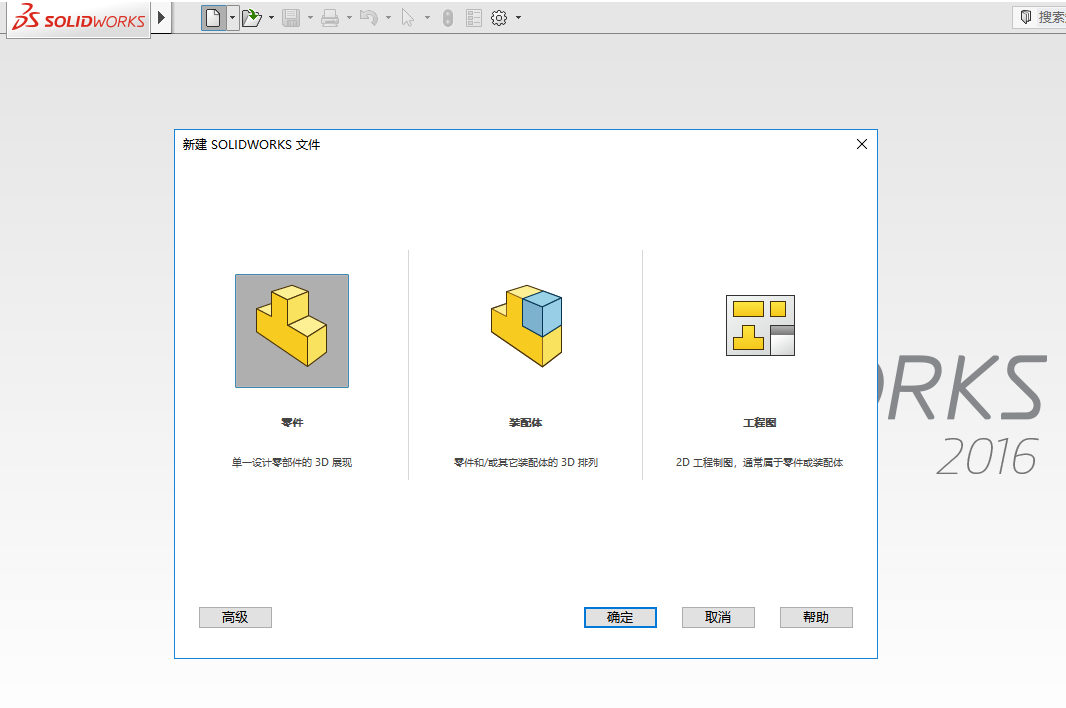

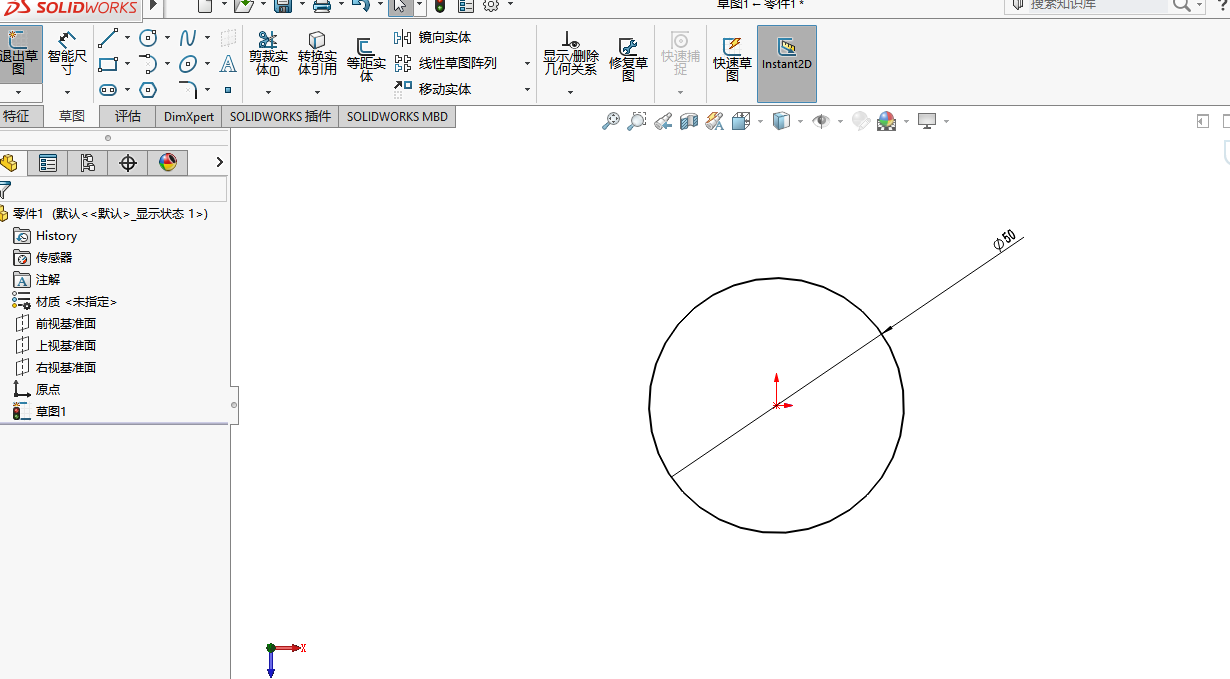

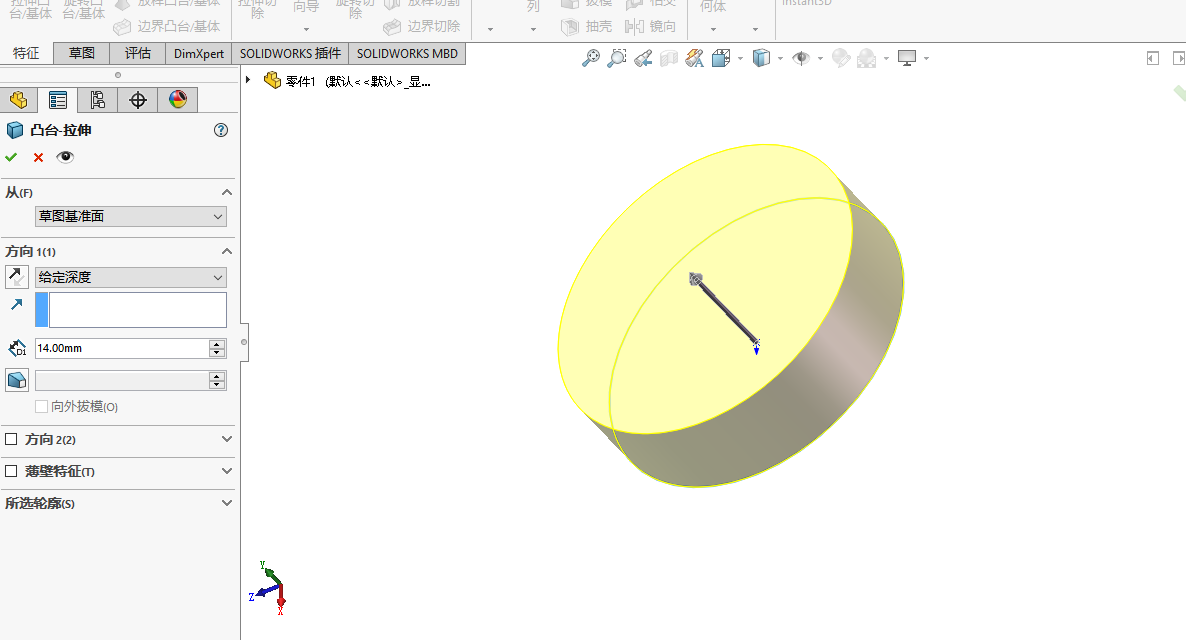

为此本论文在使用SolidWorks建模后,用ANSYS有限元分析法计算了许多环块试验的相关数据,针对环块摩擦试验中提出一个概念—比压,各种不同材料的环块试验都可以借用此方法设置一个相同比压的实验环境,以方便各种结果的比对分析。

关键词:环块试验;SolidWorks;接触力;有限元;比压

Abstract

Various materials will wear out in the frictional relative motion, and there are many factors affecting the wear, such as the material of the friction member and the surface form. In order to study the tribological properties of various material structures, frictional wear tests were conducted. In the ring block friction experiment, in order to calculate the contact force between the two, many scholars conducted different experiments and obtained different calculation methods. Although they all have their own advantages, they will find that they also have many limitations. In particular, the conclusions under various standards are difficult to put together for comparative analysis, which is very inconvenient for subsequent research.

For this reason, after using SolidWorks modeling, ANSYS finite element analysis method is used to calculate the data of many ring block tests. A concept is proposed for the ring block friction test—specific pressure, ring block test of various materials. You can use this method to set up an experimental environment with the same specific pressure to facilitate the comparison analysis of various results.

Key words: Ring block test;SolidWorks;Contact force;Finite element;Specific pressure

目录

第1章 绪论 1

1.1选题的目的及意义 1

1.2国内外研究现状 1

1.2.1环块试验的研究现状 2

1.2.2接触力仿真方法的研究现状 3

1.3本选题研究的主要内容 4

1.4本章小结 4

第2章 环块试验的比压计算理论基础 5

2.1滑动轴承比压概念分析 5

2.2环块试验的基本特点分析 6

2.3接触力计算方法和环块试验比压计算式的优劣分析 7

2.4本章小结 10

第3章 环块摩擦副接触力仿真分析 11

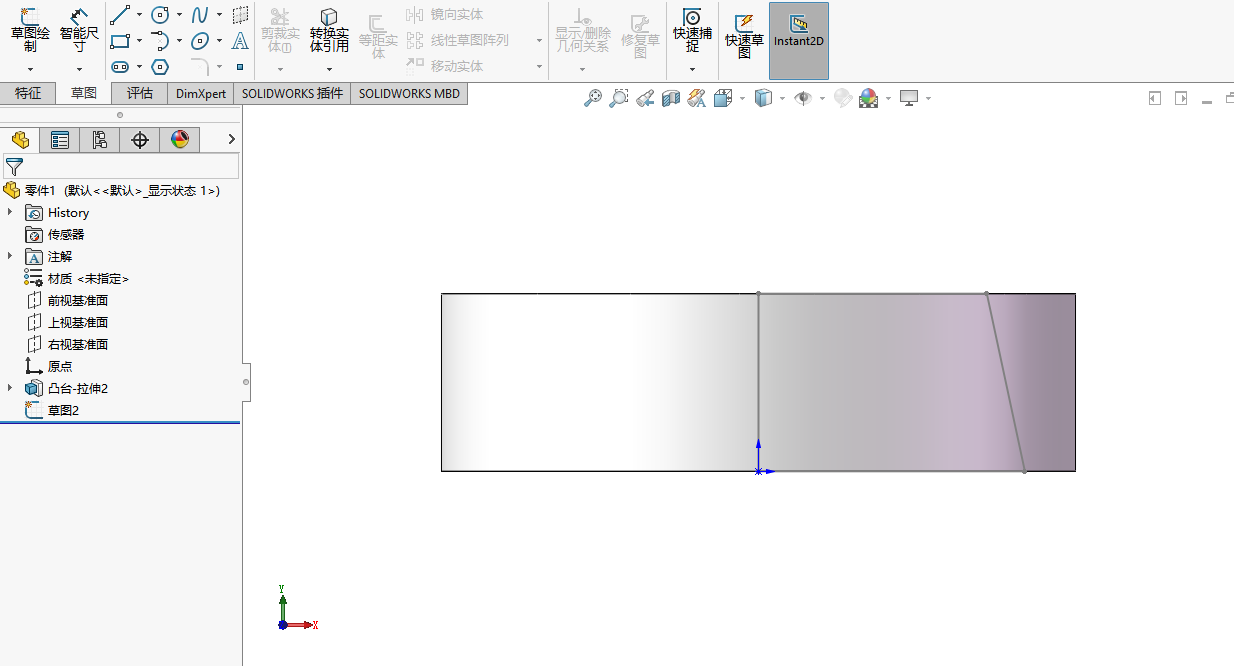

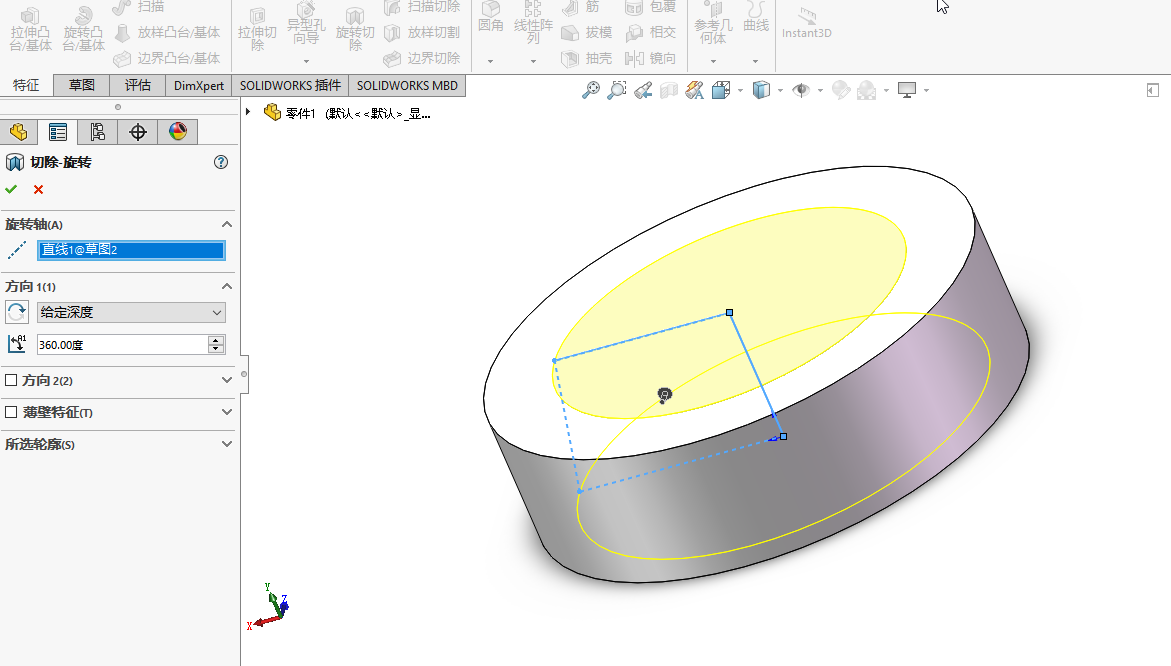

3.1基于SolidWorks的环块三维建模 11

3.1.1建模的基本方案 11

3.1.2建模的基本参数 15

3.2基于ANSYS的环块参数设置 16

3.2.1材料的设置 16

3.2.2网格的划分 20

3.2.3计算结果的处理 21

3.3本章总结 22

第4章 环块摩擦副接触力影响因素分析及比压计算式的拟合 23

4.1不同工况下环块摩擦副接触力计算(载荷变化) 23

4.2不同材料下环块摩擦副接触力计算(弹性模量、泊松比) 24

4.3环块摩擦副比压计算式拟合 28

4.4本章小结 30

第5章 结论与展望 32

5.1本文总结 32

5.2研究展望 32

参考文献 33

致谢 35

第1章 绪论

1.1选题的目的及意义

现如今,随着科技的发展,各种机械设备和材料科学都有了巨大的进步,为了研究各种材料的性能和机械设备的改进,进行了测定材料耐磨性能的材料试验-摩擦磨损试验,相比起一般的材料试验,它要复杂得多。试验时,要先根据零件之间的接触工作方式来确定其摩擦磨损形式,之后再选择适当的试验方法,以使试验结果更加贴近实际。按摩擦副接触形式划分,如今常常用来测试各种润滑脂及润滑油的润滑性能和汽车齿轮摩擦性能评定的试环试块线接触试验被称为环块摩擦磨损试验。在设定好的载荷和转速下,经过设定的测试时间之后,通过测试试环和试块体积变化确定它们的磨损量。该实验也常常用于对金属和非金属材料摩擦性能的测定

到目前为止,虽然已经有很多国内外科学家利用环块摩擦磨损试验,进行了有关材料摩擦性能的分析与研究,但各自有各自的研究分析方式,而且有很多不同的地方,放在一起的话,很难进行对比分析。如果能控制材料摩擦磨损试验时的比压,在相同比压下的实验结果就有了可比性。然而,目前环块试验关于比压的概念和公式比较混乱,有很多,不统一,这对材料摩擦磨损性能研究非常不便。因此,进行环块摩擦磨损试验的比压计算式的研究,以给出比压统一的定义和公式是很有必要的。

1.2国内外的研究现状

1956年,英国科学家鲍登(Bowden)和泰博(Tabor)首次提出产生摩擦的原因是微峰间接触点上的粘附作用,并提出了黏着摩擦理论[1]。是摩擦学方面一个很重要的基础。之后在1965年,英国乔斯特首次提出建议将摩擦、润滑、磨损三方面科学技术合并称为摩擦学。

到了20世纪60年代的中期,随着工业化和自动化的发展,摩擦学在生产生活中已经处于不可忽视的地位,经过英国教育机构对工业部门进行的诸多调查,以此为基础发表了《关于摩擦学教育和研究报告》,当中提到摩擦学如今的的重要地位,并第一次在研究和教育活动中把摩擦学作为一个单独的学科。随后世界各国也对摩擦学表现出了重视的态度。随着科学的进步,对机械设备、材料科学的研究不断深入摩擦学也原来愈发活跃[2]。

1.2.1环块试验的研究现状

与外国研究情况不同,由于各种原因,我国很多学科的研究都要国外落后,加上本身对于摩擦试验的重视程度不够。尽管国内有一些学者开始了对磨损和润滑的研究是在20世纪50年代,但是真正在20世纪80年代,摩擦学才真正被重视起来,至此国家将摩擦学列为了一门单独的学科进行教育和研究。随即我国在1979年有众多相关学者成立了中国机械工程学会摩擦学分会,在所有研究人员机构不懈努力之下,我国的摩擦学取得了巨大的发展[3]。

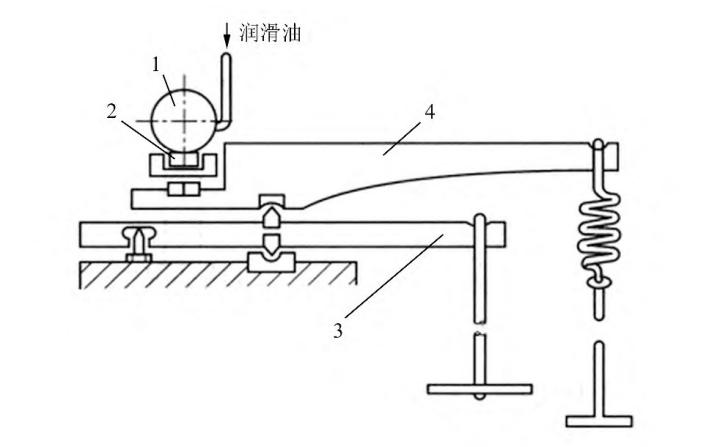

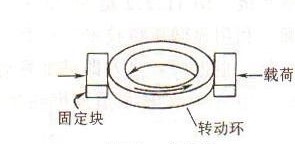

关于摩擦磨损试验机,国内外许多科学家或科学协会如克拉盖尔斯基、美国润滑工程师协会及桂长林等学者按不同角度做了不同分类[4][5][6][7]。其中的环块摩擦磨损试验机是专门用来进行线接触摩擦副试验的机械设备。该机构成摩擦副的两种运动件分别为转动的标准圆环和固定与环压紧的标准试块,加载部分与横杆相连,再通过测量在不同转速和不同载荷下,矩形试块被磨损部分的体积和摩擦副之间的接触力和摩擦系数来评鉴试验材料的摩擦性能和润滑剂的润滑性能,结构原理图如下:

1、旋转圆环试块;2、固定矩形试块;3、测摩擦力横杆;4、加载杆;

图1.1环块式摩擦磨损试验机结构示意图[7]

在20世纪80年,美国的FLAEX公司经过不断研究制造出了最早的一款试验机Timken,该试验机由润滑脂填充系统、加载系统、冷却系统及变速马达组成[8][9]。是该方面研究的一个巨大进步,但原设计的测试系统存在不能连续动态测试、手工测量误差大、费时间等缺点,为此黄雪英进行了技术改造从而实现了连续动态测试和用计算机处理并打印出结果[10]

余建卫、倪琲等学者在现有的MHK-500环块摩擦磨损试验机基础上,又对其进行了一些优化,将其改得更加智能。改造之后,对有智能化系统的新设备进行了多组测试实验,最终发现新设备的重复性和精度上,甚至超过原试验机的标准[11]。同时,李解的研究结果《强氧化环境下材料的磨损机制》中,在环块摩擦磨损试验中,提出了在高浓度过氧化氢条件下,摩擦性能试验平台和相关的试验方法[12]。

到了2017年,吕晓仁、庞丹等学者在对环块式摩擦磨损试验进行了深入研究之后,制造出了可以通过调节加载机构改变橡胶试块垂直载荷和调节橡胶试块跟摩擦环环之间距离的间隙调整式环块摩擦机。除此之外,这台机器还可以进行在不同润滑条件下金属摩擦环跟橡胶的摩擦磨损试验,比如以含颗粒粘稠液体介质为润滑剂或者干摩擦等等条件下试验[13]。到2018年时,温诗铸等学者出版了第5版《摩擦学原理》,其中简洁明了地阐述了一些摩擦学方面的基本原理,从各个角度说明了当代摩擦学的研究现状,预测了以后相关科学发展趋势,重点讲解了摩擦试验过程中变化规律和特征[14]。

德国学者瓦伦丁对接触力学和摩擦学的原理及应用方面做了较深层次的研究分析,在他的研究中他将摩擦学问题与经典力学两者结合起来,不仅介绍了摩擦学领域接触、摩擦、润滑和磨损等诸多问题的研究现状,又重点阐述了摩擦学中关于接触力学研究的新进展[15]。以当前的发展现状来看,估计未来的摩擦学试验机会向这两个个方向深入发展A.首先使用高性能的变速电机以简化机械结构,也能使设备运转更加平稳。同时要提高各部分运动机构和加载系统的精度,通过这些改进可以实现各种复杂工况的试验更接近现实;B.其次也要改进测试控制系统和数据计算分析系统。设计闭环反馈调节系统,在此系统中,通过高精度传感器实时测量参数,然后输出反馈数据,即可实现对试验机的实时控制其数据可以直接处理提高了数据处理速度和自动化程度。[16][17][18][19]。

1.2.2接触力仿真方法的研究现状

目前,比压有多种不同的算法,第一种:径向滑动轴承的选用原则中为判断轴承的承载能力,借助了压强(比压),其计算方法是在载荷和圆周速度的允许范围内,压强(比压)等于载荷除以轴径的直径和工作宽度。第二种:是推力滑动轴承涉及到的比压算法,它外径为d2,内径为d1,d1取0.4d2到0.6d2,其比压在许用范围内等于载荷除以四分之π和外径内径平方之差和环的数目[20];第三种是目前环块试验常用的公式,但是其中涉及到材料的泊松比和弹性模量等材料参数,改变材料其泊松比和弹性模量也会跟着改变,因此在比较不同材料摩擦磨损性能时,就很难进行统一规范。第四种为针对一种复合高分子轴承材料进行试验得出的计算公式,其中比压P的值为载荷跟修正系数a、轴承直径d、复合高分子材料试块长度l三者之积的比值。由于只针对一种材料,因而其公式很难应用在其他实验中。相比较而言前两种算法中比压虽没有泊松比和弹性模量的限制,但他们各自都有各自的适用范围。另外,第四种公式中只是针对单一材料,该修正系数也只适用于此材料,对其他材料并不适用。加上还有一些其他算法及公式,这些全都各自有各自算法及适用范围,没有统一的定义和公式,不利于对比分析,因而还是需要继续研究下去。

1.3本题研究的主要内容

环块摩擦磨损试验是将块状试样与圆环形试样线接触,在设定的的转速和载荷下,经过规定的试验时间,测量试块和试环的磨损量。研究人员常常利用环块试验来模拟分析径向滑动轴承性能,采用线速度相似,但载荷难以相似,因为目前环块试验的载荷与滑动轴承载荷之间缺乏相似计算的参数和公式,一般环块试验比压的概念尚未统一,而且与滑动轴承比压的概念有区别。因此,本选题梳理环块试验比压和轴承比压的概念,通过接触仿真分析,形成环块试验的比压计算式,为环块试验比压设计提供方法。

为此,本文主要内容如下:

1、各种摩擦副比压的概念整理,本文列出几种常用到的几种摩擦副的介绍,并简要阐述了几种当下的计算公式,分析其优劣。

2、环块摩擦副接触性能仿真分析,利用SolidWorks建立三维模型,用ANSYS模拟仿真进行分析计算,比对其结果。

3、环块摩擦副比压计算式推导根据有限元分析计算结果推导出一个适用范围较为广泛的公式,减少当前公式的限制。

1.4本章小结

本章简要介绍了研究环块摩擦试验比压计算式的目的及意义,及其研究现状,从而也反映了对环块摩擦试验比压计算研究的重要性,然后相对简单的阐述了当下较为通用的几种计算方法,包括各种计算方法的差异和特点。其后从整体上对所涉及到的问题,也就是各个公式都有自身不可避免的限制进行了简要描述,然后提出自己的想法,对环块摩擦比压计算方面起到铺垫作用的作用,也会对材料摩擦性能研究方面起到促进作用。

第2章 环块试验的比压计算理论基础

为了能够顺利进行环块摩擦比压计算式的研究,在这里首先对各种摩擦磨损进行一个简单的介绍,以便对比压计算的基础理论有一定了解,为之后的环块接触试验做好准备。

2.1滑动轴承比压概念分析

滑动轴承分径向滑动轴承和推力(轴向)滑动轴承,在滑动轴承领域,常常用比压来表示其承载力。滑动轴承比压的基本内涵是载荷与承载面积的比值,不同类型的滑动轴承,比压的具体形式会有区别。

以推力轴承的比压为例,推力轴承由多块轴瓦组合后与推力盘组成承载摩擦副,其比压的计算公式为:

(2.1)

(2.1)

式中:W为轴承载荷,Z为瓦块数目,A0为单块瓦的面积。

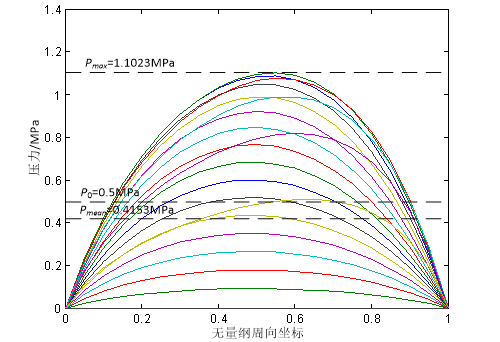

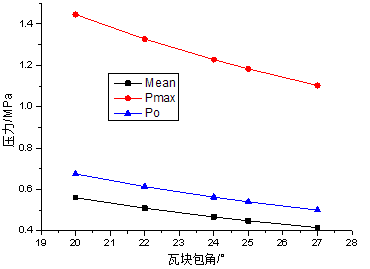

以某推力轴承为例来对比压公式的内涵进行详细分析。基本结构参数为:瓦块内半径为62mm,瓦块宽度为36mm,瓦块数目为12块;单瓦载荷为679N,转速为310r/min,采用水润滑。瓦块包角设置了不同情况,20、22、24、25和27,当载荷不变,瓦块数改变时,瓦块比压就会变化,据此来分析轴承结构参数变化后几种压力的变化趋势。利用轴承润滑性能计算软件,计算结果如图2.1和图2.2所示。

图2.1为水膜压力分布沿着周向的分布图,并将最大水膜压力Pmax、平均水膜压力Pmean和比压Pmax线也添加在图中便于对比说明。可以看出,平均水膜压力线和比压线比较解决,最大水膜压力约为平均水膜压力的2.6倍,约为比压的2.2倍。由此可以任务,滑动轴承比压的概念有液膜压力平均的内涵。

改变瓦块包角后可得到三个压力随包角的变化关系,如图2.2所示。可知,随着瓦块包角的增大,三个压力均减小。相同包角下,平均压力与比压的差值基本不变,但随着包角的减少,最大压力与比压的差距越来越小。

通过本部分内容分析可知:1)滑动轴承的比压只与轴承载荷和承载面积相关,与轴承材料和转速无关;2)滑动轴承的比压与液膜压力的平均值比较接近。基于滑动轴承比压的特点可知,比压是一个相对公正的概念,基于相同比压的不同结构的轴承之间对比是有意义的。

图2.1 推力轴承压力水无量纲周向坐标的关系

图2.2 三个压力随轴承瓦块数目的变化规律

2.2环块试验的基本特点分析

图2.3环块式为滑动形式、线接触,由两个标准实验块和一个标准实验环组成,一边的试块固定,另一边由试块向标准圆环施加载荷。此种实验主要是针对线接触摩擦副的摩擦磨损实验。同样,在理论上只有一条线接触,但在实际中经加载后接触部分将变为一条带。最终可以测量不同载荷下被固定的实验块的磨损痕迹和磨损量来评测润滑剂的润滑性能和试验材料的摩擦性能。对于环块摩擦试验中比压的计算方法目前有好几种,但都各自有各自的限制,本文主要针对比压计算式展开研究,将在下一节做细致比较分析。

图2.3环块摩擦试验

2.3接触力计算方法和环块试验比压计算式的优劣分析

本节主要对目前几种比压计算方法进行介绍并简要介绍其优点和限制。

- 赫兹接触法计算应力公式

关于弹性接触分为两种情况,有摩擦接触和无摩擦接触。有摩擦接触时,摩擦系数大于0,切向力增加到一定程度时,会沿接触面滑动,此时,切向力和载荷加载路径有关。另一种无摩擦接触时,摩擦系数为0,或者实际中零件接触面比较光滑且有润滑,也可视为无摩擦接触,其切向力仅与受力状态有关。而赫兹接触是以材料为均质、接触区域远小于物体尺寸、垂直作用没有滑动且变形为弹性变形为前提,这里对于赫兹接触几种经典接触力计算方法进行介绍。

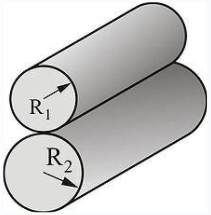

A.中心轴平行的两个圆柱体间的接触

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: