橡胶集料混凝土微观结构及其对材料性能的影响研究毕业论文

2020-02-18 09:58:50

摘 要

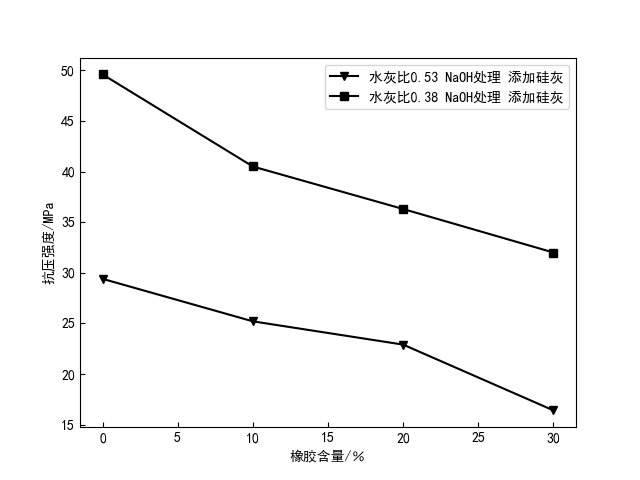

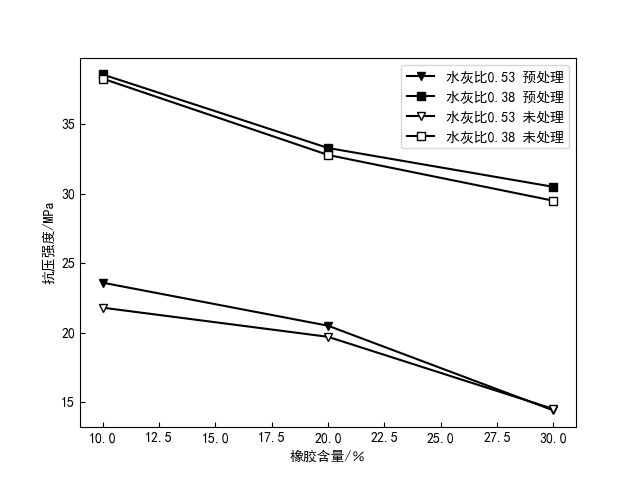

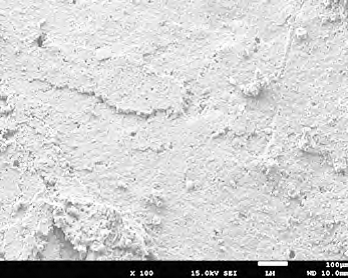

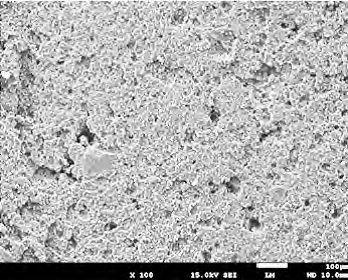

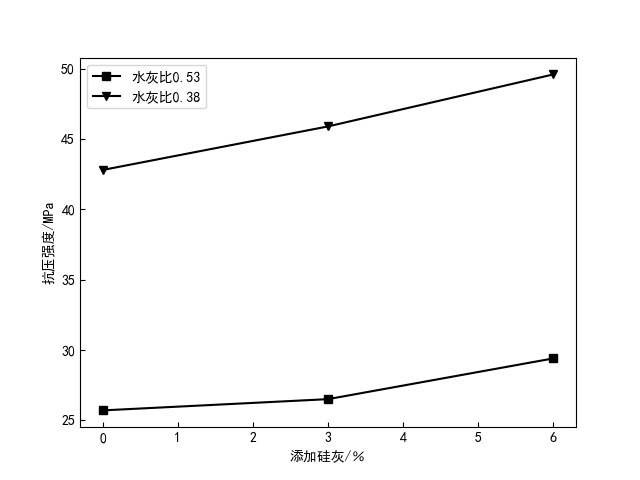

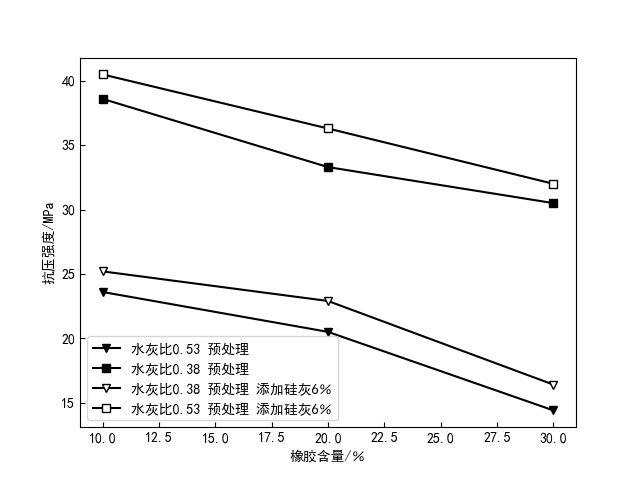

与传统混凝土相比,橡胶集料混凝土随着橡胶集料替换骨料的比例增加,抗压强度存在明显的减小。国内外许多研究者对此问题进行了深入研究,但得出的结果却不尽相同。本次研究从10%浓度NaOH溶液预处理橡胶0.5小时、橡胶替代细骨料的比例、添加/不添加硅灰三个变量出发,评估这三个变量对橡胶集料混凝土在28天时的抗压强度造成的影响。本次研究中使用的普通混凝土的配合比由理论计算得出的,分为两组:水灰比0.53对应C30和水灰比0.38对应C50。分别在这两组普通混凝土配合比基础上,未处理橡胶集料替换细骨料的比例为0-30%、10%浓度NaOH溶液预处理0.5小时的橡胶替换细骨料的比例为0-30%、添加的硅灰含量为0-6%,然后分别制备每种配合比的3个100100100mm的试块用于评估28天的抗压强度。试验结果表明,橡胶集料混凝土28天时的抗压强度随着橡胶替代细骨料的比例增大而减小,用10%浓度NaOH溶液预处理橡胶0.5小时可以提高未处理橡胶集料混凝土28天时的抗压强度,添加硅灰可以提高传统混凝土和橡胶集料混凝土的抗压强度,但与在传统混凝土中添加硅灰相比,在橡胶集料混凝土中添加硅灰获得的抗压强度的提升是非常微小的。本研究还采用了扫描式电子显微镜(SEM)、高倍数光学显微镜对橡胶集料混凝土的微观结构进行了分析,探讨了橡胶集料处理与未处理对混凝土强度影响的原因。

关键词:橡胶混凝土;抗压强度;NaOH预处理;硅灰

Abstract

Compared with conventional concrete, crumb rubber concrete has a large reduction in compressive strength. Many researchers have studied this problem; However, the results have been contradictory and highly variable. In this research, three variables were tested for evaluating the compressive strength at 28 days, rubber pre-treatment using sodium hydroxide (NaOH) solution for 0.5 hours, the ratio of rubber in replacement of fine aggregate, using silica fume additives. The two mixes in this research are theoretically calculated and divided into two groups: C30 and C50. The effect of the ratio of rubber in replacement of fine aggregate (20%), the ratio of NaOH pre-treated rubber in replacement of fine aggregate (0-30%), silica fume content (0-6%) on compressive strength were measured by three 100mm100mm100mm cube of each mix. The results showed that, in this assessment range, the pre-treatment of rubber for 0.5 hours can improve the compressive strength compared with untreated rubber, the compressive strength of crumb rubber concrete at 28 days decreases with the proportion of rubber in replacement of fine aggregate, using silica fume can improve the compressive strength both of conventional concrete and crumb rubber concrete, but compared with conventional concrete, the increase of compressive strength in crumb rubber concrete is very small. This research has also studied the microstructure of crumb rubber concrete by scanning electron microscopy (SEM) and optical microscope.

Key words: rubber concrete; compressive strength; NaOH pre-treated; silica fume

目录

第1章 绪论 1

第2章 试验方案 4

2.1 试验原材料及其基本性能 4

2.2 试验配合比设计 4

2.3 试件制备、养护及测试 4

第3章 试验结果与讨论 6

3.1 橡胶替换率的影响 7

3.2 NaOH预处理的影响 9

3.2.1 试验数据分析 9

3.2.2 微观解释与讨论 10

3.3 硅灰的影响 11

3.3.1 硅灰的介绍 11

3.3.2硅灰对传统混凝土的影响 11

3.3.3 硅灰对橡胶混凝土的影响 12

第4章 橡胶混凝土抗压强度折减模型的建立 15

4.1 数学模型的确立 15

4.2 主要参数的确定 15

4.3 数学模型在普通混凝土中的表现 16

4.4 数学模型在NaOH处理橡胶混凝土中的拓展 16

4.5数学模型在添加硅灰的NaOH橡胶混凝土中的拓展 17

第5章 结论与展望 19

5.1 结论 19

5.2 展望 19

参考文献 21

致谢 22

第1章 绪论

随着社会水平的进步和经济不断地发展,汽车工业也发展迅速,并随之产生了数以亿计的废旧轮胎,并且它的数量还在不断增长。废旧轮胎是有毒、有害、对人类和环境都有健康威胁的固体废物,自然条件下不溶于水、极难降解。废旧轮胎可以用作公路两侧的防护栏、港口码头的防护栏和海中人造礁石等,但用量远远抵挡不住废旧轮胎的增长量。而废旧橡胶燃烧会产生大量有毒有害气体污染空气,还会生成锌、镉、镍等重金属污染土地资源和地下水。目前国内有大量废旧轮胎被当作垃圾填埋处理,这种处理方式不仅会对环境生态和人类健康造成威胁,还是对资源的浪费,既浪费了土地也浪费了橡胶。由废旧轮胎破碎产生的废旧橡胶颗粒可以用于修建跑道、学校运动场和人造草坪等,但这种使用量也极其有限,不足以完全处理废旧轮胎的环境污染问题。混凝土作为世界上用量最多的人造材料之一,普遍存在于人们的日常生活当中,但它对地球的资源形势和环境生态影响十分巨大。为了不破坏并保护环境,为了节约资源和能源,为了世界的可持续发展,混凝土也处在向绿色材料转型的关键期,这关乎到混凝土未来的发展状况的好坏。将废旧轮胎破碎产生的橡胶颗粒掺入到混凝土中便可一举多得,一方面可以解决废旧轮胎的资源浪费与环境污染问题,另一方面还为混凝土提供了向绿色材料转型的契机。尤其让研究者们惊喜的是,将橡胶颗粒掺入到混凝土中不仅有以上绿色环保的优势,还可以解决传统混凝土固有的一些缺点,如自重大、抗拉强度低、呈脆性和易开裂等。

橡胶混凝土就是把由轮胎破碎产生的废旧橡胶颗粒替代混凝土中粗骨料或细骨料所产生的一种新型复合材料,它不仅可以回收利用废旧橡胶解决环境污染问题,还可以将橡胶独特的优势在混凝土中表达出来,使混凝土的性能更强。橡胶混凝土一经问世就获得了国内外工程界的广泛关注,世界各地的研究人员对其开展各类性能研究,证实了橡胶混凝土的独特优势。它具有良好的低密度、抗裂纹、高韧性以及抗冲击等特点,突破了传统意义上混凝土为脆性材料的认知,从而使混凝土焕发了新的生机。之前的研究者总结出了橡胶颗粒对混凝土性能的改善作用,包括:降低混凝土的密度,提高混凝土抗收缩开裂性,改善混凝土的韧性和抗冲击性,改善混凝土的吸声降噪以及隔热性能,改善混凝土的抗渗性、抗冻融性和耐高温性[1]。因此橡胶混凝土正成为开发混凝土新材料方面的热点,这不仅可以解决我国废旧橡胶利用率低下的问题,还可以为工程材料方面提供一种新的更绿色环保有利于环境的选择。

虽然橡胶混凝土具有以上种种优势,但是几乎所有研究都表明橡胶颗粒的掺入会严重降低混凝土的抗压强度,发生这种现象的原因主要有两个方面,一是橡胶和混凝土基体之间弹性模量相差巨大,二是橡胶颗粒和混凝土基体薄弱的界面连接性。橡胶和混凝土基体的界面黏附性较差,发生这种现象的原因可能是因为橡胶的斥水性,橡胶颗粒的光滑表面以及硬脂酸锌等憎水性物质的存在[2]。硬脂酸锌是一种不溶于水的白色粉末,在橡胶制作过程中常被用做硫化活性剂和软化剂。除了硬脂酸锌,橡胶颗粒表面还黏附着石蜡、油酸、松焦油、三现油和六线油等憎水性物质。这些憎水性物质和橡胶的光滑表面都严重阻碍了橡胶颗粒与混凝土基体的连接,导致两者连接处孔隙过大,一旦受压周围水泥石发生应力集中而受到破坏。针对这种橡胶颗粒与混凝土基体之间的较差粘结力,研究者们试图采用各种手段对橡胶颗粒进行改性处理,以此来增加橡胶颗粒与混凝土基体之间的连接性能,从而达到增加橡胶混凝土强度的目的,其中最受欢迎且操作简单但存在争议的两种方法就是NaOH预处理橡胶颗粒和使用硅灰添加剂。本研究就采用NaOH预处理橡胶颗粒和使用硅灰添加剂这两种方法来评估两种方法对橡胶颗粒与混凝土基体之间连接性能的改善作用,具体表现形式为橡胶混凝土的28天时的抗压强度。

下面是针对这两种方法改善效果的其他人的研究成果。陈爱玖等人[3]采用5%、10%的NaOH溶液对粒径1-2、2-4mm的两种橡胶颗粒进行处理,他们的结果表明,5%浓度NaOH溶液比浓度10%NaOH溶液的改性效果好,NaOH溶液对2-4mm的橡胶混凝土的力学性能提高要强于1-2mm的橡胶混凝土。马清文等人[4]得到的结果是,与未经NaOH预处理的橡胶混凝土相比,处理后抗压强度平均提高了7%-10%,改性效果与橡胶粒径成反比。值得注意的是,该文声称是1%浓度NaOH溶液,文中却多次出现NaOH饱和溶液字样。杨长辉等人[5]观察到,当水胶比为0.4时,NaOH预处理方式对混凝土抗压强度影响不大,当水胶比为0.3时,NaOH预处理过的橡胶混凝土取代率从10%增加到30%时,其28天抗压强度分别提高了1.8%、14.8%和11.1%。Segre等人[6]从微观角度解释了NaOH预处理的作用,但他们的试验数据却是未处理的橡胶混凝土的抗压强度高于NaOH处理的橡胶混凝土。Segre[7]的另一篇文章应用多种方法细致的解释了NaOH预处理对橡胶颗粒表面的作用以及对橡胶水泥连接面的影响。史巍[8]等人的研究结果表明,NaOH饱和溶液预处理的橡胶混凝土与未处理的橡胶混凝土相比,抗压强度未必增加。袁群等人[9]用20%浓度的NaOH溶液处理橡胶24小时后发现,经过NaOH溶液预处理的橡胶混凝土与未处理的橡胶混凝土相比,抗压强度有所下降。代灿灿[10]用5%、10%、15%、20%、25%和30%的NaOH溶液处理橡胶48小时,他们的结果表明5%和20%浓度NaOH溶液对橡胶混凝土的改性有一定增强效果,但NaOH浓度在 5%-20%之间、20%-30%之间时改性效果较差,改性橡胶混凝土的强度比基准橡胶混凝土的低。以上对NaOH预处理橡胶混凝土的研究结果是杂乱分散并且时而相反的。为了探索NaOH预处理对橡胶颗粒与混凝土基体之间连接性能以及对橡胶混凝土抗压强度的影响,我们综合前面每一位研究者的试验方案和试验结果,采用了10%浓度的NaOH溶液对橡胶颗粒预处理30分钟的方法。此外还对未经预处理的橡胶表面以及NaOH预处理的橡胶表面做了显微分析,试图从微观角度解释NaOH预处理对橡胶混凝土抗压强度的影响。

添加硅灰的结果相对比较一致,大部分研究人员得到的结论是硅灰可以增加橡胶混凝土的强度,然而也存在一些反对声音。杨若冲等人[11]的研究结果表明,与基准混凝土相比,硅灰基准混凝土的强度增大了8%左右。柳颖臣等人[12]观察到,橡胶集料混凝土掺入硅灰后,与橡胶颗粒相同替代比例的未掺组相比,混凝土强度提高了30%-40%以上。程瑶和张美霞[13]发现硅灰能显著提高混凝土的强度,硅灰混凝土具有高强、早强和高变形模量的特点。张海波等人[14]将5%硅灰改性剂加入橡胶水泥砂浆,试样3天、7天、28天的抗压强度与未添加硅灰的橡胶混凝土相比分别增大了49.6%、53.1%、37.3%;试样在3天、7天、28天的抗折强度分别提高了51.9%、17.4%、17.7%;此外,他还指出添加硅灰后,橡胶颗粒与水泥基体界面结合得到明显改善,界面变得平滑、孔隙减小,橡胶颗粒与水泥集体发生良好粘结,橡胶混凝土的抗压强度得到较大的提高。陈建银和张云莲[15]发现NaOH预处理和添加硅灰均可增加橡胶混凝土的强度,大约10%左右,硅灰的增强效果要优于NaOH处理。然而Youssf等人[2]的试验结果表明,使用硅粉作为水泥的部分替代物是没有用的,并且会对橡胶混凝土的坍落度和抗压强度会产生一些负面作用。基于已经了解的硅灰对混凝土强度的影响,我们先将0%、3%和6%的水泥质量的硅灰添加到混凝土中探索硅灰对传统混凝土抗压强度的影响;之后在NaOH预处理的橡胶混凝土中加入6%水泥质量的硅灰,以此探索硅灰对橡胶混凝土抗压强度的影响。此外我们还分别对添加硅灰组和未添加硅灰组做了橡胶颗粒与混凝土基体连接性的显微照片,希望从微观角度解释硅灰对橡胶混凝土抗压强度的影响。

以上对NaOH预处理和添加硅灰的研究结果表明,目前仍然没有探索出两者对橡胶混凝土强度影响的一致结论和机理分析,且目前几乎所有理论分析都是基于橡胶与混凝土基体的连接性能。本试验也同样站在NaOH预处理和使用硅灰添加剂会改善橡胶与混凝土基体的粘结力这一假设上。本文研究了24种配合比的橡胶集料混凝土的28天抗压强度,用来评估NaOH预处理以及硅灰对橡胶集料混凝土抗压强度的影响,并试图从微观角度解释两者的影响。最后,建立了考虑NaOH预处理及硅灰影响的橡胶集料混凝土强度折减计算公式,根据本试验结果,拟合得到了公式中的相关系数。

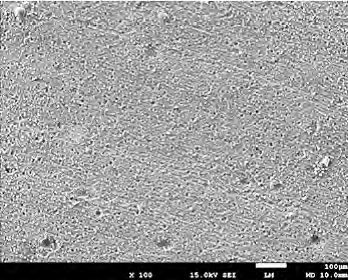

第2章 试验方案

影响橡胶混凝土强度的原因主要有两个,一是橡胶颗粒的弹性模量远小于混凝土基体,二是橡胶颗粒与水泥石的连接性较差。本试验中采取的两种方法都旨在增强橡胶颗粒与水泥石的连接性能,从而达到提高抗压强度的目的。本试验中,橡胶等体积替换砂的比率为0%、10%、20%和30%;橡胶的种类为NaOH溶液处理过的和未处理的;添加硅灰为水泥质量的0%、3%和6%。本试验对24种配合比的橡胶混凝土进行了抗压强度测试,配合相应的微观解释以探索橡胶替换率、NaOH溶液和硅灰对橡胶集料混凝土的抗压强度的影响。为了具体分析NaOH预处理和硅灰对橡胶混凝土抗压强度的作用原理,本研究试图从微观角度解释NaOH预处理和硅灰对橡胶混凝土抗压强度的作用。本试验对传统混凝土、未经预处理的橡胶混凝土、NaOH预处理的混凝土和NaOH预处理并添加硅灰的橡胶混凝土做了SEM照片分析和高倍显微镜照片分析。

2.1 试验原材料及其基本性能

水泥:强度等级P·O42.5的普通硅酸盐水泥;

粗骨料:级配连续的碎石,其粒径范围5-25mm;

细骨料:普通河砂,细度模数为2.43,中砂;

橡胶颗粒:40目橡胶粉;

减水剂:勤奋建材的Q8011HPWR 液体标准型高性能减水剂,减水率为26%。

水:普通自来水。

2.2 试验配合比设计

基准混凝土按照C30和C50设计。设计过程按照《普通混凝土配合比设计规程》(JGJ55-2011)来设计。详细配合比见表2.1。

2.3 试件制备、养护及测试

制备每种配合比的3个100mm100mm100mm立方体试块用作28天抗压强度的测试,总计72个试块。试件制备过程:将所有固体原材料充分搅拌混合之后,加入三分之一的水和液体减水剂的混合物,再搅拌充分;重复三次后装模。装模时每三分之一充分振捣一次。时间养护过程:装模完成后将试件放入20℃养护间养护24小时,试件成型拆模后,放入水池中养护28天。橡胶颗粒的NaOH处理流程:将橡胶放入10%浓度的NaOH溶液中充分搅拌,浸泡0.5小时;之后用清水将橡胶表面附着的NaOH冲刷干净,自然晾晒3天,表面干燥后等待使用。

表2.1 混凝土配合比

编号 | 水灰比 | 橡胶替换率/% | 橡胶类型 | 硅灰含量/% | 配合比/ | |||||

水 | 水泥 | 砂 | 石子 | 橡胶 | 硅灰 | |||||

M1-1 | 0.53 | 0 | - | 0 | 205 | 384 | 805 | 983 | 0 | 0 |

M1-2 | 0.53 | 0 | - | 3 | 205 | 384 | 805 | 983 | 0 | 11.52 |

M1-3 | 0.53 | 0 | - | 6 | 205 | 384 | 805 | 983 | 0 | 23.04 |

M1-4 | 0.53 | 10 | 未处理 | 0 | 205 | 384 | 725 | 983 | 21.7 | 0 |

M1-5 | 0.53 | 20 | 未处理 | 0 | 205 | 384 | 645 | 983 | 43.4 | 0 |

M1-6 | 0.53 | 30 | 未处理 | 0 | 205 | 384 | 565 | 983 | 65.1 | 0 |

M1-7 | 0.53 | 10 | NaOH处理 | 0 | 205 | 384 | 725 | 983 | 21.7 | 0 |

M1-8 | 0.53 | 20 | NaOH处理 | 0 | 205 | 384 | 645 | 983 | 43.4 | 0 |

M1-9 | 0.53 | 30 | NaOH处理 | 0 | 205 | 384 | 565 | 983 | 65.1 | 0 |

M1-10 | 0.53 | 10 | NaOH处理 | 6 | 205 | 384 | 725 | 983 | 21.7 | 23.04 |

M1-11 | 0.53 | 20 | NaOH处理 | 6 | 205 | 384 | 645 | 983 | 43.4 | 23.04 |

M1-12 | 0.53 | 30 | NaOH处理 | 6 | 205 | 384 | 565 | 983 | 65.1 | 23.04 |

M2-1 | 0.38 | 0 | - | 0 | 235 | 608 | 663 | 1082 | 0 | 0 |

M2-2 | 0.38 | 0 | - | 3 | 235 | 608 | 663 | 1082 | 0 | 18.24 |

M2-3 | 0.38 | 0 | - | 6 | 235 | 608 | 663 | 1082 | 0 | 36.48 |

M2-4 | 0.38 | 10 | 未处理 | 0 | 235 | 608 | 663 | 1082 | 17.9 | 0 |

M2-5 | 0.38 | 20 | 未处理 | 0 | 235 | 608 | 597 | 1082 | 35.8 | 0 |

M2-6 | 0.38 | 30 | 未处理 | 0 | 235 | 608 | 531 | 1082 | 53.7 | 0 |

M2-7 | 0.38 | 10 | NaOH处理 | 0 | 235 | 608 | 663 | 1082 | 17.9 | 0 |

M2-8 | 0.38 | 20 | NaOH处理 | 0 | 235 | 608 | 597 | 1082 | 35.8 | 0 |

M2-9 | 0.38 | 30 | NaOH处理 | 0 | 235 | 608 | 531 | 1082 | 53.7 | 0 |

M2-10 | 0.38 | 10 | NaOH处理 | 6 | 235 | 608 | 663 | 1082 | 17.9 | 36.48 |

M2-11 | 0.38 | 20 | NaOH处理 | 6 | 235 | 608 | 597 | 1082 | 35.8 | 36.48 |

M2-12 | 0.38 | 30 | NaOH处理 | 6 | 235 | 608 | 531 | 1082 | 53.7 | 36.48 |

所有配合比混凝土都添加了1.5 %水泥质量的高效减水剂。 | ||||||||||

NaOH处理表示10%浓度处理30min。 | ||||||||||

试件受压过程:按照《普通混凝土力学性能试验方法标准》(GB/T 50081-2002),对试块以侧面为上下受压面,进行28d抗压强度测试,强度等级小于C30的混凝土,加载速度取每秒钟0.3-0.5MPa;强度等级大于或等于C30的混凝土,加载速度取每秒钟0.5-0.8MPa。

第3章 试验结果与讨论

本节讨论了橡胶替换率、NaOH预处理和硅灰对橡胶集料混凝土的28天抗压强度的影响。表3.1显示了本试验中所有配合比混凝土的试验结果。根据《普通混凝土力学性能实验方法标准》(GB/T 50081)规定,立方体实践的标准尺寸为150mm150mm150mm,混凝土强度等级小于C60时,用非标准试件测得的强度值均应乘以尺寸换算系数。本试验中试块尺寸为100mm100mm100mm,尺寸换算系数为0.95。

实验结果与讨论中,图中所画的数据是原始数据,换算后抗压强度应用于橡胶混凝土抗压强度折减模型的建立。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: