含铅锌铁矿还原焙烧过程与含锌杂质的变化研究毕业论文

2020-02-17 23:33:31

摘 要

锌是我国重要的有色金属矿产和传统优势资源,也是炼铁原料中常见有害杂质,严重影响高炉寿命与炼铁效益。本文研究典型含锌矿物在不同温度条件下焙烧分解特性与矿相变化,选择含锌铁矿还原焙烧效果较好的工艺技术条件,达到去除锌杂质的目的。

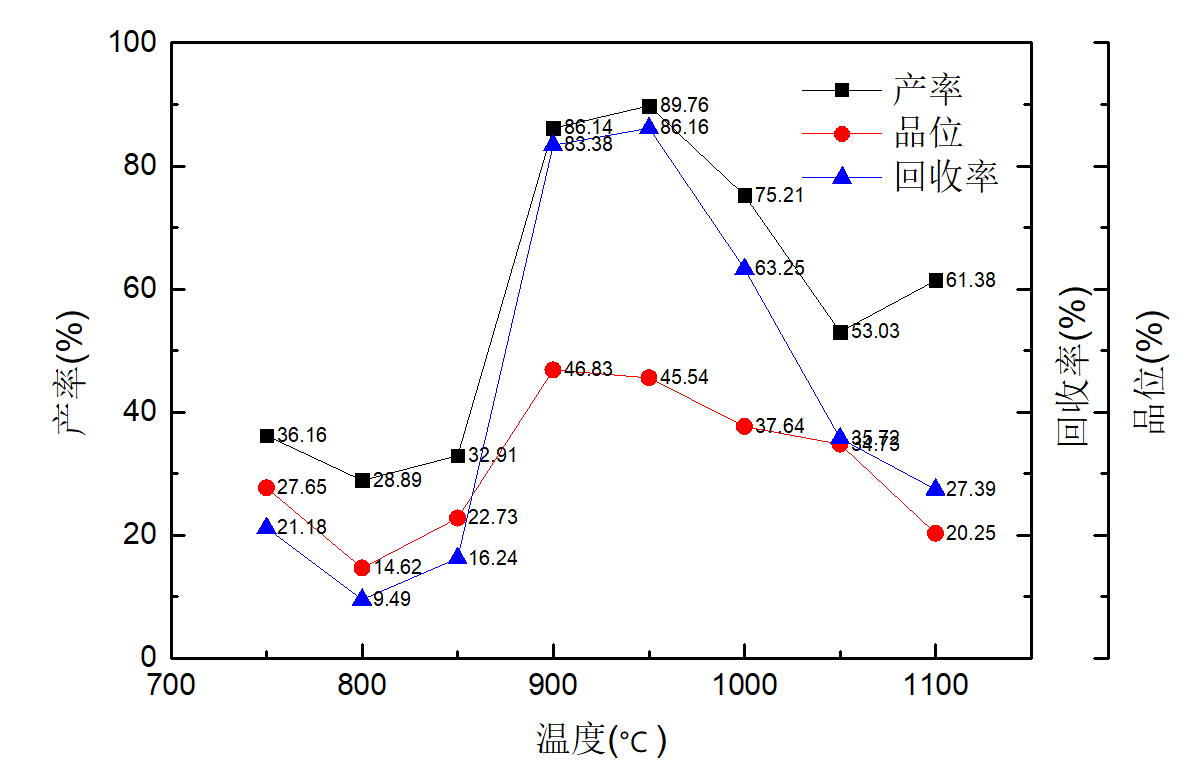

本试验采用管式炉和马弗炉还原焙烧进行焙烧温度条件试验。试验结果表明:

(1)新疆和静赤褐铁矿试样(HJ试样)中铁品位为47.04%,铁主要分布在赤(褐)铁矿中,其铁含量和分布率分别为42.97%和91.35%。Zn含量为 0.28%。主要脉石矿物为SiO2,含量为20.33%,其他组分含量较低。

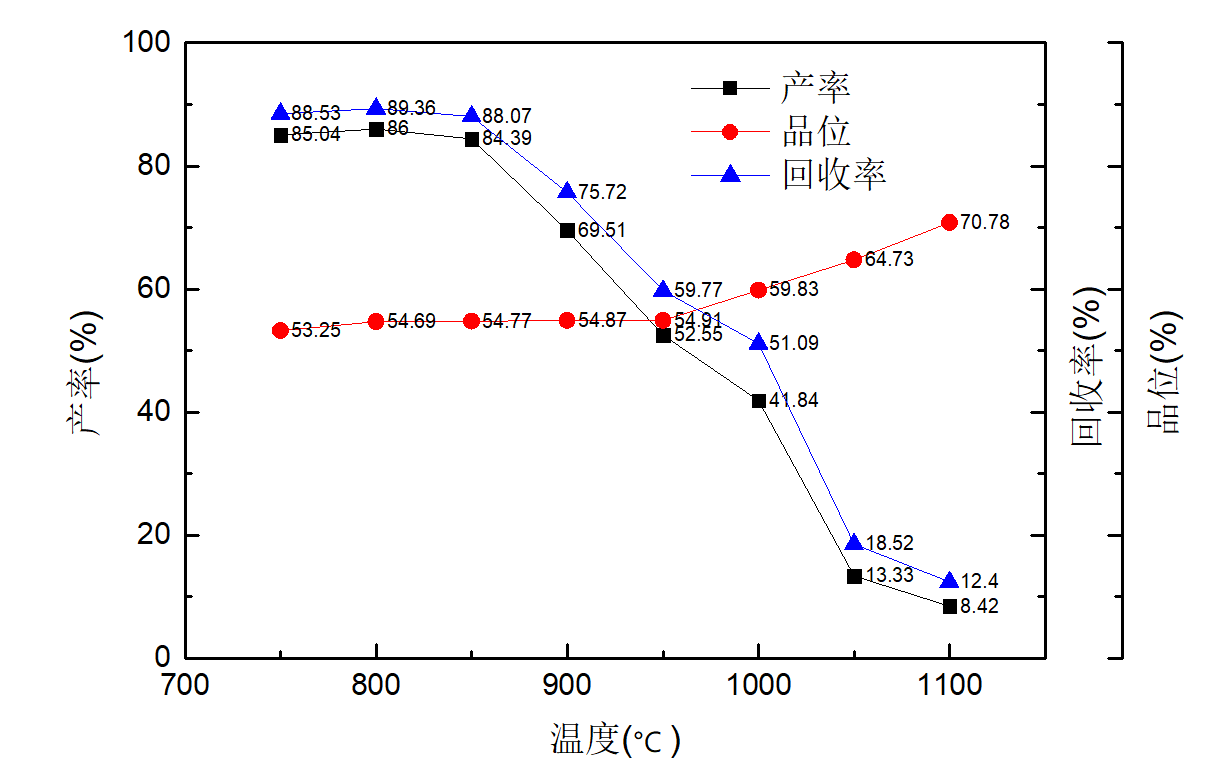

(2)管式炉振磨选用丙烷作为气基还原剂,在严格控制流量为一个气泡/sec时、焙烧温度800℃、还原焙烧时间 60 min,振磨机960 r/min磨矿10 min、磁场强度119.4 KA/m条件下,磁精矿的产率可达86%,铁回收率达89.36%。

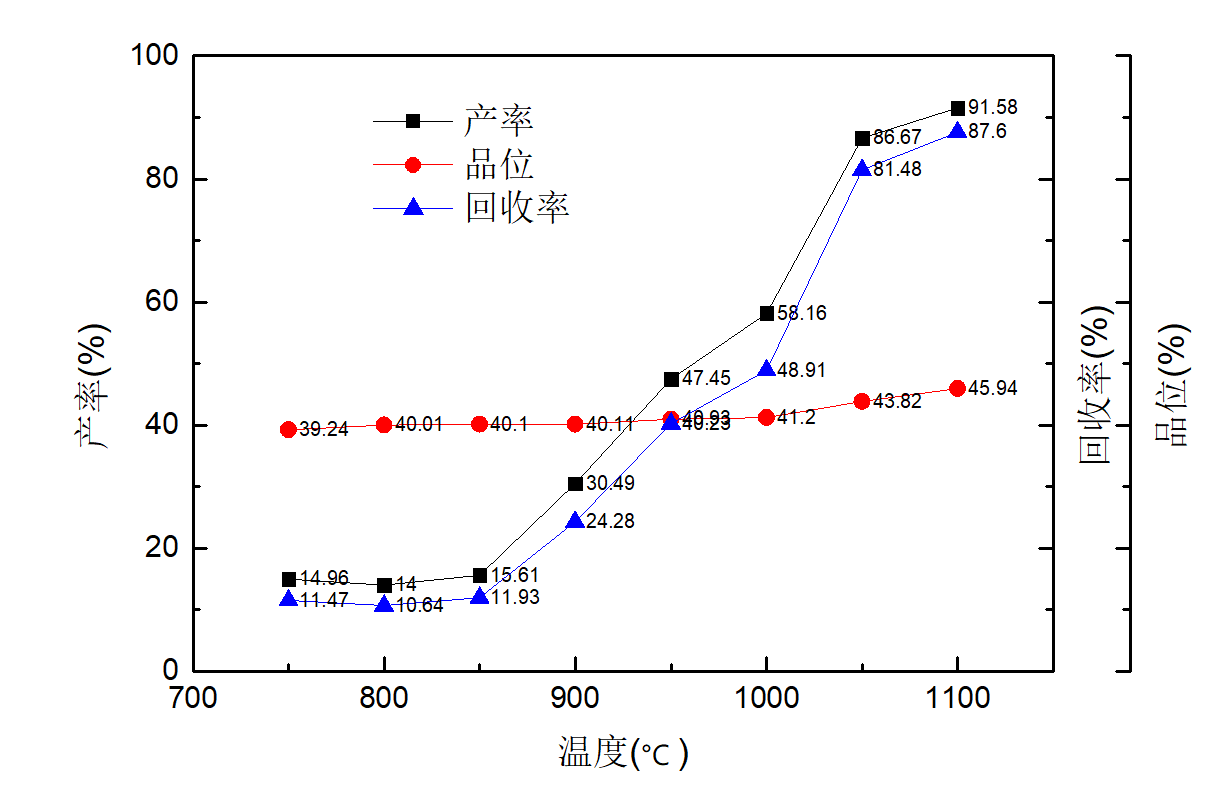

(3)马弗炉振磨在固定焙烧温度800℃,煤粉用量11%,煤粉粒度-2 mm,还原焙烧时间 60 min,振磨机960 r/min磨矿10 min、磁场强度为119.4 KA/m条件下,磁精矿产率达77.23%,铁回收率为85.37%。

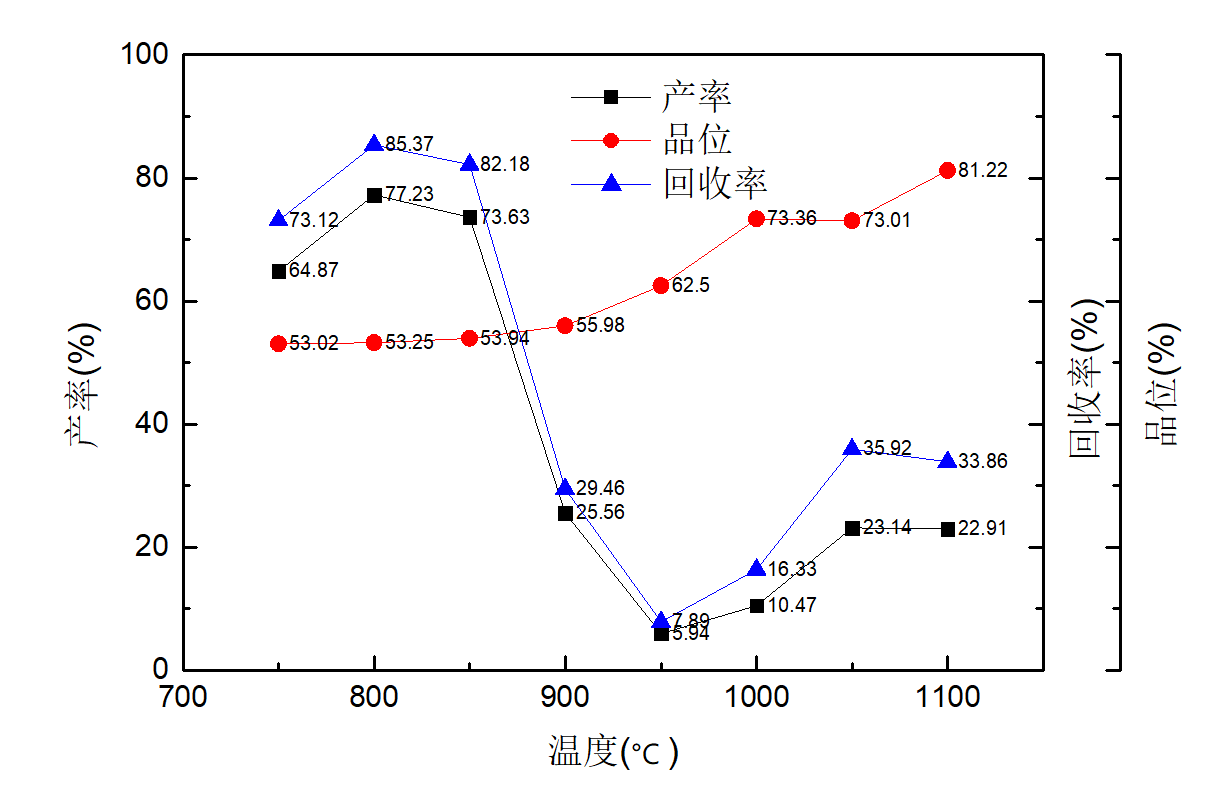

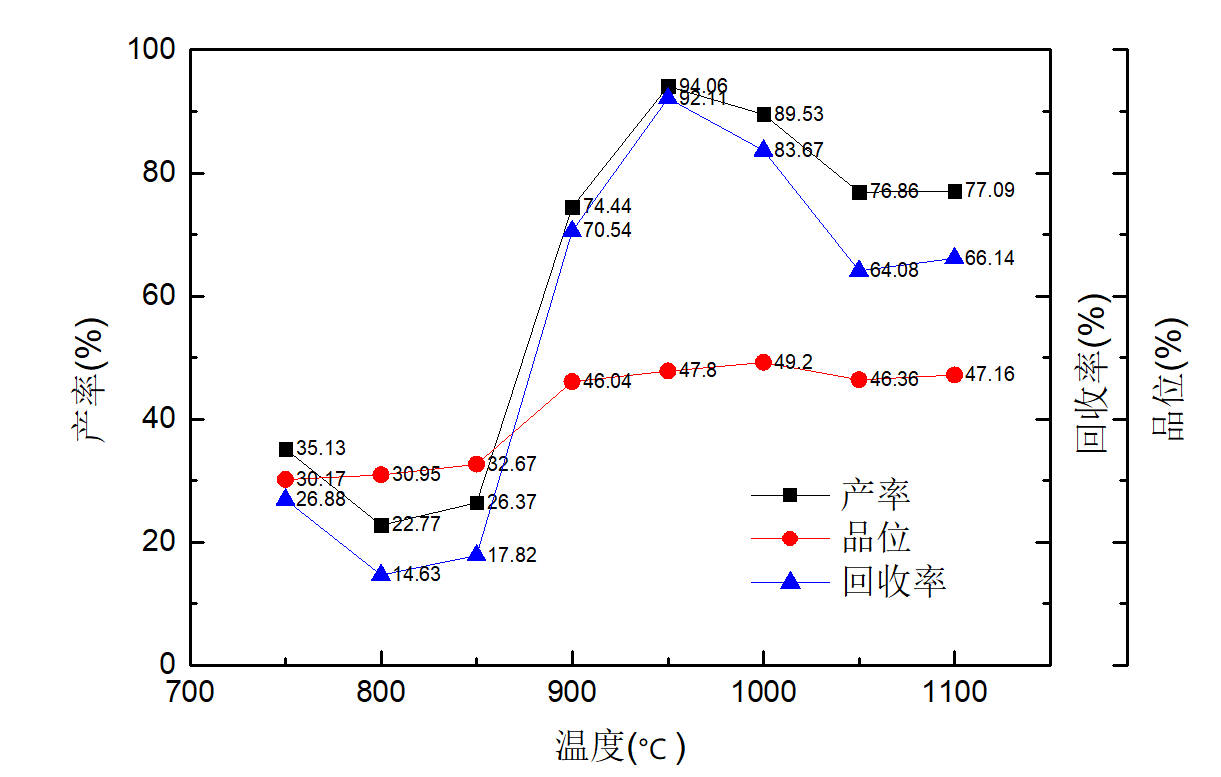

(4)马弗炉球磨试验表明:为使锌杂质挥发,最佳的焙烧条件为焙烧温度1100 ℃、焙烧时间 60 min、还原剂煤粉用量用量11%、煤粉粒度-2 mm。磨矿条件为球磨机磨矿10 min。可获得精矿产率为38.62%,铁品位为85.29%,铁回收率达到72.61%的弱磁选精矿。此时,弱磁精矿锌品位为0.035%,弱磁尾矿锌品位为0.061%,表明还原焙烧在1100℃回收铁资源的同时,显著降低锌的品位,大大提高了铁精矿的品级。

关键词:焙烧温度;还原焙烧;铁品位;铁回收率;锌杂质;锌品位

Abstract

Lead and zinc are important non-ferrous metal minerals and traditional superior resources in China, and are also common harmful impurities in ironmaking raw materials, which seriously affect the life of the blast furnace and the benefits of iron making. In this paper, the decomposition characteristics and mineral phase changes of typical zinc-containing minerals under different temperature conditions are studied. The process conditions of zinc-containing iron ore reduction and roasting are better, and the purpose of removing zinc impurities is achieved.

This test uses a tube furnace and a muffle furnace to reduce roasting for the calcination temperature condition test. The results showed that:

- The iron grade in the Xinjiang Hejing red limonite sample (HJ sample) is 47.04%. The iron is mainly distributed in the red (brown) iron ore. The iron content and distribution rate are 42.97% and 91.35%, respectively. The Zn content was 0.28%. The main gangue mineral is SiO2, the content is 20.33%, and the other components are low.

- The tube furnace is grounded with propane as the gas-based reducing agent. When the flow rate is strictly controlled to be a bubble/sec, the calcination temperature is 800 °C, the reduction roasting time is 60 min, and the vibrating mill is 960 r/min for 10 min. Under the condition of magnetic field strength of 119.4 KA/m, the yield of magnetic concentrate can reach 86%, and the iron recovery rate is 89.36%.

- The muffle furnace is ground at a fixed calcination temperature of 800 °C, a coal powder dosage of 11%, a coal powder particle size of -2 mm, a reduction roasting time of 60 min, a vibrating mill 960 r/min grinding for 10 min, and a magnetic field strength of 119.4 KA/m conditions, the magnetic concentrate yield was 77.23% and the iron recovery was 85.37%.

- The muffle furnace ball milling test shows that in order to volatilize zinc impurities, the optimum calcination conditions are calcination temperature 1100 °C, calcination time 60 min, reducing agent pulverized coal dosage 11%, and coal powder particle size 2 mm. Grinding conditions were milled for 10 min in a ball mill. Weak magnetic separation concentrate with a concentrate yield of 38.62%, an iron grade of 85.29% and an iron recovery of 72.61%. At this time, the zinc grade of the weak magnetic concentrate is 0.035%, and the zinc grade of the weak magnetic tailings is 0.061%, which indicates that the grade of zinc is significantly reduced and the grade of iron concentrate is greatly improved while iron resources are recovered by reduction roasting at 1100 ℃.

Keywords:calcination temperature; reduction roasting; iron grade; iron recovery rate; zinc impurity; zinc grade

目录

摘 要 II

Abstract II

目录 IV

第1章 文献综述 1

1.1 中国高炉炼铁现状 1

1.2 高炉炼铁中的锌杂质 1

1.2.1 炼铁过程中锌的还原 1

1.2.2 锌的循环富集 2

1.2.3 锌对高炉冶炼过程的危害 2

1.2.4 锌对炼铁影响的探究 3

1.2.5 应对措施 3

1.3 研究对象、目的和意义 4

第2章 试样的制备及实验方法与表征 5

2.1 试样制备 5

2.2 实验试剂及仪器设备 5

2.2.1 试剂 5

2.2.2 仪器与设备 5

2.3 实验方法 6

2.3.1 试验流程 6

2.3.2 试样配置 6

2.3.3 操作方法 7

2.3.4 全铁测定方法 8

第3章 物料性质研究 9

3.1 主要化学成分分析 9

3.2 X射线衍射分析 9

3.3 铁、锌物相分析 10

3.4 各粒级铁、锌含量分析及分布 10

3.5 原子吸收光谱分析 11

3.6 岩矿鉴定 11

第4章 还原焙烧试验研究 15

4.1 气基还原剂焙烧温度条件试验 15

4.2 固基还原剂焙烧温度条件试验 18

4.2.1 马弗炉振磨条件试验 18

4.2.2 马弗炉球磨条件实验 21

4.3 焙烧锌的变化 26

结论 29

参考文献 30

致谢 32

第1章 文献综述

1.1 中国高炉炼铁现状

钢铁工业在中国经济发展和社会发展中发挥了非常重要的作用,极大地促进了中国的经济和社会进步。其产量在世界居于领先,但是生产成本和经济收益都与世界水平有一段不小的差距。我国钢铁生产工艺流程以焦化-烧结-高炉-转炉的长流程为主[1], 铁前(烧结 焦化)和炼铁工序占吨钢能耗超过90%,生产成本和污染物排放量也占生产总量的绝大部分[2]。一座大型高炉的新建和改造性大修,耗资多达上亿元。因此钢铁工业的经济效益与高炉的使用寿命有着紧密联系[3]。

根据中国相关行业标准和生产经验,大于4000 m3高炉为大型高炉[4], 2016年,大高炉的平均炉容约为4568.75 m3, 平均利用系数约为2.085 t/(m3.d) [5]。大高炉的平均焦比与煤比分别为349.4 kg/t、159.76 kg/t, 平均富氧率为3.36%[6]。由于自产铁矿石品位较低[7], 因此为保证大型高炉的稳定性, 目前我国大型高炉炼钢的原料,大部分来自进口。主要是烧结矿和球团矿,以及少许块矿。我国包括中小型高炉在内的燃料比为539.72kg/t,而国外先进水平的燃料比均低于500kg/t[8]。所以如何提高我国大高炉生产指标是一个亟待解决的问题。

1.2 高炉炼铁中的锌杂质

锌是我国重要的有色金属矿产和传统优势资源,也是炼铁原料中常见有害杂质,严重影响高炉寿命与炼铁效益。锌在高炉中易被还原,导致料层透气性变坏;锌氧化成为ZnO后膨胀,造成炉衬膨胀、破坏;部分锌氧化进入高炉粉尘形成含锌尘泥,引发尘泥回用时锌恶性循环,易造成中毒或引发环境污染问题。

1.2.1 炼铁过程中锌的还原

高炉含锌粉尘含有大量的Fe和Zn,其中锌主要以易浸出的ZnO、难溶解的ZnFe2O4、低熔点的Zn2SiO4、以及少量ZnS和ZnSO4的状态存在,且ZnFe2O4含量较高,一部分粉尘还含有C、Pb、K、Na、Ga和Ag 等其他元素[9]。

炉内炉料从上向下运动,煤气由下向上穿过料层。同时进行着热交换和各种复杂的化学反应[10]。

硫化锌到达750℃后,开始被煤气中的二氧化碳氧化。当温度达到900℃,快速反应,如式(1.1):

ZnS 3CO2 = ZnO SO2 3CO (1.1)

当有氧化钙存在时,ZnS在CaO和CO存在的条件下被还原成锌蒸汽,如式(1.2):

ZnS CaO CO= Zn CaS CO2 (1.2)

炉料继续下降,温度也进一步升高。当超过1167℃时,铁也能从硫化锌中将锌置换出来[11],如式(1.3):。

ZnS Fe= Zn FeS (1.3)

ZnFe2O4可被C或CO还原成ZnO,Zn2SiO4、ZnSO4都能在高温下分解出ZnO,ZnSO4还可被C或CO还原成ZnS。

ZnO的还原剂有C、CO、CH4、H2、Fe等,其主要还原剂还是C和CO。天然存在的ZnO以及含锌矿物氧化、还原、分解生成的ZnO,经碳热或CO还原是火法炼锌、含锌粉尘综合利用和高炉炼铁中锌循环的主要反应,如式(1.4)、(1.5):。

ZnO CO=Zn CO2 (1.4)

ZnO C=Zn CO (1.5)

ZnO的还原必须在强还原气氛和高还原温度(950℃以上)下进行。热力学计算ZnO被C还原的起始温度为1218 K,ZnO被CO还原的起始温度为1601 K。

1.2.2 锌的循环富集

在高炉内部,由于锌的沸点为907℃, 低于ZnO开始还原的温度, 因此还原反应只能得到金属锌蒸气,不能得到液态金属锌, 这种金属锌蒸气容易从固体炉料中逸出而进入高炉煤气中[12]。

高炉块状带下部和软熔带具有足够的还原气氛和比较高的温度,由于大量存在液体金属铁和还原出来的气态锌,因而进入高炉块状带下部和软熔带的ZnO还原具有充分的热力学条件和动力学条件。块状带下部和软熔带内的 ZnO绝大部分被还原成金属锌蒸气,随煤气上升。而进入高炉炉渣而排出的锌主要是以ZnSiO3状态存在。

金属锌蒸气随煤气流上升,进入高炉煤气中,在上升到块状带上部后,就被CO再氧化为固体ZnO。大部分ZnO积存在块状带使炉料中的锌大大超过原始含锌量,并在900~1000℃区域达到最大值,高炉内锌的蒸气压高,达到最大值的温度就高[13]。积存在块状带的ZnO随炉料下降而再次被还原,上述过程重复进行,锌在高炉内就这样不断循环[14]。

1.2.3 锌对高炉冶炼过程的危害

入炉锌负荷超过一定值后对高炉生产及长寿是有害的。随着含有较高锌固废的利用,锌随原料进入高炉,炉内锌负荷随大循环的富集逐日增加,最终破坏高炉进出锌量的平衡,从而影响高炉生产[15]。

锌对高炉冶炼过程的影响,最主要是对高炉长寿、顺行程度、热制度的影响。

(1)侵蚀炉衬:锌渗入炉衬砌缝和孔隙中沉积氧化,体积膨胀使砖衬受到破坏;

(2)造成高炉结瘤:锌蒸汽上升冷凝氧化粘结在砖衬上形成高锌尘垢,具备条件时转变为炉瘤,炉瘤锌含量一般都在60%~90%以上[16],这些炉瘤破坏炉料的下降和煤气流的上升,使煤气分布失常,导致炉况失常,炉瘤滑落会破坏风口结构。

(3)破坏铁矿石和焦炭冶金性能:锌渗入矿石和焦炭被氧化体积膨胀,增加铁矿石和焦炭的热应力,破坏铁矿石和焦炭的热态强度[17];锌冷凝后对炉内粉尘有聚合抱团效应,使炉况的气流稳定性变差[18],并且锌消耗炉内高温带的还原气体CO,使高炉燃料比升高,增加经济成本。

1.2.4 锌对炼铁影响的探究

锌对炼铁影响有3种:

(1)锌渗入耐火砖衬微孔和缝隙中,氧化膨胀产生内应力,破坏炉衬结构,研究表明,Zn氧化为ZnO,可产生54%的体积膨胀[19];

(2)沉积于炉衬表面,形成附着物甚至形成炉瘤,锌在炉衬内发生的反应如式(1.6)、(1.7)、(1.8);

Zn CO2=ZnO (1.6)

ZnO Al2O3=ZnAl2O4 (1.7)

ZnO SiO2=ZnSiO3 (1.8)

(3)锌沉积于炉料,使炉料透气性变差,下降困难甚至发生悬料。

与铅的渗透类似,现在更多研究认为,Zn也是在K、Na打开侵蚀通道后大量进入,富集和膨胀使砖体组织结构由致密转变为疏松,逐步形成斑状→条纹状→沟槽状→矿脉状→肿瘤状的侵蚀通道,直至砖体破裂。有害元素对砖衬的侵蚀存在叠加效应,叠加作用所造成的破坏超过任何单一元素。陈艳波等发现,焦炭吸附锌量为0.67%时,焦炭强度下降11%,因为锌促进了焦炭的溶损反应;炭砖中锌含量达到5%时,炭砖抗压强度下降30%,这与锌对炭砖的侵蚀有关[20]。

1.2.5 应对措施

钢铁厂含锌粉尘的回收处理可以采用湿法、火法以及湿法-火法联合工艺。国外许多钢铁厂已经实现工业化处理该类粉尘, 有条件地回收其中的铁、锌等有价元素。在国内, 火法工艺处理含锌粉尘应用最为广泛, 它是未来钢铁工业的主要发展方向, 其中最具代表性的有回转窑处理和转底炉处理工艺。而转底炉工艺具有粉尘脱锌率高、金属化率高等优点, 符合中国钢铁企业含锌粉尘的处理要求[21]。

(1) 从原料端出发:精选入炉原料,合理配矿。条件允许时,将进口优质矿石与含有害金属的矿石配合使用,使入炉原料锌含量符合标准,一般锌低于0.2%就可正常生产;炼铁粉尘进行预处理,不掺或少掺烧结矿配料,切断锌的炉外循环。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: