基于麦克纳姆轮的全向AGV通用底盘设计与优化毕业论文

2020-02-17 19:42:17

摘 要

目前智能仓储行业正在受到更加多的人们的关注,在机械加工及销售过程中物流占了很大的一部分时间与资源。而目前的AGV的发展也趋向于重型化、全地形化、全方位化。因此此次设计将主要使用solidworks来设计一个通用的AGV底盘,需要它实现什么功能就安装什么功能模块上去。

本文分五章进行阐述,第一章分析了AGV的发展史及研究现状,指出此次设计的必要性。第二章从设计要求出发,选定了AGV小车的驱动系统的电机、减速机、轴承等关键部件,为设计打开了一个良好的局面。第三章就讲述了具体设计过程,各个部件的选型和选材,及其优点和意义,最后以最终装配图的形式呈现在读者面前。第四章主要叙述了强度校核过程,采用solidworks中的Simulation模块进行强度校核,分析机构设计是否合理,是否需要进行修改。第五章则对此次设计进行了总结与展望,分析了此次做的一些工作,以及如果再继续做下去,还会进行什么工作。

通过此次设计,设计出来了一个面向市场的AGV通用底盘的结构。配合相应控制系统就可以实现各种不同功能,协助工人完成各项任务。给智能制造助力,为柔性制造提供可能。

关键词:底盘设计;强度校核;结构设计;AGV;智能物流

Abstract

At present, more and more people are paying attention to the intelligent warehousing industry. Logistics accounts for a large part of the time and resources in the process of mechanical processing and sales. At present, the development of AGV tends to be heavy-duty, all-terrain and all-round. Therefore, this design will mainly use SolidWorks to design a general AGV chassis, which needs to implement what functions on the installation of what functional modules.

This paper is divided into five chapters. The first chapter analyses the development history and research status of AGV, and points out the necessity of this design. In the second chapter, starting from the design requirements, the key components of the driving system of AGV car, such as motor, reducer and bearing, are selected, which opens up a good situation for the design. The third chapter describes the specific design process, the selection of components and materials, as well as their advantages and significance. Finally, the final assembly drawings are presented to the readers. Chapter 4 describes the process of strength checking. Simulation module in SolidWorks is used for strength checking, and the rationality of mechanism design and the need for modification are analyzed. The fifth chapter summarizes and prospects the design, analyses some work done this time, and what work will be done if we continue to do it.

Through this design, a market-oriented structure of AGV universal chassis is designed. With the corresponding control system, various functions can be realized and workers can be assisted to complete various tasks. It can help intelligent manufacturing and provide possibility for flexible manufacturing.

Key Words: Chassis Design; Strength Checking; Structural design; AGV; Intelligent Logistics

目录

摘 要 II

Abstract III

第1章 绪论 1

1.1AGV小车发展史及国内外研究现状 1

1.2、研究(设计)的目的 2

1.3、研究(设计)的意义 2

第2章 AGV力学分析及主要参数确定 4

2.1 电机选型 4

2.1.1 扭矩计算 4

2.1.2 电机的选择 4

2.2 减速器选型 5

2.3轴承选择 7

2.4本章小结 10

第3章 整车结构设计 11

3.1驱动系统设计 11

3.2底板设计 13

3.3车头设计 13

3.4简易悬挂系统设计 14

3.5车壳设计 15

3.6本章小结 16

第4章 强度校核 18

4.1模型简化 18

4.2条件设置与分析 18

4.3本章小结 19

第5章 总结与展望 20

5.1 总结 20

5.2 展望 20

参考文献 21

致 谢 23

第1章 绪论

自动导引车(Automated Guided Vehicles,AGV),上世纪五十年代世界上就已经对其开始了研究,AGV小车是一种自动驾驶无人操作的并且能够进行自动化搬运的智能物流仓储设备,属于轮式AGV中的一种。

AGV小车发展史及国内外研究现状

早期的AGV小车主要是自动拖车。20世纪70年代中期,由于引进了负载型自动载频(又称自动载频),自动载频行业首次得到了极大的发展。负载AGV广泛应用于物料搬运领域的多功能服务,如工厂的工作站、传输设备以及控制系统和信息系统之间的连接。目前,许多厂家生产的负载AGV系统已达数百种,运行于仓库、工厂、车间、医院等多个领域。普通AGV小车如图1所示。

图 1 AGV小车

在邮电局、图书馆、车站、码头、机场等地,货物运输具有工作量变化大、工作路径调整频繁、处理流程单一等特点。AGV的并联运行、自动化、智能化和灵活性很好地满足了上述场合的处理要求[2]。

国外对AGV的研究起步较早。20世纪60年代,人们开始探索和研究基于室内环境的AGV技术。美国斯坦福研究所于1966年开始开发基于人工智能的AGV。20世纪70年代,随着计算机技术和传感器技术的飞速发展,科学家们开始广泛地将传感器技术应用于AGV的研究和应用。也因此AGV小车比上一代更加先进[5]。

自20世纪80年代以来,随着计算机技术、控制理论和人工智能理论的飞速发展,国外AGV轿车的研究和应用得到了迅速发展。特别是自20世纪90年代以来,对AGV高适应性和快速信息处理的更高层次的研究已经开始。常见AGV小车按照用途可分为自动拖车、自动牵引车和自动叉车。另外还能根据其制导方式,可以分类为电磁制导、激光制导、惯性制导等多种形式。根据是否有轨道,也可分为有轨AGV和无轨AGV。[8]对于非工业应用,AGV可用于勘探、危险品处理、盲导等。自21世纪以来,AGV已广泛应用于交通、军事、航空航天、医疗服务、竞赛和娱乐等领域。2004年,美国宇航局的“精神与机遇号”火星探测机器人(如图1.5所示)成功登陆火星,这也正是说明了AGV小车的技术又有了长足的发展。近年来,由谷歌公司(Google Corporation)谷歌X实验室(Google X Laboratory)开发的全自动驾驶车辆已经测试了48万公里的行驶里程。该车使用测距仪、雷达传感器、前端摄像头、GPS和激光测距仪等传感器来观察交通状况,并使用详细的地图来导航前方的道路,从而比人们更快、更有效地做出反应。我国对自动导向器的研究起步较晚,国外技术相对落后,但近年来发展迅速。目前,AGV的研究大多集中在单一的应用领域,如AGV、足球比赛机器人、智能轮椅、服务机器人等。AGV自动化和智能化的核心是其控制技术的发展。使用现代控制、计算机、人工智能给AGV 的发展提供了很好的生态环境,也正因此AGV一步步具有了微处理器、智能化和分布式控制的特点[6]。AGV是一个移动机器人它具有能自动感知周边环境、自动规划路线和相应动作、行为控制与执行等功能。在传感技术领域的研究成果,机械、电子、计算机技术、自动化技术和人工智能,提出了机电一体化的最高成就的代表。它是一个最活跃的领域,在科学和技术的发展。AGV的自动化一直是AGV研究的热点。事实上,在机器人技术发展的全过程中,其相关技术相继应用于AGV中。例如,自动导引小车(AGV)在车辆导航定位、行进路径规划、运动控制等方面的技术都体现在AGV中,这使得AGV技术无论是特殊技能方面还是综合的性能都得到了长足的进步,并将仍在继续进步争取实现更多功能。

1.2研究(设计)的目的

目前物流业制造业不断发展,仓储工厂的空间变得越来越臃肿,加上对自动化的要求也越来越高,AGV小车的发展势头正迅猛,为与生产相适应,更高标准的AGV在市场上更加具有竞争力。本次设计的AGV小车目标是要通过国际机器人认证,同时要使其适应更复杂的工作环境,具有更高的安全系数。

1.3研究(设计)的意义

在零件生产销售过程中只有5%的时间用在了金属切削上,而其余95%的时间都花在了运输、装夹等工序上面[8]。在美国,直接人工成本占生产成本的比例不到10%,而且这个比例在下降,而储运成本占生产成本的40%。物流行业的快速发展也正是由于它应了现代生生活的需要。AGV具有良好的适应性、灵活性和可靠性,能够实现生产和装卸功能的集成和自动化。它已广泛应用于各国的许多行业。目前,我国部分汽车、烟草行业已投入使用AGV,取得了良好的经济效益。然而,从使用形式上看,大多数属于固定路径制导范畴的自动导向器都是无固定路径自导式自动导向器的电磁制导自动导向器,许多问题尚未完全解决,尚未达到实用水平。因此,对自动导引小车(AGV)的研究意义不仅在于对快速反应物流设备的开发和应用,并且也在于对移动机器人路径规划。

在现代工业中,AGV的应用越来越广泛。零件在生产的过程智能化水平和自动化水平的要求一天比一天高,人们对AGV的性能要求也日益提高。传统的三轮机构和四轮机构已不能满足现代工业自动化的需要。随着时代的发展和进步,AGV的发展趋向于重型化、全地形化、全方位化。为了更好地满足与实际生产中各种设备的柔性连接,满足现代工业对AGV的功能要求。麦克纳姆车轮驱动的AGV底盘应运而生。传统的差动机构主要由前轮和后轮组成,它们是定向轮。与车体中部刚性连接的动力单元的结构布置存在。差速传动机构的承载能力和稳定性比其他机构都强,但当四轮同时着地时,浅凹的地面会引起驱动轮在车体中部的悬挂,从而导致打滑现象,地面的轻微颠簸会引起悬挂。前轮和后轮的离子,导致摆动。针对差动传动机构存在的问题,通过分析滑动现象产生的原因,进行了传动装置的结构优化设计。传统的结构验算采用经典力学理论进行分析计算。其缺点是计算复杂、耗时。利用solidworks中完善的有限元分析模块Simulation对承载最大及变形最大的单元行结构分析,可以减少分析时间和成本。

第2章 AGV力学分析及主要参数确定

2.1 电机选型

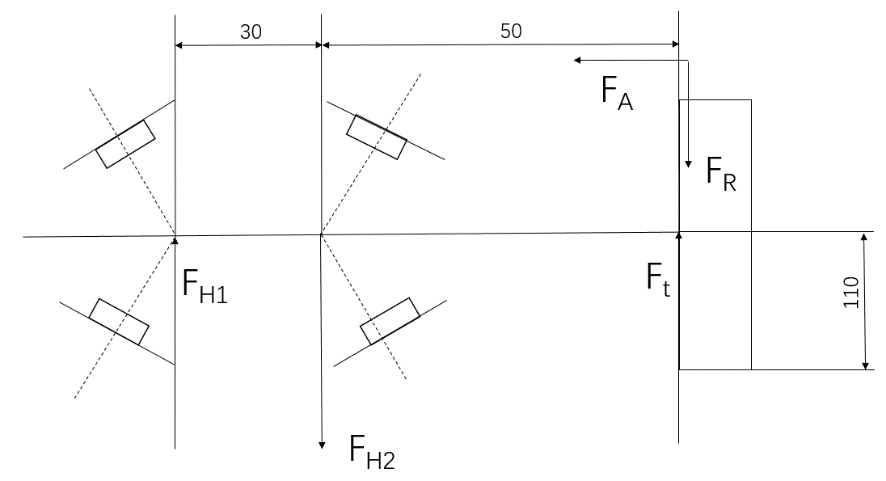

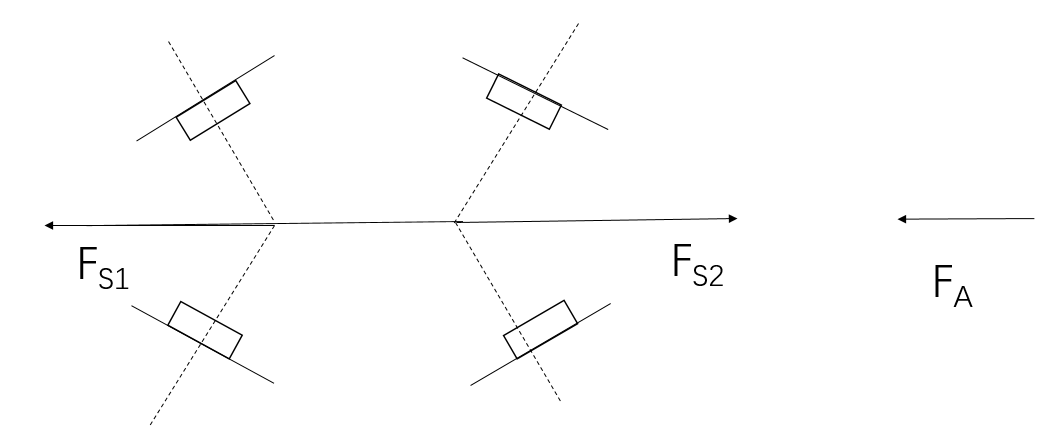

基础参数为:小车的速度:1.5m/s,载重:500kg,自重300kg。

2.1.1 扭矩计算

小车在行进过程中扭矩是不断在变化的,但我们在进行计算的时候只需要选取最极限的位置进行选取计算校核就可以。然而在本次设计的小车运行过程中的极限位置是在载重最大的时候;

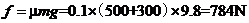

最大载重时的摩擦力如式1所示:

(1)

(1)

其中:μ为工厂地面与轮子的摩擦因数,查阅资料可得μ=0.1;

f为小车受到的摩擦力;

g为重力加速的取9.8

受力最极限的情况为三个麦克纳姆轮受力平均每个轮子受力如式2所示:

(2)

(2)

F为小车一个轮子受到的最大摩擦力

麦克纳姆轮直径先按照d=220mm来计算,那么一根轴将要承受的扭矩如式3所示:

(3)

(3)

T为一根轴要受到的扭矩。

2.1.2 电机的选择

小车最大前进速度为1.5m/s,麦克纳姆轮直径取d=220mm来计算,那么轮子转速如式4所示:

(4)

(4)

所以小车需要选取的伺服电机功率不应小于如式5所示:

(5)

(5)

其中:n为车轮转速

P为电机最大功率

所以应选择功率为400w的伺服电机,小车选用步科品牌的伺服电机,最后经过比对选择了电机SMC60S-0040-30ABK-3DKHnew0221

电机的基本参数如表1所示:

表 1

规格型号 驱动器电源电压中间环节直流电压 额定功率Pn(W) 额定转矩Tn(Nm) 额定转速nN(rpm) 额定电流In(A) 瞬时最大转矩Tm(Nm) 瞬时最大电流Im(A) 连续静态转矩Ts(Nm) | SMC60S-0040-30A□K-3DKH 48 400 1.27 3000 10.1 3.81 30.3 1.4 11.1 |

转动惯量 Jm (Kg•cm2 ) 轴承径向力F(N) 轴承轴向力F(N) 重量G(Kg) 机身长L(mm) | 0.405 180 90 1.6 140±1.5 |

注:□=A:无抱闸

=B:抱闸

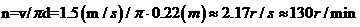

2.2 减速器选型

减速器选型需要先知道减速比,此次选择的电机额定转速为N=3000r/min,而麦克纳姆轮正常工作转速n=130r/min。由此可得减速机减速比如式6所示:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

![C:\Users\86549\AppData\Roaming\Tencent\Users\865495556\TIM\WinTemp\RichOle\~09BO654FO8LNPTR~O6]K@N.png](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw672_2020217194213687.png)

![C:\Users\86549\AppData\Roaming\Tencent\Users\865495556\TIM\WinTemp\RichOle\XB8~Q1SW2H]0_MXLGW8SDP2.png](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw672_2020217194213714.png)

![C:\Users\86549\AppData\Roaming\Tencent\Users\865495556\TIM\WinTemp\RichOle\T8Z}P4AHF~XGM~37Z]2OVQ4.png](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw672_2020217194213740.png)