针对风力涡轮机回转轴承的寿命测试方法及结果分析外文翻译资料

2022-08-30 14:42:07

英语原文共 16 页,剩余内容已隐藏,支付完成后下载完整资料

针对风力涡轮机回转轴承的寿命测试方法及结果分析

作者:Zong Haiyong, Wang Hua, Tian Shuhua, Gao Xuehai

刊名:机械工程师学会会报,C部分,机械工程科学

出版日期:2015

卷号:Vol.229

期号:No.18

页码:3499-3514

摘要:回转轴承一般由两个子结构之间的转动连接构成,通常用于低速下复杂负荷的情况。如果转盘轴承在工作寿命期间发生故障,机器将会停止,回转轴承将被拆解检查套圈或滚动元件的内表面损伤情况,以防止发生严重事故。然而,这是一个非常困难的过程,并且会花费大量的人力、时间和金钱。虽然有大量传统或现代的技术广泛应用于一般轴承,但是由于一般轴承和转盘轴承之间存在巨大差异,导致它们都不能精准地预测转盘轴承的剩余使用寿命,因此,实验是最有效和可靠的方法。本文中,我们提出了应用于风力发电机的回转轴承专用试验台和基于试验装置的加速疲劳寿命测试方法,以研究其疲劳性能,并预测其剩余使用寿命。研究表明,我们所设计的实验设备可以真实地反映轴承实际工作条件下的状态。更重要的是实验结果显示我们所提出的方法是保守的,它为回转轴承提供更准确的疲劳寿命预测,同时也能满足风力涡轮机回转轴承的高可靠性要求。

关键词:回转轴承,寿命试验方法,等效荷载,疲劳承载能力,使用寿命

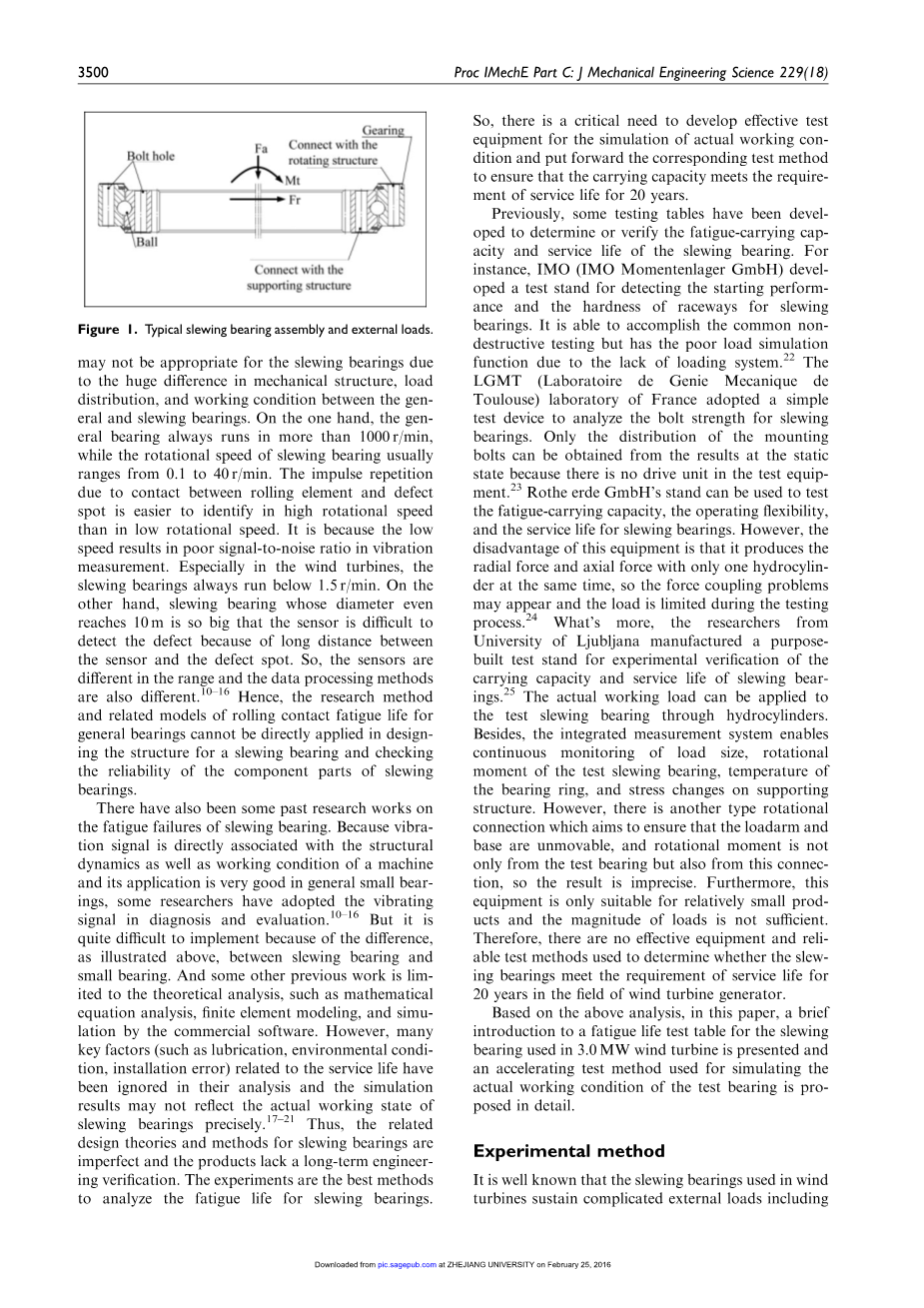

简介:回转轴承是能使两个结构部件相对转动的机械元件,它经常被用于大型工程机械如风力发电机、起重机、挖掘机等。回转轴承一般由外圈、内圈、滚动元件和充当轴承保持架的隔离块组成,并且通常有一个用于驱动结构的传动装置使轴承内、外环整合为一体。轴承常用于低速重载情况,如图1所示,外部载荷是轴向力Fa、径向力Fr、以及从旋转结构通过轴承套圈和滚动体的固定支撑结构转化而来的倾覆力矩MT组成的合力。疲劳是轴承的一种常见失效形式。作为一种重要类型的轴承,经用户反映回转轴承也受到疲劳失效的影响,由于其特殊的应用场合它需要更可靠。风力涡轮发电机的工作性能很大程度上受到内部回转轴承状态的影响。如果回转轴承在工作寿命周期中产生一些故障,机器必须停止,甚至造成灾难性的事故。更重要的是,对回转轴承生产厂家而言,为了了解疲劳损伤机理和判断回转轴承是否满足20年使用寿命的要求,轴承必须被拆解以查看内部滚道和滚动元件表面的损坏情况,但这个过程是非常困难的,它需要大量的时间和金钱。所以,回转轴承寿命测试有待研究。

目前已经有很多关于疲劳失效的研究,如轴承滚道或滚动元件的表面点蚀或脱落。Liu等人提到过这些方法,Taha和Dung也有过轴承缺陷的描述,这些方法都能为普通轴承疲劳寿命提供准确合理的预测。然而,由于和普通轴承在机械结构、载荷分布及工作条件上存在巨大差异,这种方法可能不适合回转轴承。另一方面,普通轴承普遍在超过1000r/min的转速下运行,而回转轴承转速通常在0.1到40r/min的范围内。与低速状态相比,由滚动体和缺陷点之间的接触造成的重复脉冲在高速状态下更容易识别。这是因为在振动测量中低速导致较低的信噪比。特别是在风力涡轮机中,回转轴承始终在低于1.5r/min的转速下运行。另一方面,回转轴承直径达10米,由于传感器和缺陷点之间距离过长,传感器很难检测到缺陷。因此,在范围内传感器有所不同,数据处理方法也不同。因此,普通轴承滚动接触疲劳寿命的研究方法与相关模型不能直接用于回转轴承的设计及零部件的可靠性检查。

图1. 典型回转轴承的组件和外部载荷。

目前也有一些针对回转轴承疲劳失效的研究工作。由于振动信号直接关系到一台机器的工作状态,它也被用在一般的小型轴承中。一些研究者在诊断与评价过程中也采用了振动信号。但是,正如上文描述,由于回转轴承和小轴承之间的差异,这很难实现。并且,以前一些其他的研究工作仅限于理论分析,如数学方程分析,有限元建模和借助过商业软件的仿真模拟。然而,许多与使用寿命有关的关键因素(如润滑、环境条件、安装误差)在他们的分析中已经被忽略,仿真结果也不可能精确反映轴承的实际工作状态。因此,有关回转轴承的设计理论和方法是不完善的,产品也缺乏长期的工程测试。实验是分析回转轴承疲劳寿命的最佳方法。因此,我们迫切需要研发有效的测试装配来模拟真实工作环境,并提出相应的试验方法以确保承载力满足20年的使用寿命要求。

此前,一些试验台已经被研发,用来确定或验证回转轴承疲劳承载力和使用寿命。例如,国际海事组织(IMO Momentenlager GmbH)开发了一种用于检测回转轴承启动性能和滚道硬度的试验站。它能够完成一般的无损检测,但由于缺乏加载系统,它的负载仿真功能较差。法国的LGMT(Laboratoire de Genie Mecanique deToulouse)实验室通过一个简单的测试装置来分析回转轴承的螺栓强度。由于测试设备中没有驱动单元,只有在静态下才能从结果中获得安装螺栓的分布。罗特艾德公司的实验站可以用来测试疲劳承载力、操作灵活性,以及回转轴承的使用寿命。然而,这种设备的缺点是,在同一时间它只能由一个油缸产生径向力和轴向力,所以力耦合问题可能会出现,测试过程负载受到限制。另外,来自卢布尔雅那大学的研究人员制造了一个专用的试验台用于测试承载力和回转轴承使用寿命。通过油缸,实际工作负载可被用于测试回转轴承。另外,集成测量系统确保对负载大小、待测回转轴承的转动力矩、轴承环的温度和支承结构的应力变化进行连续监测。但是,还有另一种类型的旋转连接可以以确保加载装置和底座是不动的,转矩不仅来自于测试轴承也来自于该连接装置,所以结果是不准确的。此外,该设备只适用于相对较小的产品且负载不够大。因此,现阶段在风力发电领域没有有效的设备和可靠的测试方法来确定回转轴承是否满足20年的使用寿命要求。

基于以上分析,本文对用于3.0MW风力发电机组的回转轴承疲劳寿命试验台进行了简要介绍,并且提出了用于模拟试验轴承实际工况的加速试验方法。

实验方法

众所周知,用于风力涡轮机的回转轴承受到复杂的外部荷载,包括轴向载荷,径向载荷,和如图1所示的翻转力矩。测试时间是根据实际工作情况或客户的要求设定的。因此,由于不同条件的风力涡轮机和不同的客户的具体要求,也由于各种各样的测试设备,直到目前为止还没有统一的测试方法。然而,根据测试要求和一些机器制造商的计划,我们可以发现,轴承运转一段时间后的温升、滚道和滚动元件的疲劳剥落以及驱动电机的功率都是影响检测回转轴承疲劳承载力和工作可靠性的主要因素。许多厂商和客户也通过分析这些影响因素来验证回转轴承滚道的质量。

一般来说,用于风力涡轮机的回转轴承在疲劳载荷作用下的使用寿命应该是20年。然而,实验室测试不能满足实际工况下20年的测试时间。因此,在满足要求的前提下减少测试时间、确保滚道的疲劳承载力,而又不改变失效机理是所有厂商面临的挑战。

在前人工作的基础上,要完成回转轴承加速疲劳寿命试验和准确预测其用于风力涡轮机的剩余寿命,我们还需要解决四个关键问题。首先,由于风向和风速的随机变化,实际荷载应合理等效为室内测试载荷。第二,回转轴承应选择合理的测试载荷。第三,应准确计算试验时间。第四,科学处理试验结果以预测回转轴承的疲劳失效和剩余寿命。本文提出的加速试验方法主要从三个方面进行论述,该方法的主要流程如图2。

实际负载的等效转换

在风力涡轮机实际运行过程中,作用在叶片根部的自然风的方向和速度是一直都随时变化,因此由于这些变化回转轴承的承载力和工作状态是一个随机变化的现象。根据目前的研究,已经得出结论,由于缺乏有效的可直接用于回转轴承的等效加载装置,几乎不可能通过室内试验准确地模拟出用于风力涡轮机的转盘轴承的实际载荷和工作条件。此外,风况的分析要花费很长时间,选择风电场时也要符合实际的统计数据。

风力涡轮机中的回转轴承加速寿命实验方法

基于上述方法进行现场测试

如何计算测试时间?

如何选择测试载荷?

如何将实际载荷等效为室内测试载荷范围?

观察现象并记录

处理实验数据并判断回转轴承是否满足20年的使用寿命要求

图2. 所提出方法的流程图

事实上,在提出的寿命试验方法时,风力涡轮机叶片根部的实际疲劳载荷是从实际统计数据中得到的,为了合理确定回转轴承结构的极限载荷,我们利用周期数通过雨流计数法和幅值将其转化为等效荷载。如表1所示,它适用于俯仰回转支承。M代表应力-疲劳寿命曲线(S-N)。负载是通过统计的方法从实际操作中得到的,并且为反映实际加载情况由制造商提供。两者之间没有特定关系,如果回转轴承制造商、材料和几何形状变化,它们也会改变。由于回转轴承其结构和设计理论的相似性,表1中列出的数据是可信的,可用于论证等效负载的选择。此外,在测试中为了模拟风力机工作了20年,表1中列出的疲劳载荷以NS为幅值多次循环。NS为动态等效轴向载荷作用下的循环正应力,这与风场中的风级有关。

因此,为了通过实验的方法有效地测试回转轴承滚道的疲劳承载能力,疲劳载荷应被合理地转化为表1所表示的幅值,因为它的变化是随机的,没有规则可以遵循。该方法可为室内试验提供一系列可靠的负载参数。

表1.低功率风力发电机叶片的等效疲劳载荷

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[147878],资料为PDF文档或Word文档,PDF文档可免费转换为Word

|

S-N曲线的斜率 |

Mx (kN.m) |

My (kN.m) |

Mz (kN.m) |

Fx (kN) |

Fy (kN) |

Fz (kN) |

|

3 |

1733 |

750 |

23.7 |

33.6 |

128.6 |

116.0 |

|

4 |

1773 |

836 |

25.7 |

37.0 |

131.1 |

119.8 |

|

5 |

1804 |

924 |

27.4 |

40.5 |

132.8 |

123.9 |

|

6 |

1830 |

1012 |

29.0 |

43.9 |

134.0 |

129.2 |

|

7 |

1852 |

1098 |

30.4 |

47.2 |

135.0 |

136.2 |

|

8 |

1874 |

1180 |

31.7 |

50.2 |

135.9 |

144.8 |

|

9 |

1893 |

1258 |

32.9 |

53.1 |

136.7 |

154.3 |

|

10 |

1913 |

1330 |