差速器前挡油盘注射成型工艺分析及模具设计开题报告

2020-02-10 23:37:30

1. 研究目的与意义(文献综述)

1.1研究背景

在汽车工业落实节能减排, 推进绿色发展的背景下, “以塑代钢”已成为汽车轻量化设计的重要手段之一。由于塑料密度远低于金属密度, 再结合其易成型、耐腐蚀等优点, 其在汽车的应用比例越来越大。一些车型已将翼子板、尾门等零件实现塑料化并获得市场消费者认可。随着车用塑料的种类及重量越来越多, 掌握塑料产品上下游产业链以及合理地进行成本分析对企业成本控制策略变得尤为重要。

差速器前挡油盘是差速器的重要部件,其功能主要是为了防止齿轮啮合的热油进入轴承,导致脂润滑剂稀释而流失。随着汽车工业的发展,金属挡油盘越来越不适合现代汽车在轻量化、高技能化以及车体造型一体化等方面的要求。塑料挡油盘以造型美观,重量轻,易于成型,耐腐蚀,成本低,综合机械性能好,且容易实现规模化生产等优点在汽车行业得到了大力发展。不仅如此,本次设计的挡油盘塑件复杂程度较高,由于结构的限制不便采用冲压工艺。

2. 研究的基本内容与方案

2.1基本内容及目标

1)挡油盘实体建模。

2)网格划分和处理。

3)Moldflow模流分析。

1、材质及工艺参数设置;

2、三套方案的最佳浇口位置设定;

3、三套方案的浇注系统建立;

4、填充时间的比较;

5、V/P切换时压力、锁模力及注塑压力的比较;

6、流动前沿温度比较;

7、塑件顶出时的体积收缩率;

8、熔接痕位置的比较;

9、气穴比较;

10、挡油盘各节点变形比较;

11、确定最优浇注系统。

4)挡油盘模具设计。

1、确定型腔数目及配置;

2、选择分型面;

3、使用最优浇注系统;

4、确定型腔、型芯的结构及固定方式;

5、确定脱模推出机构的结构类型;

6、确定导向机构的具体结构;

7、确定排气机构;

8、确定模具加热、冷却方式;

9、绘制模具装配草图及部分结构零件图;

10、制作3D动画演示。

2.2拟采用的技术方案及措施

1)产品工艺性能分析

1、材料选择

聚酰胺66或尼龙66(PA66)在PA系列中机械强度最高、应用最广的品种,因其结晶度高,故其刚性、耐热性都较高,在聚酰胺材料中有较高的熔点。PA66在较高温度也能保持较强的强度和刚度,并且对许多溶剂具有抗溶性。PA66的粘性较低,因此流动性很好,这个性质可以用来加工很薄的元件。PA66的收缩率在1%~2%之间,加入玻璃纤维添加剂可以将收缩率降低到0.2%~1%。玻璃纤维(GF)是一种性能优异的无机非金属材料,种类繁多,优点是绝缘性好、耐热性强、抗腐蚀性好,机械强度高,通常用作复合材料中的增强材料。本课题挡油盘拟采用PA66-GF33的材料组合。

2、挡油盘模型建立

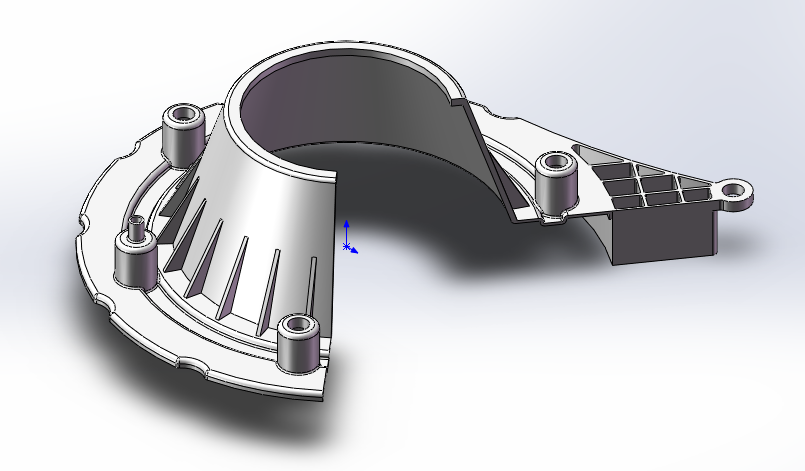

采用SolidWorks软件进行差速器前挡油盘模型设计,表2.1为挡油盘参数表,图2.1为SolidWorks界面下的3D模型图。

| 外形尺寸 | 308.65mm×243.2mm×75mm | 表面积 | 1284.15cm2 | 体积大小 | 130.41cm3 | ||

| 主体壁厚 | 1.5mm | 筋板 壁厚: | 2.0mm | 最大 壁厚: | 5.5mm | 最小壁厚 | 1.5mm |

表2.1 挡油盘尺寸参数

2)浇注系统建立

1、在Moldflow中,首先,将通过调用Generate mesh(网格生成)命令对模型进行网格划分。

2、本课题拟建立三套热流道浇注系统针对填充时间、V/P切换时压力、锁模力、注塑压力、流动前沿温度、塑件顶出时的体积收缩率、熔接线位置、气穴、挡油盘各节点变形等因素确定最优浇注系统。

3)模具设计

1、型腔数目、型芯结构确定

本零件主要从经济性确定。试制或小批时,一区单型腔或少型腔,大批量时采用多型腔。而本课题挡油盘结构复杂,因此采用一模一腔,即一次注射成型一个塑件。

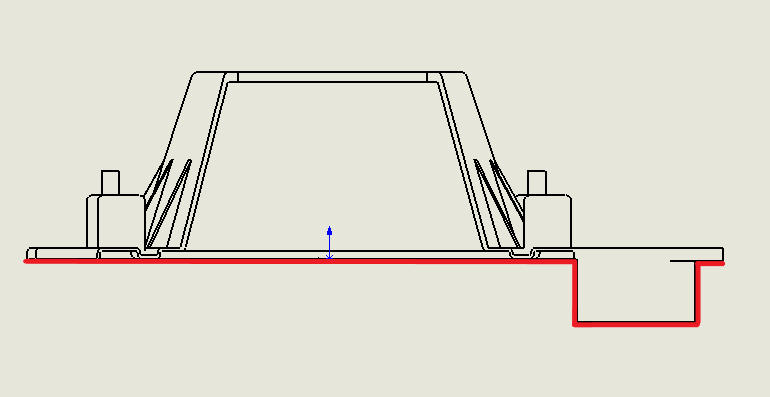

2、分型面位置确定

为了便于脱模,分型面的位置应设在塑件断面尺寸最大的地方,还要不影响制品的外观。根据该塑件的结构特征,选定分型面,其位置如图2.2所示。

图2.2 挡油盘塑件分型面

3、确定脱模推出机构的结构类型

在注射成型的每一循环中,都必须使塑件从模具型腔中或型芯上脱出,模具中这种脱出塑件的机构称为脱模机构(又称推出机构、顶出机构)。脱模机构的动作包括脱出和取出,即首先将塑件和浇注系统凝料等与模具松动分离,称为脱出,然后把其脱出物从模具内取出。

本课题拟采用一次推出机构采用推件板脱模。

4、确定导向机构的具体结构

为了保证注射模具准确合模和开模,在注射模具中必须设置导向机构。导向机构的作用是导向、定位,以及承受一定的侧向压力。本课题拟采用导柱、导套模具。

5、确定排气机构

注射成型中,若模具排气不良,型腔内气体受压将产生很大的压力,阻止塑料熔体快速充模,同时气体压缩产生高温,可能使塑料烧焦。在充模速率大、温度高、物料黏度低、注射压力大和塑件壁厚的情况下,气体在一定的压缩程度下会渗入塑件内部,造成气孔、组织疏松等缺陷。

本课题可以利用活动型芯和活动镶件等与模板的配合间隙进行排气。

6、确定模具加热、冷却方式

本课题模具的温度变化是时间的函数,不仅在模具各局部温度有明显的不同,而且还会在一定的周期内变化。为了不获得良好的塑件质量,应该使模具在工作中维持在某一特定的温度。模具的温度主要依靠模具测温计的反馈和随机的调节,本设计使冷却有足够的调节余地。

7、绘制模具装配草图及部分结构零件图

运用SolidWorks和CAD绘制模具装配图及重要零件结构图。

8、制作3D动画演示

运用3DMAX软件进行三维动画展示模具机械结构,并且演示合模、注射充模、保压、冷却、开模、制品取出整个注塑流程。3. 研究计划与安排

第1-2周:查阅相关资料,明确研究内容,完成外文翻译工作;

第3-4周:查阅不少于15篇的相关资料,其中外文文献不少于5篇,并对差速器前挡油盘进行初步的分析,完成开题报告;

第5-8周:对差速器前挡油盘塑件充型及凝固过程进行数值模拟,优化浇注系统的结构;

4. 参考文献(12篇以上)

[1] 刘少达.我国塑料模具工业的现状及发展趋势[j].仲恺农业技术学院学报,2004,17(3):66-71 .

[2] 李和平,肖根福.模具技术现状与发展趋势综述.井冈山学院学报,2006,27(2):46-49.

[3] 孙丽娟,邢东仕,黄专,等.moldflow在注射模设计中的应用[j].模具工业,2010,36(3):41-44.