自动紧急制动系统(AEB)设计毕业论文

2020-02-17 17:51:48

摘 要

如今,对汽车安全的要求愈加严格,各种主动安全装置逐渐成为汽车的标准配置。本文从自动紧急制动系统出发,将着眼点置于其执行器的设计。本文首先对自动紧急制动系统进行了概述,继而利用CATIA对执行器进行了结构设计,并对其中关键部件建立三维模型,继而进行装配,最后对其中的易损件进行了校核。

关键字:自动紧急制动系统;执行器;建模;强度校核

Abstract

Nowadays, the requirement of automobile safety is more and more strict, and various active safety devices have gradually become the standard configuration of automobile. Starting from the automatic emergency braking system, this paper focuses on the design of its actuator. This paper first summarizes the automatic emergency braking system, then using CATIA to design the structure of the actuator, and builds a 3d model for the key parts, then carries on the assembly, and finally checks the wearing parts.

Key Words:Automatic emergency braking system;Actuator; odeling ; Strength check

目录

第1章 绪论 1

1.1 引言 1

1.1.1 课题研究目的和意义 1

1.1.2 国外研究现状 1

1.1.3国内研究现状 3

1.2 设计基本内容和预期目标 5

1.2.1 设计基本内容 5

1.2.2 预期目标 5

第2章 自动紧急制动系统概述 6

2.1 自动紧急制动系统的功用 6

2.2 自动紧急制动系统的组成 6

2.3 自动紧急制动系统执行器的设计要求 6

第3章 自动紧急制动系统执行器的设计 7

3.1 执行器的结构选型 7

3.2 执行器的关键部件的参数选择 7

3.2.1 目标车型 7

3.2.2车轮制动力分析计算 7

3.2.3制动主缸活塞推力 8

3.2.4电机选型 9

3.2.5传动机构设计 9

3.2.6踏板和踏板推杆的设计 12

3.2.7其他部件的设计 13

第4章 执行器的关键部件的三维设计 17

4.1传动机构三维设计 17

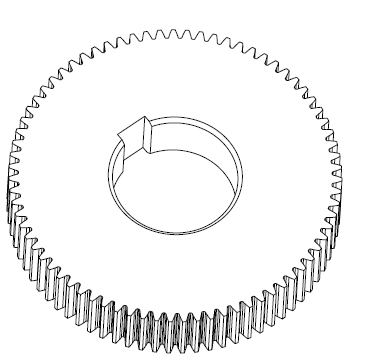

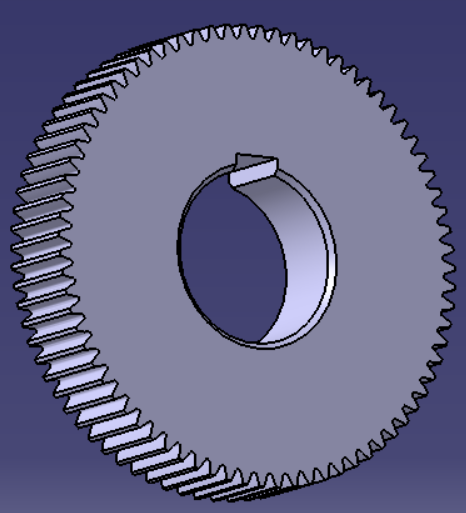

4.1.1齿轮 17

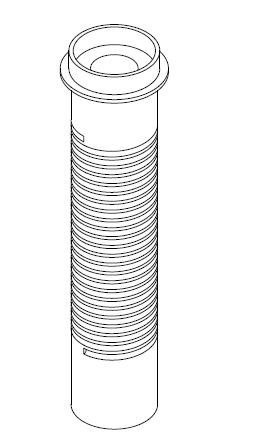

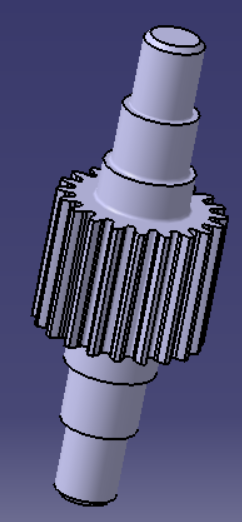

4.1.2滚珠丝杠 18

4.2其他 19

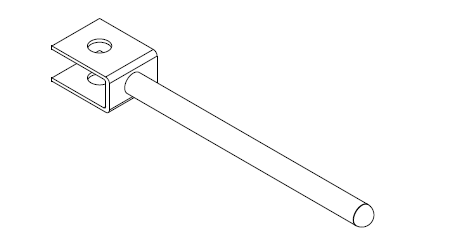

4.2.1踏板和踏板推杆 19

4.2.2弹簧 20

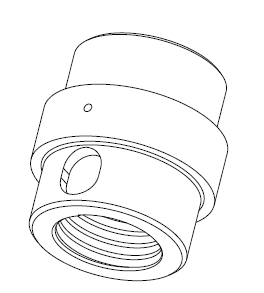

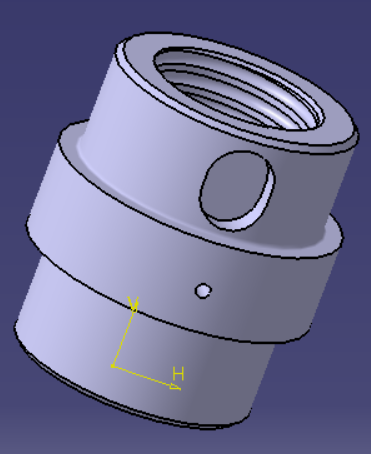

4.2.3执行器-主缸连接盖 20

4.3执行器系统模型 21

第5章 执行器的传动构件的强度校核 22

5.1齿轮的强度校核 22

5.1.1选择材料及确定许用应力 22

5.1.2验算齿面接触疲劳强 23

5.1.3验算轮齿弯曲强度 24

5.2轴的强度校核 25

5.3键的强度校核 27

第6章 结论 29

6.1论文总结 29

6.2研究展望 29

第1章 绪论

1.1 引言

1.1.1 课题研究目的和意义

如今,随着我们对汽车安全的关注进一步提高,诸如电子制动力分配系统、防抱死系统、车身电子稳定系统等主动安全系统逐渐成为汽车的标准配置。国内外有关车企达成协议将在2022年将AEB系统作为标准配置[1][1]。AEB, “Autonomous Emergency Braking”的简称, 即自动紧急制动系统, 该系统在摄像头和雷达的作用下,能够收集车辆前方的信息,进而判断识别车辆前方的状况,继而及时给予驾驶员相应的反馈提示。此外,如果遇到了紧急情况,在驾驶员来不及反应制动时,该系统还能对车辆自动制动以避免交通事故的发生,即使在来不及避免时也可减轻事故的影响,在降低碰撞交通事故方面有很好的效果[2][2,3]。 之前国外一公路安全保险协会作出估计, 自动紧急制动系统可以减少追尾事故40%[3][4],当其与FCW(Forward Collision Warning)一起作用时可减少追尾事故高达50%[4][5],可减少交通事故27%[5][6]。而且有研究表明,所有车配备AEB后可减少70%的交叉口事故[6][7]。所以,凭借AEB在降低事故率方面的重要作用,其成为标配也是大势所趋。因此,欧盟新车安全评鉴协会鼓励车企配备AEB系统[7][8]。早前世界卫生组织在全球范围内作了统计, 预测了十大死亡原因,得出了交通事故方面的相关数据并预测因交通事故造成的人员受伤或死亡的排名仍将不断上升[8][9]。我国交通安全状况也不容乐观,2016年,有组织对大陆重特大事故中作出了分析,交通运输事故起数占到了其中的70%,由此造成死亡的人数高达80%[9][10]。所以,我们对交通安全有着强烈的现实需求,随之也促进了汽车安全技术的发展,AEB系统愈加广泛地应用于车辆上[10][11]。然而,2015年,自主品牌装备AEB占比仅为1.12%[11][12]。尽管目前我国各汽车厂家已经逐渐意识到AEB系统在降低交通事故率方面有着巨大潜力,但是我国对AEB系统的研究仍有待进一步加深,具体表现在我们更多关注自动紧急制动系统的理论和仿真,对现实中的道路试验涉及较少,还未推出相应的产品[12][13]。我国该项技术明显慢了半拍,一者考虑成本,所以只有国内相对高端一些的车型才配备了该系统;再就是我国城市路况比较复杂, 该系统从国外引进到国内具体应用时,由于我国驾驶员的驾驶习惯和路况特点与国外有些许差异,所以它的有关机制仍需相应的调校[13][14]。因此本课题对AEB系统进行了研究,而且重点对该系统中的执行机构进行设计,为后续深入研究打下基础。

1.1.2 国外研究现状

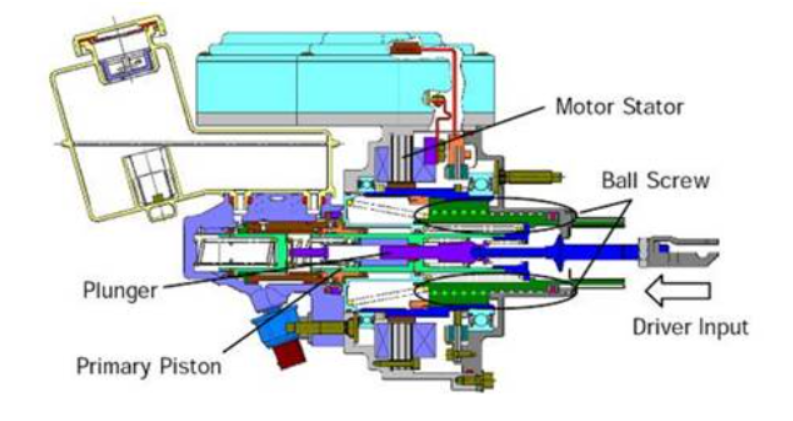

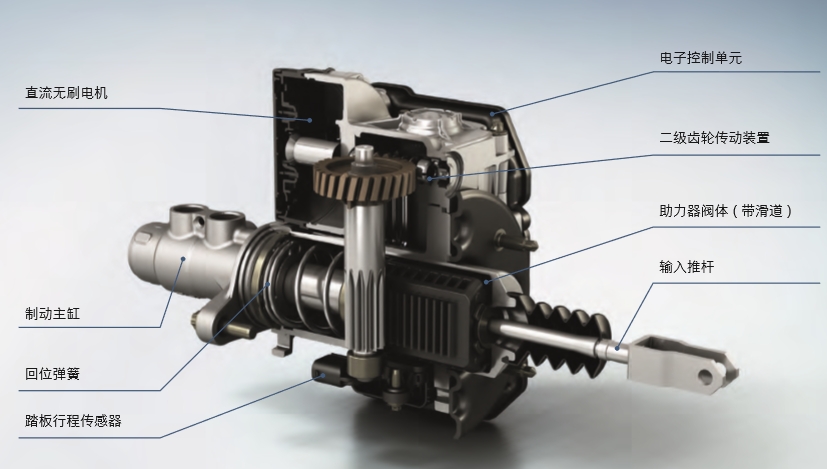

国外对AEB系统的执行器部分有较成熟的研究成果始于近几年。2011年,日立公司推出e-ACT这一款产品,如图1.1所示,该机构空心电机为动力源,电机转子与滚珠丝杠的螺母接合,电机转子旋转,螺母随之运转,但由于其轴向运动受到限制,于是推动与之接合的丝杠运动,继而推动制动主缸活塞,主缸内的液体便被压缩至轮缸,达到助力制动的效果。该产品有失效备份功能,当电机发生故障而失效时,踏板可经过踏板推杆直接推动主缸活塞,产生一定的压力进行制动。同一年,大陆推出MK C1系统,该系统将制动助力器、电子真空泵和电子稳定控制系统整合成为一个模块,该模块重量轻、结构紧凑,制动效果有很大提高。2013年,博世公司推出iBooster,如图1.2所示,该机构由电机、蜗轮蜗杆、齿轮齿条、踏板位移传感器等组成。驾驶员踩下踏板制动时,齿条与踏板固连从而推动制动主缸活塞,进而产生制动压力。与此同时,踏板的位移信号可被传感器检测到,继而传感器将踏板的位移信号传到ECU,继而ECU输出相关信号控制电机的输出功率,经过传动机构后,电机转矩可转化为齿条对主缸活塞的推力,从而产生制动助力的作用。

图1.1 e-ACT的结构

图1.2 ibooster的结构

1.1.3国内研究现状

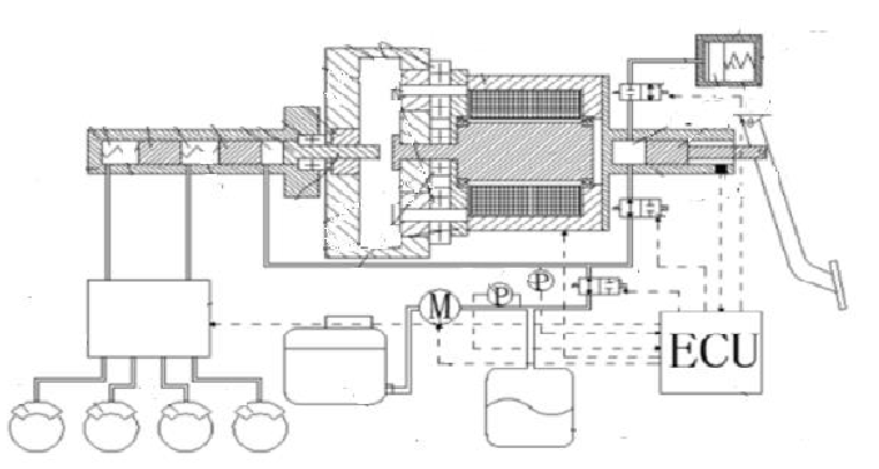

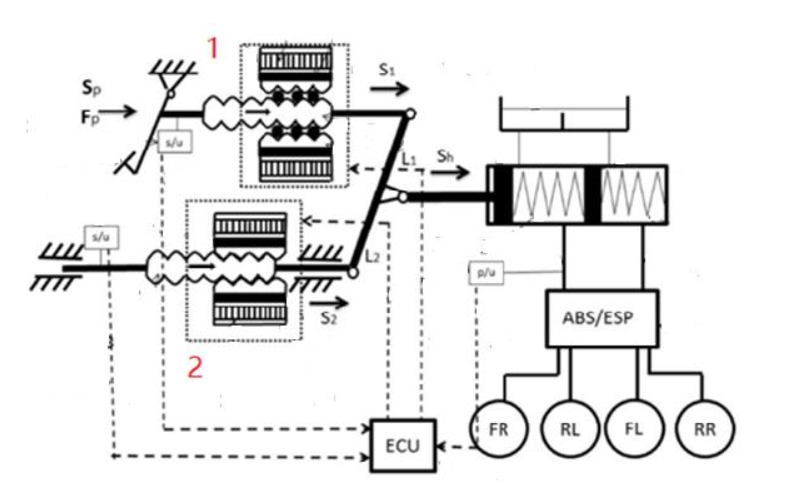

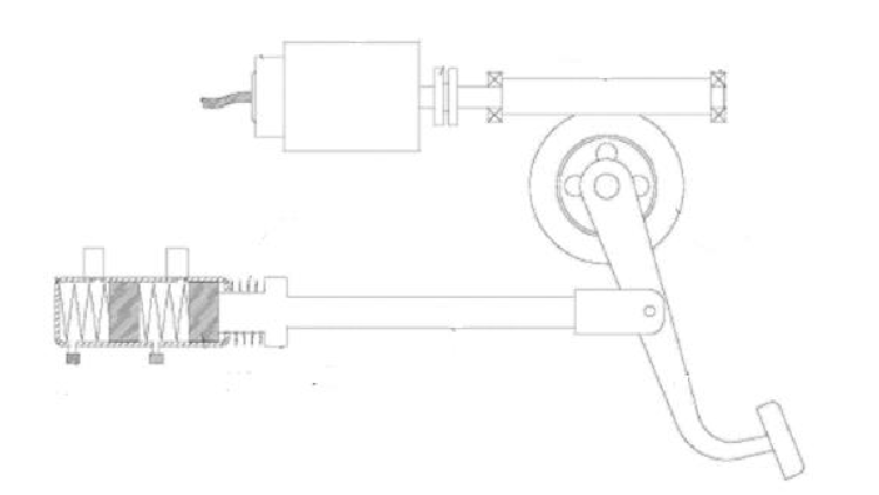

在国内,同济大学熊璐团队提出了“一种双电机驱动的电子液压制动系统”,该系统由电机、丝杠、杠杆组成,如图1.3所示[14][15]。当驾驶员进行制动时,踩下踏板,踏板与丝杠固连,推动丝杠轴向移动。与此同时,踏板位移信号可由传感器获得,ECU接收后可以发出电流信号控制1、2电机,电机输出合适的力矩并带动滚珠螺母旋转,滚珠螺母轴向移动受到限制,进而转化为丝杠的直线移动。借助杠杆,两电机对丝杠的作用力可以进行叠加,推动制动主缸的活塞,达到助力制动的效果。北京英创汇智科技有限公司推出了“一种机电式制动助力器系统”,该系统主要由电机、蜗轮蜗杆、踏板组成,如图1.4所示。当驾驶员踩下踏板,与主缸推杆固连的踏板力臂进而推动推杆压缩主缸活塞,建立主缸压力。与此同时,电机启动,电机输出轴通过联轴器与蜗杆连接,涡轮与踏板力臂固连,进而将电机的旋转运动转化为涡轮的旋转运动,从而带动踏板力臂旋转,踏板推杆进而压缩主缸活塞,实现主缸建压的过程,达到助力制动的效果。清华大学于良耀等人提出了“一种电动车用线控制动系统”,该系统由电机、行星齿轮、滚珠丝杠、踏板等组成,如图1.5所示。当驾驶员踩下制动踏板后,传感器获取位移信号,经过ECU转化为电机的电流信号。当电机工作时,动力传递至行星齿轮机构,而行星齿轮机构有减速增矩的作用,可以将动力传递给丝杠螺母,螺母的轴向运动受到限制,进而转化为丝杠的直线运动,推动主缸活塞推杆,压缩主缸活塞实现主缸的建压。

图1.3 一种双电机驱动的电子液压制动系统结构

图1.4 一种机电式制动助力器系统结构

图1.5 一种电动车用线控制动系统结构

1.2 设计基本内容和预期目标

1.2.1 设计基本内容

(1)紧急制动系统执行器的结构方案的设计

(2)对执行器中的螺旋弹簧、齿轮、滚珠丝杠、踏板等关键部件进行选择和设计,完成Catia建模与装配,并导出相关零件的CAD图纸。

(3)对其中部件进行强度校核

1.2.2 预期目标

(1)设计计算并校核传动机构中的齿轮的结构及参数,运用Catia进行零件的模与装配。

(2)由Catia的模型导出CAD图纸,并进行材料、尺寸公差的标注。

(3)对其中部件如齿轮、轴、键进行强度校核,验证设计是否合理。

第2章 自动紧急制动系统概述

2.1 自动紧急制动系统的功用

自动紧急制动系统具有预碰撞报警、紧急制动、行人保护三大主要功能:

- 预碰撞报警:制动预填充以实现更快的制动反应;提示驾驶员跟车车距过小;柔和的视觉及声音报警;强烈的触觉报警。

- 紧急制动:可以辅助驾驶员在危险情况下执行制动;驾驶员未对报警作出反应,则系统会进行自动紧急制动。

- 避免或减轻自车与正在过本车道的行人的碰撞。

2.2 自动紧急制动系统的组成

自动紧急制动系统主要由传感器、控制器与执行器三部分组成。传感器,又称为车辆的信息采集系统,可以获取行车的有关信息,是AEB准确工作的前提。目前毫米波雷达和摄像头这两类测距传感器广泛应用于AEB系统。毫米波雷达工作时,为了采集自己的车与目标车辆间的相对速度、相对位置等信息,可以发送电磁波对车辆前方目标进行探测。摄像头先对外界目标的信息进行收集,然后由目标图像的像素大小来估算目标距离。此外,借助自车的传感器可获取自车的加速度、转向盘转角、速度等信息。控制器,也就是中央控制系统模块。中央控制单元接收传感器采集到的信息,进而判断当前车辆的状态,然后判断危险情况的严重程度,继而执行相应的控制程序,最后把相应的信号送入到执行器模块。执行器,目前应用较多的电子稳定控制系统。随着电子液压制动系统的逐步量产,如博世的ibooster、日立的e-ACT,这些产品将会成为新的AEB执行器,从而可进一步改善自动紧急制动系统的性能。

2.3 自动紧急制动系统执行器的设计要求

由于自动紧急制动系统涵盖面很广,涉及的研究面较多,于是本文重点从该系统的执行器出发进行研究。要实现自动紧急制动系统的相关功能,对该系统执行器应有如下要求:

(1)有制动助力功能。

(2)在电器失效时有备份功能,提供无助力制动

(3)在紧急情况下实现主动制动

第3章 自动紧急制动系统执行器的设计

3.1 执行器的结构选型

执行器的具体结构:滚珠丝杠采用中空式结构,制动踏板推杆可以穿过丝杠内部的孔作用在制动主缸活塞上,丝杠螺母外圈与齿轮连接,再通过一齿轮轴与电机相连。以下将简单介绍其工作原理:启动电机时,与电机通过联轴器相连的齿轮轴随之转动,从而带动与之啮合的大齿轮转动,继而与齿轮固连的螺母转动,由于螺母的轴向移动收到限制,丝杠进行直线移动,压缩主缸活塞,实现建压过程,从而起到助力效果。而当电机失效时,驾驶员可以踩下制动踏板,踏板推杆从中空丝杠内部穿过作用于制动主缸的活塞上,压缩主缸制动液进行制动。

3.2 执行器的关键部件的参数选择

3.2.1 目标车型

由于有宝来汽车的详细数据,所以针对该车型进行研究。保留了宝来汽车原有的制动主泵以及制动液压管路,自动紧急制动系统的执行器的相关参数便是以此为参考的,车型相关参数如表3.1所示:

表3.1 目标车型相关参数

名称 | 符号 | 数值 | 单位 |

前/后摩擦衬片有效半径 | r1/r2 | 104/101.5 |

|

制动器摩擦片摩擦因数 | f | 0.3 | |

满载质量 |

| 1315 |

|

质心至前轴距离 | La | 1140 |

|

质心至后轴距离 | Lb | 1470 |

|

轴距 |

| 2610 |

|

质心高度 | ha | 723 |

|

轮胎半径 |

| 285 |

|

前后轮缸直径 | d1/d2 | 48/18 |

|

制动主缸直径 | dc | 20 |

|

制动主缸行程 | Sc | 20 |

|

制动效能因数 | Bef | 0.6 |

3.2.2车轮制动力分析计算

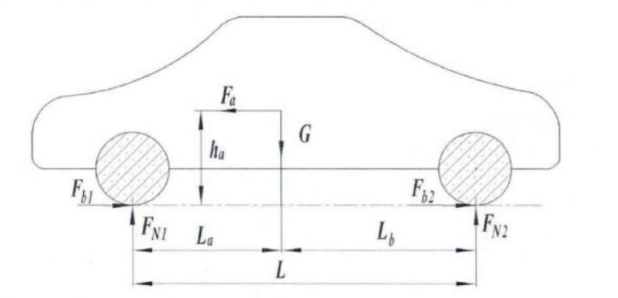

在忽略汽车所受到的空气阻力、坡度阻力、滚动阻力对汽车的影响的条件下,图3.1分析了汽车在水平道路上进行制动时的受力状况。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: