轮式装甲车耐磨轴套失效行为与机理毕业论文

2020-02-17 17:11:18

摘 要

目前国内外针对耐磨轴套的摩擦磨损仿真分析的报道较少,所以本文借助国内外摩擦磨损性能仿真的研究成果,以耐磨轴套为主要研究对象,开展了摩擦磨损仿真分析的研究。

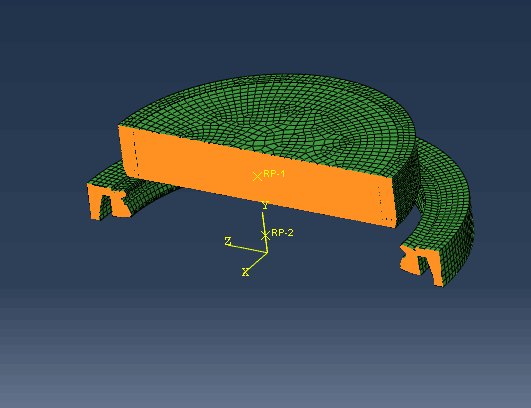

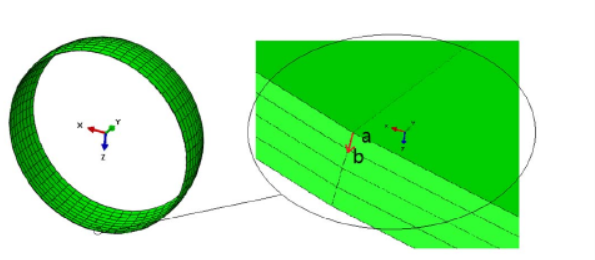

本文阐述了环形零件摩擦磨损仿真的研究现状和主要存在的问题。然后基于Abaqus进行几何建模和有限元建模,详细设置了材料属性、接触条件、边界条件等内容,最后利用二次开发用户子程序UMESHMOTION,对耐磨轴套进行了摩擦磨损仿真分析。

本文通过摩擦磨损仿真分析,对耐磨轴套摩擦磨损行为的研究,显示了耐磨轴套磨损量和磨损状态的分布,以及旋转圈数对耐磨轴套摩擦磨损的影响。结果表明,磨损主要集中在接触表面的中心位置,同时也是应力最大的位置,并且随着旋转圈数的增多,总磨损量会相应的增加而导致轴套失效。

关键词:耐磨轴套,摩擦磨损,Abaqus,有限元法,计算机仿真

Abstract

At present, there are few reports on the friction and wear simulation analysis of wear-resistant bushings at home and abroad. Therefore, with the research results of friction and wear performance simulation at home and abroad, the wear-resistant bushings are taken as the main research object, and the friction and wear simulation analysis is carried out.

This paper describes the research status and main problems of friction and wear simulation of ring parts. Then based on Abaqus geometric modeling and finite element modeling, the material properties, contact conditions, boundary conditions and so on are set in detail. Finally, the friction and wear simulation analysis of the wear-resistant bushings is carried out by using the secondary development user sub-program UMESHMOTION.

In this paper, the friction and wear simulation analysis is carried out to study the friction and wear behavior of the wear sleeve. The distribution of wear and wear of the wear sleeve and the influence of the number of revolutions on the friction and wear of the wear sleeve are shown. The results show that the wear is mainly concentrated in the center position of the contact surface, and it is also the position with the largest stress, and as the number of revolutions increases, the total wear amount will increase correspondingly and the sleeve will fail.

Key words: wear-resistant bushing, friction and wear, Abaqus, finite element method, computer simulation

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1课题背景及研究意义 1

1.2摩擦磨损仿真分析国内外研究现状 2

1.2.1国外研究现状 3

1.2.2国内研究现状 4

1.3本文主要研究内容 7

第2章 摩擦磨损原理及仿真理论基础 8

2.1引言 8

2.2摩擦磨损机理 8

2.2.1摩擦理论及分类 8

2.2.2磨损分类及机理 8

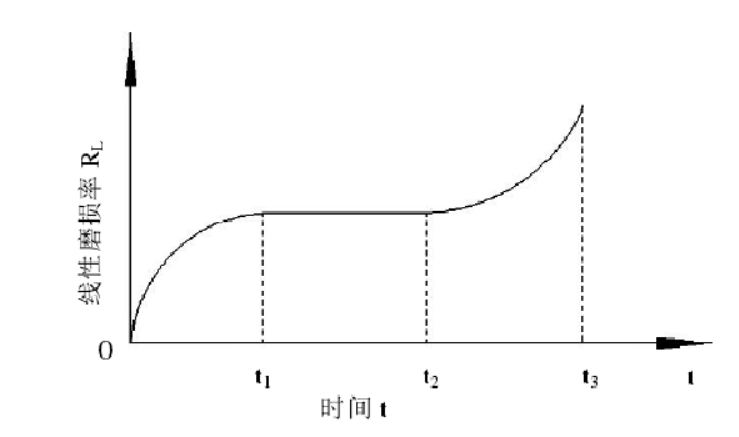

2.2.3 磨损阶段的划分及磨损机理 10

2.3摩擦磨损仿真的有限元法 11

2.3.1磨损过程的离散 11

2.3.2 Archard磨损模型 12

2.3.3基于 Abaqus 的摩擦磨损仿真分析 13

2.4有限元软件Abaqus的介绍 15

2.5本章小结 18

第3章 轴套摩擦磨损仿真模型的建立 19

3.1引言 19

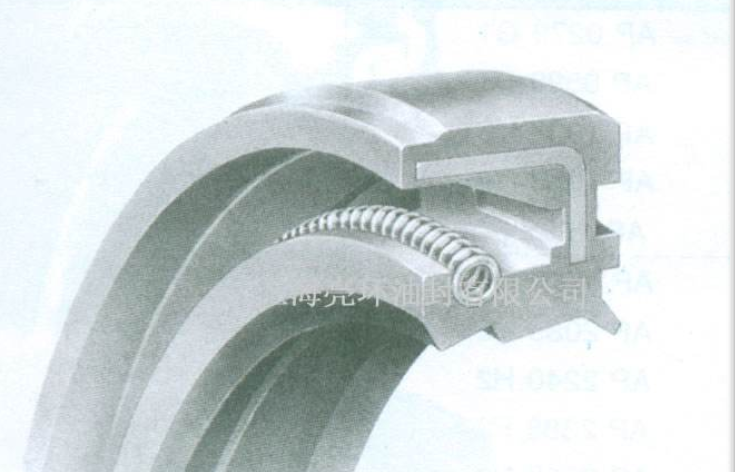

3.2耐磨轴套和骨架油封的结构分析 19

3.3耐磨轴套有限元模型的建立 20

3.3.1磨损几何模型的建立 20

3.3.2分析步的建立 23

3.3.3材料属性设置 25

3.3.4相互接触、边界条件和载荷的设置 27

3.3.5网格的划分和有效性的检验 29

3.4本章小结 33

第4章 耐磨轴套的摩擦磨损仿真分析 34

4.1引言 34

4.2耐磨轴套摩擦磨损仿真过程分析 34

4.2.1摩擦磨损仿真过程 34

4.2.2二次开发用户程序UMESHMOTION 36

4.3耐磨轴套摩擦磨损仿真分析结果及讨论 37

4.3.1仿真结果分析 37

4.3.2轴套耐磨性提高的方案 40

4.4本章小结 41

第5章 耐磨轴套的磨损试验 42

5.1引言 42

5.2磨损试验装备 42

5.3磨损试验结果 43

5.4本章小结 43

第6章 结论 44

6.1本文总结 44

6.2研究展望 44

参考文献 45

附录A 47

致 谢 50

第1章 绪论

1.1课题背景及研究意义

在现代战争中,装甲车内部空间非常珍贵,而轮式装甲车内部空间大,其前景很被各国与看好。目前,轮式装甲车的作用主要是负责警戒、后勤保障等任务,轮式装甲车对于与坦克的协同作战是不可或缺的。由此可知,轮式装甲车在现代战争中发挥着重要作用。本文就是针对东风猛士装甲车中轮胎自动充放气系统内的一个耐磨轴套进行磨损分析。

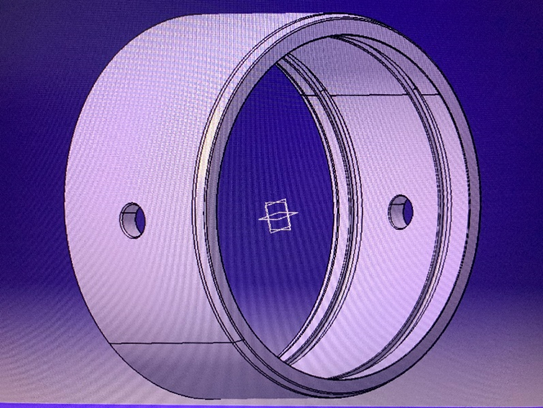

轴套主要是一种对轴进行保护的零件,本文所研究的耐磨轴套主要失效形式为磨损,如图1.1即为轴套磨损失效的图片。磨损不但消耗材料又耗费能源,最重要的是由磨损而导致的零件失效会很大程度的上的影响零件的寿命和可靠程度,甚至使零件所在的整个机构都无法正常运作,因此对摩擦磨损行为的研究是十分有必要的。![C:\Users\Administrator\Documents\Tencent Files\707960834\FileRecv\MobileFile\Image\{QTNZ]PVU2S0]4QP@B@6G@D.png](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw7773_2020217171112845.png)

图1.1 磨损失效的轴套

目前,针对耐磨轴套几乎没有进行摩擦磨损仿真分析的,进行的仿真分析主要是进行结构设计分析、力学分析等等。开展对耐磨轴套的磨损失效行为分析,是为了更加全面的研究耐磨轴套,且此分析时一种新型的技术手段,这种技术手段对耐磨轴套的设计具有一定的促进意义,因此开展本项研究是十分必要且有意义的。

1.2摩擦磨损仿真分析国内外研究现状

随着人类工业生产的迅速发展,人们正在不断提高对磨损消耗方面的重视程度。英国的“Jost 报告”提出,全球由于磨损所消耗的资源占总资源的1/3~1/2,最关键的是磨损可能导致零件失效。据统计,所有零件中大约有百分之八十是由于磨损而报废或失效。磨损行为既消耗材料,又浪费能源,最关键的是还会影响零件的寿命及可靠程度。故人们对磨损的研究给予了很大的关注。

在目前的工业中,对摩擦磨损的研究主要是在这几个方面:磨损寿命的预测、磨损状态的监测以及摩擦副的参数优化三个方面,这是热门问题,同时也是难点。除此之外,也有不少人在研究摩擦磨损的控制方面和对改善润滑性能以减少摩擦的方面。

摩擦学领域内,最为重要的就是对零部件的磨损研究。在轮式装甲车自动充放气系统之中,耐磨轴套固定在轴上起到保护轴的作用,耐磨轴套与固定在外部的骨架油封接触磨损。由于耐磨轴套的成本较高并且拆卸麻烦,因此耐磨轴套的磨损问题研究成为一个需要解决的技术问题。如果耐磨轴套磨损失效,会出现润滑油外泄等问题,并失去对轴的保护作用。在摩擦学领域中,对摩擦磨损的研究是至关重要的,经过摩擦学的分析,再对耐磨轴套的进行设计是一种有效的办法。而这种通过磨损试验机来进行磨损分析研究有一很多的缺点:比如消耗时间长、反馈很慢、消耗较多的人力物力等,但是通过计算机对耐磨轴套的磨损进行仿真则可以快速得到在耐磨轴套和骨架油封的接触磨损过程中的接触应力分布以及对磨损量的预测,这对于人们研究磨损问题有很大的推动作用。因此,采用仿真的方式进行磨损分析可以迅速得到应力分布反馈,对磨损量进行计算,有利于更加深入的研究耐磨轴套的磨损性能。近代有很多学者在诸如零件磨损、磨料磨损等磨损分析问题中都用到了数值仿真技术。

耐磨轴套的失效行为主要是磨损失效,因此耐磨轴套的寿命即为耐磨轴套的磨损寿命。国内外已经给出相关的寿命公式。目前,针对耐磨轴套的寿命检测还是依赖实验来进行,然而实验不但消耗大量的人力物力,也耗费了大量的时间。目前,大量的摩擦磨损接触问题中都用到了摩擦磨损仿真分析,通过这种办法对磨损行为进行分析,对零件寿命进行预测是一种高效可行的方法。这种数值仿真方法相比于实际的进行实验有着很高的实用价值。从目前国内外研究成果来看,几乎没有针对耐磨轴套的3-D摩擦磨损仿真分析。本章总结了近些年来,各学者在各工程领域中所取得的成果,并借助这些成果来给本课题进行参考。

1.2.1国外研究现状

为了得到两摩擦副摩擦表面的磨损量,在2004年这一年,Nam Ho Kim 等人研究出利用数值模拟金属摩擦副摆动磨损的方法,并发表论文。本文通过有限元的计算方式研究的出对金属摩擦副的接触中相关问题的解决数据。除了有限元的方法,他们还利用往复销-盘摩擦试验机测量出了摩擦副材料的磨损率,实验证明这种利用磨损金属环块的试验方法进行模拟有关的数值。这个实验的结果表明这种数值模拟有限元方法和试验结果的有极大的相似性[1]。但由于实际的工况与实验环境有差异,还要有更加深刻的研究去验证这种利用外推法比较合理的去预测磨损金属环块的结果。

G.K. Sfantos 等人在2005年介绍了一种边界元法,这种方法可以解决3-D的滑动磨损问题,或者说是专门为计算3-D的滑动磨损问题量身打造的。这种主要是依靠改变边界地区的积分方程进行滑动磨损的估计的方法。这篇文章中表示出他们结合增量滑动磨损的方法,使用一个线性的模型进行磨损的方法最终求出磨损问题的非线性情况。G.K. Sfantos等人为验证了这种边界元法是可行性,将经典的销-盘磨损试验的结果与仿真分析的结果进行了对比。除此之外,他们为了增加适当的增量步给仿真分析,还对影响磨损的不一样的磨损增量步进行了对比。同时G.K. Sfantos等人还将这种方法运用到了人工髋关节的磨损问题。这一成果的实现是因为他们仿真分析了销和盘同时发生磨损的情况。文章的分析结果表明,接触到比较繁复的几何结构类型的问题时,例如人工的髋关节等滑动磨损问题,能够十分有效地解决这类问题的就是边界单元方法,建模的需要涉及到边界的问题,即使最终几何形状磨损的较为光滑,但是边界的计算仍然成本很低。在保证了相同的计算精度的情况下,有效的加快了求解的速度是G.K. Sfantos 等人对于优化增量方程的使用,这是G.K. Sfantos 等人的实验中又一处成功的出彩之处。

与G.K. Sfantos 等人的实验相似的是Basavaraj Kanavalli的在不一样的载荷和不相同的滑动速率下的仿真了盘-盘摩擦计的磨损情况实验。在2006年,他利用UMESHMOTION这个由Abaqus 软件自身携带的用户子程序进行了这个实验。使用这个软件进行模仿真实的分析的时候,需要通过接触问题并进行收敛之后,具有自适应功能的网格划分算法被自动激活。并且激活了被使用者自己定义过的子程序UMESHMOTION。通过使用积分的方法,对所求的滑动路径进行适当的积分,在辅以利用Archard磨损模型计算出来的处于局部的坐标系下的磨损量,可以得到每一个步的具体的磨损的深度情况。并且对比了同类方法得到的实验数据。

借鉴Archard的计算方法和经验,对于金属-金属髋关节的表面置换假体寿命预测试验的问题, F·Liu等人在2007年提出了一种新的预测仿真计算分析磨损模型寿命的方法,以改善实验中的花费的时间较长和花费的费用较高等问题。该方法和Archard同样采用有限元的方法,先接触并且分析人工髋关节,通过利用髋关节的模拟试验机,进行短时间的磨损实验以验证金属-金属髋关节表面置换假肢的影响,由此得到了摩擦副材料的磨损率[2]。由于实验结果表明,试验值和由计算得到的仿真值具有相当高的一致性,可以得出如下结论:在短时间的磨损中,限定磨损率不发生变化,那么可以利用仿真的方法去计算磨损量的预测值来得到长期磨损量的数据。

对于简单的销-盘试验或盘-盘试验是复杂的微机械滑动磨损所依赖的主要研究方式的现状下,V.Hegadekatte 等人在2008年,提出了一种求解模型问题全尺寸数据的方法,这种方法运用了ARCHAR模型,而这种模型求解核心是利用增量形式来求解。运用ARCHARD模型求解既简单又快捷而且可以通过实验过程中的销-盘磨损试验得到磨损率的具体数值,并且能通过Archard磨损模型来利用有限的参数变量来计算磨损深度。

作者在文章中还表明,实验中对ARCHARD磨损模型进行了实验研究,通过引入摩擦系数对该模型的影响做了实验,并产生了叙述。作者还具有实践意识,运用水润滑磨损试验机来验证数值求解方法的可行性并且把这个实验的实验结果其他两种通过Wear-Processor 和 UMESHMOTION(Abaqus)这两种有限元法的数值计算工具的分析结果进行了对比,直接证明了这种数值求解工具是可行的。在此之外,这篇文章的作者还提出通过Abaqus自身携带的用户子程序UMESHMOTION这个程序,再加上通过磨损试验得到的磨损材料的数据,可以获得很多的摩擦系统的磨损寿命的预测结果。

1.2.2国内研究现状

从Archard 磨损模型为基础出发,宿月文等人在2008年通过使用 ANSYS这个有限元软件,模拟仿真了环块磨损试验,然后用试验测量数据对仿真实验数据进行误差计算和分析,分析表明,利用ANSYS实现有限元法摩擦磨损仿真实验的设想是可行的,实验数据的可信度较高[3]。而且通过使用这个摩擦磨损仿真的方法,分析和预测了销连接副接触的磨损问题。作者在文章中还表明,他的实验采用了接触法向量的计算方法和网络畸变处理方法来解决实验中的各种问题,还对这两种方法进行了简要的概述,可见这两种方法对实验起到了很大的帮助作用。

经过使用销-盘磨损试验机对钴基合金材料的磨损规律的研究,李聪聪等人基于Archard 磨损模型,于2011年利用 Abaqus 和 MATLAB软件,实现了销-盘磨损过程的模拟仿真实验,实验结果表明,模拟仿真实验与试验测量的结果相似度接近于百分之百。实验也对大尺寸轴套的磨损情况做出了预测估算和实际测量,两者数据值只有仅仅6.9%的误差。在这个过程中,实现了文章描述的摩擦磨损仿真方法的使用。该文中还详细的论述了工况条件和摩擦副材料的磨损率两者的关系,论述了磨损过程中的离散情况。

2012年,Shen Xuejin 等人以衬垫于织物的关节轴承为对象,借助于以热力耦合为基础的有限元分析方法,对热摩擦磨损仿真流程做了设计模拟。在进行仿真分析的过程中,磨损量由Archard磨损模型计算得出,对轴承动态磨损过程进行仿真与分析的工作由3-D 热力耦合分析模型和2-D 磨损模型实现,通过该仿真分析结果可以发现,和实验结果相同,在接触区域的中间地带,织物衬垫关节轴承的磨损最深,而且该最大磨损深度与试验最大磨损深度相比误差仅为十分之一,这表明,非线性磨损过程的模拟测量中,使用多个离散准静态模型的方法是可行的,结果是可信的,并且由实验结果分析研究关节轴承的机械和摩擦学性能的实验结果也可以通过摩擦磨损仿真程序来完成[4]。

此外还有汪选国、冯伟(武汉理工大学)等人将有限元分析方法应用于销-盘对磨试验中,分析总结了销-盘的接触特点。蔡喜光(济南大学)同样借助有限元仿真分析方法,从宏观和微观两个层面进行了热-力耦合分析,力求掌握盘式汽车制动器衬片摩擦材料的摩擦制动过程。陈怀松针设计了计算边界润滑状态下磨损情况的模型,并且利用数值仿真技术对其做出仿真。吴刚等人通过分析试验数据并辅以计算机模拟计算,对接触面的应力分布状况进行分析研究,同时通过推导建立相关模型,对磨件磨损程度和磨损时间之间的关系做出模拟展示。谭雪龙(江苏科技大学)分析研究了将环境气压控制在1.2MPa时,灰铸铁制动盘和树脂基复合材料摩擦片各自的磨损机理[5]。张向伟(上海工程技术大学)分析了摩擦系数所受到的各种参数的影响,并且对各个参数影响摩擦系数的规律和所占比重做了归纳总结,此外还设计了销-盘摩擦副的二维和三维模型,使得对接触应力分布和载荷与接触应力关系的观察研究更加便捷。左玉梅等人根据内燃机凸轮挺柱表面受到磨损后的形态,设计了数学模型对摩擦磨损情况进行模拟计算。周正珠以 Archard 磨损模型为基础设计了凸轮磨损预测模型,该模型用于研究分析滚子和空间圆柱凸轮之间的空隙对销-盘磨损程度产生的影响。江亲瑜(大连铁道学院)等人建立了一种把数值仿真技术和离散数学理论相结合的特殊数值仿真模型,致力于解决复杂动态非线性系统的磨损问题。全志杰(东北大学)通过计算材料磨损率固体疲劳磨损量的模型,模拟仿真了不同时间点凸轮机构的磨损量。靳广林(上海交通大学)对不同加工参数对应的不同磨损件表面微造型做了对比研究,建立了利用数值仿真模拟脉冲激光烧蚀微坑的模型,并利用试验验证了仿真值的正确性。郭跃华(昆明理工大学)经过试验研究总结了四种不同低碳球铁摩擦副的磨损机制,通过与先进的数值仿真技术相结合,得到了更加精确的仿真模型。吕利叶(燕山大学)借助有限元模型对PTFE 和 Kevlar 的 Archard 磨损本构方程进行拟合,同时通过回归法计算,对上述拟合结果正确与否进行了验证,同时回归计算结果也证明了拟合的正确性。来自中北大学的舒成龙教授对活塞销与连杆衬套的台架正交试验做了研究设计,结合实验结果分析了各变量影响衬套磨损程度的基本规律。荷载不同的情况下,磨损对机器有着较大的影响,因此这就需要润滑材料来减轻对机器的伤害,昆明理工大学申学坤对此做了相关的研究[6]。通过比如SEM等表征手段对在不同荷载下,机器受到的磨损率来进行相关的测试。摩擦磨损仿真模型的出现可以把误差值降到百分之十二。这个模型是由西安交通大学宿月文等创建的。山东理工大学行辛恒远对沿辊轴向的镀层磨损量在各个地方的存在情况以及受热后的辊型的改变状况进行数据的收集以及进一步的分析。洛阳轴承研究所的王大力等人发现了精度最大化的方法,就是通过有限公司元软件来计算兰州化学院研究对几种基体型的润滑材料自身的润滑机理和摩擦学性能进行了研究。长春理工大学xu ran等研究出了一种新的石墨复合材料,并且对其进行了磨损度的相关测试,大连海事大学的朱峰研究了在边界润滑状态下合金铸铁缸套和活塞销配副的磨损情况。上海交通大学霍亚军对向心关节轴承进行了热力耦合仿真和摩擦磨损仿真方面的测试。清华大学得出来最为精确的热-力-摩擦耦合行为仿真模型。这种模型对盘式制动器运行过程中和制片器发生的磨损耦合来进行数值模拟操作,进而使得得到的模型更加精准。清华大学的李聪聪等人共同创立了磨损过程数值仿真平台,这个平台对磨损过程中发生的一些细微的变化都进行了相关的模拟,增强了数值的精准度。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

![C:\Users\Administrator\Documents\Tencent Files\707960834\FileRecv\MobileFile\Image\2`O0X]DO%VS~6{E2{86NL7I.png](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw7773_202021717111540.png)