中级轿车轻量化过程中的车门设计毕业论文

2020-02-17 17:05:55

摘 要

随着人们对环境和能源问题的日益看重,提高燃油经济性成为汽车的一个发展趋势,而在同等技术条件下,汽车的油耗和车重有着明显的线性关系,汽车油耗随着车重的增加而增加,因此,对汽车采取轻量化设计毫无疑问是提高燃油经济性的一个发展方向,而车身作为汽车中的重要部件,其轻量化设计在汽车总重减少中具有重要意义。

本文主要针对近年来日益引起重视的轻量化问题,对车门进行轻量化优化,从而减少车门重量,进一步降低汽车总重,从而提高燃油经济性。本文优化的主要内容如下:

(1)通过对现有中级汽车的研究分析,了解其尺寸参数及性能参数,确定研究基准,为之后的建立车门模型和有限元分析优化做准备。

(2)进行中级汽车车门的设计,根据确立的研究基准确定车门尺寸及材料,进而绘制三维模型,在建立三维模型的过程中要考虑到安全性、舒适性等指标。

(3)对建模完成的车门进行抗撞性、轻量化的优化,通过有限元分析对车门进一步改进,从而减轻重量,提高性能。

关键词:轻量化;车门设计;有限元分析

Abstract

As environment and energy problems are becoming more and more important, improving fuel economy of cars becomes a development trend. Under the same technical condition, there is an obvious linear relationship between the car's fuel consumption and vehicle weight. The automobile fuel consumption increases with the increase of vehicle weight. Therefore, lightweight design for cars no doubt improves the fuel economy, and the door as an important part in the car body, its lightweight design is of great significance to reduce the car’s total mass.

This paper focuses on lightweight optimization of the door so as to reduce the total weight of the vehicle and improve fuel economy. The main contents of this optimization are as follows:

(1) Understand the size parameters and performance parameters of the existing intermediate automobile through the analysis, and determine the research benchmark, so as to prepare for the establishment of the door model and the finite element analysis and optimization.

(2) Design intermediate car doors, determine the door size and materials according to the established research benchmark, and then draw a 3d model. In the process of building a 3d model, safety, comfort and other indicators should be considered.

(3) Optimize the crashworthiness and lightweight of the modeled door, and further improve the door design through finite element analysis, so as to reduce its weight and improve performance.

Keywords:Lightweight; Door design; Finite element analysis

目 录

目 录 1

第 1 章 绪论 1

1.1 研究背景及意义 1

1.2 国内外发展现状 1

第 2 章 车门设计 3

2.1 车门设计要求 3

2.2 车门类型选择 3

第 3 章 三维模型的建立 4

3.1 CATIA软件介绍 4

3.2 门体的确定 4

3.3 车门外板的确定 4

3.4 车门内板的确定 5

3.5 车门抗侧撞梁的确定 5

3.6 车门内饰板的确定 6

3.7 各部位连接方式的确定 6

3.8 三维模型的建立 7

3.9 本章小结 9

第 4 章 有限元基本原理及分析过程 10

4.1 有限元分析基本原理 10

4.2 有限元分析的基本过程 10

4.3 本章小结 11

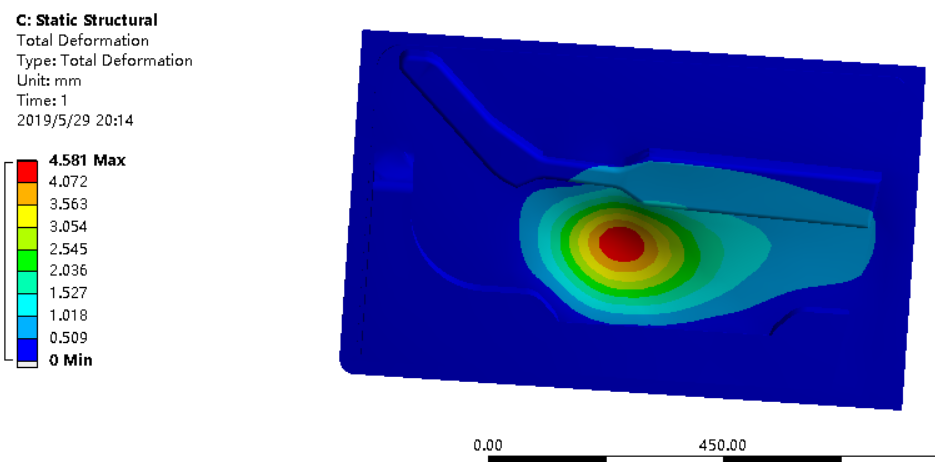

第 5 章 内饰板的轻量化 12

5.1 引言 12

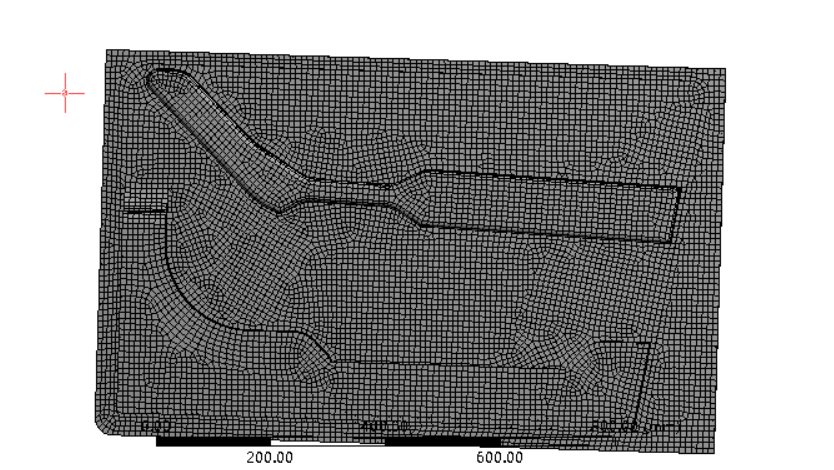

5.2 几何模型简化 12

5.3 网格划分 12

5.4 静压测试 13

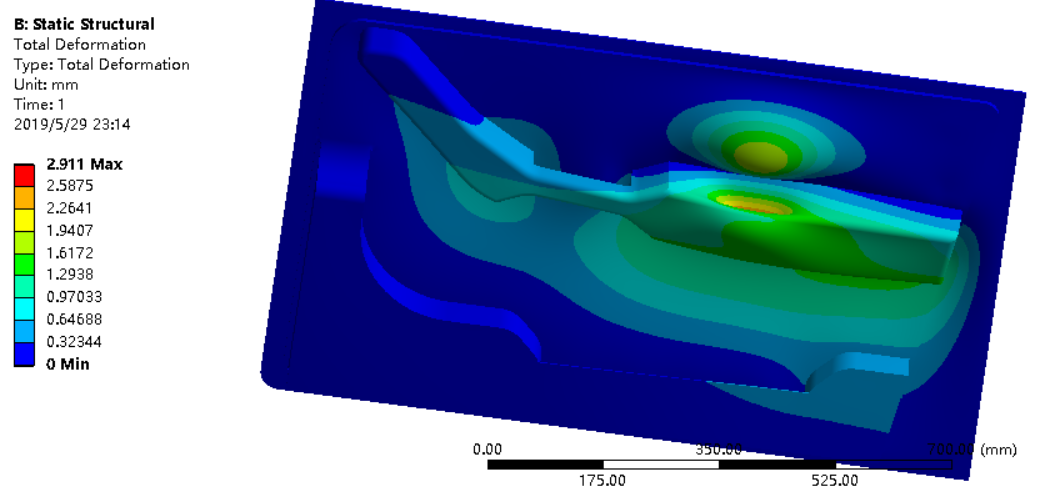

5.5 结果分析 16

5.6 本章小结 16

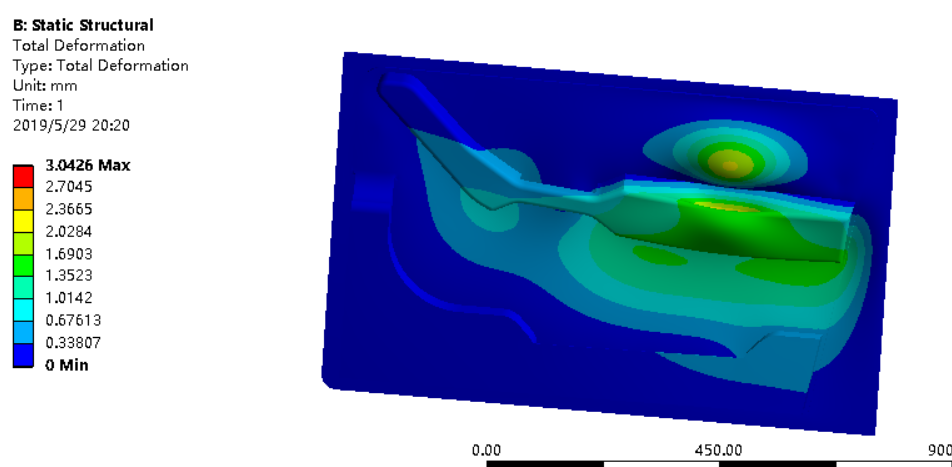

第 6 章 内外板的轻量化 17

6.1 引言 17

6.2 网格划分 17

6.3 窗框刚度分析 18

6.4 车门内外带线刚度分析 18

6.5 抗凹性能分析 19

6.6 轻量化分析 20

6.7 本章小结 21

第 7 章 抗侧撞梁的轻量化 22

7.1 引言 22

7.2 网格划分 22

7.3 动力学分析 23

7.4 结果分析 23

7.5 本章小结 24

第 8 章 总结及展望 25

8.1 总结 25

8.2 展望 25

参考文献 27

附录 28

致谢 29

绪论

研究背景及意义

对车身进行轻量化设计是实现节能减排,提高燃油经济性的重要手段。世界铝业协会在报告中指出,汽车的自重每减少约10%,燃油消耗即可降低约6%~8%,排放也可降低4%左右。占整个汽车总质量约40%~60%的汽车车身对汽车的燃油消耗有重大影响,约70%的油耗是由于车身产生的。车门是车身上不可或缺的一部分,也是位于车身上的一个独立总成,因其开闭性,使其是汽车上使用十分频繁的一个部分。车身的设计直接影响到乘车人的安全性和舒适性,所以在保证舒适和安全的前提下对汽车车门进行轻量化设计是降低燃油消耗率、减少碳排放的一个有效方法。

本文打算以中级轿车的车门尺寸参数和性能参数为设计基准,运用CATIA软件就整合后的尺寸参数和性能参数进行三维模型的建立,通过将建立的三维模型转化为有限元模型,在ANSYS软件中寻找最佳材料分布方式,从而完成车门的轻量化设计,达到降低汽车总质量,提高燃油经济性的目的。

国内外发展现状

1886年卡尔本茨发明汽车时还并没有轻量化的概念,轻量化的概念最先出现于赛车运动,通过更低的重量带来更好的动力性和操纵性,后来随着节能环保的提出,轻量化也普遍应用到了普通汽车上。现如今,汽车轻量化,当然也包括车门轻量化,主要从结构优化设计、轻量化材料的应用和先进制造工艺三个方面进行[1]。此外,车门设计还要从安全性、舒适性等方面综合考虑。

结构优化设计是应用最早的轻量化技术,也是现如今最成熟的轻量化技术,早在1970年后,美国通用汽车等公司就开始探索将有限元分析应用于汽车设计,到1990年后,随着CAE技术的发展,在汽车领域的应用也越来越多[2]。现如今采用的多是尺寸优化、材料优化、拓扑优化、多目标优化相结合的方式[2]。拓扑优化是在一定空间区域中,给定一定的约束条件寻求最佳材料分配的一种结构的设计方法,沈阳理工大学的王铁等人就利用有限元分析软件Ls-dyna对轿车车门防撞梁进行了仿真分析[3]。湖南大学的唐涛等人利用NSGA-Ⅱ对轿车车门的抗撞性进行了多目标优化[4]。Feng Xiong等人利用灰色关联分析和主成分分析对汽车车身进行了轻量化设计[5]。同济大学的高云凯[6]和华南理工大学的邓骏鸿[7]等人也对多目标优化在车门轻量化设计中的应用做了详细的介绍。针对汽车碰撞过程中的安全问题,天津科技大学的郑会景[8]和重庆理工大学的王希杰[9]分别用Truegrid、Hypermesh进行了模型分析前处理,用Ls-dyna对碰撞进行了有限元仿真分析。

在轻量化材料方面,通过康斌[10]对国外汽车轻量化的研究可知,现在汽车用钢中高强度钢和超高强度钢的比重不断增加,安赛乐米塔尔的S-in motion项目采用高强度钢对汽车43个部件做了轻量化优化;重庆交通大学的王伟采用铝合金代替车门内外板的普通钢板对车门进行了轻量化优化[11];除此之外,Novita Sakundarini等人采用多材料技术以实现轻量化和成本控制[12]。在Ultralight-Steel-Auto-Closures项目中,用六种高强度钢采用传统冲压技术制成了优质的车门外板[13]。Seong Sik Cheon使用纤维复合材料在保证安全性的前提下减轻了车身重量[14]。

制造轻量化是指在一定的车身设计和材料轻量化前提下采用合适的制造技术以减少制造步骤和制造过程中附加的质量。目前广泛使用的有激光拼焊技术、高强度钢的热成型技术、液压成形技术、高强度钢的辊压成形技术、表面切削处理技术、电磁成形等先进的连接和成形技术[15]。Martin Ivanjko[16]等人研究的多材料连接技术就是一种新型的轻量化连接技术。

车门内饰板的主要作用是在保证外观的同时,满足人机工程、舒适性、功能性和方便性要求[17]。现在内饰板本体通常采用注塑或热压工艺,中高档车上饰板通常采用搪塑或阴模真空成型,在日系车中嵌饰板通常采用热压成型的木粉板或麻纤维板。在内饰板的开发中,还要注意其和周边部件的关系,同时还要通过耐光、耐热、抗老化等实验以保证其可靠性。

车门设计

车门设计要求

(1) 车门首先要保证一定的开度,从而保证人员及其他物品的出入;同时,为了方便出入,要求车门能够保持在半开和全开的位置。

(2) 车门应该具有可靠性,不会因为碰撞等意外事件自动开启,保证其安全性和防盗性;此外,在发生侧翻等情况时要保证车门能够打开,以保证人员安全。

(3) 应具有良好的操作性。车门应该开关灵活方便,玻璃升降轻便。

(4) 应密封性良好。保证外界的灰尘等杂质不会进入,同时具有良好的隔音效果。此外,还应有使雨水从门体流出的装置。

(5) 应具有一定的刚度和强度,行驶时不会出现变形或者晃动噪声。

(6) 工艺性好,拆装方便,维修简单。

(7) 与车身其他部分配合良好,风格相符。

(8) 符合人机工程学原理,满足尺寸,操作和视野要求[15]。

车门类型选择

按照开启方式划分,车门可分为顺开式,逆开式,水平移动式,上掀式和折叠式。其中逆开式车门在行驶时,如果关闭不严密,则容易被气流吹开,因此一般用于礼仪车上;上掀式车门因其造价昂贵,多用于运动车型;折叠式车门多用在大中型客车上。

本项目中的设计是基于中型轿车的车门设计,故选用通常使用的顺开式车门。在符合大众审美的同时,保证了行驶过程中的安全性。

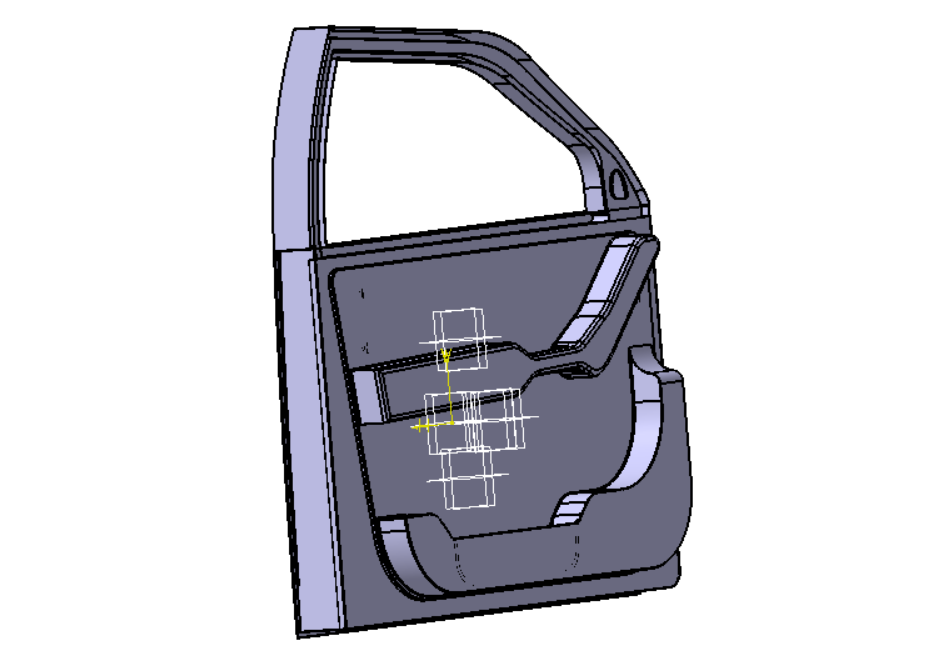

三维模型的建立

CATIA软件介绍

CATIA软件是由法国达索公司设计开发的三维建模软件。本项目的零件设计和装配设计在CATIA软件中完成。通过利用CATIA软件的零件设计,在零件设计模块中对零部件进行草图设计并进行约束,确定其部分部件的基本形状,然后利用凸台,凹槽等功能对绘制的草图建立三维部件,通过多个草图建立的三维部件的组合实现三维模型的绘制。在装配设计模块中,将之前绘制好的零件进行导入,随后利用接触约束等约束方式,将各个部件的相对位置确定,进而完成整个车门的装配,实现车门的整体模型的建立。

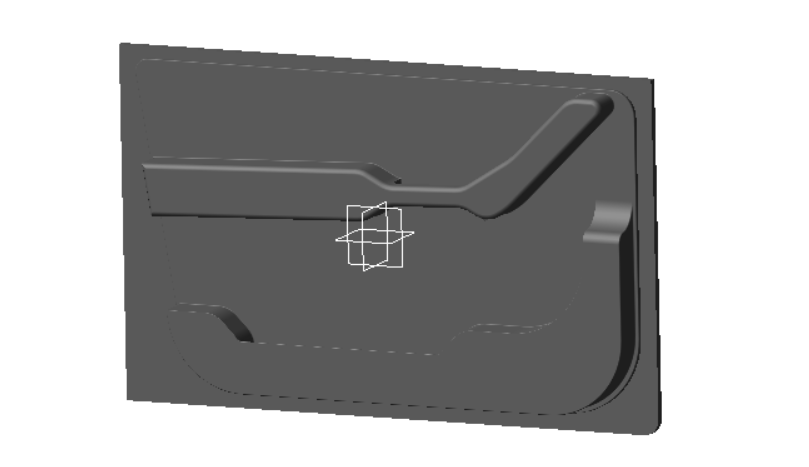

因本文主要目的是实现车门的轻量化设计,所以主要完成了车门内板,车门外板,防侧撞梁和车门内饰板的零件设计,建模完成后进行装配设计。

门体的确定

按照窗框的结构形式划分,门体可分为有框式和无框式,有框式又可以分为整体式和组合式。无框式车门因为没有窗框,所以视觉效果较好,拥有较好的视野范围和更明亮的乘车环境,同时因为其没有窗框,所以板材利用率比较高,冲压方式比较简单,外形效果也比较好。但是由于车玻璃仅由底部框架支撑,导致其运行的稳定性比较差,对车玻璃的支撑部件的强度和刚度提出了更高的要求。

整体式车门的车门窗框分别与车门内外板一体冲压,作为车门内外板的一个部分。这种车门的设计方式保证整个车门的整体性,因其窗框部分不需要与内外板进行额外连接,所以密封性较好,造型的自由程度也比较大,同时减少了需要制造的零部件的数量。但是整体式结构对冲压机器的工作面积有了更高的要求,同时也会产生更多的废料。

组合式车门的车门窗框和车门内外板分别进行滚压和冲压,随后采用焊接方式或者螺钉进行连接,在进行设计时要注意车门窗框和车门内外板连接接口的设计,同时要考虑到密封件的设计和刚度要求。组合式车门因采用分体式设计,所以板材利用率比较高,产生的废料比较少,表面的造型设计也比较好。但是其对零部件的装配有较高的要求,对连接处的密封也提出了更高的要求。

本文中车门内板采用整体式设计,车门外板采用组合式设计。

车门外板的确定

车门外板是车门中的重要部件,也是最容易被人关注的一面。因其美观性要求,对车门外板的表面曲线有了更高的要求,一般要求达到A级曲面,所谓A级曲面,是对曲面表面的平顺度要求,即要求反射率和平滑性达到一定的要求,简单来说,就是“非常简单但是完美的曲面”,面对环境反射不会出现问题。同时因为车门外板的美观性要求,外板中部不能有焊点,所以刚度较差,所以需要对车门外板进行加强设计,以防行车时产生较大的噪音,一般采用粘贴磁性沥青板等方式对外板中部进行强度补偿。

车门外板一般选择由厚度为0.65-0.85mm的薄钢板冲压成型,考虑到轻量化和侧面防撞性的要求,一般采用高强度钢。

本文选用0.8mm的BH钢进行冲压成型,屈服强度为180MPa,抗拉强度为340MPa,,密度为7900kg/m³,泊松比为0.3,弹性模量为206GPa。

车门内板的确定

车门内板是车门重要的支撑部件,也是车门各个零部件的安装平台,几乎所有的车门附件都要安装在车门内板上。为了确保连接部件的刚度,一般需要在各个附件的连接部位进行加强设计,比如在铰链安装处设计加强板,在玻璃升降器底部设计加强板,将局部较大的载荷传递到整个车门内板上,减少因局部受力过大而出现损坏的状况。此外车门内板基面上要冲压出各种形状和工艺孔,保证各个车门附件的安装以及轻量化设计,基面是保证车门内饰板和车门内板安装和配合的面。密封面是车门内板上另一个重要的面,关系到车门的防水防尘性能,与车门止口面平行,通过在止口面和车门密封面之间安装密封条,利用密封条的挤压效果实现车门的密封。车门内板一般采用0.7-0.85mm的薄钢板拉深成形。

本文采用0.8mm的DC05拉伸成形,屈服强度为120MPa,抗拉强度为270MPa,,密度为7900kg/m³,泊松比为0.3,弹性模量为206GPa。

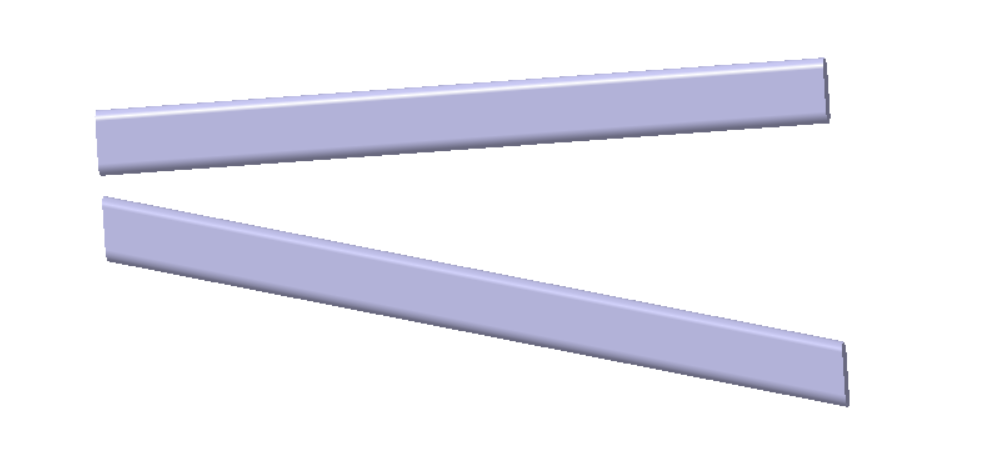

车门抗侧撞梁的确定

随着经济的发展和人们对汽车安全的关注,人们对汽车的安全性有了更高的要求,车门的抗侧撞性也成了一个越来越重要的指标,人们越来越关注车门结构中的抗侧撞梁所带来的安全性的提高。

仅仅依靠车门内外板的强度,并不能满足车门碰撞时的强度要求,为了使车门的侧面碰撞达到安全要求,现代轿车在设计时就设计有抗侧撞梁以保证碰撞安全。抗侧撞梁一般有空心圆管或者异形截面梁两种形式。空心圆管型防撞梁成本较低,但结构使用性能不如异形截面梁,一般用在低级车上,异形截面梁因其较高的成本,一般在中高级轿车上使用。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: