电弧增材制造工艺与性能研究毕业论文

2020-02-17 12:51:01

摘 要

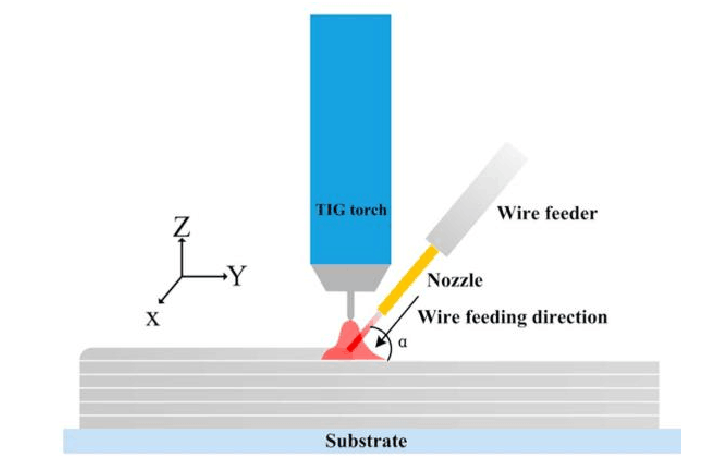

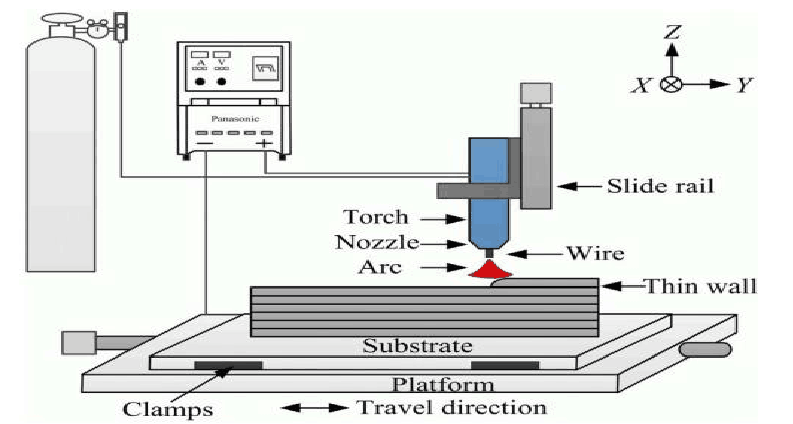

电弧增材制造技术是利用逐层熔覆的原理,以焊机产生的电弧作为热源,根据预定设计好的焊接轨迹程序自动地填敷丝材,使金属构件高效成型的数字化加工制造方法。本论文使用牌号为ER70s-6直径为1.2mm的焊丝作为添加材料,采用熔化极气体保护焊的方法进行增材制造,对电弧增材制造的工艺和性能进行了研究。

首先研究了电弧增材制造样件的各向异性,并且以本次的研究结果为基础对电弧增材制造的焊接轨迹进行了优化。力学性能试验的结果表明,电弧增材制造样件存在各向异性,不同方向取样的拉伸试样件有着不同的力学性能。当拉伸试样件的长度方向与电弧增材制造焊接轨迹方向呈45°或135°时抗拉强度最大,抵抗变形的能力最强。当拉伸试样件的长度方向与电弧增材制造焊接轨迹的方向垂直时断裂总延伸率最大,塑性性能最好。

还研究了电弧增材制造的焊接参数对于焊道形貌的影响和热处理对电弧增材制造样件力学性能的影响规律。结果表明,焊接电流为160A时成形的倾斜薄壁件形貌较好,焊接电流变小或变大,成形的倾斜薄壁件形貌均变差。焊接电流会影响热输入量,进而影响熔池在高温状态下停留的时间和熔池的流淌性,影响成形的产品或者零件形貌。完全退火热处理使金相试样的晶粒得到细化、组织更加均匀,显微硬度升高且分布更加均匀。热处理可以使电弧增材制造样件的抗拉强度增大,使样件的抵抗变形的能力得到提高,同时也可以使得样件获得更好的塑性性能,但塑性性能提高不明显。

最后运用电弧增材制造设备制造了三维实体连杆零件。

关键词:电弧增材制造;工艺参数;热处理

Abstract

The wire and arc additive manufacturing technology is a digital processing manufacturing method that utilizes the principle of layer-by-layer cladding, using the arc generated by the welding machine as a heat source, automatically filling the wire according to a predetermined designed welding trajectory program, and efficiently forming the metal member. In this paper, the wire with the diameter of ER70s-6 and 1.2mm diameter is used as the additive material. The process of additive welding is carried out by the method of gas metal arc welding, and the process and performance of the wire and arc additive manufacturing are studied.

Firstly, the anisotropy of the wire and arc additive manufacturing prototype was studied, and the welding trajectory of the wire and arc additive manufacturing was optimized based on the results of this research. The results of the mechanical properties test show that the sample of the wire and arc additive is anisotropic, and the tensile specimens sampled in different directions have different mechanical properties. When the length direction of the tensile specimen is 45° or 135° with the direction of the welding flux of the arc additive, the tensile strength is the largest and the ability to resist deformation is the strongest. When the length direction of the tensile specimen is perpendicular to the direction of the welding flux of the arc additive, the total elongation at break is the largest and the plasticity is the best.

The influence of welding parameters on the weld bead morphology and the influence of heat treatment on the mechanical properties of the wire and arc additive manufacturing samples were also studied. The results show that the shape of the inclined thin-walled parts is better when the welding current is 160A, the welding current becomes smaller or larger, and the shape of the formed inclined thin-walled parts is worse. The welding current affects the heat input, which in turn affects the residence time of the molten pool at high temperatures and the fluidity of the molten pool, affecting the shape of the formed product or part. The complete annealing heat treatment makes the crystal grains of the metallographic sample finer, the structure is more uniform, the micro-hardness is increased and the distribution is more uniform. The heat treatment can increase the tensile strength of the sample for the wire and arc additive manufacturing, improve the resistance of the sample to resist deformation, and at the same time, the sample can obtain better plastic properties, but the plastic property is not improved.

Finally, three-dimensional solid connecting rod parts were fabricated using the wire and arc additive manufacturing equipment.

Key Words:wire and arc additive manufacturing;process parameters;heat treatment

目录

第1章 绪论 1

1.1 研究背景及意义 1

1.2 电弧增材制造研究现状 6

1.3 主要研究内容和目的 12

第2章 实验设备、材料及方法 13

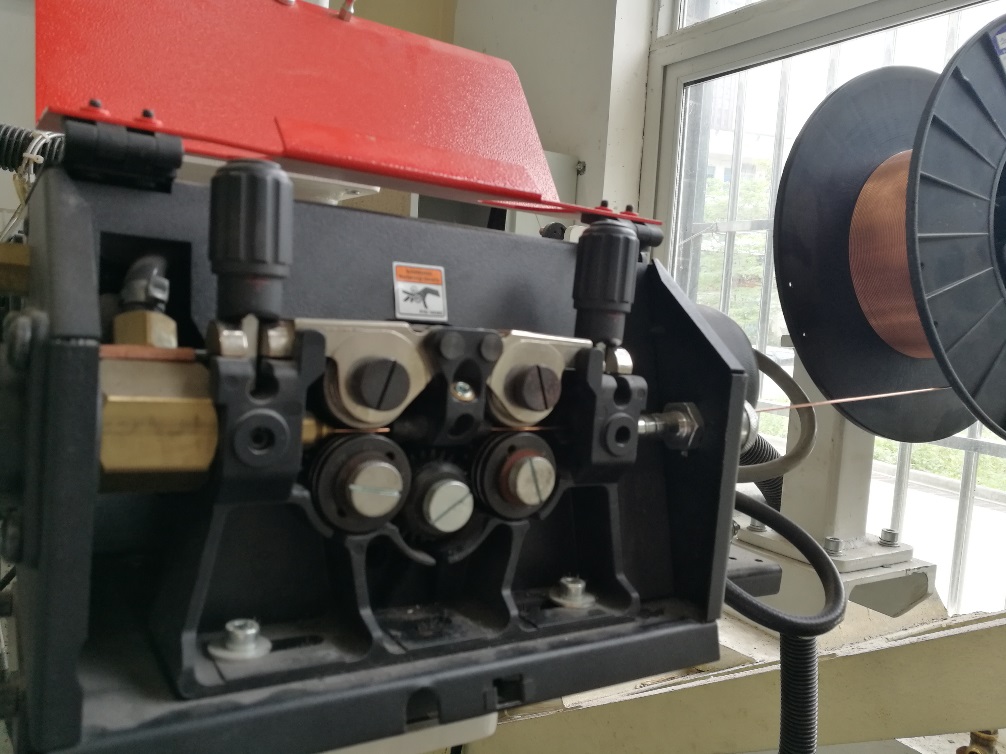

2.1 实验设备 13

2.2 实验材料 15

2.3 实验方法 16

2.3.1显微组织观察 16

2.3.2 显微硬度测定 17

2.3.3 拉伸性能试验 18

第3章 电弧增材制造样件各向异性研究 20

3.1 电弧增材制造样件的制备 20

3.2 拉伸试验 21

3.3 试验结果与讨论 22

3.4 本章小结 25

第4章 工艺参数对成形薄壁倾斜件的影响 26

4.1 成形薄壁倾斜件 26

4.2 试验结果与讨论 27

4.3 本章小结 30

第5章 后处理对力学性能的影响 31

5.1热处理样件的制备 31

5.2 拉伸试验与金相实验 32

5.3 试验结果与讨论 34

5.4 本章小结 38

第6章 实体三维零件的快速成形 39

6.1 制造实体连杆零件 39

6.2 零件尺寸精度 40

6.3 本章小结 41

结论 42

参考文献 44

致谢 46

第1章 绪论

1.1 研究背景及意义

增材制造技术(Additive Manufacture, AM)是一种以三维的CAD设计数据作为基础,运用离散的材料通过逐层堆积累的方式来制造实体零件或者产品的制造技术。与传统的通过切削材料和运用模具使材料变形成型的制造技术相比,增材制造技术的制造过程是添加材料逐渐累积的过程,在材料的加工方式上有很大的区别。以加工制造过程中材料量的变化为依据,制造技术可以大致分为减材制造技术、等材制造技术和增材制造技术三种制造的形式[1]。减材制造技术是通过切削等方法去除多余材料的制造方式。这种制造方式一般使用刀具或者其它方法来将多余的材料去除,剩下的部分为所需的零件或者产品。等材制造技术是在制造的过程中使材料发生变形而不发生量的变化。比如注塑、铸造、锻压等制造方法,利用模具控制需要得到的零件的形状,将液体或者固体材料注入模具中使材料发生变形成为最终的零件或者产品。增材制造技术是利用液体、粉末、丝材等离散的材料,通过特定的方式逐层堆积制造复杂构件的制作方法。减材制造技术和等材制造技术是当前加工制造领域最常使用的工艺,而增材制造技术集材料、计算机软件、控制等现代科技于一体,加工过程的可塑性较强,不需要用到复杂的模具,而且制造的效率高,能够有效地缩短制造周期。增材制造技术发展了有近三十年,已经在工业制造领域展开了应用。增材制造技术不依赖传统加工方法所需的刀具、模具等,可以快速高效地制造出传统制造方法无法实现的复杂零件。增材制造技术与传统制造技术相比最大的优势在于可以减少工序,进而缩短加工制造周期,不会有材料的浪费,大大节约原材料。增材制造技术还具有以下特点:

(1)适合复杂结构的快速制造

增材制造技术与传统的模具成形和机械加工相比,能够将三维的实体零件加工变成许多个二位平面来加工,使制造的复杂度极大地降低了。从原理上来说,只要是可以在计算机上设计出结构的模型,就能够应用增材制造技术在无需模具、刀具和复杂工艺条件的情况下快速地将“设计”变成“现实”。制造实体零件的过程和零件的结构复杂度几乎没有关系,可以实现传统的加工方法无法比拟的“自由制造”。增材制造技术能够制造出复杂的结构,如复杂的内流道、曲面叶片甚至内部镂空等不规则的复杂结构,而这些结构是传统的加工方式无法制造出来的。增材制造技术还能够实现零件的结构的轻量化、复杂化和整体化制造,特别是在模具制造、航空航天和生物医疗等领域展现出广阔的应用前景。

(2)适合个性化定制

增材制造技术和传统的需要大量设备、工艺技术和工装等制造资源的传统大规模大批量生产相比,在灵活性和快速生产等方面具有极大的优势。从设计过程到制造过程,增材制造技术的工艺流程短、中间环节少,尤其适合文化创意、珠宝、人体器官等领域的小批量生产、产品定型前的验证制造和个性化定制,能够极大地降低制造的周期和加工的成本。

(3)适合于高附加值产品的制造

增材制造技术仅仅诞生了30多年,与传统的制造技术相比还非常地年轻和十分不成熟。大多数的现有的增材制造技术的加工的速率比较低,主要是单位的时间里面制造的重量或者体积比较少,零件的加工尺寸也受到限制,最大的加工尺寸大约为2m,而且材料的种类有限。由于这些不足,目前的增材制造技术主要还是用来制造常规尺寸的零件,而且是单件或者小批量的制造。在制造小尺寸零件和大尺寸零件,或者进行大规模制造等方面没有太大的优势。所以,增材制造技术可以用来制造高附加值产品,如珠宝、航空航天和生物医疗等,并且能够用来进行个性化的定制或者在大规模生产制造之前进行研发和验证。

(4)面临技术成熟度低、材料种类有限和应用范围小等局限

增材制造技术是一个由计算机控制,以三维的CAD模型为制造加工数据,集数字化制造和数字化设计于一体的先进的制造技术。但是到目前为止,与传统的铸造、锻造、焊接、模具工艺及机械加工相比,增材制造技术的技术成熟度还比较低,和大范围大规模的使用还有一定的差距。适用于增材制造技术的材料比较少,增材制造构件的精度也相对比较低。从目前的发展来看,增材制造技术不会在短时间内淘汰传统的制造技术,但是可以作为传统的加工制造技术的一个发展和补充。在应用方面,增材制造技术还面临着制造的成本高、制造的构件稳定性较差等问题,但是这些问题都会随着工程应用和研究的深入不断地得到解决。

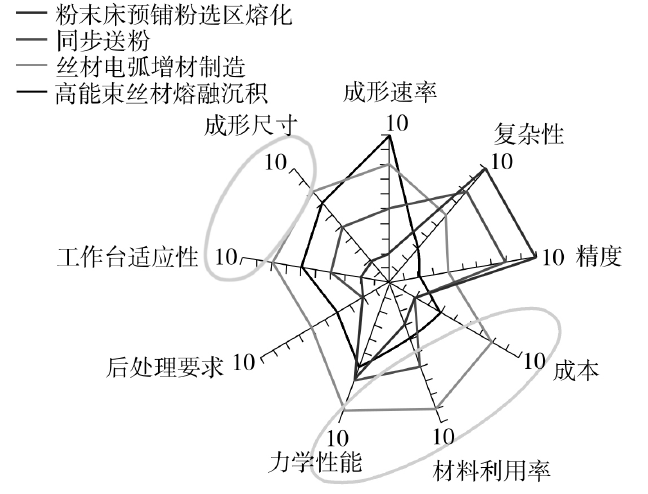

增材制造技术具有明显的数字化特征,代表了先进制造技术的发展方向。增材制造技术能够促进产品由大规模制造向个性化定制方向发展,以满足社会对产品多样性日益强烈的需求。2012年,全球与增材制造技术相关的产业年产值为17.1亿美元,仅占全球总的制造业市场的0.02%。但是随着增材制造技术不断发展和应用的不断深入,其发展的潜力以及进步的空间无法估量。增材制造技术为许多新技术和新产业的发展提供了制造手段。增材制造技术可用于飞机外形的设计定型和汽车车型的快速开发,能够有效地缩短新产品的开发周期。在国外,航空航天领域已经有超过12%的零件是使用增材制造技术制造完成的。增材制造技术特别适合航空航天领域和汽车工业的单件小批量制造。它的优点是制造的周期短,因而效率高,制造成本低。能够制造风洞模型、航空发动机空心涡轮叶片和复杂精密的构件,并且在这些方面展现出了巨大的潜力。增材制造技术的这些优势与特点符合现代制造业低碳、高效、节能的产业发展的方向,被看作是第三次工业革命的标志。根据增材制造过程中载能束的不同,可以将金属材料增材制造技术分为以下三类:

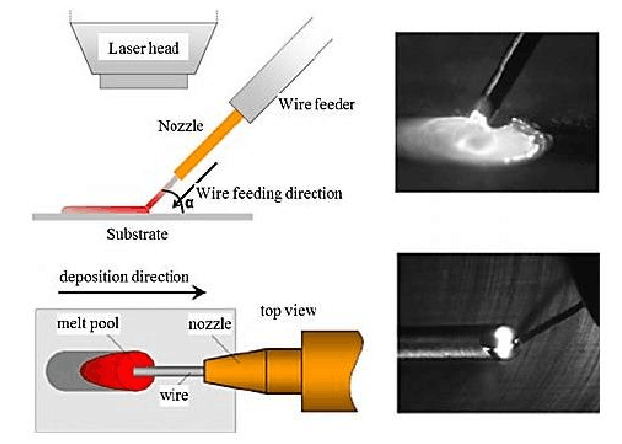

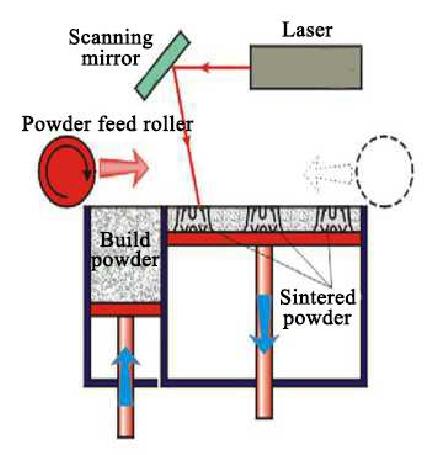

(1)激光增材制造技术

激光增材制造技术(Laser additive manufacturing, LAM)主要是通过高功率的激光把金属丝材或者金属粉末迅速地熔化然后快速地凝固,在此期间逐层地堆积从而形成预设构件的过程。根据激光增材制造技术送料方式的不同,能够将激光增材制造技术分为预铺粉床送料方式的选区激光熔化技术和同步送料方式的激光熔化沉积技术。两种激光增材制造技术的原理示意图如图1.1所示。因为激光束在激光增材制造的过程中具有比较高的能量,所以激光束能够在非常短的时间里面作用到金属材料上的非常小的区域。正是这样在材料受激光束作用的局部区域内被快速地加热与附近的冷态的材料存在“强换热”的作用,使得液态的金属的冷却速率比较高。有研究已经表明,虽然在激光增材制造多层堆积的过程中具有热累积的效应,但是在激光增材制造的过程中熔池仍然具有高达到K/s左右的冷却速度。所以激光增材制造技术制造的零件晶粒细小、组织成分均匀、力学性能优异、精度高。

激光增材制造技术(Laser additive manufacturing, LAM)主要是通过高功率的激光把金属丝材或者金属粉末迅速地熔化然后快速地凝固,在此期间逐层地堆积从而形成预设构件的过程。根据激光增材制造技术送料方式的不同,能够将激光增材制造技术分为预铺粉床送料方式的选区激光熔化技术和同步送料方式的激光熔化沉积技术。两种激光增材制造技术的原理示意图如图1.1所示。因为激光束在激光增材制造的过程中具有比较高的能量,所以激光束能够在非常短的时间里面作用到金属材料上的非常小的区域。正是这样在材料受激光束作用的局部区域内被快速地加热与附近的冷态的材料存在“强换热”的作用,使得液态的金属的冷却速率比较高。有研究已经表明,虽然在激光增材制造多层堆积的过程中具有热累积的效应,但是在激光增材制造的过程中熔池仍然具有高达到K/s左右的冷却速度。所以激光增材制造技术制造的零件晶粒细小、组织成分均匀、力学性能优异、精度高。

- 选区激光熔化 (b) 激光熔化沉积

图1.1 两种激光增材制造方式原理示意图[2]

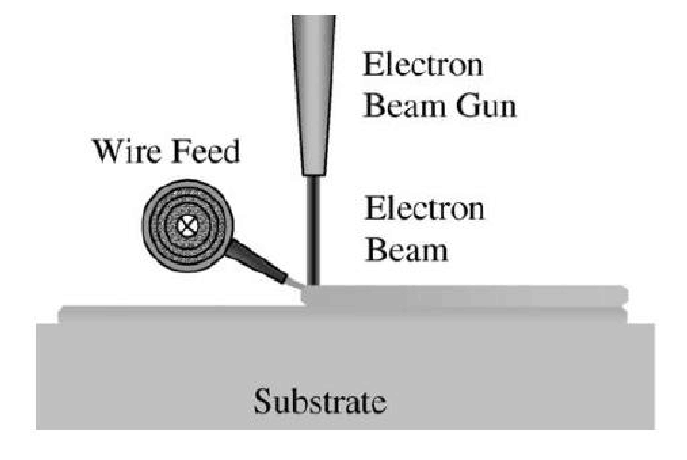

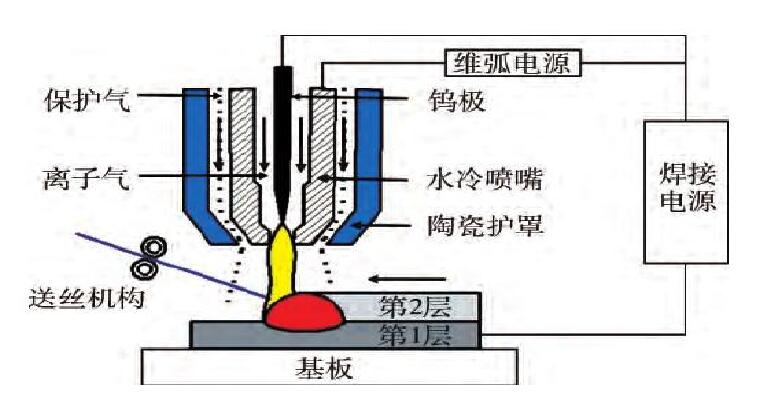

(2)电子束增材制造技术

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: