阳极氧化预处理对超声振动强化汽车CFRP铝合金接头胶接性能的影响毕业论文

2020-02-17 12:50:46

摘 要

随着汽车轻量化技术的发展,碳纤维复合材料因其优异出色的性能被广泛应用于汽车产业。碳纤维复合材料在实际应用中无法避免与铝合金等传统金属材料进行连接,胶接作为碳纤维复合材料与铝合金等传统金属材料的连接方法之一,有其独特的优势。但是目前胶接工艺不稳定,强度不高,在实际应用中经常出现胶接失效的现象。于是本文提出了将铝合金的阳极氧化处理与超声振动辅助胶接相结合的工艺,以碳纤维/铝合金的胶接为研究对象,开展了以下工作:

(1)对铝合金阳极氧化工艺进行了探索,对铝合金阳极氧化膜的表面形貌与接触角进行的观测,发现阳极氧化处理后铝合金表面生成了孔洞直径25-30nm的蜂窝状氧化膜,其接触角也大大减小,有利于界面的润湿。研究了不同的阳极氧化处理时间对碳纤维/铝合金胶接强度的影响规律,发现阳极氧化处理可以大大的提高铝合金与环氧胶的粘接强度,在处理时间为3min时,碳纤维/铝合金单搭接胶接接头强度最高。

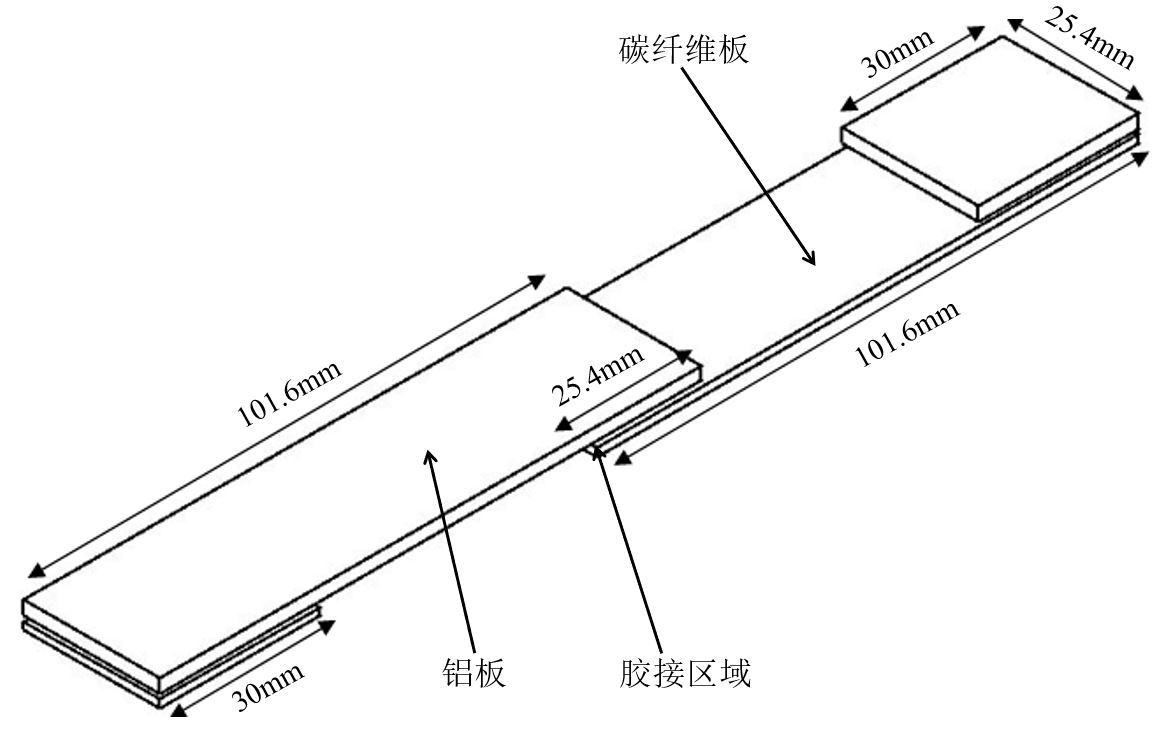

(2)基于超声振动辅助成型平台,设计了用于单搭接的夹具,搭建了超声振动强化碳纤维/铝合金胶接(单搭接)实验平台,建立了较完善的超声振动强化碳纤维/铝合金胶接工艺方法。选取阳极氧化处理3min作为铝合金板的前处理,并在此条件下探索得到了超声振动对碳纤维/铝合金胶接的影响规律,在采用正交实验优化的情况下得到了超声振动强化碳纤维/铝合金最优胶接工艺,其工艺参数为:振动频率15kHz,振动时间16s,振动位置10mm,振动幅值32 。这种情况下,碳纤维/铝合金的胶接强度可以达到18.66MPa,相比于仅进行阳极氧化处理的样件提高了54.98%。

。这种情况下,碳纤维/铝合金的胶接强度可以达到18.66MPa,相比于仅进行阳极氧化处理的样件提高了54.98%。

(3)研究了超声振动强化碳纤维/铝合金胶接的机理,分别从宏观与微观角度进行了分析。宏观上,从断面形貌中可以看出,引入超声振动后,在剪切力的作用下,碳纤维/铝合金胶接接头的破坏形式主要为被胶接物破坏与混合破坏。微观上,通过SEM分析出超声振动可以使胶层的分布更加均匀,对界面的润湿更加理想。而EDS结果显示粘接剂对铝合金表面的阳极氧化膜产生了渗透,这些共同导致了胶接强度的增加。

关键词:汽车轻量化;阳极氧化;胶接工艺;超声振动

Abstract

With the development of automotive lightweight technology, carbon fiber reinforced plastic (CFRP) are widely used in the automotive industry due to their excellent performance. Carbon fiber reinforced plastic can not avoid the connection with traditional metal materials such as aluminum alloy in practical applications. Bonding is one of the connection methods of carbon fiber composite materials and traditional metal materials such as aluminum alloy, and has its unique advantages. However, the current bonding process is unstable and the strength is not high, and the phenomenon of glue failure often occurs in practical applications. Therefore, this paper proposes a process of combining the anodizing treatment of aluminum alloy with ultrasonic vibration assisted bonding. Taking the bonding of carbon fiber/aluminum alloy as the research object, the following work is carried out:

(1) The anodizing process of aluminum alloy was explored. The surface morphology and contact angle of the anodized film of aluminum alloy were observed. It was found that a honeycomb oxide film with a hole diameter of 25-30nm was formed on the surface of the aluminum alloy after anodizing treatment. The contact angle is also greatly reduced, which is beneficial to the wetting of the interface. The effect of different anodizing treatment time on the bonding strength of carbon fiber/aluminum alloy was studied. It was found that the anodizing treatment can greatly improve the bonding strength between aluminum alloy and epoxy rubber. When the treatment time is 3 min, carbon fiber/aluminum alloy single lap joints have the highest strength.

(2) Based on the ultrasonic vibration assisted forming platform, the fixture for single lap joint was designed, and the ultrasonic vibration reinforced carbon fiber/aluminum alloy glued (single lap) experimental platform was built, and the perfect ultrasonic vibration reinforced carbon fiber/aluminum was established. Alloy bonding process. The anodizing treatment was carried out for 3 min as the pretreatment of the aluminum alloy plate, and under this condition, the influence of ultrasonic vibration on the carbon fiber/aluminum alloy bonding was investigated. The ultrasonic vibration enhanced carbon fiber/aluminum alloy optimal bonding process was obtained under the condition of orthogonal experiment optimization. The optimal bonding process of aluminum alloy is as follows: vibration frequency 15 kHz, vibration time 16 s, vibration position 10 mm, vibration amplitude 32 . In this case, the bonding strength of the carbon fiber/aluminum alloy can reach 18.66 MPa, which is 54.98% higher than that of the sample which is only anodized.

. In this case, the bonding strength of the carbon fiber/aluminum alloy can reach 18.66 MPa, which is 54.98% higher than that of the sample which is only anodized.

(3) The mechanism of ultrasonic vibration-enhanced carbon fiber/aluminum alloy bonding was studied, and the analysis was carried out from the perspective of micro and micro. Macroscopically, it can be seen from the cross-sectional morphology that after the introduction of ultrasonic vibration, under the action of shearing force, the failure mode of the carbon fiber/aluminum alloy bonded joint is mainly caused by the destruction and mixing damage of the cement. Microscopically, the SEM analysis shows that the ultrasonic vibration can make the distribution of the rubber layer more uniform and the wetting of the interface is more ideal. The EDS results show that the adhesive has penetrated the anodized film on the surface of the aluminum alloy, which together lead to an increase in the bonding strength.

Key Words:automotive lightweight; anodizing; adhesive bonding; ultrasonic vibration

目 录

摘 要 I

Abstract II

目 录 IV

第1章 绪论 1

1.1 研究背景与意义 1

1.2 国内外研究现状 2

1.2.1 胶接研究现状 2

1.2.2 阳极氧化工艺研究现状 6

1.2.3 超声振动辅助成型研究现状 8

1.3 研究内容与研究方法 8

第2章 实验材料、工艺及测试方法 10

2.1 实验设备 10

2.1.1 超声振动强化碳纤维/铝合金胶接实验平台 10

2.1.2 铝合金阳极氧化设备 12

2.2 实验材料及测试方法 14

2.2.1 实验材料 14

2.2.2 实验测试 15

2.2.3 超声振动辅助胶接夹具 16

2.3 本章小结 17

第3章 铝合金阳极氧化工艺的调控 18

3.1 铝合金阳极氧化工艺简介 18

3.1.1 铝合金阳极氧化工艺的原理 18

3.1.2 铝合金阳极氧化膜的结构 18

3.2 铝合金阳极氧化膜的制备 19

3.2.1 试样制备 19

3.2.2 氧化膜的形貌与接触角 19

3.3 阳极氧化处理对碳纤维/铝合金胶接强度的影响 25

3.3.1 剪切试验 25

3.3.2 胶接接头的破坏形式 26

3.4 本章小结 30

第4章 超声振动强化碳纤维/铝合金胶接工艺优化 31

4.1 超声振动各因素间的相互关系 31

4.2 正交试验与Minitab 32

4.2.1 正交试验 32

4.2.2 Minitab软件 33

4.3 正交试验优化胶接工艺 34

4.4.1 超声振动强化碳纤维/铝合金胶接工艺 34

4.3.2 正交试验设计 35

4.3.3 正交试验验证 37

4.4 超声振动强化碳纤维/铝合金胶接机理研究 38

4.4.1 胶接理论 38

4.4.2 宏观分析 40

4.4.3 微观分析 43

4.5 本章小结 46

第5章 结论 47

5.1 全文总结 47

5.2 研究展望 48

参考文献 49

致 谢 52

第1章 绪论

1.1 研究背景与意义

汽车自1886年诞生以来已经有一百多年的历史了,在这一百多年中汽车产业经过了迅速的发展。现在汽车产业已经成为我国的支柱产业之一。根据公安部交通管理局官方微博和公安部网站发布的统计数据,2018年全国新注册登记机动车3172万辆,机动车保有量已达3.27亿辆,其中汽车2.4亿辆,小型载客汽车首次突破2亿辆;机动车驾驶人达4.09亿人,其中汽车驾驶人3.69亿人。面对日益增多的汽车,能源危机也由此诞生,采取新能源战略和轻量化技术才能更好的面对日益加剧的能源危机。有研究表明,如果汽车的整车质量降低10%,则燃油效率会提高6% 8%;如果汽车的整车质量降低100kg,则百公里油耗可降低0.3

8%;如果汽车的整车质量降低100kg,则百公里油耗可降低0.3 0.6L[1]。因此,汽车的轻量化已成为汽车产业发展的三大趋势之一[2]。所谓的汽车轻量化就是指在保证汽车基本使用性能的前提下,尽可能的降低汽车的整车质量,从而提高汽车的动力性能及燃油经济性,并由此减少对环境的污染[3]。汽车的轻量化技术路线有三条:汽车结构优化设计、使用新型材料以及采用先进的制造工艺和技术。

0.6L[1]。因此,汽车的轻量化已成为汽车产业发展的三大趋势之一[2]。所谓的汽车轻量化就是指在保证汽车基本使用性能的前提下,尽可能的降低汽车的整车质量,从而提高汽车的动力性能及燃油经济性,并由此减少对环境的污染[3]。汽车的轻量化技术路线有三条:汽车结构优化设计、使用新型材料以及采用先进的制造工艺和技术。

碳纤维复合材料(CFRP)是由有机纤维经过一系列热处理转化而成,含碳量高于90%的无机高性能纤维,是一种力学性能优异的新材料,具有碳材料的固有本性特征,又兼备纺织纤维的柔软可加工性,是新一代增强纤维。碳纤维复合材料因其具有高强度(是钢铁的5倍)、出色的耐热性(可以耐受2000℃以上的高温)、出色的抗热冲击性、低热膨胀系数(变形量小)、热容量小(节能)、比重小(钢的1/5)、优秀的抗腐蚀与辐射性能等一系列的优点[4, 5],而最早被应用于航空航天领域[6]。随着技术的不断发展成熟以及成本的不断降低,碳纤维在汽车的设计和制造中得到越来越多的应用。碳纤维车身、碳纤维零件的应用,大幅度降低了汽车的重量,提升了汽车动力、操控、燃油经济性等,达到了实用、经济、环保等效果。碳纤维材料目前已经成为实现汽车深度轻量化的首选材料。

尽管碳纤维复合材料有如此多的优点,但是在实际应用中无法避免与铝合金等传统金属材料进行连接,连接强度往往不是很高,那么如何提高CFRP与金属材料的连接强度成为现在研究的重点。目前常用的连接方法有:机械连接、胶接、焊接等[7]。机械连接需在复合材料表面打孔,会对材料的结构产生破坏,产生应力集中等问题。胶接作为碳纤维复合材料与铝合金等传统金属材料的连接方法之一,有其独特的优势。胶接借助热固性聚合物胶接剂将零件连接为不可拆卸的整体,相对于机械连接,胶接无需机械紧固件(如螺钉、铆钉等),避免因打联接孔而破坏纤维连续性,从而充分利用材料的全部强度,也较好地规避了复合材料各向异性严重、韧性差、缺口敏感度高等问题[8]。此外,胶接具有受力面大、承载力强、应力分布均匀、结构重量轻、耐电化学腐蚀以及方便异种材料连接等优点,因此,胶接成为CFRP轻量化连接的重要发展方向,近年来成为其连接成形的研究热点[9-11]。

在碳纤维复合材料结构件与其他材料的胶接过程中,由于胶接剂具有一定的流动性,胶接剂会填充到胶接区域,形成比较均匀的胶层;同时胶接剂会在毛细作用下会渗入到被胶接物表面的微细结构中去,使界面分子紧密接触,形成牢固可靠的连接。胶接过程的主要的动力来源是毛细作用,一般无法施加有效的外力来对胶接过程进行主动控制和强化,所以胶接部位往往存在强度不够并且稳定性差等问题。一方面,由于胶接过程中胶接的缝隙不是密闭的型腔,无法施加外部的成型力来控制粘接剂的流动与填充,导致固化后胶接样件的胶层分布不够均匀,胶层中容易出现裂纹、气泡等缺胶部位从而导致胶接质量的减弱;另一方面,胶接剂在被胶接物表面还没有来得及完全润湿并结合,胶接剂就可能已经发生交联固化,这样导致无法形成较为良好的胶壁界面结合。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: