汽车覆盖件500K型冲压机液压系统设计毕业论文

2020-02-17 11:11:52

摘 要

液压冲压机在工业生产中的重要性与日俱增,其使用效果会直接影响到冲压件的运行质量与可靠性[1]。汽车行业、航天工程等的飞速发展,推动着市场对于使用设备即冲压机的要求也愈发迫切,特别是对其大吨位、高效率、高精度等方面的设计[2]。

本文主要针对于大吨位的冲压机的柱塞缸和快速缸液压系统进行研究,其对于以后如何设计冲压机的液压系统和提升冲压机的性能具有一定的指导意义。

本文主要研究了以下几项内容并得到了如下结论:

(1)根据液压冲压机的工作性能要求,进行500T冲压机的柱塞缸和快速缸液压系统计算与设计,包括负载分析、柱塞缸和快速缸的尺寸结构设计、液压系统原理图的设计、关键元器件选型及系统性能验算。

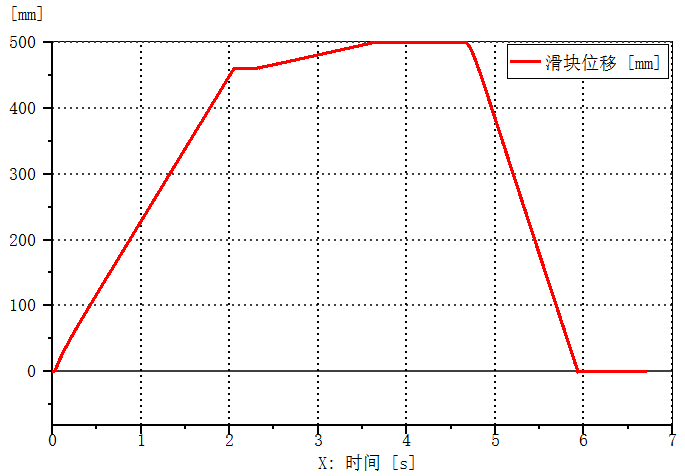

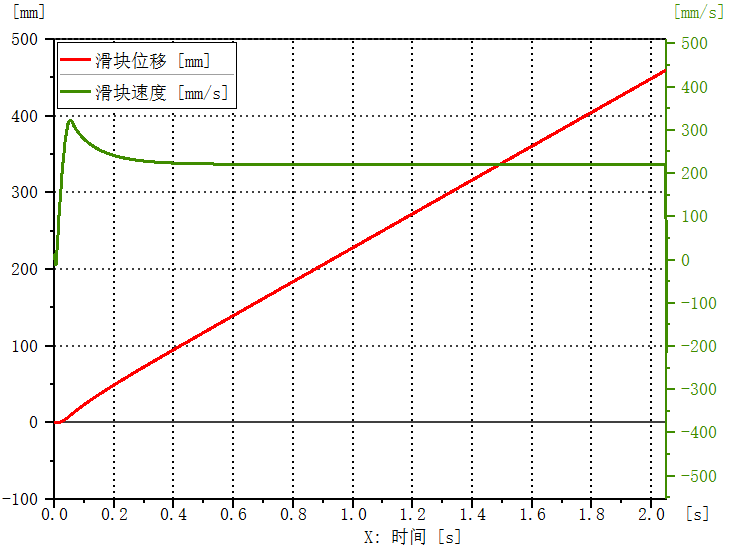

(2)完成了柱塞缸和快速缸液压系统的建模和仿真测试,分析了在快下、增压工进、保压、卸压和返程五种不同工况下系统的工作性能。

(3)根据系统的动态响应,通过AMESim利用控制变量法观察了负载的变化对系统的动态影响。研究表明:负载的添加使得滑块位移相对于空载时延迟增加;空载状况下,工进阶段的加速度和速度幅值相对于有载时都更大,产生的速度波动和系统冲击也更大。

仿真验算表明,本文所设计的液压系统具有压力高、响应快、生产效率高、增压效果明显、自动化程度较高等优点,满足了大吨位汽车覆盖件的冲压需求[3]。

关键词:冲压机;液压系统设计;仿真分析

Abstract

With time going by, The importance of hydraulic press in industrial production is increasing constantly, and the performance of its applications will directly affect the operation quality and reliability of machinery. With the rapid development of automobile industry and aerospace engineering, and on the other hand, the requirement of equipments such as stamping machine is becoming more and more stringent in the market, especially in the design of large tonnage, high efficiency and high precision. This paper mainly focuses on the hydraulic system of plunger cylinder and fast cylinder of large tonnage stamping machine, which has a certain guiding significance for how to design the hydraulic system of stamping machine and improve the performance of stamping machine in the future.

This paper mainly studies the following contents and draws the following conclusions:

(1) According to the working performance requirements of hydraulic press, the hydraulic system of plunger cylinder and fast cylinder of 500T press is calculated and designed, including load analysis, size structure design of hydraulic cylinder, design of hydraulic system schematic diagram, selection of key components and system performance checking.

(2) Modeling and simulation tests of plunger cylinder and fast cylinder hydraulic system have been completed, and the performance of the system under five different working conditions of fast, work, pressure, pressure relief and return has been analyzed.

(3) According to the dynamic response of the system, using the control variable method to observe the dynamic impact of load changes on the system through AMESim. The results show that the delay of slider displacement increases with the increase of load. Under no-load condition, the acceleration and velocity amplitude in advance stages are larger than those under load, and the velocity fluctuation and system impact are also larger.

Key words: stamping press; hydraulic system design; simulation analysis

目录

摘 要 I

Abstract II

目录 III

第1章 绪论 2

1.1 引言 2

1.2国内外发展现状 2

1.3液压系统的发展趋势 2

1.4液压系统存在的问题 3

1.5主要内容及拟采用的技术方案及措施 3

第2章 液压冲压机液压系统设计 5

2.1液压冲压机的介绍 5

2.2确定液压系统主要参数 5

2.2.1冲压机液压系统的技术参数 5

2.2.2液压系统的负载分析 6

2.2.3初选系统工作压力 7

2.2.4柱塞缸的尺寸计算 7

2.2.4.1柱塞缸基本尺寸 7

2.2.4.2缸筒材料与壁厚选择 8

2.2.4.3缸体外径 8

2.2.4.4缸底厚度 8

2.2.4.5缸头厚度 9

2.2.4.6导向套尺寸 9

2.2.4.7缸筒长度 9

2.2.4.8柱塞缸结构设计 10

2.2.5快速缸的尺寸计算 10

2.2.5.1快速缸基本尺寸 10

2.2.5.2缸体外径 10

2.2.5.3缸筒材料与壁厚选择 11

2.2.5.4缸底厚度 11

2.2.5.5液压缸长度的确定 11

2.2.5.6液压缸效率 12

2.2.5.7快速缸结构设计 12

2.2.6液压系统工况图 13

2.2.6.1压力循环图(p-t) 13

2.2.6.2流量循环图(qv-t) 13

2.2.6.2功率循环图(P-t) 14

2.3绘制液压系统图 15

2.4关键元器件的选型 17

2.4.1液压泵流量计算和选型 17

2.4.1.1确定液压泵最大工作压力 17

17

2.4.1.2确定液压泵的流量 17

17

2.4.1.3确定液压泵的型号 17

2.4.2电动机功率的确定 18

2.4.3液压管道尺寸确定 18

2.4.4液压油的选择 19

2.4.5油箱容量确定 19

2.5液压系统性能验算 20

2.5.1液压系统压力损失 20

2.5.1.1沿程压力损失 21

2.5.1.2局部压力损失 21

2.5.2液压系统发热温升计算 22

2.5.2.1计算发热功率 22

2.5.2.2计算散热功率 23

第3章 基于AMESim软件下液压系统建模 24

3.1 AMESim软件概述 24

3.1.1AMESim软件的HCD库 24

3.1.2AMESim建模仿真过程 24

3.2系统的液压仿真模型的搭建 24

3.3仿真结果分析 28

3.3.1快下阶段 29

3.3.2工进阶段 30

3.3.3保压、卸压阶段 30

3.3.4回程阶段 31

3.4负载对系统性能的影响 32

3.5本章小结 34

第4章 结论与展望 35

4.1结论 35

4.2展望 35

参考文献 36

致谢 37

第1章 绪论

1.1 引言

中国作为一个高速发展的发展中国家,整体工业发展水平的提升很大一部分依赖于汽车工业的发展。汽车覆盖件的生产加工就是其中的重要一例。由于冲压技术具备着效率高、能量省、品质好、成本低等优点,是目前为止被普遍使用的薄板金属压力加工办法之一,因而发达国家逐渐更多的采用冲压技术在各类生产部门中进行加工[4]。

冲压机是用于对钣金零件进行加工的设备。冲压设备依据其使用的驱动方式不同可分为机械式与液压式两种。机械式冲压机,如曲柄压力机以旋转运动转变为往复运动来驱动滑块机构。液压式冲压机,采用液压传动系统来驱动滑块机构。由于汽车覆盖件不同于一般冲压零件的特点体现在工艺设计、设备选择、模具加工、质量控制等方方面面,且液压式冲压机相比于传统机械式结构较简单、运动更平稳、行程可控,因此决定了液压冲压机在汽车覆盖件生产企业的广泛应用[5]。

综上,开展针对汽车覆盖件的液压冲压机设计非常必要。

1.2国内外发展现状

目前国外较为著名的液压冲压机生产厂商主要有美国的Widemann、Srrippit,德国的Trumpf、Behrens、Harm,日本的Amada,英国的Rhodes和瑞士的Pull-max等公司。国外的冲压机普遍采用的是液压式传动系统,自动化程度很高。

国内以天锻压力机为代表的众多生产商争相与各大高校进行合作,近些年来在冲压液压机的设计制造方面联合研制出了许多优秀的成果,但与国外的最新研究相比较还是具备着一定的不足之处,所以我国的液压冲压机还应尽快地向高速、高精、高稳定性方向发展。

液压冲压机是一种包含了机械电力液压控制技术等众多技术交叉的加工设备,是我国迈入技术型、科技型强国的基础保证,也是保证我国国泰民安的必备装备之一。

随着市场对于汽车覆盖件的各项性能要求的不断提升,使得液压冲压机也相应的面对着更严格的把控。由于大吨位、高效率、高精度的液压冲压机设计已经成为当今液压制造装备业中的关键,而且液压系统是冲压机最重要的的动力支持系统和组成结构,其使用效果会直接影响到冲压件的表面质量与可靠性。因此,保证大吨位液压冲压机生产质量的核心即液压系统的结构、性能设计。

1.3液压系统的发展趋势

在液压系统的油路结构设计方向上,国内外研究都有志一同的趋向于液压元件集成化和标准化、液压系统封闭式设计。过去的三十多年里依次出现了板式集成、块式集成以及插装阀集成等多种形式。它们的共同特点是:结构简单,空间利用率高;易于短期设计和安装、系统振动和漏油明显减少;管道短,能量损失小;方便改换元件,广泛适用于不同的工作环境。因此,插装阀、叠加阀和复合化元件在冲压机等设备的液压系统中得到了广泛的使用,其中尤以插装阀集成系统发展最为迅速。

国外如瑞士Feintool、日本森铁工株式会社等液压公司早已普遍应用封闭式的循环油路设计。封闭式的循环油路设计不仅能够有效地防止液压油泄漏和污染,还可以阻止外界灰尘、气体等不良影响因素侵入油液系统,从而提高液压系统的性能,增加冲压机等生产机械的使用寿命。但由于加工工艺等方面的限制,国内采用封闭式循环油路设计的系统还不多见。

1.4液压系统存在的问题

虽然与机械式冲压机相比,液压式冲压机的优势十分明显,且发展速度很快,但液压系统在工作过程中仍然有着一些问题亟待解决:一,机械或液压系统中存在的各种周期性强制力,会产生噪声和周期性冲击[6]。二,在设备使用过程中,快进阶段转工进阶段时,没有有效的缓冲,液压冲击产生的卡顿明显。随着冲压频次的提升此问题越严重。该问题会严重影响到机床的运行效率,对冲压件质量造成严重影响[7]。三,运行速度提升会导致机床滑块重复定位精度变差,虽然采用伺服控制泵以及单独PID模块运算,理想精度能得到一定的控制,然而该过程并不稳定。该问题影响着冲压件的成形质量特别是形状精度,从而造成批量零件生产的尺寸稳定性变差。四,冲击与振动、配合件与动密封件的磨损严重等可能导致油液泄漏,影响整体系统运行的安全性。因此,解决液压系统中存在的问题并改善目前的液压系统,将是未来重要的研究方向。

1.5主要内容及拟采用的技术方案及措施

基于对上面的分析,本文研究的主要内容为:

(1)根据液压系统的主要技术要求完成基本参数的设计计算,其中包括关键元器件的选型计算,关键子回路的设计以及整个系统原理图的设计。

(2)建立整体液压系统的模型,通过AMESim软件研究元件的动态性能并根据系统的流量、压力、运动情况等,建立系统的动态数学方程。

(3)在AMESim平台上对不同工况下的液压系统进行仿真测试,得到仿真曲线。进而对仿真结果进行验证,研究系统在工作过程中的运动特性和主要参数对于系统性能的影响。

本文拟采用的技术方案及措施技术路线为:

(1)液压系统的设计计算。根据500T液压冲压机的工作要求,完成系统负载分析、初选工作压力、液压缸设计等。然后分块设计各液压回路,通过经验和理论计算,确定主要关键元器件的选型,最后整合各支路原理图。

(2)液压系统的建模与仿真。根据液压原理图,整合归纳整体液压系统的仿真模型框图。通过AMESim仿真软件,对整个液压系统的模型进行仿真和验证。

(3)液压系统的优化。对液压系统模型进行仿真试验,根据系统的动态响应,利用控制变量法来观察主要参数对系统的动态影响。

第2章 液压冲压机液压系统设计

2.1液压冲压机的介绍

本文以500K型液压冲压机作为设计对象,其工作原理如下:

500K型液压冲压机的最大液压冲裁力为5000kN,主要由板式整体机身、滑块、柱塞缸、快速缸、顶出缸、液压比例伺服系统、数控系统和电气系统等部件构成[8]。在快下、冲压和回程三种不同的工况下,始终能保持滑块的位置与速度合适,并能在行程终点处实现一定精度的重复定位。

冲压机运动过程为:快速下降阶段,在液压伺服机构的操纵下,柱塞缸和快速缸带动滑块快下,从上死点运动到滑块即将转变为冲压速度的控制点。随后,柱塞缸开始单独进行冲压过程,其带动滑块和快速缸以工进速度克服一定的负载向下运动。当滑块运动到设置的行程终点时,上下模具之间的板材就被冲压完成。当系统发出返程信号后,快速缸重新开始工作,带动滑块和停止工作的柱塞缸返回至上死点[9]。最后,顶出缸动作,将板料与零件退出,冲压机即完成一次工作循环。

在实际的机械结构中,快速缸和柱塞缸是通过滑块刚性连接在一起的。因此主缸和快速缸运动特性相同。在整个冲裁过程中,液压缸的行程占据着主要部分,其运动时间占据了一个周期的大部分时间,因此如何通过设计和控制使得液压缸符合技术要求成为冲压机液压系统设计的关键。

2.2确定液压系统主要参数

2.2.1冲压机液压系统的技术参数

冲压机液压系统的主要设计参数如表2-1所示:

表2-1冲压机液压系统的主要设计参数

设计参数 | 参数取值 |

公称力 | 5000kN |

回程力 | 580kN |

运动部件质量M总 | 5500kg |

滑块的总行程l | 700mm |

快下速度v1 | 210mm/s |

快下阶段行程l1 | 460mm |

工进速度v2 | 25.5mm/s |

工进阶段行程l2 | 40mm |

回程速度v3 | 180mm/s |

回程阶段行程l3 | 500mm |

油液温度 | 40-50。C |

2.2.2液压系统的负载分析

在液压缸的快速下降阶段产生的惯性负载由下式计算:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

![DEL16UL4]N{W{G]0[`VT98W](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw6153_2020217111150636.png)

![ZQ_`EP4VL@1KE%1PU)K]4TM](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw6153_2020217111150656.png)

![1D1X5PW~]HO0C44J](47V6N](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw6153_2020217111150926.png)

![VB)JF0]~@J]7PY1~[WA`O9I](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw6153_2020217111150974.png)