场地自动驾驶车辆制动系统设计毕业论文

2020-02-17 10:59:20

摘 要

随着国内工业和物流运输行业的快速发展,人工成本越来越高,因此场地自动驾驶车辆需求量也越来越大,其制动系统的安全性和稳定性也成为了研究的关键之一。

本文主要根据场地自动驾驶车辆制动系统的使用工况和要求,通过MATLAB、CAD、CATIA等软件对其制动系统进行选型、设计、优化,最终设计出一套完整的符合各项标准的制动系统。

制动系统设计首先应根据所选用车型的主要参数,通过分析选型确定制动系统设计方案,在确定制动系统初步参数后,本文对本车同步附着系数、制动力分配系数、制动强度等参数进行了matlab仿真,然后按照国标要求计算确定了前、后制动器、制动气室、气压制动操纵机构等主要零件结构和尺寸,并针对本车型对制动间隙调整机构进行了部分调整,以适应本车的制动强度,最后利用CATIA建立制动系统三维模型,并在其中检查了各部分干涉情况,通过AUTOCAD绘制出了制动器装配图、制动管路布置图、制动操纵机构装配图等。并最终对设计出的制动系统关键零件强度进行校核并评价其各项指标。设计过程中也综合考虑了加工工艺及成本,最终设计结果表明本文设计出的制动系统是满足使用需求的。

关键词:场地自动驾驶车辆;制动系统;鼓式制动器。

Abstract

Along with the development of the domestic transport industry, there is a growing demand for autonomous vehicles in venues, At the same time, The safety of automobile braking system is becoming more and more important.

This design is mainly based on the working conditions and requirements of the braking system of the self-driving vehicle on the site. The brake system was selected, designed and optimized by MATLAB, CAD and CATIA.The brake system is designed in accordance with national and industrial standards.

First,the design of braking system should be selected according to the main parameters in the model. After determining the initial parameters of the braking system, we have done the simulation with MATLAB of the vehicle synchronous adhesion coefficient, braking force distribution coefficient braking strength and other parameters. According to the requirements of national standards, the structure and size of the main parts such as front brake, rear brake, brake air chamber and pneumatic brake control mechanism are determined. According to this model, the brake clearance adjustment mechanism is partially adjusted. Finally, CATIA is used to build a three-dimensional model of the braking system, in which the interference of each part is checked. I have draw out the brake assembly diagram, brake pipeline layout diagram, brake control mechanism assembly diagram with AUTOCAD. Finally, the strength of the key parts of the braking system is checked and evaluated. In the design process, the processing technology and cost are also considered comprehensively. The final design results show that the braking system designed in this paper can meet the application requirements.

.Key Words:Site autonomous vehicles; Braking system; Drum brakes.

目录

第1章 绪论 1

1.1 目的及意义 1

1.2 国内外发展现状 1

1.3 制动系统设计目标 2

1.4 车辆制动系统组成及特征 3

第2章 制动系统技术方案 4

2.1 自动制动系统的实现 4

2.1.1 自动制动系统方案选择 4

2.1.2 电机选型及参数计算 4

2.2 车辆参数选择 5

2.3 制动管路布置方式 6

2.4 车辆制动器选型 7

2.5 制动系统传感器选型 8

第3章 制动系统设计 9

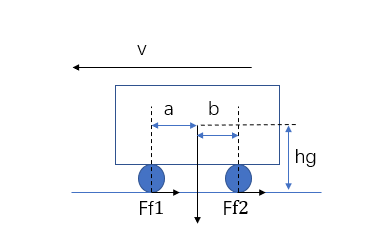

3.1 制动系参数确定 9

3.1.1 同步附着系数的选取 9

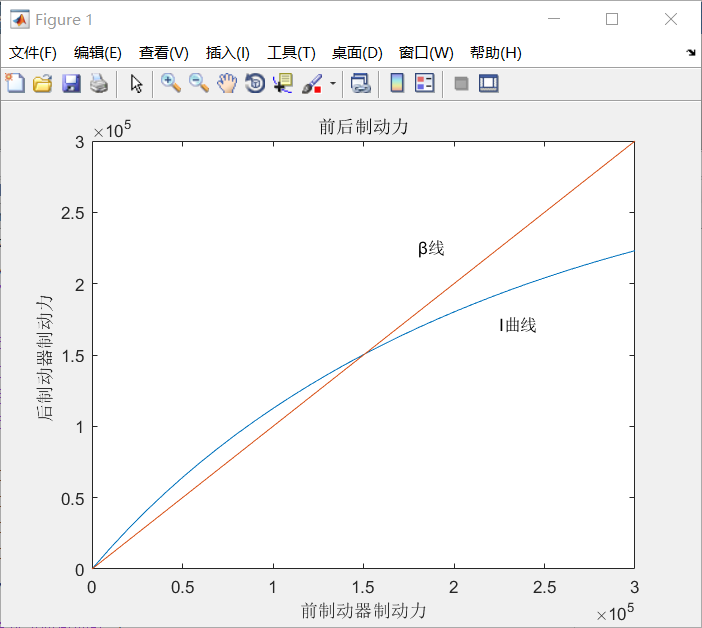

3.1.2 制动力分配系数的确定 10

3.1.3 同步附着系数与制动力分配系数曲线仿真 10

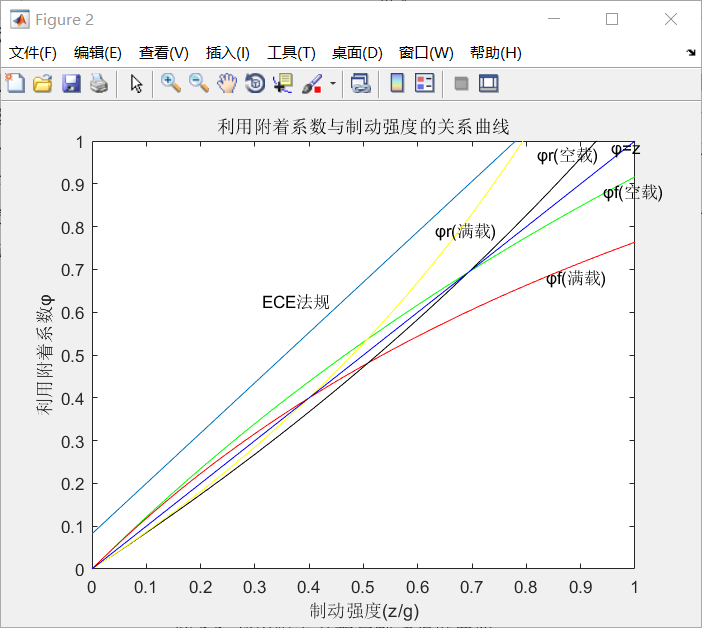

3.1.4 利用附着系数与制动强度的关系曲线仿真 11

3.1.5 制动效率曲线仿真 12

3.1.6 制动器需提供的制动力矩 12

3.2 鼓式制动器结构设计 13

3.2.1 制动鼓内径及摩擦衬片宽度选择 13

3.2.2 摩擦衬片包角及起始角 14

3.2.3 前后摩擦衬片的面积 14

3.2.4 制动蹄支撑点位置坐标a和c 14

3.2.5 制动器中心到张开力P作用线的距离e 15

3.3 鼓式制动器结构的计算 15

3.3.1 制动效能因素计算 15

3.3.2 检查制动蹄有无自锁 16

3.4 鼓式制动器校核 16

3.4.1 摩擦衬片磨损特性的计算 16

3.4.2 制动器的热容量和温升的核算 17

3.5 制动鼓主要零部件设计 18

3.5.1 制动鼓 18

3.5.2 制动蹄与制动衬片 19

3.5.3 制动底板 20

3.5.4 非平衡式凸轮式张开机构 20

3.5.5 支承 20

第4章 气压制动驱动机构的设计计算 21

4.1 制动气室计算 21

4.2 驻车制动系统设计 22

4.3 制动系统关键零部件强度校核 24

4.3.1 凸轮轴花键强度校核 24

4.3.2 凸轮轴强度校核 24

4.3.3 制动衬片铆钉强度校核 25

4.4 间隙调整机构改良设计及强度校核 25

4.4.1 传统调节结构原理 25

4.4.2 蜗轮蜗杆设计及校核 26

4.4.3 改进方案 26

4.4.4 调节方式设计 28

第5章 总结 30

参考文献 32

致谢 33

附录A MATLAB程序及运行结果 34

绪论

目的及意义

近年来,在“中国制造2025”大背景下,自动驾驶技术进入了一个快速发展期。与此同时,随着国内制造业的兴盛,国内的自动化码头、生产车间和柔性装配线也得到了长足的发展[1]。如何实现仓库与生产车间之间,各工位之间,各运输段之间的精确自动化运输,一直是人们在研究的热门问题,而本文所要研究的场地自动驾驶车辆便是自动运输中不可或缺的一环。

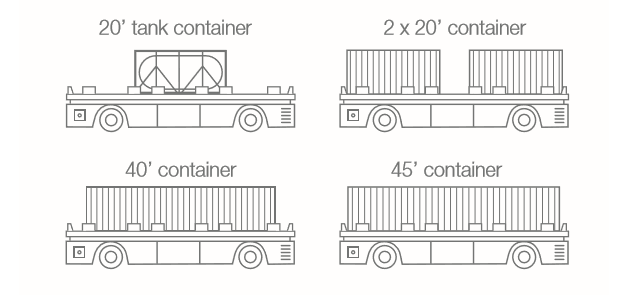

目前,国内应用较多的场地自动驾驶车辆主要可以分为以下三类[2]:1)生产车间用自动驾驶车辆,如图1.1所示;2)旅游景点使用的场地自动驾驶观光车,如图1.2所示;3)码头用场地自动引导车(AGV),如图1.3所示。

|

|

|

图1.1 生产车间搬运AGV | 图1.2 无人驾驶观光车 | 图1.3 码头AGV |

在上述三类场地自动驾驶车辆中,目前技术最为成熟的便是码头自动引导车(AGV)。基于码头货物吞吐量大的特点,AGV车队通常规模庞大,并且与岸边集装箱起重机、集装箱堆场作业等设备制动交互频繁。为保证AGV能安全、高精度工作,且为了避免人、设备和货物之间碰撞,其制动系统的稳定性和安全性便是重中之重。码头AGV的稳定、高精度的制动系统对于码头货物运载过程中的行驶安全、驻车安全和运输经济效益有十分重要的作用。并且由于码头AGV采用了自动导航技术,且通常会运载较多货物,所以其在行驶过程中遇到障碍的急停以及到达指定地点时的停车定位精度,都是保证其工作安全性的关键因素。本次设计便是针对目前市面上较为常见的一种码头AGV进行制动系统设计。

国内外发展现状

随着经济全球化到到来,世界集装箱码头货物吞吐量激增,为了提高码头运输作业的效率并降低人工成本,自动化码头应运而生。20世纪90年代初,世界上第一个自动化码头诞生于荷兰鹿特丹,由于取得了较好的效果,英、美、德以及新加坡等国相继开始投建自动化码头,国内首个自动化码头-上海港外高桥集装箱码头诞生于2005年,码头内的水平运输主要采用拖挂车来完成[3]。

AGV技术诞生于上世纪80年代,因其具有无人驾驶、定位精确等智能化特点,得到了广泛的应用[3]。目前,替代码头集装箱拖车的AGV技术已经成熟,码头AGV设备已经成为自动化集装箱码头的标准配置。

为了提高码头AGV的运输精度和避障能力,其制动系统和控制逻辑也随着传统无人驾驶汽车的发展不断优化[5]。目前商用车上常用的有鼓式制动器和盘式制动器 [6]。

在通常情况下,盘式制动器质量小,制动时的热稳定性和水稳定性相较鼓式制动器都比较好。因此盘式制动器多使用于中小型汽车。鼓式制动器由于其具有制动力大,造价成本较低等优势,更多被应用于重型车辆。

近些年来,制动器在材料和结构形式方面都有了一定程度的进展。在国内,由刘峻瑜等人提出了“基于热管散热的鼓式制动器及具有该制动器的交通工具”的发明专利[7],通过改善鼓式制动器的散热情况,从而提高了制动器的制动性能;陈振丰提出的“具有间隙自动调整装置的定钳盘式制动器”[8]发明专利,实现了制动块与制动盘之间间隙的自动调整;由李鸿飞等人提出的“一种领从蹄式制动器”[9]发明专利中,针对鼓式制动器结构特点进行了优化设计,在驻车制动时,能够实现蹄片均能与制动鼓运动趋势相同,实现双相两制动蹄都是领蹄的效果,从而实现更好的驻车效能。

在全球范围内, 由Naseri F等人提出的“一种适用于带有无刷直流电动机的电动汽车、混合动力汽车和插电式混合动力汽车的基于电池/超级电容器的高效再生制动系统”[10],使用电池以及超级电容器,通过特殊的电路设计,对制动系统的能量进行了回收,实现了再生制动;由V. Milanés等人提出的“自动车辆电液制动系统”[11],将传统的液压制动与电控技术相结合,提升了制动效能,并且能够很大程度上降低制动的反应时间;由Carlos F, Pierre M,Raoul D C等人开发了一种“一种基于预测的车辆跟随/紧急制动系统”[12]将制动系统与车况联系起来,推进了无人驾驶的发展。无人驾驶的在未来的发展上,电控制动系统将会在小型车辆上成为主流,大型车辆上制动系统也将会进一步从传统机械制动系统转化为电控制动系统[13],目前已经使用较多的ABS、ESP系统等,能进一步提高车辆在制动时的精度和稳定性,保证车辆的安全性[14]。

制动系统设计目标

针对车辆使用情况,为保证车辆行驶的安全性,对制动系统需要有一定的设计标准和设计目标,对于本车,其设计目标如下所示:

1)制动过程中制动系统需要能提供足够的制动力,在驻车制动中,驻车制动器要能保证车辆能达到一定的驻车角。(按照国家标准GB7258-2017《机动车运行安全技术条件》以及国家标准GB/T 18849-2011《工业车辆制动器性能和零件》设计);

2)可靠性良好,必须要有行车制动器和驻车制动器两套独立制动装置管路。

3)汽车在任何速度制动都不应当具有一定的操作性和方向稳定性;

4)制动器受热时制抗热衰退能力要强;

5)本系统制动因为主要使用工况为港口,需考虑到海边气候及条件,因此要有较为良好的水稳定性;

6)作用滞后时间短,减少公害;

7)满足码头使用时的定位精度。

车辆制动系统组成及特征

制动系统按照其功能主要可以分为供能装置、操纵及控制总成、气压或液压传动装置、车轮或中央制动器等几个部分,以下是其具体组成及特征:

1)供能装置——为制动系统提供能源的的各部分,按照制动能源可分为人力制动系、动力制动系和伺服制动系等三类;

2)控制装置——所有具有控制能力的装置,如气压制动系统里的制动踏板、制动阀、快放阀、继动阀等;

3)传动装置——制动系统中传递制动能量的各个部分,如制动主缸、凸轮轴、制动气室推杆等;

4)制动器——用以产生制动力的部件。目前通常有鼓式和盘式两种形式,都时通过摩擦方式产生制动力,同时利用车轮和地面的路面之间的摩擦作用力,实现车辆的制动。

制动系统技术方案

自动制动系统的实现

自动制动系统方案选择

目前,汽车电控制动系统有以下三种常用实现方案:

1)在已有的制动系统上添加动力机构进行操控,通常有在制动踏板上加装拉线、液压缸等设计方案;

2)替换原车制动系统的部分结构进行控制;

3)设计一个和原车制动系统并联或者串联的动力结构进行控制。

其中,第二种方案对原制动系统改动较大,需要将电控设备与原系统相融合,适配性好,但是设计工程量较大,不易实现。第三种方案,需要重新设计一套并行机构,通常并行机构的结构都较为复杂且不易实现,同时还需要额外的空间进行安装,空间利用性差。

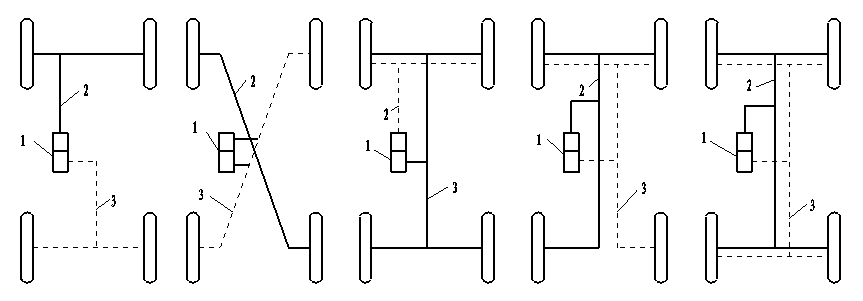

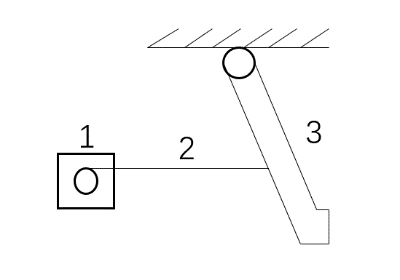

同时,根据国标GB/T 20721-2006《自动引导车 通用技术条件规定》:“AGV必须以简单操作即可换到手动操作模式,在手动模式下,AGV应可以在符合要求的地面上进行人工控制的运动,操纵机构必须具备停止时的刹车功能,同时保证在允许负荷时的正常操作。”由此可知,该国标要求本类车辆,在一定情况下,需要能人工操作所有功能,也就是说,该车辆的制动系统也需要能够在手动和自动之间切换, 因此,在本次设计中采用第一种电控控制系统设计方案最容易满足国家标准和使用需求,具体设计情况如图2.1所示:

|

图2.1 电控制动系统形式示意图 |

图2.1中:1——电机;2——拉线;3——制动踏板 |

在本设计方案中,通过在制动踏板3处安装电机1,电机1带动拉线2,拉动制动踏板3,从而实现制动,由图2.1我们可以看出该种技术方案结构简单,空间利用率高,且易于实现。

电机选型及参数计算

根据GB7258-2017《机动车运行安全技术条件》对制动的最大踏板力要求:制动系统踏板力一般为500N~750N。在进行紧急制动时,踏板力的选取范围为:轿车200N~300N,货车为350N~550N。

因此在本设计中拟取550N。电机选用为台达ACH-E-60-L1-80-S-P2-T/×2步进电机,步进电机控制输出角位移量,进而达到精确控制制动踏板行程的目的,以实现准确控制制动系统制动力的作用,其参数表如下表2.1所示:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: