轻型电动物流车悬架系统设计毕业论文

2020-04-08 13:28:10

摘 要

结合新型电动物流车的发展方向和使用环境,本文设计一种具有良好承载能力且结构简单可靠的悬架系统。

本文首先根据车辆的条件参数和悬架系统的设计要求,对悬架系统进行了选型,最终选择钢板弹簧悬架。然后对汽车板簧现行的各种设计计算方法进行比较,在此基础上对轻型电动物流车的钢板弹簧进行了设计计算,确定了钢板弹簧的片数、片宽、片厚、弧高、曲率半径、弧高、刚度等技术参数,其相关的附属件也做了简单的设计计算,并进行校核,验证所选取的参数满足汽车对平顺性、操纵稳定性以及安全方面的要求。

根据设计的相关数据,利用CATIA对其零部件进行三维模型的创建,并进行装配。对一些不合理的干涉现象进行改善,在此基础上进一步了解悬架系统的结构。

关键词:物流车;钢板弹簧;设计:校核

Abstract

Combined with the development direction and work environment of the new electric logistics vehicle,this paper designs a suspension system with good load carrying capacity and simple and reliable structure.

According to the condition parameters of the vehicle and the the design requirements of the suspension system,this paper selects the leaf spring suspension system as the final selection.Then, the various design and calculation methods of the automobile leaf spring are compared.On this basis,the leaf spring of the light electric logistics vehicle is designed and calculated.The number of pieces,width,thickness,arc height,radius of curvature,rigidity and other technical parameters are determined. The related accessories are also designed and calculated. And verify that the selected parameters meet the requirements of vehicle ride comfort, handling stability and safety.

According to the relevant data, we use CATIA to create three-dimensional models and assemble them. Some unreasonable interference phenomena are improved, and the structure of suspension system is further understood.

Key words: logistic car;leaf spring;design;calibration

目录

第一章 绪论 1

1.1课题研究的背景、目的和意义 1

1.2国内外研究现状 1

1.3课题研究内容和预期目标 2

第二章 悬架类型的选择 3

2.1非独立悬架 3

2.1.1纵置板簧式非独立悬架 3

2.1.2螺旋弹簧非独立悬架 3

2.1.3空气弹簧非独立悬架 3

2.1.4油气弹簧非独立悬架 4

2.2独立悬架 4

2.2.1横臂式独立悬架 4

2.2.2纵臂式独立悬架 4

2.2.3烛式悬架 4

2.2.4麦弗逊式悬架 4

2.3悬架形式的最终确定 5

第三章 钢板弹簧参数与结构的确定 6

3.1整车参数 6

3.2钢板弹簧断面形状的选择 6

3.3钢板弹簧类型的选择 7

3.4主板的端部结构 7

3.5副板端部结构 8

3.6板弹簧中部的固定结构 8

3.7板弹簧两侧的固定结构 9

第四章 板弹簧材料及许用应力 10

4.1板弹簧材料及力学性能 10

4.2许用弯曲应力 10

第五章 钢板弹簧的设计与计算 11

5.1悬架频率、刚度的选取与计算 11

5.2钢板弹簧上的载荷 11

5.3钢板弹簧主片长度L 12

5.4U型螺栓中心距 12

5.5钢板弹簧的静挠度fc 12

5.6叶片厚度、宽度及数目的计算 13

5.7叶片长度的计算 15

5.8板弹簧的刚度 15

5.9板弹簧总成在自由状态下的弧高及曲率半径 16

5.10叶片预应力的确定 17

5.11装配后板弹簧总成弧高及曲率半径的计算 18

5.12板弹簧元件的强度验算 19

5.12.1叶片应力ϭk 19

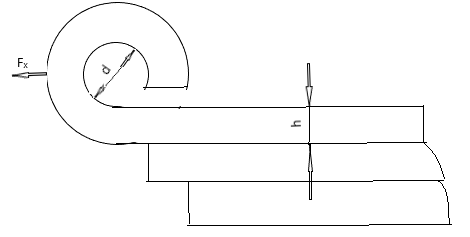

5.12.2卷耳尺寸的计算 21

5.12.3板弹簧销及衬套的挤压应力 21

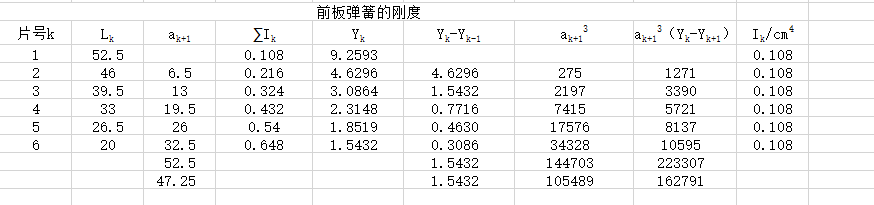

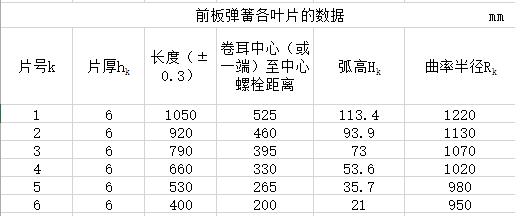

5.13弹簧各叶片数据 22

第六章 附件的选取与分析 23

6.1U型螺栓的尺寸计算 23

6.2U型螺栓上的螺母 23

6.3中心螺栓 23

6.4减振器 23

6.4.1相对阻尼系数ψ 24

6.4.2减振器阻尼系数δ的确定 24

6.4.3最大卸载力F0的确定 24

6.4.4减振器工作直径 25

6.5汽车操纵稳定性 26

6.5.1操纵稳定性不良的表现 26

6.5.2稳定性因数K 26

6.6汽车平顺性的相关分析 26

第七章 结论 29

7.1全文总结 29

7.2展望 29

参考文献 30

致谢 31

第一章 绪论

1.1课题研究的背景、目的和意义

近年来,伴随着我国经济的迅速腾飞,人民的生活质量得到了极大的改善,生活水平提高也非常显著。汽车行业的快速发展,使得人们的出行方式得到了极大的改善,长途旅行不再是空想,随着网购等电商行业的蓬勃发展,以快递为标志的物流行业高速增长,这都离不开汽车行业,尤其是物流车的发展。快递物流业的发展,使物料的运输也更加的方便快捷,人们认知中的新四大发明“高铁、移动支付、共享单车和网购”中,三个都和汽车行业有千丝万缕的关系。但是现代的物流业是高耗能的产业,碳排放承受巨大的压力[1],增加人民便利的同时与之相伴而来的是不可再生能源的短缺和环境污染,应时代的发展,我国也在十九大等会议上提出要发展新能源,改善环境等政策与措施,电动汽车成为了各大企业的研究方向。电动车是指以车载电源为动力,由电机驱动车轮滚动行驶,且符合相关法规各项要求的车辆,电动汽车的优点是:它本身不排放污染大气的有害气体,作为汽车行业的发展方向[2],我们均希望在降低汽车的能耗的同时不降低其操纵稳定性与舒适性甚至改善其性能,因此悬架系统成为关键。电动物流车的产销量逐年提高,权威部门预测,2020年可达40万辆[5]。如此之快的增长速度下,更加凸显出研究电动物流车悬架系统的必要性。因此,为了电动物流车市场的发展,更好的适应潮流实现节能减排,加大电动物流车的研发是积极的。

以上就是本课题的研究背景,目的在于按照悬架设计的步骤和相关要求设计出符合条件的轻型电动物流车悬架机构。然后运用三维绘图软件对其进行建模,对其进行校核和优化,从而使其结构更加的合理可靠。

研究的意义有以下几点:

(1)顺应电动物流车将成为未来物流车主要车型的潮流,对轻型电动物流车悬架系统设计起到一定的推动作用。

(2)设计出一款切实可靠的悬架机构,为悬架的设计提出一种方案。

(3)研究出悬架设计过程中使用三维软件的方法和用途。

1.2国内外研究现状

悬架是车架(或承载式车身)与车桥(或车轮)之间的一切传力连接装置的总称[3]。其作用主要是为了传导车轮和车架之间的力与力矩,并缓和由于路面不平而引起的车子的冲击和振动。悬架很早就出现了,最早是18世纪应用于马车上的叶片弹簧,后来逐步发展出螺旋弹簧悬架,钢板弹簧等弹性元件。现在为了更好的乘坐舒适性,人们发明出了主动悬架和半主动悬架,但是应用于载重车较多的仍然是钢板弹簧式的被动悬架,关于钢板弹簧的计算模型,1954苏联帕尔西洛夫斯基提出了计算方法,文中采用共同曲率法和集中载荷法来计算应力[6],郭孔辉提出了主片分析法。随着计算机技术的快速发展,现在多用有限元法进行计算分析,其更加的精确,2008年,一汽技术中心的周站福和秦民,利用动力学和试验等分析手段,阐述了钢板弹簧及其悬架系统对汽车平顺性的影响[7][8]。但是不管对于传统计算还是计算机辅助设计,我国起步均较晚,现在的少片簧,变截面弹簧的设计仍有一些差距。

1.3课题研究内容和预期目标

了解轻型电动物流车悬架系统的选择与设计过程,通过查阅文献等方式对悬架参数进行计算,对强度进行校核,并用三维软件进行辅助最终设计出合适的悬架机构。初步目标为在其符合法规的前提下能够正常行驶,并保证足够的安全性、动力性、操纵稳定性与舒适性使得驾驶员有良好的操作环境与体验,货品保存完整等。

第二章 悬架类型的选择

悬架系统主要由弹性元件(如螺旋弹簧)、导向机构和减震器(如筒式减振器)等组成,有些悬架中还需要有缓冲块和横向稳定杆。

汽车悬架可分为两大类:非独立悬架和独立悬架。各有其优缺点。

2.1非独立悬架

2.1.1纵置板簧式非独立悬架

钢板弹簧非独立悬架是采用若干片长度曲率均不相等的钢板弹簧作为主要弹性元件,并采用U型螺栓、弹簧夹等紧固件联结到一起的一种悬架,一般都采用纵置的型式进行安装布置。它同时也可以起到导向机构的作用,这样就不需要再专门多加导向机构了,使得悬架系统的结构大为简化。而且,因为钢板弹簧结构比较简单,工作性能可靠且承载能力也比较大等优点,广泛应用于货车等车辆当中。

2.1.2螺旋弹簧非独立悬架

弹性元件主要采用螺旋弹簧,因为自身没有减震作用,一般和减震器、推力杆等机构组成。有其自身的优点不需要润滑,对泥垢抗干扰能力也较钢板弹簧强,一般只用作轿车的后悬架。

2.1.3空气弹簧非独立悬架

弹性元件采用空气弹簧,并和压气机、储气筒、控制杆等元件组成的一种悬架,可以很大的改善汽车的行驶平顺性,而且也容易实现车身高度的自动调节,但是也有其结构比较复杂,对密封的要求更是相当的严格等缺点。在一些乘用车、商用客车和货车上得到应用。

2.1.4油气弹簧非独立悬架

其弹性元件是采用油气弹簧,在此之外和缓冲块、横向推力杆等组件共同组成的一种悬架。一般用于载重比较大的货车上时,这种悬架的重量和体积想对于钢板弹簧来说比较小而且还具有可变刚度特性,可以有效的保证汽车能够具有良好的行驶平顺性,但是对密封技术的要求比较高,生产难度高,维修不易。油气悬架现在主要适用于装载质量非常大的大货车上,特别是建筑施工场地和矿山挖掘的使用中,可有效的缓和地面不平引起的冲击。

2.2独立悬架

2.2.1横臂式独立悬架

横臂式悬架是指车轮能够在汽车横向平面内摆动的一种独立悬架,按横臂数量的多少目前又主要分为双横臂式和单横臂式悬架。单横臂式悬架当悬架变形时会改变轮距,导致侧滑,破坏附着力,轮胎磨损速度快,不用于前悬架,只偶尔用在车速不太高的重型越野车上。双横臂式当中不等长臂式的悬架其车轮角度和主销的角度变化都不是太大,满足在乘用车上的使用要求,在轿车的前轴上广泛应用。

2.2.2纵臂式独立悬架

单纵臂式悬架会使主销后倾角变化较大,因此一般不用于乘用车的前轮,主要用于不转向的后轮。双纵臂式悬架的主销后倾角基本保持不变,所以一般应用于转向轮。

2.2.3烛式悬架

车子车轮的移动轨迹是在固定不动的主销轴线上,其用于转向轮当悬架变形时主销后倾角不变,仅轮距和轴距有些许改变,但是与此同时出现的情况是长套筒和主销承受了全部侧向力,磨损非常的严重,所以现在市场上很少使用。

2.2.4麦弗逊式悬架

车辆的车轮沿着摆动的主销轴线移动的一种悬架,是烛式悬架的改进型。其突出的优点便是增大了两个前轮内侧的空间,这样子有利于于发动机、差速器等一些部件的布置,其缺点是滑动立柱摩擦和磨损比较大,但是综合其性能来说还是非常好的。是目前前置前驱动轿车和某些轻型客车首选的较好的悬架结构形式[3]。

2.3悬架形式的最终确定

根据以上简单的分析介绍,独立悬架一般不用于载重汽车而用于乘用车,而在非独立悬架当中,螺旋弹簧一般用于轿车的后悬架,空气弹簧结构复杂,对于气体的密封要求很高,尤其用于载重车会更加难以实现,油气弹簧则主要用于矿用自卸汽车,因此最终选用结构形式简单,成本较低且利于载重使用的纵置式钢板弹簧。

第三章 钢板弹簧参数与结构的确定

3.1整车参数

表3.1 整车参数

参数 | |

总重 | 3000kg |

簧上质量 | 2700kg |

簧下质量 | 300kg |

轴距 | 3000mm |

满载轴荷分配 | 35%/65% |

3.2钢板弹簧断面形状的选择

采用矩形断面的板簧是钢板弹簧选取的普遍的做法,因为它加工简单,而且造价低。但是矩形断面还是会有一些不足。矩形截面的钢板弹簧的中性轴可以看作是在钢板截面的对称位置上。在其受力的时候,一面受拉应力,另一面受压应力,并且压应力和拉应力的绝对值是相等的。由于材料的抗压性能优于抗拉性能,所以首先产生疲劳断裂的是受拉应力作用的一面。其它断面形状的板簧叶片(除矩形断面以外),在受力作用时它们的中性轴都是向上移的,这样子可以使得受拉应力的那面的拉应力绝对值减小,而受压应力作用的那面的压应力绝对值增大,因而断面上的应力分布状况得到了不错的改良,不仅仅很大程度上提高了钢板弹簧的疲劳强度,而且也节省了将近百分之十的材料。在另一个角度讲,矩形截面的钢板弹簧制造成本低,结构简单,所以本方案中选用矩形断面。

3.3钢板弹簧类型的选择

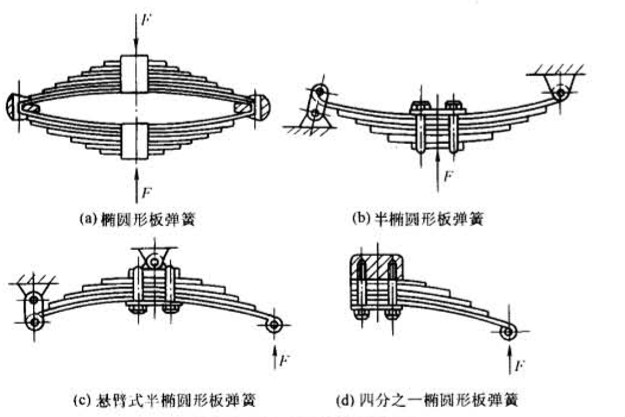

图3.1 板弹簧的类型[10]

钢板弹簧根据传递载荷的方式和外形形状的不同,可以分为椭圆形、悬臂式半椭圆形等几种形式,如图3.1所示,根据本设计中轻型电动物流车的需要,本设计选用对称式半椭圆形钢板弹簧。

3.4主板的端部结构

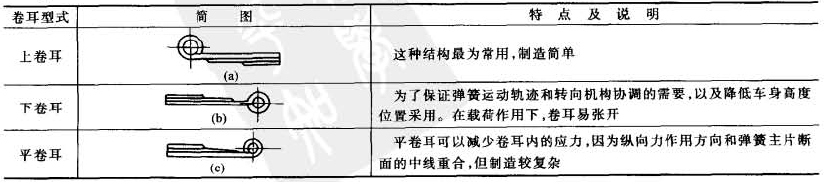

图3.2主板端部的卷耳结构[10]

主板的端部结构有不用卷耳的,也有使用卷耳的,主片端部如果采用滑板结构,就要增加足够的涌动长度[12],见图3.2,在载荷较大或使用条件比较恶劣的情况下

还需要使用加强卷耳。因为本设计是轻型物流车,载重一般,故选择结构最为简单、成本较低的上卷耳型式。

3.5副板端部结构

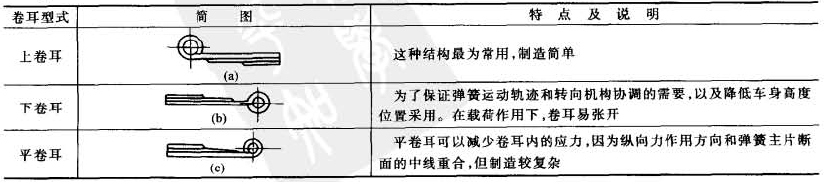

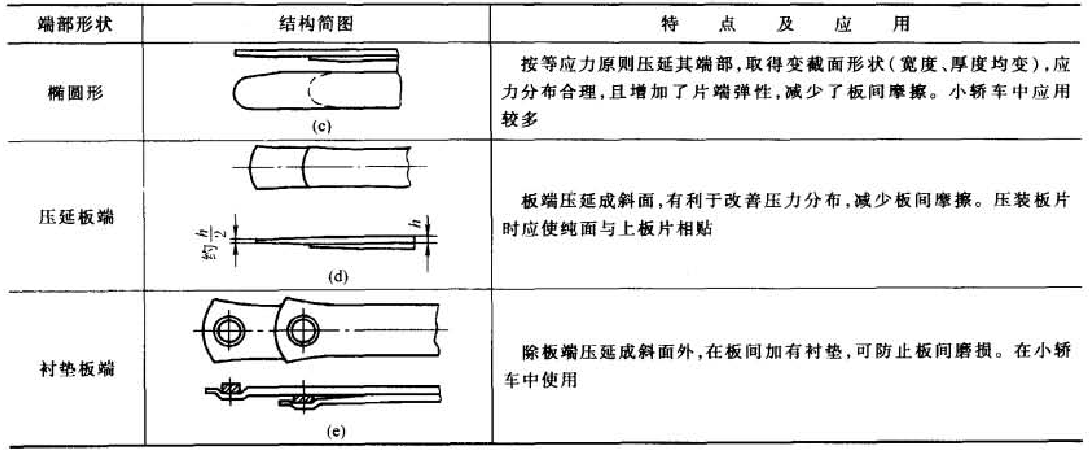

图3.3 副板端部结构[10]

副板端部形状一般有矩形、椭圆形等几种,如图3.3,因为矩形端部形式的板簧结构制造简单,设计也比较容易,所以采用这种结构。

3.6板弹簧中部的固定结构

对于本设计中的汽车钢板弹簧,除了在板簧中心用中心螺栓定位紧固以外,在钢板弹簧的两侧还要用U型螺栓进行进一步的紧固。

3.7板弹簧两侧的固定结构

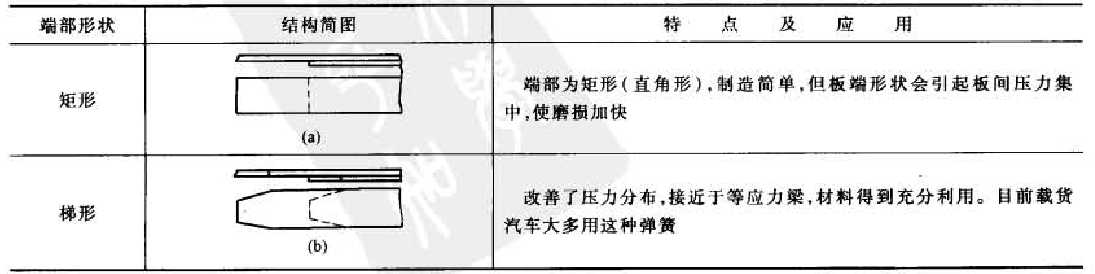

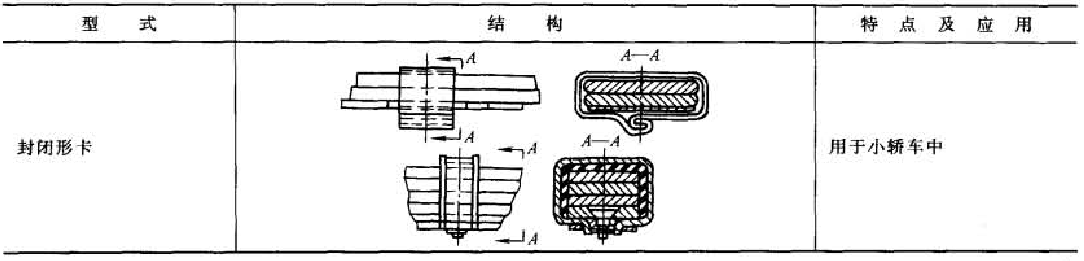

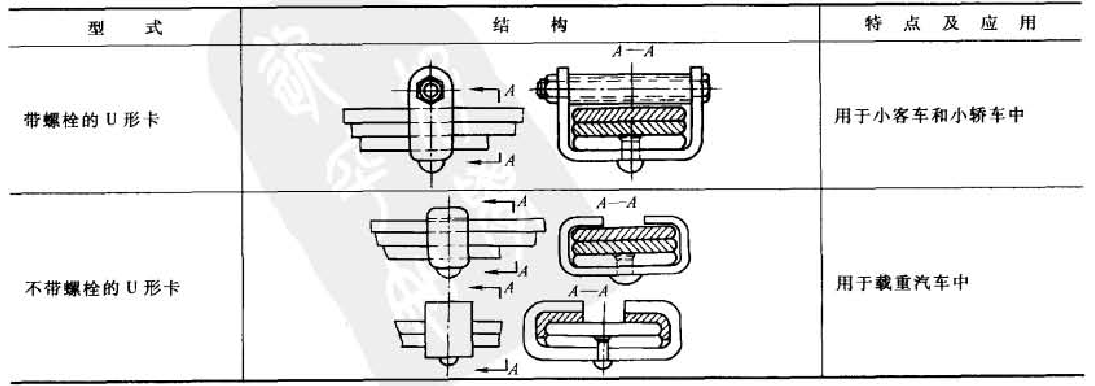

图3.4簧卡结构[10]

如果没有两侧的固定结构,弹簧钢板会有侧向位移,为了消除位移,且让较多的叶片承受作用力以保护主板,在板弹簧两侧装有若干簧卡,结构如下图3.4所示

第四章 板弹簧材料及许用应力

4.1板弹簧材料及力学性能

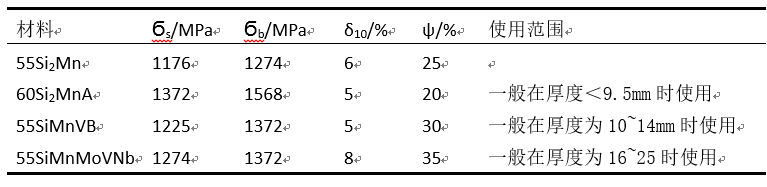

常用于汽车的板弹簧材料有以下几种热轧弹簧扁钢,如表4.1,本设计中采用60Si2MnA。

表4.1 板弹簧材料及力学性能[10]

4.2许用弯曲应力

许用弯曲应力是非常重要的一个参数,在它的选取过程中,应当根据它们的使用条件和要求的使用寿命来做决定。假如没有试验资料,对于合金钢的板弹簧,采用如下表4.2,但是其未考虑预应力。

表4.2 板弹簧的许用应力[10]

板弹簧种类 | 许用弯曲应力ϭp/MPa | 板弹簧种类 | 许用弯曲应力ϭp/MPa |

机车、货车、电车 | 441~490 | 载重汽车前板簧 | 343~441 |

轻型汽车前板簧 | 441~490 | 载重汽车、拖车后板簧 | 441~490 |

轻型汽车后板簧 | 490~588 | 缓冲器板簧 | 294~392 |

第五章 钢板弹簧的设计与计算

5.1悬架频率、刚度的选取与计算

现在市场上流通的汽车的悬挂质量分配系数ε一般为0.8~1.2,我们可大约认为ε= 1,这也就是说前、后轴簧上质量的的垂向振动是相互独立的。在一般情况下都用偏频n1和n2分别表示前、后部分车身的固有频率。不同种类和用途的汽车,它们都会有不同的平顺性要求,所以前、后悬架的偏频也是不一样的。商用货车的偏频取值范围一般是1.5~4.0Hz。由于商用车空载和满载时簧载质量变化比较大,而且簧载质量的变化也很大,所以一般情况下商用车的偏频按以下方式选取:前悬架偏频n1在满载时取1.5~2.1Hz,空载时取1.7~2.4Hz;后悬架的偏频n2在满载时取1.7~2.17Hz,空载时取2.0~4.0Hz[6]。

汽车平顺性是汽车性能重要的指标,前、后悬架偏频的匹配对其至关重要,一般情况下都会使两者数值接近,以避免使车身产生太大的纵向角振动。因为在汽车高速驶过单个路障时,n 1lt; n2情况下所引起的车身角振动小于n1 gt; n2时产生的角振动,所以推荐的取值范围是n1/n2=0.55~0.95(满载时取大值)。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: