中型车6档手动变速器设计外文翻译资料

2022-10-30 10:46:06

英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

多速变速箱设计

——使用多目标进化算法

摘要

多速变速箱的最佳设计涉及不同类型的决策变量,由于缺乏有效的经典优化技术,这些问题是通常分解成易处理的子问题并解决。此外,在大多数情况下, 制定问题时利用明确数学表达被来达到最佳解决方案。在本文中,我们演示了多目标进化的使用算法,其能够解决涉及混合离散的原始问题实数参数和多个目标,并且能够找到多个目标在单个模拟运行中的非配置解决方案。在一些实例化的齿轮箱的设计问题中具有不同的复杂性,NSGA-II的处理效果演示了不同类型的决策变量,约束条件和多个目标。所建议过程的一个亮点是对后者的调查获得的最佳解决方案允许设计师发现重要的设计原则,否则难以用其他手段获得。

1.引言

多速变速箱设计优化问题引入一些挑战[1],特别是如果设计涉及优化其运动结构和齿轮几何形状。所产生的优化问题涉及设计变量它可以是整数值(轮齿)离散值(齿轮模块),实价(齿轮厚度),可行性的设计解决方案取决于数量的满足平等和不平等的制约因素,涉及到力量和齿轮啮合限制。所产生的优化问题经常变成由于存在多重关系而进一步复杂化想要在这样的现实世界中进行优化的趋势目标问题。

在使用经典优化来处理这样的复杂问题方法,研究人员通常分解整体问题

进入易处理的子问题[2]。为了解决这些问题,通常采用多步优化程序。在每个步骤中,一部分设计问题(例如只涉及整数变量)首先通过修改其余的变量来解决合理的值。此后,另一部分问题(涉及到真正的决策变量)解决了以前的修复变量到第一个子问题中获得的值。这个过程持续到整个问题的所有组成部分被解决。尽管这样的程序能够实现经典优化技术应用,最终获得解决方案可能不一定对应于真正的最优解的全部问题。而且,这种分解技术可能不适用于把不可能的问题分解成有意义的子问题。一些古典优化方法在搜索约束条件方面也面临困难。通用方法如基于惩罚功能的方法很大程度上取决于所选择的惩罚参数值。

用于处理多个目标的经典优化方法(加权和方法或目标编程方法)要求用户之前提供权重向量或偏好向量解决问题[3-6]。由于这样的权重或偏好矢量将多个目标定标为单一目标,优化过程的结果通常是单一最优的解。为了获得一套所谓的帕累托对于多目标优化最优解,这些方法必须要用不同的权重或偏好向量应用很多次。此外,大多数古典方法要求所有目标是相同的类型(或者都是最小化的类型或最大化类型)。转换最大化为最小化一种常见办法是使用逆函数。这种转换有助于使用经典优化方法,但在多目标优化中造成困难。这样的转换并不强调在完整的范围均匀地转化目标。因此,一些分布良好(或权衡)解决方案在原有的客观空间可能难以用均匀的权重向量来获得用于转换的客观空间。在本文中,我们提出的一个多目标进化优化技术是一种更灵活的技术,减轻了大部分困难。以上所提出的技术——修改后的无补偿排序GA或NSGA-II能够处理以下常常出现在优化问题中复杂性问题:

NSGA-II能处理离散(包括整数)和真正的决策变量一起没有任何特殊的

考虑。

NSGA-II能够以简单的方式处理约束而不必设置任何新的参数,例如罚款参数。

NSGA-II能够处理多个容易混合型目标。

在这里,NSGA-II越来越多地应用于更复杂的版本的齿轮箱的设计问题比已经在文献[2]中尝试。从两个目标,10变量,实参齿轮箱优化问题,NSGA-II显示易于应用和效能更难的问题,到四目标,29变量,101约束,混合整数变速箱优化问题。除了最佳解决方案外,该文件还提出了一个可能性的程序揭示设计齿轮箱的重要设计原则。NSGA-II在这个问题上的应用成功表明了它的直接应用于类似或其他更复杂和有挑战性的工程设计问题的可行性。

2多速变速箱设计

在多速变速箱设计问题中,目的是为了在输出轴上实现不同的速度,而输入

轴以固定的角速度旋转。为了方便使用多个减速机,齿轮箱包含多个中间件轴。

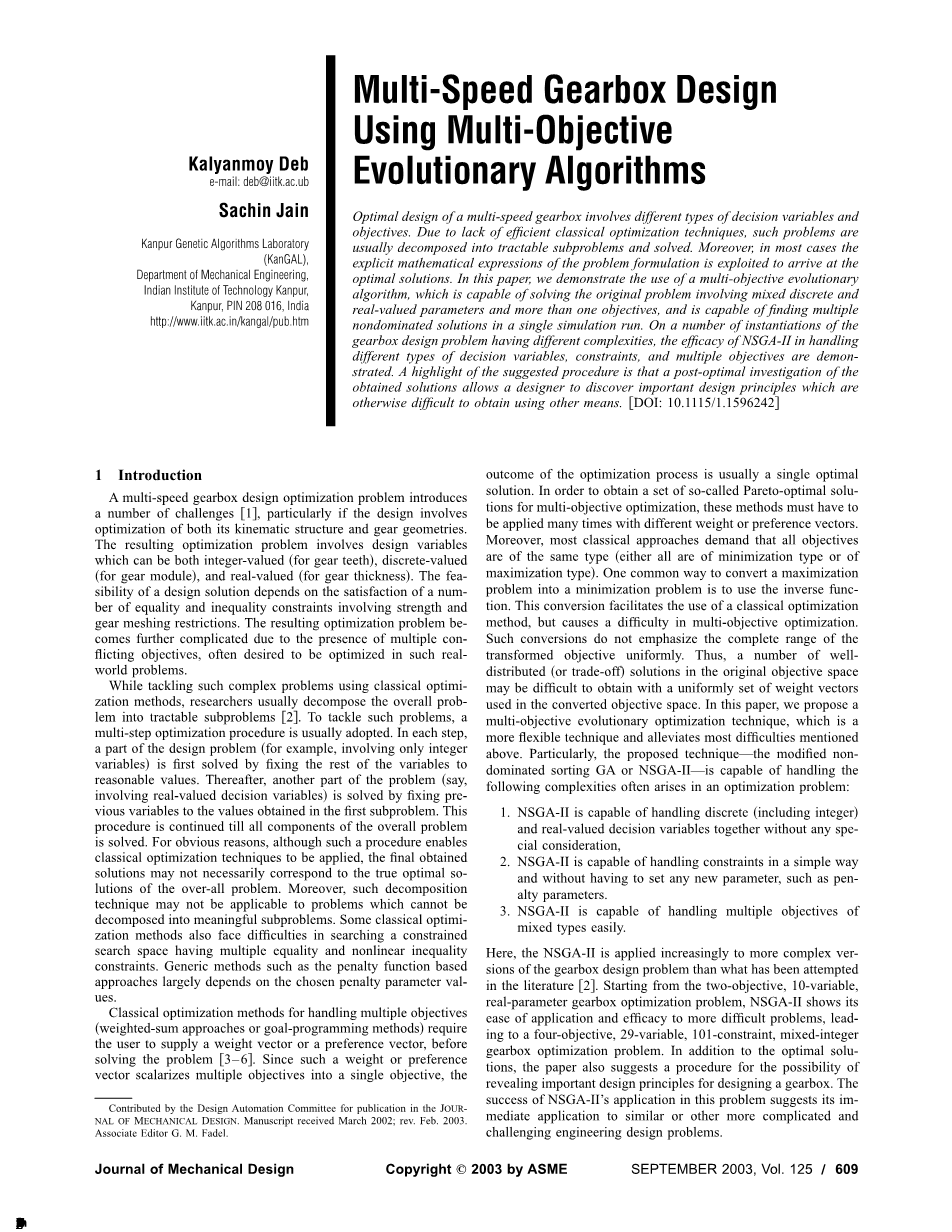

如图1所示,显示了具有18个齿轮的的典型18速变速箱齿轮,放置在二维阵列中。

轴1,3和5可以转换成与相应的齿轮啮合轴2和4。输入轴转速为1400 rpm,并带

有一个连续输出速度之比为1.14比率,为所需要的输出轴转速为1400 /(1.14)

i21。对于上述变速箱在输出轴速度上有18个选项,所需的最低输出速度为1400

/(1.14)17或150 rpm.

这样一个变速箱的最佳设计包括使一套齿轮(具有足够数量的齿,厚

度和模块)实现输出轴转速更接近所需值。此外,设计应该是齿轮大小做一

个可行的计划(如维持相同的中心两者之间的所有组合之间的距离轴)齿轮抗弯

曲和磨损能力强。找到满足上述所有限制的可行设计本身就是一项艰巨的任务。

然而,通常是希望的找到一个不仅可行而且优化的解决方案设计目标。在这个问

题上,有这样的一些目标是可能的:(1)使用的齿轮材料总体最小化(与变速

箱的重量和成本直接相关),(2)齿轮箱的功率最大化,(3)输入和输出轴之间的

中心距离最小化,(4)实现和期望输出之间的轴的速度误差最小化。然而考虑到多

个冲突的目标时(如(1)和(2) ),通常有不止一个最优解。这样的解决方案叫做

Paretooptimal或高效解决方案或非劣质解决方案[11]。虽然只有一个解决方

案必须被推荐用于制造,一种解决多目标问题的方法是首先找到广泛分布的帕累

托最优解的集合在对其重要性作出任何具体选择之前另一方面的目标。此后,可

以选择一种解决方案使用一些更高层次的决策标准。在这里,我们不会讨

论什么更高层次的决策标准将是对齿轮箱的设计问题的最佳选择。这样的讨论将

是目标的用户,并将依赖于在许多非技术方面超出范围的讨论。相反,我们认为

这样的决策比通常的做法变得更容易和务实。优化由前缀导出的单目标函数每个

目标的相对偏好因子。作为副产品我们的方法,我们将展示如何分析多个最佳解

决方案可以揭示重要的设计原则。在里面以下小节,我们概述了最优的公式齿轮

箱设计问题系统化。

2.1牙固定数

当牙齿数量每个齿轮保持固定,决策变量都是齿轮对厚度值为ti (i =1,2, . . . ,G)和交付的电力p。对于图1所示的变速箱布局。有9个齿轮对,或G=9。所有齿轮组件的模块保持不变。早些时候研究[2,7]已经考虑了两个目标 ——使功率f 1最大化并减少齿轮材料的总体积f 2。有一点想法会揭示这两个目标相互冲突。还存在一些限制与这个问题有关。每个齿轮必须满足弯曲压力delta;b和磨损压力delta;w约束:(1) delta;b lt;Sb和(2)delta;wlt;Sw,其中Sb和Sw分别是允许的弯曲和磨损。弯曲和磨损应力发展第i个齿轮对可以计算如下[2]:

其中kc(=1.5)是应力集中因子,kd(=1.1)是动态负载系数。参数ri是传动比定义为牙齿的比例(nwi)在车轮上牙齿数(npi)在小齿轮(或,nwi/ npi)为第i个齿轮对。参数vi是以rpm为单位的转速,ai为中心相应齿轮对的距离计算为m(nwi npi)/ 2,(其中m是模块)以cm为单位,ti为厚度齿轮对以厘米为单位。参数yi是定义为的形式因子如下:yi=0.52(1120 / nwi),其中nwi是牙齿数对于相应齿轮对中的车轮。压力角是b〜520度!参数E为杨氏模量齿轮材料,kgf / cm2。完整的优化问题如下:

因此,对于图1所示的齿轮布置1,共有10个实际决策变量和38个不等式

约束。的通过处理模块可以使问题更复杂,也作为决策变量。因为任何模块都不是想要制造困难,模块可以视为只有几个选定值的离散值变量。

2.2齿数不同

当牙齿数量在齿轮中也作为决策变量保存,从而产生问题考虑到以下因

素,必须涉及额外的限制三个方面:

1.必须通过所有对应的齿轮对保持两个轴的中心距离,

2.任何齿轮都不应干扰任何轴。这些限制起因于我们考虑了二维布局齿轮具有延长的轴。其中一些约束可以是通过使用三维变速箱消除。但是,在这里

我们考虑图1所示的二维齿轮箱的齿轮系。

3.所有获得的输出轴转速Ωk(k=1,2,...,K)必须在理想速度Ωk的允许误差极限。

4.任何齿轮对中的最大齿轮比不能超过极限rmax此外,这些额外的决策变量的性质(齿数)是非零正整数。对于图1所示的齿轮系布局。我们制定下述限制:

在配对齿轮对中,nwi被分配为较大的齿数。等式(4)到(6)满足中心距离约束,如上所述。不等式7到10满足齿轮轴间隙。必须满足不等式11所有输出轴转速[2]。这样的限制总共有K(18条)。下一组约束会涉及所有齿轮对的最大允许传动比要求。接下来的两组约束限制了每个齿轮中的齿数有一个合理的下限和最终约束强制牙齿数是整数。因此,对于齿轮箱布局如图1所示。 有五个平等约束和58个不平等涉及齿轮齿变量的约束。如果齿轮厚度,齿数,电源和模块都保存为变量。有10个实值,一个离散值和18个整数值变量存在于齿轮箱的设计问题。此外,还有五个线性等式约束和96非线性不等式约束

2.3过去的研究及其缺点

过去的努力解决这个复杂的最佳变速箱设计问题[2,7]有将整体问题分解为易处理的子问题使他们能够通过古典的方法来解决。本质上说使用以下分解:

1.齿轮齿作为唯一设计的设计问题首先解决变量,以最大限度地减少两个目标:(1)输出轴速度与理想速度的误差和(2)输入轴和输出轴之间的中心距离。

2.齿轮厚度仅为决定变量的齿轮箱优化了两个不同的目标:(1)最小化

齿轮材料的体积(2)最大化供电量,每个齿轮中的齿数是保持固定在第一个子问题中获得的。

上述分解过程的原始问题是因为第一个子问题不涉及任何机械强度考虑的齿轮和简单的涉及整数的运动学布局优化问题变量。两个适当的目标涉及数量选择齿轮齿以适应优化问题。有了获得齿轮的最佳齿数(偶然地也可以最大限度地减少输出速度偏离理想值的误差[2]),第二个子问题集中在机械强度上考虑和优化两个重要目标(功率递送和齿轮箱的总体积)重要的是要注意,以上基于分解的方法至少有两个困难:

首先,这种聪明的分解是难以推广的任何问题。很多具体的问题知识以及优化方面的专业知识需要文学来提出一个二分法使用合适的方法的问题。其次,即使在巧妙地分解了一个问题之后解决每个子问题,获得的最终解决方案需要不是真正的最佳解决方案的原始问题。这是因为在有互动的复杂问题中的变量,个体最优解的部分完整的问题不一定要结合起来才能获得真正的整体最优解。

具有不同类型的目标,古典方法构成另一个困难。由于第二个子问题涉及最大化的交付功率和最小化的体积齿轮箱,两个以前的研究将第一个目标转化为最小化交付功率的倒数。虽然,在原则,应该导致这样一个转换目标的优化

在与通过优化获得的相同的最佳解决方案中在单一目标的情况下的原始目标问题,对于多目标优化可能不一样。为了找到一个分布很好的帕累托最优化集合

解决方案使用经典生成方法[5],如重复应用[2]中使用的加权和方法,在转换的情况下,统一的权重向量不是产生一个分布很好的帕累托最优解的集合。在上述情况下,加权目标

将产生具有较小p值的更致密的解决方案与具有较大的权重向量(w1,w2)T的统一集合p值。

与古典方法相关的上述一些困难可以使用进化优化方法来缓解,更系统,灵活,最优化任务可以实现。在下面的部分,我们来描述一种特定的多目标进化优化算法这个目的和现在的模拟结果。

3多目标进化算法

在过去十多年来,人们越来越感兴趣在在多目标优化使用进化算法(EAs)

。他们使用的主要原因是EA的能力在单个模拟中同时找到多个最优解。具有固有并行处理的优点EA,多目标EAs(MOEAs)可以有效地找到一套分布良好的非配制溶液接近真正的Paretooptimal。第一作者最近关于这个话题的书[8]讨论一些MOEAs并提出了一些应用实例探究。而不是使用任何重量信息设计进程开始,MOEAs首先找到了一整套良好的分布一套权衡解决方案。由于MOEA与之合作在每次迭代中都有解决方案,在一个模拟运行中可以获得许多这样的解决方案。此后,分析获得的解决方案并选择特定的解决方案。虽然可能需要使用某些问题信息在这里,有人认为存在一些权衡解决方案方便使用问题信息比没有任何这样的解决方案,如古典的情况基于偏好的多标准优化方法。在以下小节简要说明了具体的MOEA用于本研究。

3.1非排序分类遗传算法(NSGA-II)

NSGA-II开始搜索随机创造的N中选择P个(可行或不可行)解决方案人口成员然后根据分为多个子群体Fi越来越多的非重复使用(所以P=UiFi)。这个程序需要重复识别非配方的解决方案在人口中排除了被确定的非定型解决方案从人口。该过程需要O(MN^2)计算复杂度,其中M是目标的数量。此后,将一个子群体中的每个解决方案

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[138393],资料为PDF文档或Word文档,PDF文档可免费转换为Word