全电动汽车连续再生式防抱死制动系统的试验研究外文翻译资料

2021-12-15 22:37:47

全电动汽车连续再生式防抱死制动系统的试验研究

摘要:单独控制车轮驱动的全电动汽车(EV)的防抱死制动功能可以通过传统的制动系统驱动摩擦制动和再生制动系统驱动电机来实现。为了分析两种不同类型的防抱死制动系统(ABS)的优点和局限性,本文介绍了从全轮驱动电动汽车试验场试验中获得的试验研究结果,对三种不同配置的制动性能进行评估:液压式ABS;仅在前轴上使用再生式ABS;在前轴上使用混合式液压和再生式ABS,在后轴上使用液压式ABS。液压式ABS采用基于规则的控制器,连续再生式ABS采用带前馈和反馈控制部分的增益比例积分直接滑移控制。在低摩擦路面上进行的试验结果表明,与不带防抱死制动系统的车辆相比,所有的防抱死制动系统配置都能保证相当大的制动距离减小。此外,具有再生式ABS的制动操作的特点是精确跟踪参考车轮打滑,从而减少车辆减速的振荡时间曲线,从而提高驾驶舒适性。所提出的实验研究结果可用于下一代单轮驱动全电动汽车的ABS结构选择过程。

关键词:防抱死制动系统,电动汽车,连续防抱死制动系统,基于规则的防抱死制动系统

- 介绍

作为电动汽车最有前途的一种结构形式,用于单独车轮扭矩控制的电机驱动越来越受到人们的认可。这种电机驱动与车轮的连接基本上可以通过三种不同的配置实现:“车载电机-齿轮-半轴”(Bottiglione等人,2012年;Dhans,2011年);“车载电机-齿轮”(Akaho等人,2010年);“直接车载电机驱动”(Freitag等人,2013年)。这种电动汽车结构为更有效的车辆动力学控制提供了一个全新的机会,这不仅得到了相关研究的证实,而且也得到了相应批量生产汽车的操作实践的证实(Murata,2012年)。

考虑到横向动力学,使用所讨论的电动汽车结构可以实现有效的扭矩矢量控制和电子稳定控制(Kim和Kim,2007年;Fujimoto等人,2007年;Knig等人,2010年)。在此背景下,基于电机的全轮驱动(AWD)电动汽车横摆力矩控制系统(De Novellis等人,2014年;Okayama等人,2013年)具有特殊的优势。从纵向车辆动力学的角度来看,单独的车轮驱动作为牵引力控制系统的执行器,可以为电动汽车的起动和加速操纵带来好处(Liu等人,2005年;Akiba等人,2007年;Geamanu等人,2012年)。单轮驱动的下一个有前途的应用领域是制动动力学控制。在这种情况下,可以单独或组合操作纯再生式ABS驱动电机和传统的ABS驱动摩擦制动器。本研究以个案为研究目标。电动汽车架构中的再生和传统防抱死制动系统集成的几个变种是已知的。具体来说,这项工作(Freitag等人,2012年)介绍了西门子生产的电动汽车用内轮电机(IWM)驱动的概念,其中液压ABS驱动前摩擦制动器,单独控制的IWM负责后轮的ABS制动。现代摩比斯的研究人员(Kim等人,2010)描述了一种部分类似的组合,其特点是鼓式摩擦制动器和后轮上的IWM的联合操作。其他一些研究也讨论了前后轮的组合液压和再生式单独ABS控制(Sakamoto等人,2006年;Song等人,2011年;Liu等人,2013年;Dadashnialehi等人,2014年)。然而,已知的已发表的关于AWD电动汽车组合式ABS的研究主要基于模型和硬件在环仿真结果。对实际车辆的相关实验研究很少。研究文献中也很少介绍的其他主题包括:(i)针对动力系统结构的特定变体设计车轮打滑控制;(i i)传统和再生式ABS性能的比较分析。

为了从实验的角度对上述问题进行探讨,本文对装有独立控制车载电机的全轮驱动电动汽车的连续式ABS的设计进行了详细的研究。接下来介绍:电动汽车演示器;液压和再生式防抱死制动系统的设计和控制方法;道路试验程序;试验结果和结论分析。

- 电动汽车规范

本文所使用的电动汽车样机是在越野车揽胜极光平台上设计的。安装的全轮驱动动力系统架构有独立的车载电机通过变速箱和半轴连接到车轮。图1显示了车辆包装的几个视图。整车主要技术参数如下:总重2117公斤;四个开关磁阻电动机最大转矩/功率(30s):200 Nm / 100kw,额定转矩/功率:135Nm/ 42KW,最大速度:15000m-1;电机传动-斜齿轮二级减速机,齿轮比:1:10.5,半轴扭转刚度:6500 Nm/rad;轮胎235/55 R 19。

图1 试验车辆:(a)总体视图;(b)右上角:带电机的后桥;(c)前轮安装视图;(d)蓄电池组和车载控制和测量系统视图。

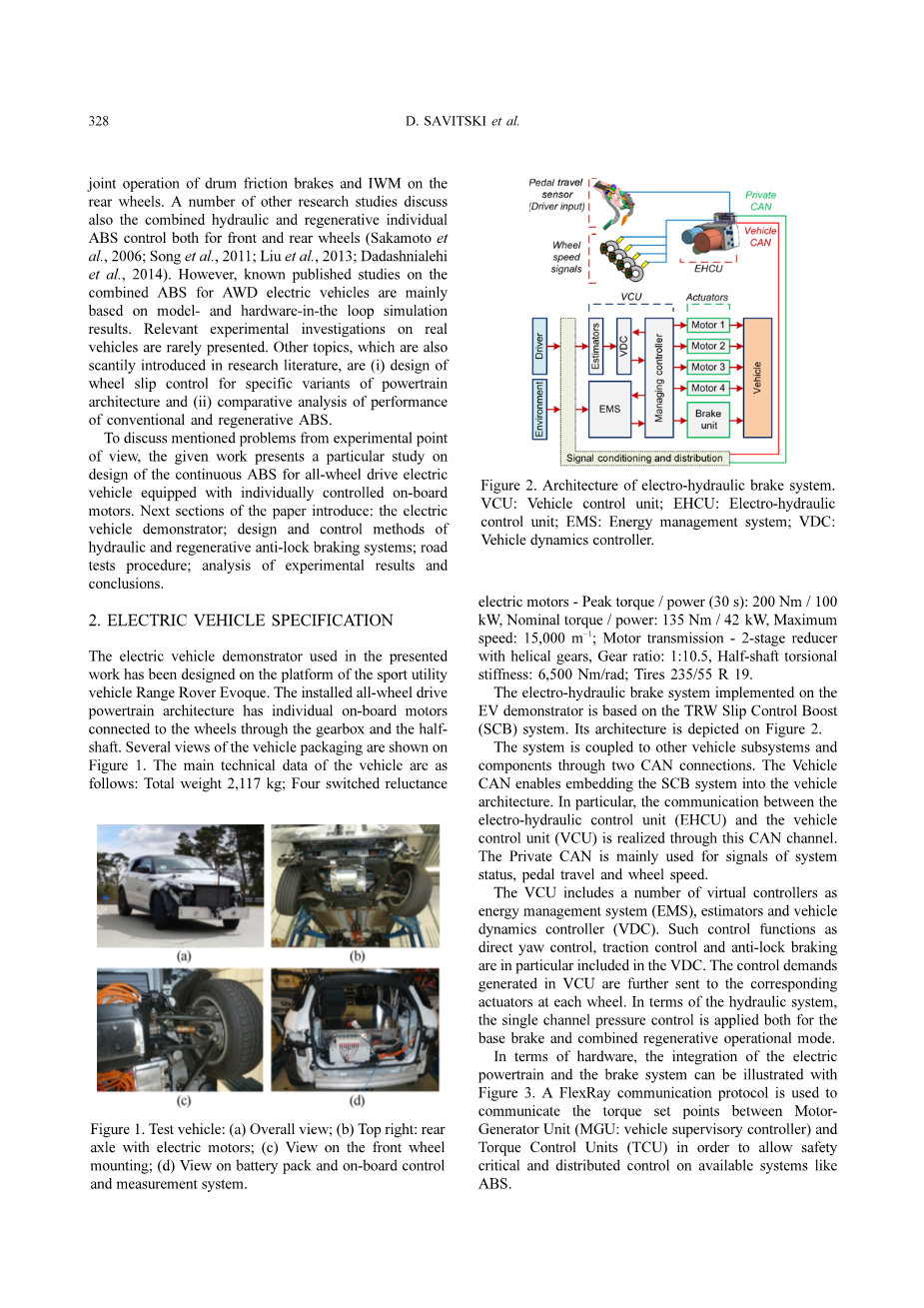

电动汽车演示器上实施的电液制动系统基于TRW防滑控制助力(SCB)系统。其架构如图2所示。

该系统通过两个控制器局域网络(CAN)连接与其他车辆子系统和部件耦合。车辆可以将SCB系统嵌入到车辆结构中。特别是,电液控制单元(ehcu)与车辆控制单元(vcu)之间的通信通过该CAN通道实现。专用CAN主要用于系统状态、踏板行程、车轮速度等信号。

VCU包括多个虚拟控制器,如能量管理系统(EMS)、估计器和车辆动力学控制器(VDC)。VDC中特别包括了直接偏航控制、牵引控制和防抱死制动等控制功能。在VCU中产生的控制需求被进一步发送到各轮对应的执行机构。在液压系统方面,基础制动采用单通道压力控制,联合蓄热式工况采用单通道压力控制。

在硬件方面,电动动力总成和制动系统的集成如图3所示。flexray通信协议用于在电机发电机组(MGU:车辆监控控制器)和扭矩控制单元(TCU)之间通信扭矩设定点,以便在可用系统(如ABS)上实现安全关键和分布式控制。

图2 电液制动系统的结构。VCU:车辆控制单元;EHCU:电液控制单元;EMS:能量管理系统;VDC:车辆动态控制器。

图3 车辆结构:6DOF:6自由度传感器;APS:油门踏板位置传感器;AS:角度传感器;AUX:辅助设备;BMS:蓄电池管理系统;EPS:电动转向;IMD:绝缘监测装置;INV:逆变器;MGU:电机发电机组;MMI:人机界面;PTS:踏板行程传感器;SAS:转向角传感器;SC:安全电路;SCB:打滑控制增压器;SR-M:开关磁阻电机;SCBU:打滑控制增压器单元;TCU:扭矩控制单元;WS:车轮速度。

-

ABS控制器

- 电动液压制动系统的ABS操作

SCB单元的内部ABS控制功能使用基于规则的车轮打滑控制控制,并在VCU故障时激活。控制方法包括三相压力调制:卸载、应用和保持。由于所选择的控制策略,通常会观察到实际轮胎道路摩擦峰值周围的一定程度的打滑循环,特别是在单独的车轮制动压力不是测量而是估计的情况下。

在图4中,用速度剖面图说明了ABS的操作。在参考速度和车轮速度几乎匹配的稳定状态之后,会出现检测到过度打滑的状态。制动压力降低后,车轮速度恢复,系统最终处于确保恢复的状态。然后可以再次增加制动压力。只要车轮转速和参考转速之间出现明显偏差,这种控制回路就会以1 Hz~3 Hz的频率重复。确定显著偏差的主要标准是滑动检测阈值。

图4 SCB机组内部ABS运行时的速度分布。

-

- 连续再生式ABS控制器

在所述研究的框架内,通过对相关研究和技术出版物(专门针对传统和电动防抱死制动系统的组合操作以及电动车辆电机负扭矩调制方法)的比较分析,选择了ABS控制结构(Ivanov等人,2014)。针对电动汽车的不同防抱死制动系统的详细基准测试并未发现这一领域的成熟方法。经常提出的变种包括基于规则(Song等人,2011;Mutoh,2012)、滑动模式(Bera等人,2012;de Castro等人,2012)和模糊(Khatun等人,2003;Jalali等人,2012;Yin和Jin,2013)控制器。然而,考虑到电动动力总成的驱动动力学、控制器结构和其他几个因素,决定对正在考虑中的电动汽车演示器采用替代的ABS设计。

所开发的ABS(图5)采用带前馈和反馈控制部分的增益预定比例积分(PI)直接滑动控制,实现了控制驱动的连续变化(区别于基于规则的控制)。控制器的简要说明如下。

图5 连续的ABS结构。

ABS是由制动踏板上的驱动器驱动初始化的。集成在制动踏板单元中的传感器(见图2)测量制动踏板行程Spedal。此信息用于基础制动控制器,以查找组成电动车辆演示器的查阅表初步计算制动扭矩需求Tdem_prim。基础制动控制器考虑到给定的道路条件,同时计算预测制动扭矩Tpred

Tpred = micro;max Fzr kpred ( micro;max Fzr) (1)

其中,mu;max是最大摩擦系数的估计值,Fz是估计的正常车轮载荷,r是轮胎滚动半径,kpred是修正系数。最大摩擦系数micro;和正常轮载荷F也用于通过查找表来参考估计滑动lambda;ref的生成。校正系数kpred是为电动汽车演示器的每个轴单独定义的,并且需要防止制动不足的情况。然后,基础制动控制器按照以下规则实现最终制动扭矩需求Tdem的饱和过程;

(2)

进一步的ABS程序由无功转矩控制器处理。提出了无功转矩T控制律为;

(3)

式中,为比例积分控制需求,为修正系数。为了跟踪驱动器的需求并防止产生错误的转矩,需要校正系数使无功转矩饱和,控制需求量由PI控制器形成;

(4)

控制器的比例部分是车速的函数;

(5)

积分部分的计算公式为:

(6)

其中,系数a是定义积分部分变化率的修正系数。

方程(5)和(6)中的变量e定义了控制误差。控制误差的饱和影响如下;

(7)

其中Ve是饱和变量。在下一节介绍的大多数测试用例中,变量Ve被设置为0.02。

在下一步中,在控制器模块扭矩限制和混合中处理所需Tdem和无功Treact扭矩的乘积,如图6所示。针对电机的最大利用率,根据电机、转速和界区,对Tdem值进行饱和处理。控制器将最大可能的电动扭矩需求Tem_dem作为每个步骤的输出,并将剩余的扭矩分配给摩擦制动器Tbr_dem。然后,来自摩擦制动器Tbr和电动机Tem的单独制动扭矩由每个车轮上的相应执行器实现。有关扭矩限制和制动混合程序的更多信息,请参见(Ivanov等人,2014b)。

然后在状态估计量中处理有关实际车轮扭矩Tw、车轮速度omega;w和纵向加速度/减速度ax的信息,并将实际滑动lambda;和车辆速度Vx作为无功扭矩控制器的输入。

因此,前馈转差控制部分与预测转矩需求的产生有关,Tpred由无功转矩控制器负责反馈转差控制部分,Treact由无功转矩控制器的比例积分型实现连续的ABS驱动。

图6 扭矩限制和混合

-

连续ABS控制器增益的定义

- 方法论的方法

考虑到轮速传感器信号的噪声和延迟,对连续式ABS控制器进行了比例增益和积分增益的选择和增益调度机制的使用。特别是考虑到从SCB到VCU(图2)的车轮速度传感器数据每3 ms通过CAN交换一次。车轮速度传感器信号的噪声已通过一阶巴特沃斯滤波器处理,截止频率fc=30 Hz。对于车辆速度,假设使用CORSYS-DATRON系统进行测量,则应用了卡尔曼滤波器(Doumaiti等人,2012年)。对前文所介绍的闭环PI滑动控制器的频域响应进行了进一步的分析。为此,在闭环配置中使用四分之一车型。

图7 四分之一汽车模型原理方案进行PI增益分析

在这种情况下,车辆和车轮动力学可以分别用方程(8)和(9)描述:

(8)

(9)

式中,m为车辆质量,r为轮胎滚动半径,Fx为纵向力,根据Burckhardt轮胎模型(Burckhardt,1993)作为车轮打滑率lambda;和最大轮胎路面摩擦系数mu;road的函数,在本文的分析中进行了计算:

英语原文共 12 页

资料编号:[5008]