1800TEU集装箱船船体生产设计(艏部区域)毕业论文

2020-02-18 00:35:16

摘 要

船舶生产设计是高效率、高质量、低成本造船的重要手段,一直以来就是船舶生产企业关注的重点。本文参照船舶生产设计的基本流程,依据扬帆舟山船厂的实际生产条件对1800TEU集装箱船主船体进行了生产设计。本文在前期调研和重量估算基础上进行了主船体建造方案选择,提出了分段划分方案并对比择优。本文提出了船台安装方案并进行了工时计算。此外,本文介绍了艏部球鼻艏分段的详细生产建造流程,并使用Tribon软件对选定分段进行建模及出组立图。

关键词:集装箱船;生产设计;舟山船厂;Tribon;

Abstract

Ship production design is an important means of high efficiency, high quality and low cost shipbuilding. It has always been the focus of shipbuilding enterprises. In this paper, according to the basic process of ship production design, the main design of the 1800TEU container ship hull is designed according to the actual production conditions of Yangzhou Zhoushan Shipyard. Based on the previous research and weight estimation, this paper carries out the selection of the main hull construction plan, and proposes a segmentation plan and compares the best. This paper proposes the shipyard installation plan and carries out the calculation of working hours. In addition, this paper describes the detailed production and construction process of the bulb bow segment of the bow, and uses Tribon software to model and group the selected segments.

Key Words:container ship;production design;Zhou Shan Shipyard;Tribon

目 录

摘 要 I

目 录 III

第1章 绪论 1

1.1 选题背景 1

1.2 研究现状 1

1.3 本文研究的主要内容 2

第2章 承造厂生产条件及设计产品概述 3

2.1 承造厂生产条件概述 3

2.1.1 承造厂背景 3

2.1.2 承造厂生产条件 3

2.2 产品概况 3

2.2.1 1800TEU集装箱船主尺度 3

2.2.2 集装箱容量 4

2.2.3 主机、航速及其他 4

2.2.4 船体结构特点 5

2.2.5 建造难点 5

第3章 毕业设计任务书分析 6

3.1 任务书分析 6

3.2 毕业设计指导思想 6

第4章 主船体建造方案 7

4.1 主船体建造方案及选择原则 7

4.1.1 建造方案原则 7

4.1.2 选择建造方案考虑的要素 7

4.2 船体建造方案初步确定 8

4.2.2 重量计算 8

第5章 分段划分方案 9

5.1 分段划分原则 9

5.2初步分段划分方案 9

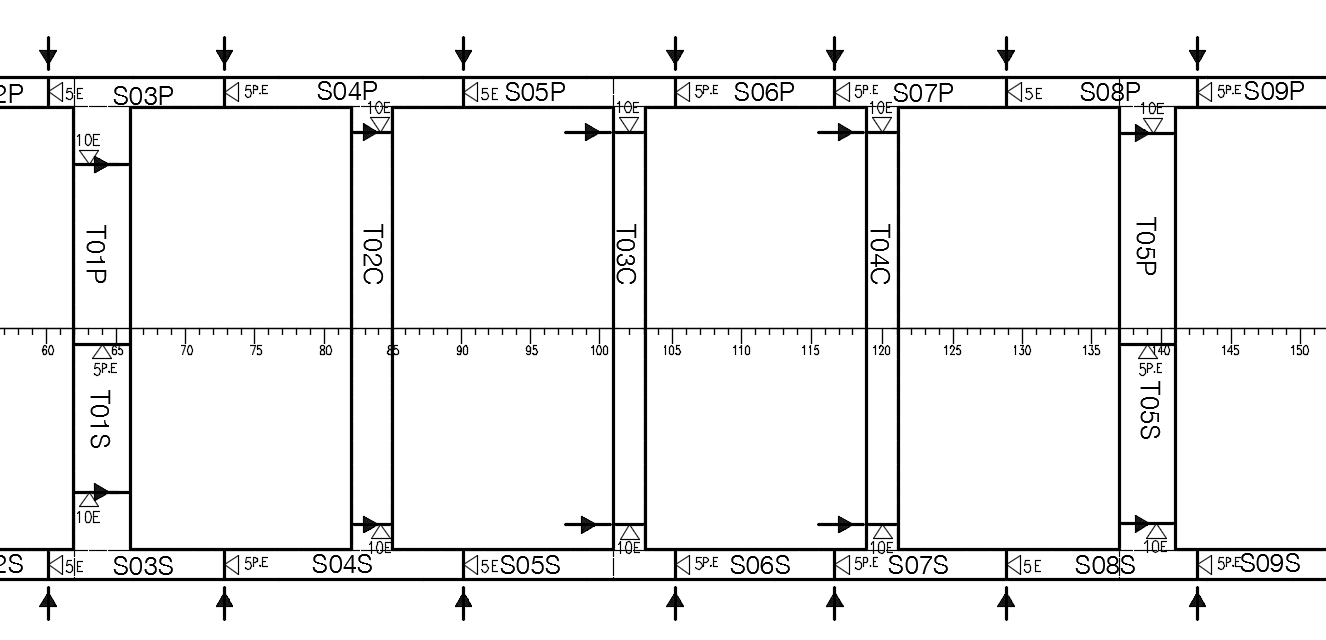

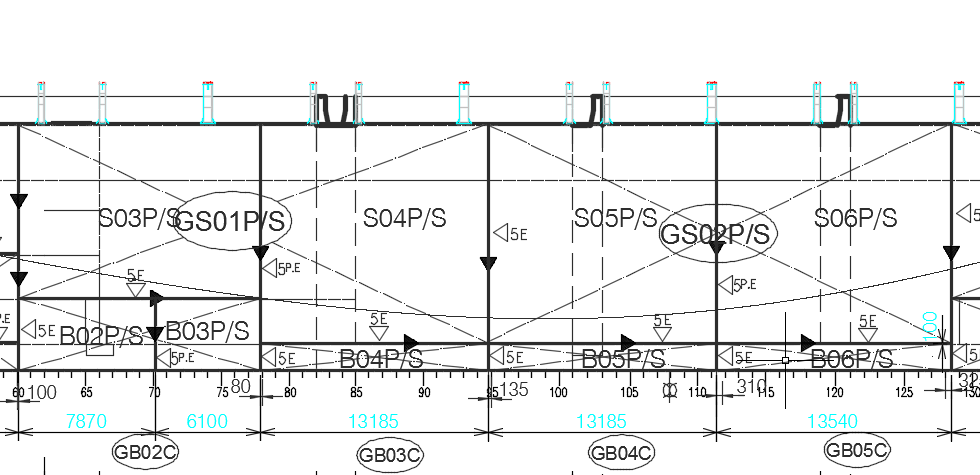

5.2.1底部分段划分 9

5.2.2舷侧分段划分 10

5.2.3横向舱壁分段划分 11

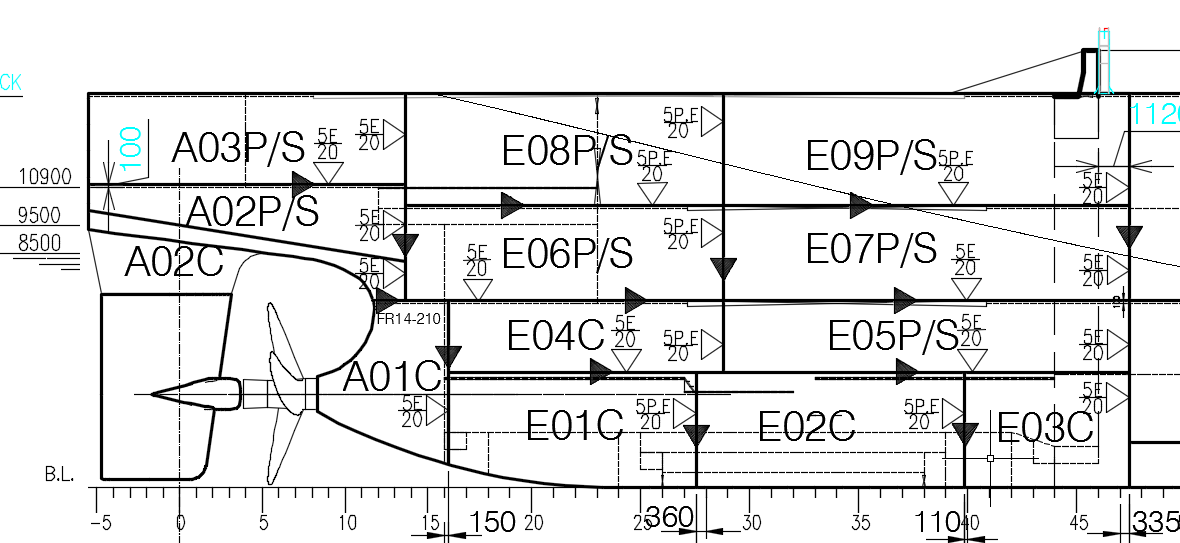

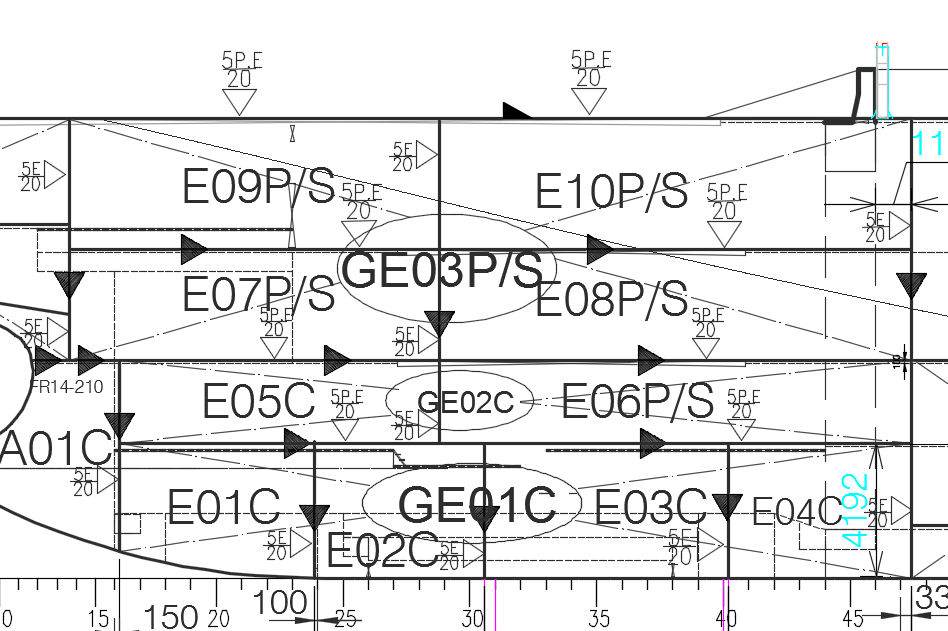

5.2.4机舱区域分段划分 12

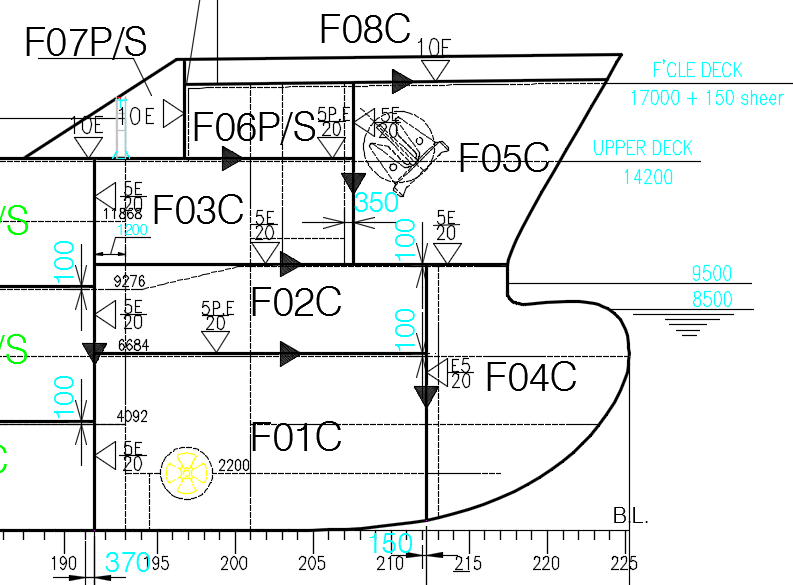

5.2.5首尾分段划分 13

5.2.6初步分段小结 14

5.3备选划分简介 14

5.4分段划分方案择优 15

第6章 艏部分段建造方案 16

6.1工艺装备 16

6.2建造基面 16

6.3建造流程 17

6.4接头形式 17

6.5翻身及临时加强 17

第7章 船台安装工艺及工时计算 19

7.1船台总装的准备工作 19

7.1.1 船台总装工艺基本原则 19

7.1.2 船台上的准备工作 19

7.1.3 船体上的准备工作 20

7.2 船台精度控制 20

7.2.1 影响船体结构余量的因素 20

7.2.2 船台安装余量布置 20

7.3 船台吊装顺序 21

7.4 船台工时计算 22

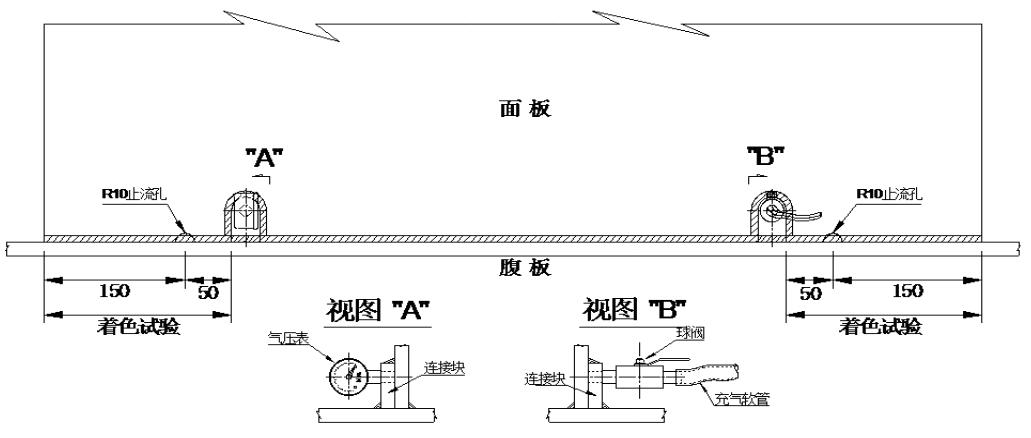

第8章 密性试验 24

第9章 Tribon辅助生产设计 26

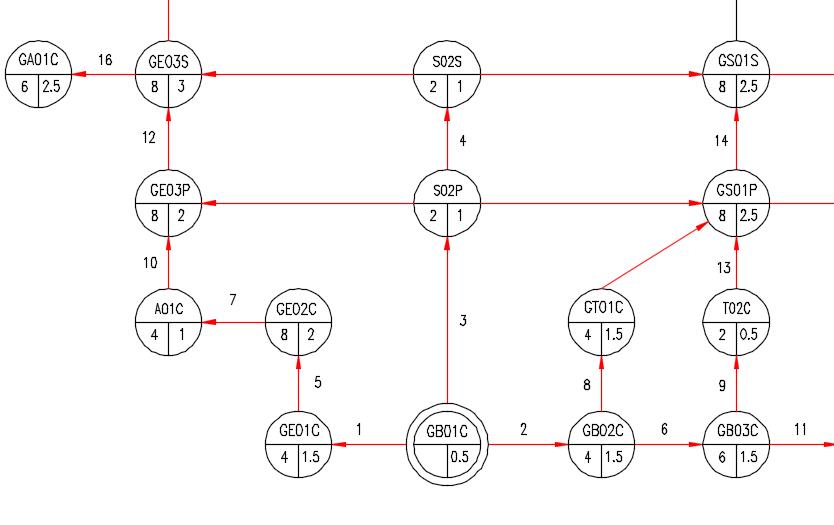

9.1 Tribon简介 26

9.1.1 Tribon软件概述 26

9.1.2 Tribon编码规则 26

9.2 Tribon 建模 27

9.3 出图 28

第10章 总结 30

参考文献 31

致谢 32

附录 33

第1章 绪论

1.1 选题背景

当前环境下,国际船舶市场低迷,导致船舶的生产建造降到了一个较低水平。船舶制造企业如何利用现有条件,提高自身竞争力,走出这段低迷期,是一个值得关注的问题。船舶制造企业的主要工作是对承建船舶在船厂设备、技术等条件限制下按合同要求进行生产。在同级条件下,一个建造周期短、报价费用低、船舶质量优异的船厂,其竞争力是不言而喻的。因此,如何充分利用好船厂的设备条件、提高技术水平、精确建造管理,以缩短建造周期、降低建造成本、提高生产质量,是船厂提高竞争力的核心问题。船舶生产设计的工作正好覆盖了这一问题。

船舶生产设计实际上是在图纸上模拟造船的过程。在船舶实际建造前越充分考虑生产中的问题,船舶建造的过程也就越顺利。充分应用现代造船模式的船舶生产设计,以实现船舶设计、生产、管理三要素综合化,将是解决“怎样造船”、“怎样把船造好”问题的关键所在。

集装箱船是航运市场的三大主力船型之一,市场保有量高、生产建造量也相对较大。现代集装箱船正向着大型化、智能化、高速化发展,应用前景广阔。在当前船市环境下,全球集装箱航运市场将趋稳向好[1]。关注集装箱船的生产设计,不但可以深化我们对船舶生产设计的理解,还可以对集装箱船的生产建造起到参考意义。

本论文以帆集团舟山船厂为平台对1800TEU集装箱船进行生产设计。

1.2 研究现状

集装箱船因为其需求量和生产量大,其生产设计技术相对成熟。集装箱船生设计现阶段的研究相对细化。赵长江[2]基于3900TEU集装箱船的项目管理进行分析,并总结精度控制优化方案。夏小浩等[3]对集装箱船总组技术进行了研究。王抗等[4]研究了信息化在集装箱管系生产设计上的应用。同时,其他船型的生产设计研究也具有参考意义,戴志远等[5]在散货船生产设计上提出对人员培训、工艺改进等工作的提前介入以提高生产效率。

此外,针对集装箱大型化的发展趋势,当前集装箱船生产设计的研究在超大型集装箱的制造上有所关注。针对集装箱生产中箱位精度控制问题,冯敏超[6]提出了一套具体的精度控制措施作为解决办法。余勇华等[6]针对10000TEU超大集装箱在建造工法设计上进行改进。张磊[8]等在超大型集装箱建造中辅助作业精细化进行研究和设计。

1.3 本文研究的主要内容

本文以面向生产实际为目的,以舟山船厂为基本条件、1800TEU集装箱为设计对象,综合运用生产设计的基础知识,提出了该集装箱船的生产设计方案。

本文首先查阅了与选题相关的参考文件,了解生产设计基础、集装箱船生产设计研究动态等。接着,本文充分了解了舟山船厂和1800TEU集装箱船的具体情况。本文以集装箱船现有图纸为基础,对集装箱船进行了全船重量估算。然后,本文选择了可行的主船体建造方案。在船体建造方案指导下,提出主船体分段划分方案并进行择优对比。本文设计了一套船台安装的流程并进行计算了相应的工时。本文阐述了密性试验方法。本文对艏部区域选定分段的详细生产建造进行了论述。本文利用Tribon软件进行首部选定分段的建模与出图。

第2章 承造厂生产条件及设计产品概述

2.1 承造厂生产条件概述

2.1.1 承造厂背景

本生产设计集装箱船的承造厂为扬帆集团旗下舟山船厂。舟山船厂占地面积570亩,位于浙江省舟山市鲁家峙岛西南角。舟山船厂的生产设备齐全,具备生产制造8万吨及以下集装箱船、散货船、汽车滚装船等各类船型的能力。位于舟山船厂厂区内的扬帆船舶设计研究院,对舟山船厂的生产进行技术指导。舟山船厂依托船舶设计院,在船舶生产建造上积累了丰富的经验。舟山船厂与船舶设计院的结合,构成了一个生产和设计的综合体。舟山船厂的生产经验可以反馈到设计院,而设计院又可以全流程指导船厂生产。相较于其他只拥有生产能力的船厂,舟山船厂更具有竞争力。

2.1.2 承造厂生产条件

明确承建厂的生产条件是进行船舶生产设计的基础工作。通过调研和实地参观,我们了解了舟山船厂的生产设备种类及种类、生产场地、技术能力等方面的情况。除此以外,我们也学习了舟山船厂的生产中所用到的一些基本工艺符号。具体内容详见《附件A 舟山船厂设备能力及基本工艺符号说明》。

2.2 产品概况

2.2.1 1800TEU集装箱船主尺度

本集装箱船的主尺度参数见下表2.1。

表2.1 主尺度参数

项目 | 参数 |

总长 Loa | 172m |

垂线间长 Lpp | 164m |

型宽 B | 28.4m |

型深 D | 14.2m |

设计吃水 d | 8.5m |

结构吃水 d1 | 9.5m |

设计吃水载重量 | abt.19150t |

结构吃水载重量 | abt.23150t |

2.2.2 集装箱容量

表2.2 集装箱容量

项目 | 参数 |

甲板装箱量 | 1106TEU |

货舱装箱量 | 668TEU |

总装箱量 | 1774TEU |

甲板冷冻箱插排数量 | 292TEU |

货舱冷冻箱插排数量 | 200TEU |

总冷冻箱插排数量 | 492TEU |

2.2.3 主机、航速及其他

表2.3 主机、航速及其他

项目 | 信息 |

主机型号 | MAN B&W 6S60ME-C10.5 , Tier II |

最大输出功率 | 14940KW |

此时转速为 | 105r/min |

合同最大输出功率 | 11150KW |

此时转速为 | 99r/min |

常用输出功率(合同最大输出功率90%) | 10035KW |

此时转速为 | 95.6r/min |

服务航速 | abt.18.5Kn |

船员定额 | 26人 |

船级 船旗国 | DNV GL 马来西亚 |

2.2.4 船体结构特点

本船为灵便型集装箱船,全船被分隔为8个货舱,船中型线较为丰满,平行中体段较长。本船船首有首侧推。本船具有集装箱船的典型结构特征:货舱大开口、单甲板、纵骨架式双层底、双壳结构形式。其中,货舱区舷侧设置了舷侧水密内纵壁以增加本船的抗扭强度。本船的水密边舱设计能提高本船的抗沉性。本船共布置七个横向舱壁,包括两个箱体式横舱壁和五个框架式横舱壁,这一设置既提高了船体结构强度,又有利于集装箱的装卸作业。本船在货舱上甲板角隅处采用圆弧性以降低舱口角隅应力集中。

2.2.5 建造难点

本船的建造难点首先在于整船建造施工精度的管理。这也是集装箱这一类船舶建造的难点。集装箱船的功能与结构特点决定了本船建造施工精度控制的严格性。主船体从零件到总段的装焊精度控制、货舱区集装箱基座及导轨安装设置的精度把控是全船精度控制的两个主要表现方面。以保证产品质量为原则进行考虑,本船应该在生产设计上要更加优化。要达到这样的要求,必须从本船的生产设计全过程进行分阶段的优化。从具体实施来讲,分段划分、分段建造方案的选择、船台总装方案的选择,这里的每一个阶段都要把准确把握建造要点,制定合理的建造方针以确保本船的制造精度在要求范围内。

其次,如何用更高的效率、更低成本的建好本船,将是本船建造的第二个难点。产品质量的提升,势必会造成制造成本的升高。高效生产虽然会缩短制造周期,但也对精度控制提出了更高的要求。所以,在本船生产建造时要注意处理好这两对矛盾:产品质量与制造成本的矛盾、生产效率与精度控制的矛盾。

第3章 毕业设计任务书分析

3.1 任务书分析

任务书明确了毕设所要进行的任务。和通过查阅论文了解国内外船舶生产设计研究现状,对做要进行的生产设计流程有基本了解。分析现有的详细设计图纸以认识1800TEU集装箱的结构和船型特点。了解舟山船厂的生产能力以其作为后期工作的基础。学习并使用Tribon软件进行建模和组立出图。总的来说,任务书即让我们立足生产实际,综合利用所学知识,完成一次具体的生产设计任务工作。

3.2 毕业设计指导思想

以现代造船模式为根本指导思想,注重理论联系实际,立足实际情况,提出合理可行的生产设计方案。对提出的生产设计方案要择优对比,深入分析。最终选择的方案要以高生产效率、高质量和低成本为目标进行不断优化。这就要求在进行具体的生产设计任务时,要多考虑实行预舾装、扩大自动化作业范围、改善施工作业环境等问题。

第4章 主船体建造方案

船舶建造方案是以船舶为最终产品的制造方案。船舶建造方案可以分为船体和舾装建造方案两大部分。船体建造方案用于指导船体从零件、部件、组件到分段或总段直至整个主船体的建造流程和生产管理的各个方面。舾装建造方案则负责各种舾装的制造安装。这里,我们主要考虑主船体建造方案的选择,因为舾装件的安装是以主船体为基础平台的。选择一个合理的船体建造方案对船舶建造质量、建造成本和建造周期非常有利。

4.1 主船体建造方案及选择原则

4.1.1 建造方案原则

(1)合理性。建造方案的选择要根据船厂的设备技术条件和分段划分方案,进行合理选择。

(2)先进性。主船体建造方案的选择要尽可能的扩大自动化生产,以提高生产效率,改善生产条件。

(3)可行性。船厂的生产条件要能满足所提出方案的要求。船舶结构可靠性也要得到保证。

4.1.2 选择建造方案考虑的要素

(1)建造方案不超出船厂的现有生产能力范围。舟山船厂拥有标称起重能力300吨,但因设备老化,实际起重能力只有250吨。分段车间的起重重量为80吨,因此,分段也不能够划分得过重。

(2)建造方案应对船厂管理有利。建造方案要考虑到船厂的劳动力情况。如工人较少的情况下应该采用小范围作业的方案。但在某段时间里工人较多,可采用大范围劳动作业的建造方案,避免因建造方案的选择出现人力资源浪费,增加船厂管理成本。

(3)建造方案应该最大程度的提高船厂的总装程度。可以利用外包的部分,应该尽可能的将其外包出去。要将船厂作为一个总组平台,以最大程度的提高船舶生产建造能力。

(4)建造方案应该为与其他工种相协调。船体建造方案制定和选择应该考虑到其他专业的作业预留空间。在分段制造时就要尽可能的提高预舾装化,以缩短船台周期。此外,涂装作业也可以在分段或总段上船台

4.2 船体建造方案初步确定

以不同时生产多艘船舶为假设条件,就单艘船的船体建造方案而言,有总段建造法、塔式建造法和岛式建造法可供选择。这三种建造方法各有优缺点。其中,岛式建造法适用于分段数量较多的船舶,但建造过程中会存在嵌补分段不易定位对接的问题。采用塔式建造法分段安装简便,但建造的船舶首尾上翘较大。总段建造法可以缩短船台周期但对起重设备的要求较高。岛式建造法的精度要求高,考虑到舟山船厂生产设备和技术水平,因此不选择岛式建造法。舟山船厂船台的最大起重能力为250t,为充分利用船台的起重能力,考虑采用总段建造法。为此,先对1800TEU集装箱船进行全船理论重量估算。

4.2.2 重量计算

重量估算的原理比较简单。重量估算的工作是统计全船的钢材体积,乘上对应的密度,就可以得到全船的重量。进行计算时,可通过查表得到型材单位长度的钢材重量,简化计算。实际计算中,通过现有图纸量取钢材体积,工作的重复性高,比较容易出错。通过对已建造船舶的重量进行参考,能够保证重量估算准确可靠。具体计算中,为了方便后面的工作,要分区域分别计算双层底、机舱、舷侧、艏部、尾部等区域的横向和纵向结构重量,以获得相对准确的结构重量的信息。

船首船尾由于线型变化较大,重量估算时误差很大。为便于之后的分段划分,本次毕业设计使用设计院原有的三维模型进行参考,对估算的首尾重量进行了修正。计算得到全船重量为5251.4吨。详细计算结果见《附表A 1800TEU集装箱船全船重量估算表》

第5章 分段划分方案

一个合理的船体分段划分方案,能够提高船舶生产质量、降低制造成本、提高船厂的生产效率。分段划分要充分考虑船舶特点和船厂生产条件等因素。

5.1 分段划分原则

(1)从重量和尺寸限制考虑。分段不能划分得过大或过重能超过船厂的生产能力的限制,不利于运输和相关作业。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: