160米鱼粉加工船船体生产设计(鱼粉加工区域1)毕业论文

2020-02-18 00:35:10

摘 要

本文详细分析了关于160m鱼粉船鱼粉加工区域的详细生产设计,包含每一肋位的重量估算,建造方案,分段划分方案以及鱼粉加工区域甲板分段的具体设计,并且利用Tribon建模软件完成了指定区域(鱼粉加工区域)的组立出图。

关键词:鱼粉船;建造方案;分段划分;Tribon

Abstract

In this paper, the detailed production design of the fish meal processing area of 160m fishmeal boat is analyzed in detail, including the weight estimation of each rib, the construction scheme, the partition scheme and the specific design of the deck partition of the fish meal processing area. The composition of the designated area (fish meal processing area) is completed by using Tribon modeling software.

Key words: fish meal processing vessel; build program; block divide; Tribon

目 录

第1章 绪论 6

1.1 选题背景 6

1.2 本文研究的主要内容和方法 6

第2章 毕业设计任务书分析 7

2.1 任务书分析 7

2.2 设计指导思想 7

第3章 承造厂生产条件及设计产品概述 8

3.1 承造厂生产条件概述 8

3.2 产品概况 9

3.2.1 160m鱼粉船主尺度 9

3.2.2 舱室容积 10

3.2.3 主机、航速及其他 10

3.2.4 船体结构参数 10

第4章 主船体建造方案 12

4.1 主船体建造方案及选择原则 12

4.1.1 建造方案选择原则和应考虑的要素 12

4.2 船体建造方案的确定 12

4.2.1 备选方案简介 12

4.2.2 建造方案择优及选择方案论述 14

第5章 分段划分方案 15

5.1 分段划分原则 15

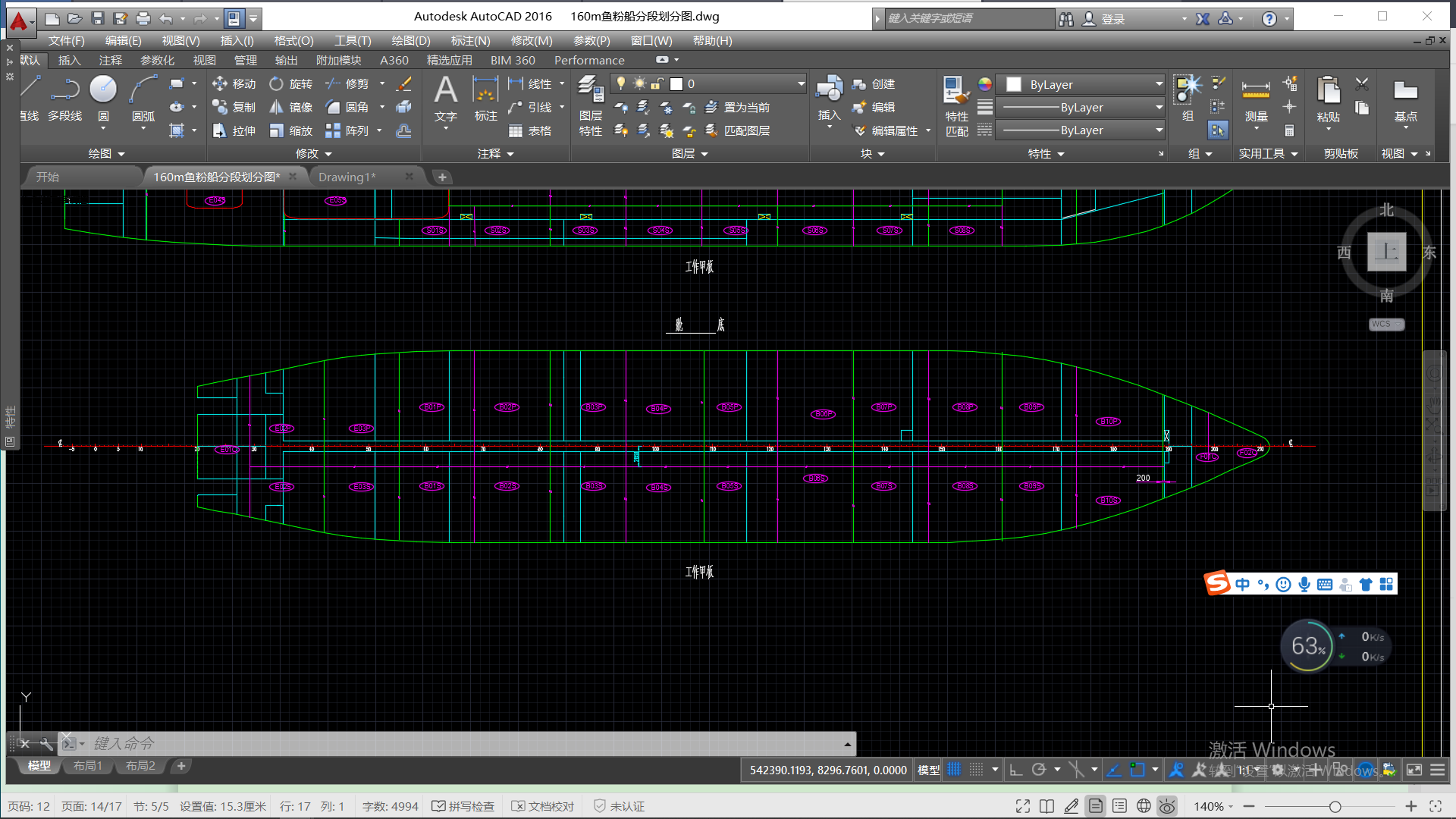

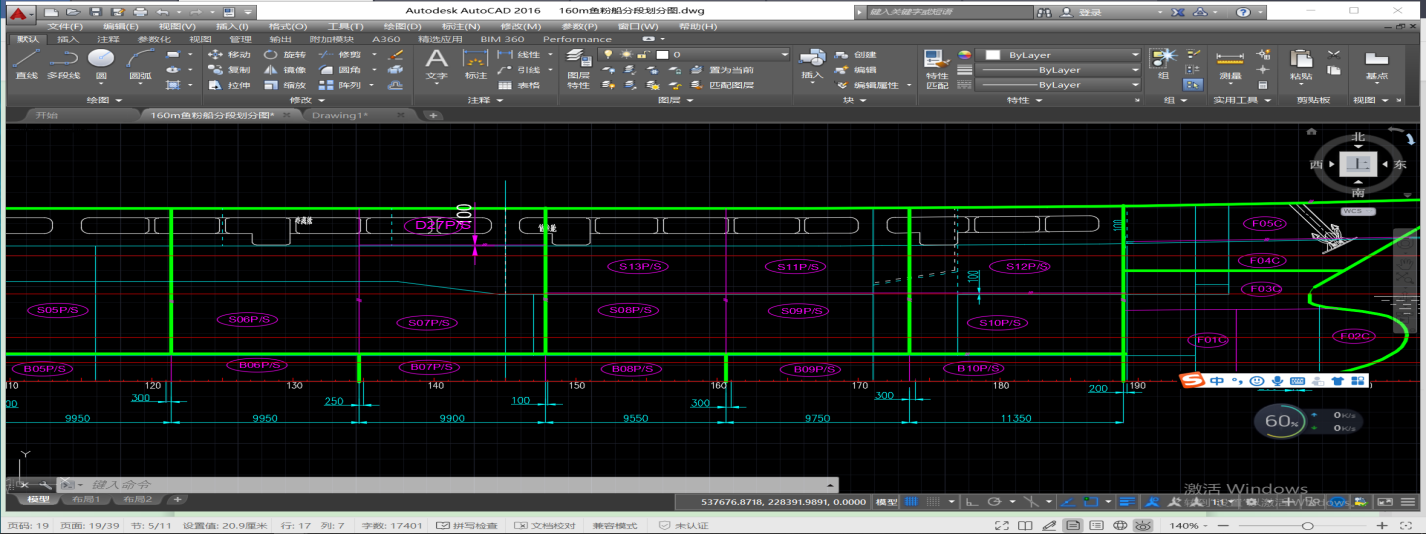

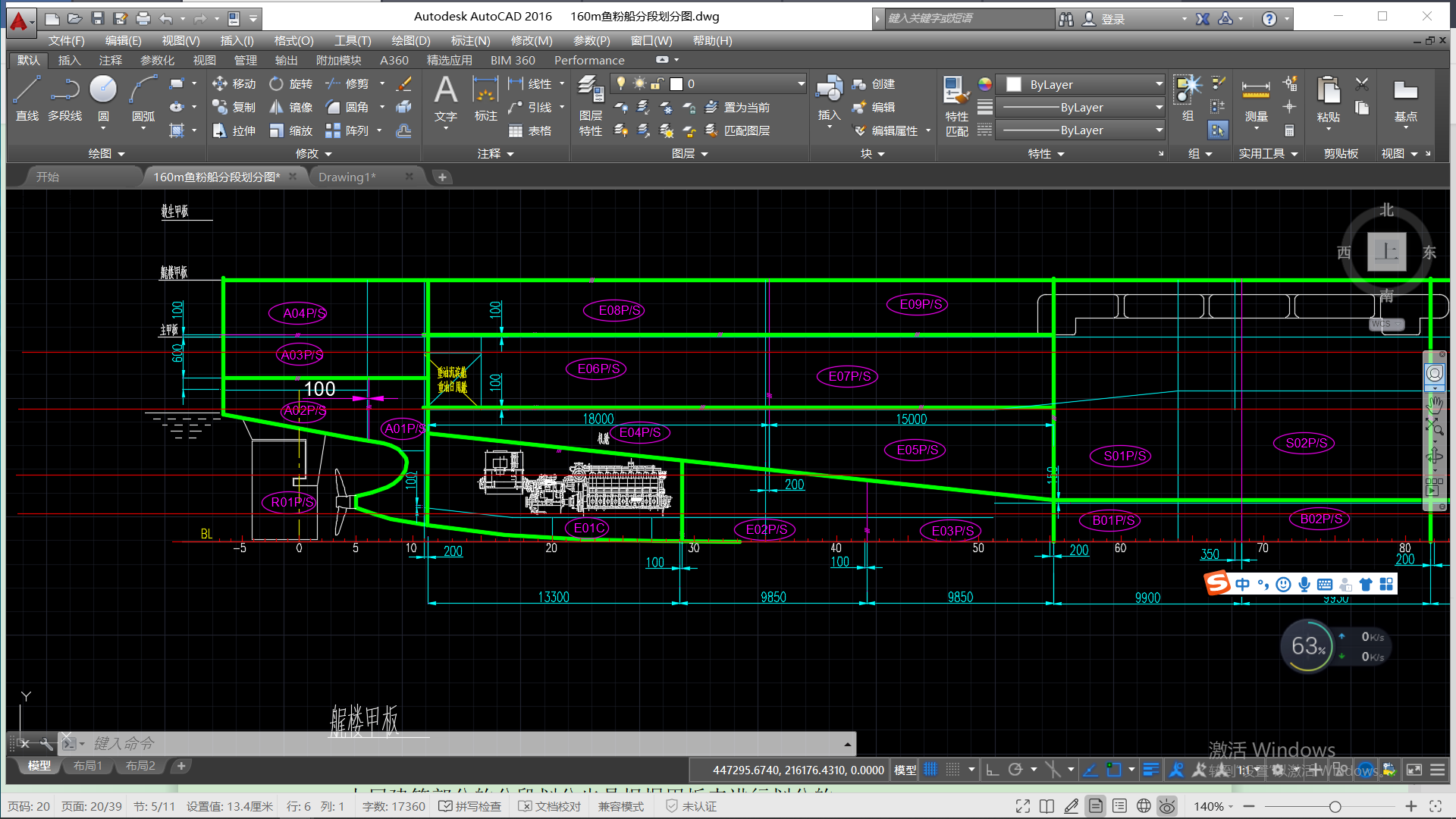

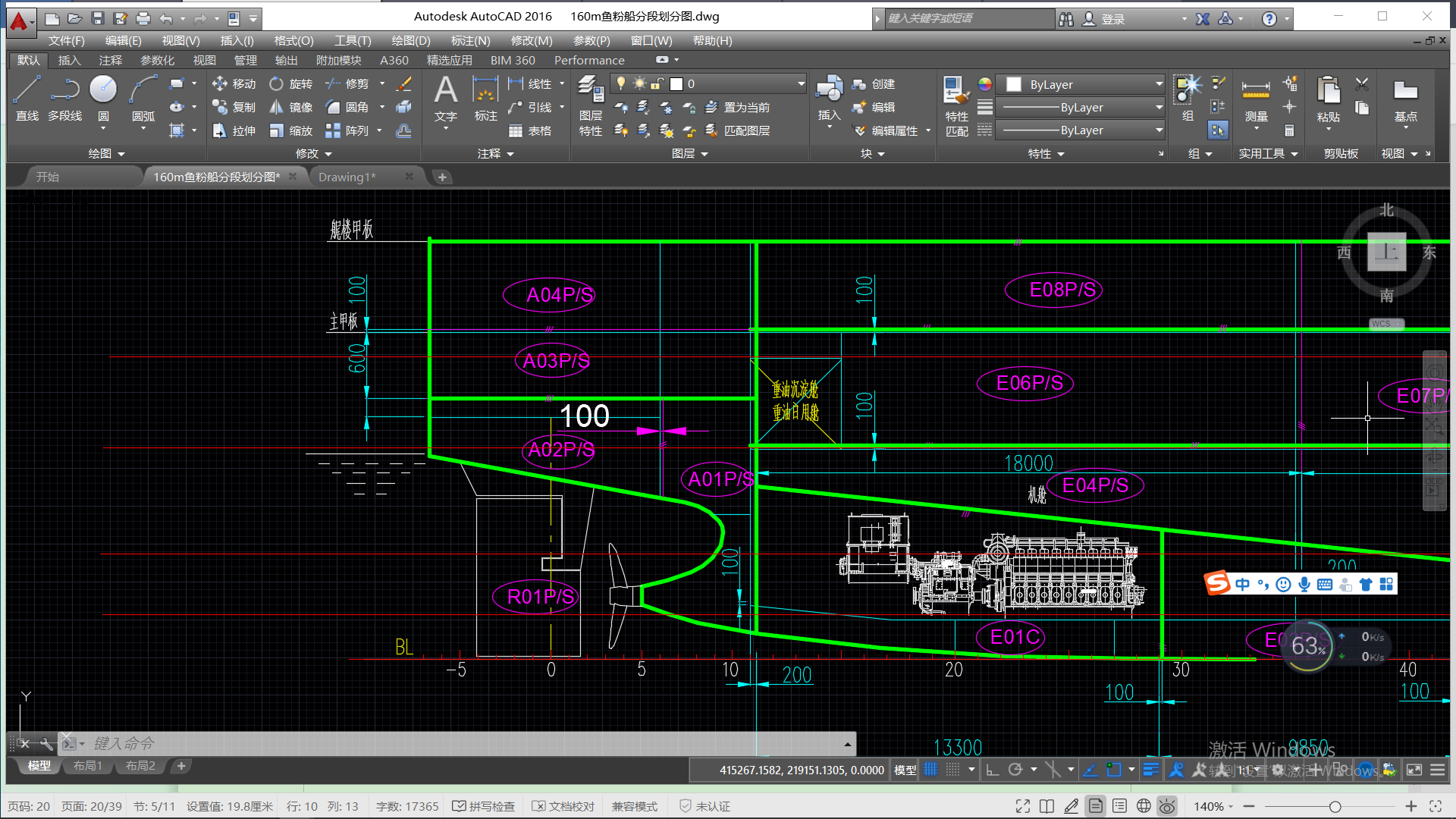

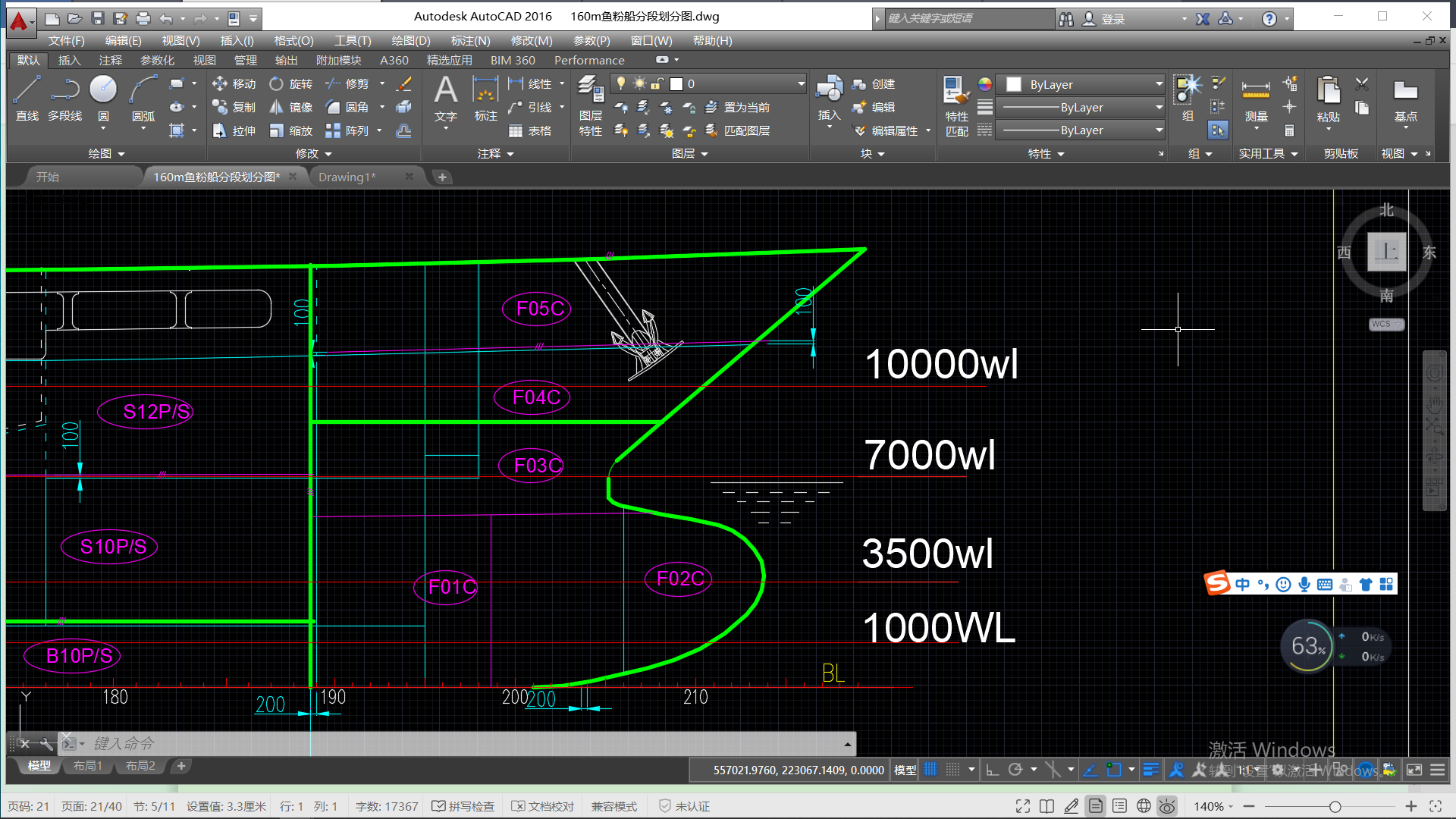

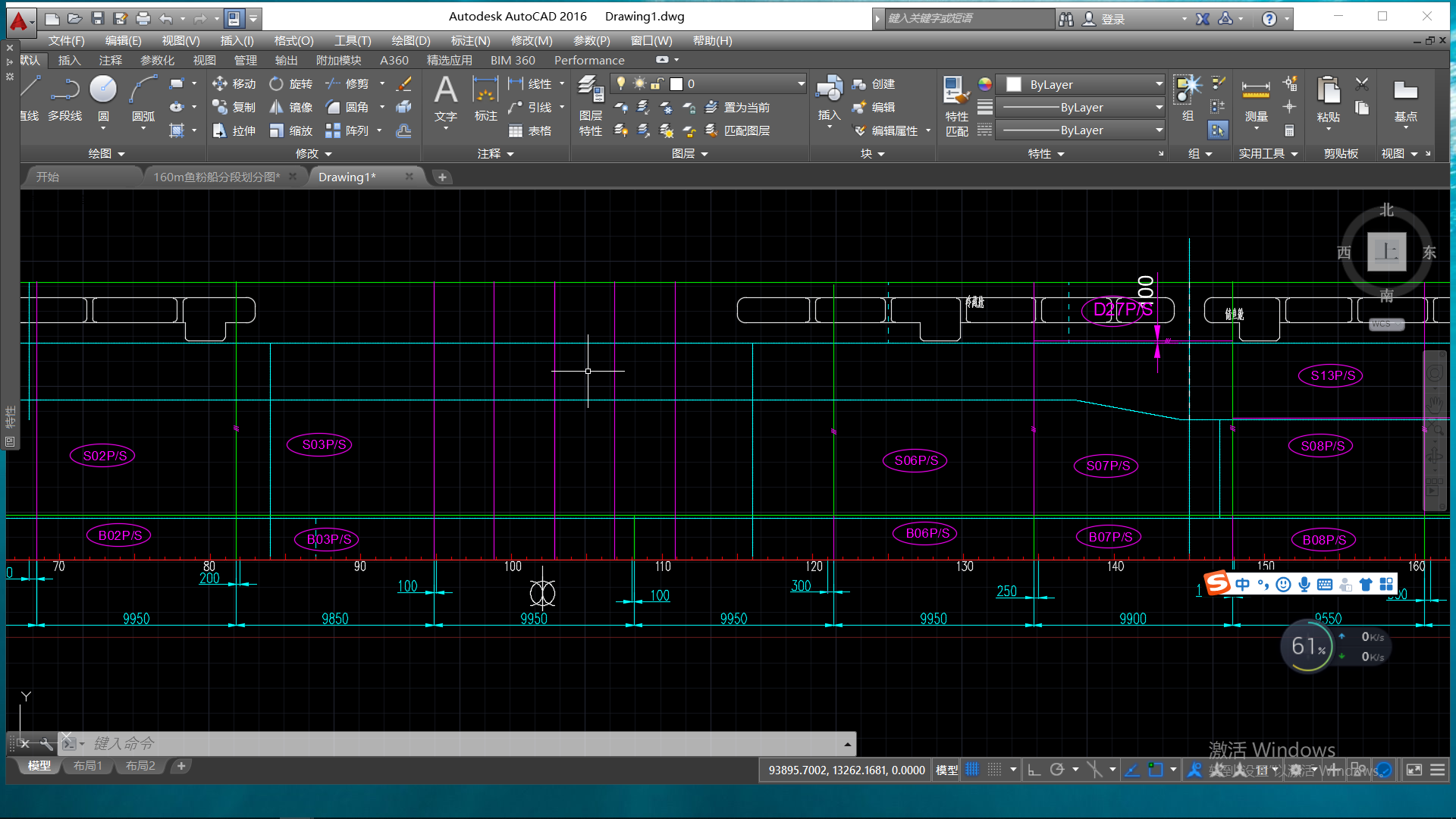

5.2分段划分方案 16

5.2.1双层底分段划分 16

5.2.2舷侧分段划分 16

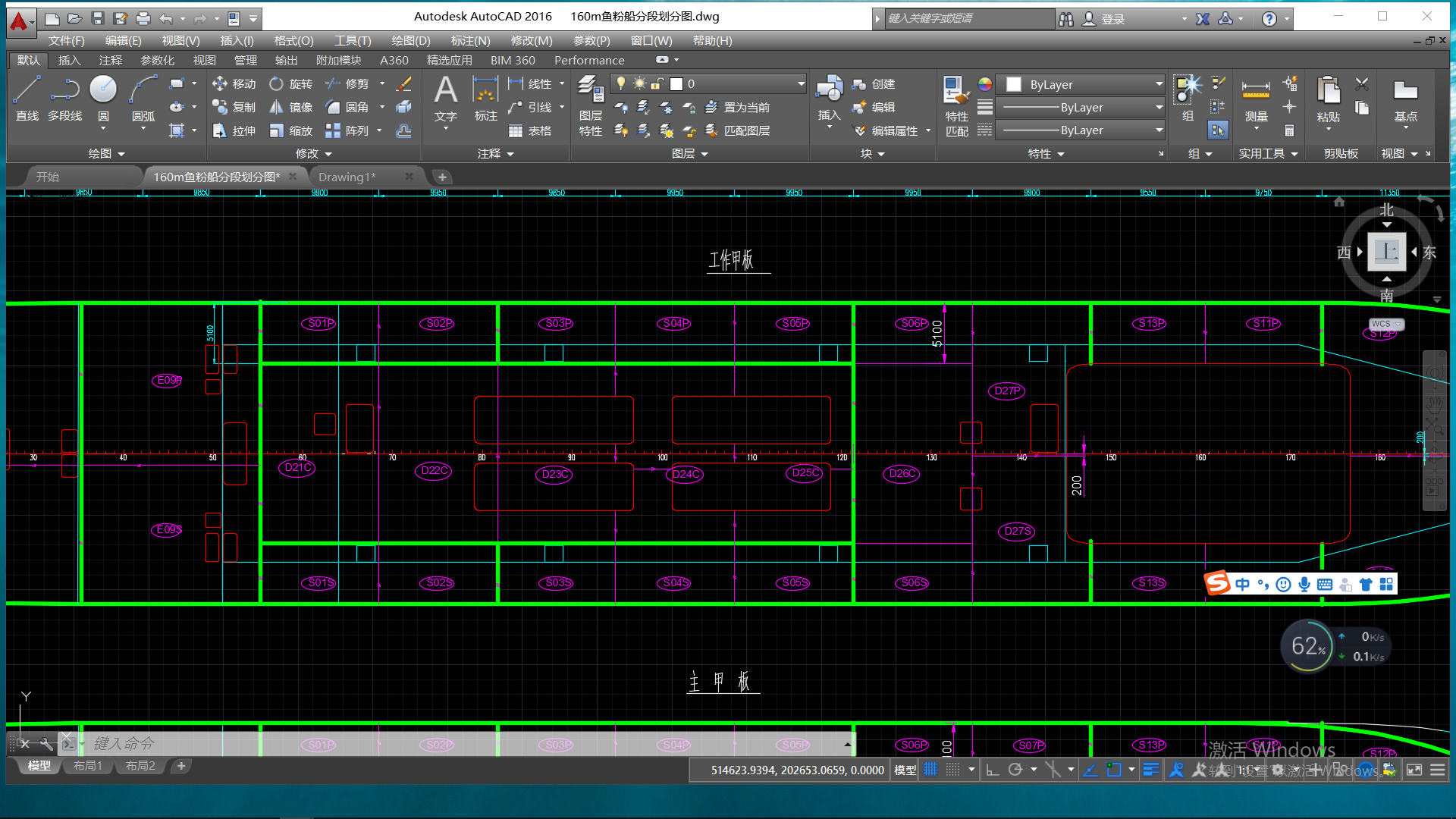

5.2.3甲板分段划分 17

5.2.4机舱区域分段划分 17

5.2.5艏艉区域分段划分 17

5.2 分段划分方案择优及论述 18

第6章 船台安装工艺及工时计算 20

6.1船台总装的准备工作 20

6.1.1 船台上的准备工作 20

6.1.2 船体上的准备工作 20

6.2 船台精度控制 20

6.3 船台吊装顺序 20

6.4 船台工时计算 21

第7章 密性试验 22

7.1 密性试验的方法 22

第8章 D15C生产设计 24

8.1 Tribon简介 24

8.1.1 Tribon软件简述 24

8.1.2 Tribon编码规则 24

8.2 Tribon 建模 25

8.3 组立图出图 27

第9章 结语 31

参考文献 32

附录 33

致谢 34

第1章 绪论

1.1 选题背景

本船为冷藏加工船,航区为近海航区(A1 A2)。主要用于渔获物加工、渔获储存及水产品运输。经在网上查阅资料,大家进行过许多集装箱船,散货船,油船等常见船型的局部或整体生产设计,但国内外鲜有对于鱼粉船进行过生产设计的文献,因此本文对于鱼粉船的鱼粉加工区域分段进行生产设计就显得十分有必要。

“首先,讨论了其理论意义。通过对国内外成本管理体系的实践经验的文献分析,总结了生产设计对造船成本影响的原因,为国内企业的成本管理的有效方法和工具提供了较为有意义的参考。[13]”

其次是現实意义。文章是以承造厂的实际生产条件为依据进行的,因此,此次生产设计在现实中,是具有可行性的,也就是说,这将对以后的相同尺度鱼粉船的鱼粉加工区域的建造工作提供一定的参考作用。

1.2 本文研究的主要内容和方法

本文主要研究的是160m鱼粉加工船,密切结合舟山船厂的实际生产能力和船体本身的结构特点,查找有关的文献和资料,学习并使用Tribon建模软件对具体分段进行建模,完成了船体主体结构方案和分段设计。根据毕业设计任务书的要求制定方案,并绘制相应的图纸。此外,还完成某一特定船体区域(鱼粉加工区区域)的分段生产设计,并进行组立图出图工作。本文的主要内容包括以下几个部分:

1.确定舟山船厂具体的生产能力及鱼粉船的结构特点;

2.进行全船每一肋位的重量估算;

3.讨论并提出主船体的建造方案,定性讨论并进行定量分析;

4.讨论提出多种分段划分方案,确定切实可行的主船体分段划分方案;

5.对密性试验方案的适用范围以及效果进行讨论;

6.船台安配流程、船台工时计算;

7.进行某一特定分段的详细生产设计。

本文将在进行建造方案选择的过程中进行特定定量分析,引入衡量建造方案好坏标准的一系列指标。

第2章 毕业设计任务书分析

2.1 任务书分析

本船为钢质、双底、双壳、混合骨架式、设有艏艉楼、双桨、双舵、艉机型船舶。首先考虑在进行分段设计的时候将机舱部分设置为一个主体,并将机舱附近的某一分段作为基本段,另外考虑本船为双底,双壳,初步考虑本船可采用岛式建造法,按照双层底,舷侧,平台,甲板对船体进行分段,若采取总段建造法,考虑可能因为船厂的设备老化,承载能力下降带来的影响以及每一肋位的重量的大小,也许或造成环形大分段的宽度过短,会对船台焊接装配时间造成影响,因此将总段建造法作为备选。因船体长度较短,因此不宜采用岛式建造法,可将此方案排除。

2.2 设计指导思想

生产设计的指导思想便是在认识160m鱼粉船的特点的基础上,结合造船厂实际的生产能力,联系实际,努力的使生产设计做到优化。“船舶行业对现代造船模式的定义为:“所谓现代造船模式,就是以统筹优化理论为指导,应用成组技术原理,以中间产品为导向,按区域组织生产,壳舾涂作业在空间上分道、时间上有序,实现设计、生产管理一体化,均衡、连续地总装造船。该定义融合了我国造船界学习国际先进造船经验和研究现代造船理论,对现代造船模式的认识,指明了建立现代化造船模式应达到的目标[14]”。除此之外,由于在校外实地进行生产设计,因此便有机会更多的接触船厂实际的工作场地以及真实的生产情况,还有船厂实际上进行的生产设计,这些都和我们在书本上学到的东西有着很大的区别,这些因素和条件都使本次设计的指导思想固定在结合实际的基础上,所以说本生产设计具有实际性的意义和价值,因此本生产设计对于鱼粉船的实际生产设计具有指导或参考意义,对日后人们对于鱼粉船的生产设计具有实际意义。

”

第3章 承造厂生产条件及设计产品概述

3.1 承造厂生产条件概述

3.1.1 承造厂条件

详细见附录《舟山船厂生产条件》

3.2 产品概况

3.2.1 160m鱼粉船主尺度

总长 Loa ···························································· abt. 163.60m

垂线间长 Lpp ······················································· 149.80m

型宽 B ································································ 25.20 m

型深 D ································································ 10.80 m

设计吃水 d ··························· ······························· 6.80 m

设计排水量 ···················································· abt. 22030.3 t

总吨 ···················································· abt. 15985t

3.2.2 舱室容积

速冻舱(型)(含理鱼舱)·····························································abt. 296.35 m3

冷冻舱(型) ·······································································abt. 185.22 m3

重油沉淀舱 ·······································································abt. 24.70 m3

重油日用舱 ·······································································abt. 18.52m3

重油舱(含日用舱沉淀舱)··················································abt. 2163.83m3

燃油溢油舱 ·······································································abt. 2.7m3

轻油日用舱 ·······································································abt. 31.70m3

轻油舱(含日用舱)································································abt. 650.66m3

锅炉重用日用舱·······································································abt. 71.30m3

淡水舱 ······································································· abt. 1447.61m3

生活污水舱 ·······································································abt. 27.0m3

油渣舱 ·······································································abt. 36.83m3

污滑油舱·······································································abt. 10.61m3

舱底水舱·······································································abt. 29.86m3

滑油舱 ·······································································abt. 44.80m3

清水舱 ·······································································abt. 272.32m3

鱼油舱 ·······································································abt. 759.54m3

储鱼舱 ·······································································abt. 3304.68m3

鱼粉舱 ·······································································abt. 6847.03m3

3.2.3 主机、航速及其他

主机型号 ·················································LC9250ZLC二台

功率 ······················································· 1765KW×750r/min

服务航速 ···························································· abt. 10.8 Kn

3.2.4 船体结构参数

本船为钢质、双底、双壳、混合骨架式、设有艏艉楼、双桨、双舵、艉机型船

舶。采用两台中速柴油机分别经齿轮箱、中间轴、螺旋桨轴驱动两台螺旋桨。

(1)甲板间高

主甲板至尾楼甲板: 约 3.00m

主甲板至艏楼甲板: 约 3.00m

尾楼甲板至救生甲板:约2.80m

救生甲板至 A 甲板: 约 2.75m

A 甲板至 B 甲板: 约 2.75m

B 甲板至船长甲板: 约 2.75m

船长甲板至驾驶甲板: 约 2.75m

驾驶甲板至罗经甲板: 约 2.75m

(2)甲板梁拱

首楼、尾楼工作甲板梁拱为大圆弧式,梁拱高度为350mm。

(3)肋距和双层底高

肋距:

FR-7~FR11··················································600mm

FR189~FR219··············································600mm

FR11~FR189················································750mm

双层底高:

货舱双层底高 ·················································· 1250 mm

机舱双层底高 ·················································· 2050 mm

第4章 主船体建造方案

一个好的主船体建造方案对于船舶的生产设计乃至其各方面经济效益都起着重大的作用。“随着造船模式的快速发展,施工方法和造船技术,造船企业生产管理模式的转变,目前,船舶建造总体上呈现出总装化、精益化、数字化、绿色化和智能化等发展趋势。目前,船舶建造工艺主要表现为全面推行壳舾涂一体化、船体装配采用流水线生产、焊接向自动化、高效化、绿色化、数字化、加工成形技术向全面自动化方向发展等特点,并且造船精度控制技术得到重视和发展。[2]”

4.1 主船体建造方案及选择原则

4.1.1 建造方案选择原则和应考虑的要素

一、选择船体建造方案的一般要求为:

(1)可行性:船厂的生产条件能否满足所选方案的要求,该方案在船体结构的实现上是否可靠

(2)合理性:能否充分利用造船厂的设备和场地,是否便于进行平行施工

可行性和合理性是建造方案是否可靠的基础。

二、影响船舶建造方案的因素

船厂实际的生产条件的影响:船台的起重承载能力是影响建造方案的主要因素,船厂的船台上共有150吨起吊设备两台,可以共同起吊,但由于设备老化问题,其总起重质量限定在250t以下,这又对建造方案及分段方案提出了挑战和要求。除此之外,分段制造车间的场地空间大小和起重能力也对建造方案具有重要影响。

4.2 船体建造方案的确定

4.2.1 备选方案简介

经前面任务分析书说道,本船宜采用的建造方法有总段建造法和塔式建造法两种。

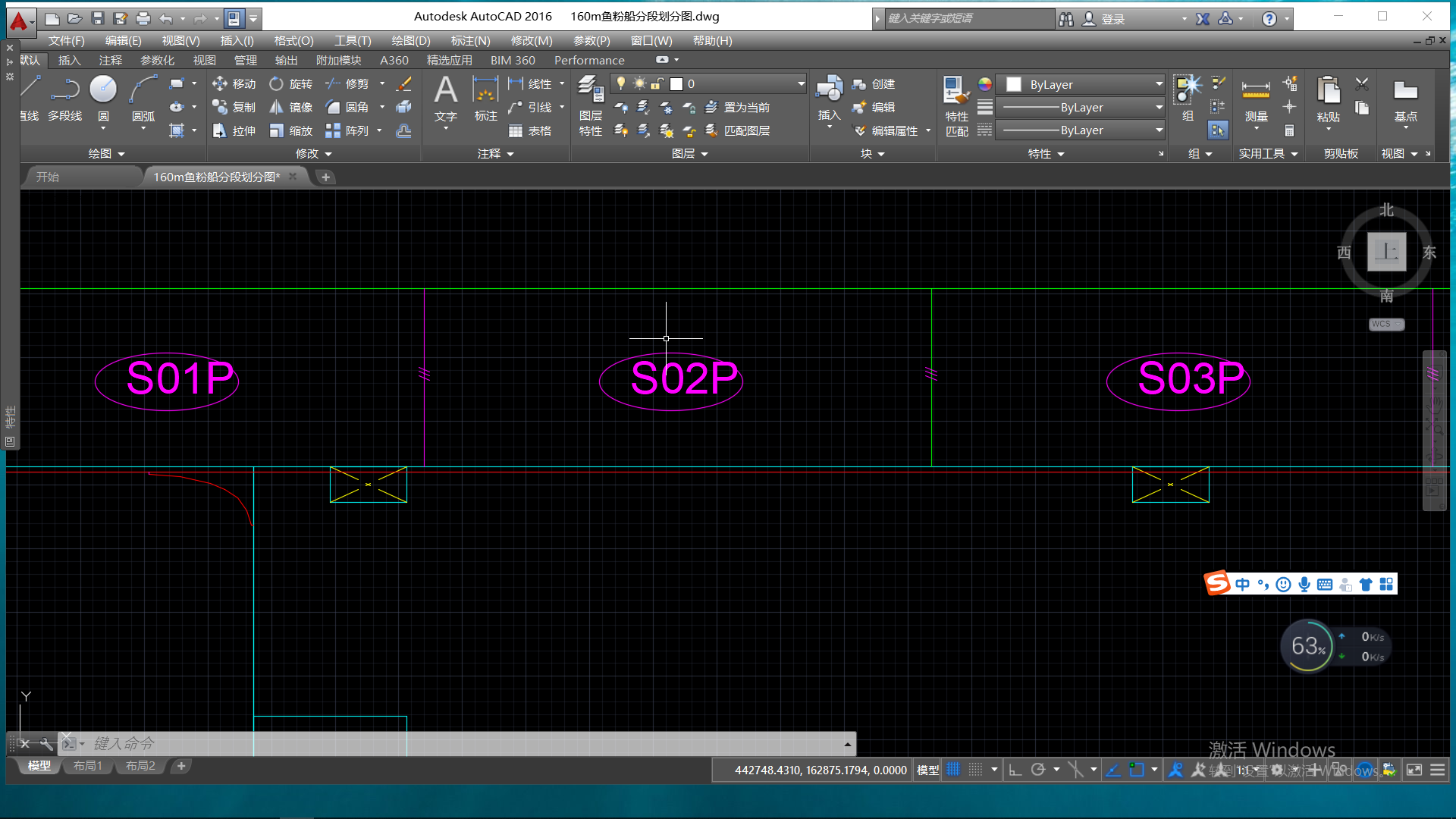

第一种方案是采用总段建造法,即以通用的环形大接缝为基础的将船舶主船体横向切开,将主船体分为一段一段的总段,然后再将每一段总段拼接起来连接成船体,若采用这样的建造方案,那么其在船台的焊接时间会显著减少,提高预舾装作业的效率。大致示意图见图4.1。

图4.1

图4.1

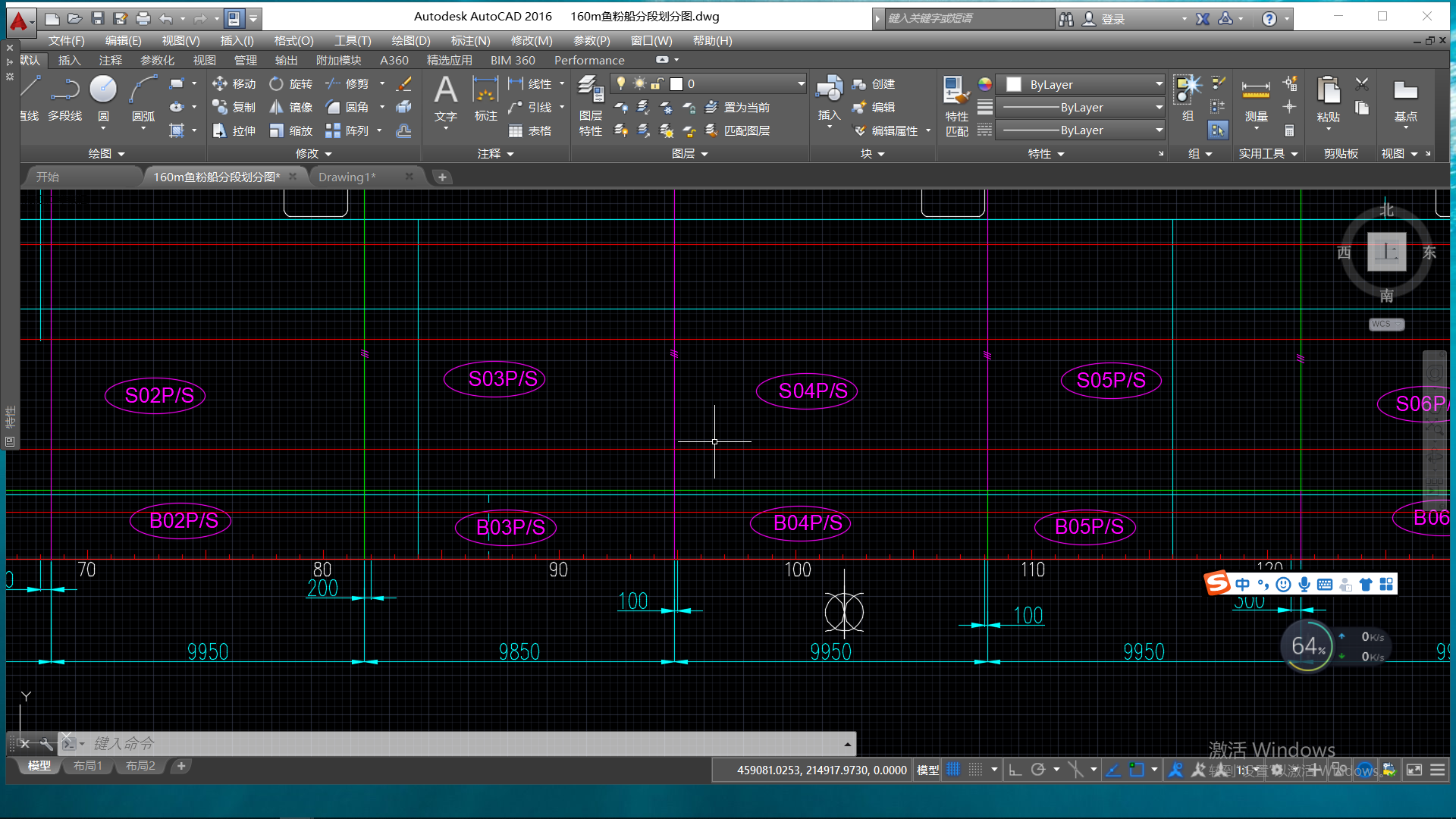

第二种方案是采用塔式建造法,即将船体某一底部的分段作为建造基段,在它的基础上,逐步搭建其他的分段,以双层底,舷侧,平台甲板等进行分块,分别进行搭建,其中需要注意的一点是在拼接搭建的过程中可能会出现分段难以插入或拼接困难的问题,这些问题需要在分段划分的时候注意,仔细细致的检查对比模型查看是否会出现分段拼接时可能会出现的这些问题。如图4.2所示,可以将B03或B04分段作为基段,然后逐步搭建,直到整个船体完成。

第二种方案是采用塔式建造法,即将船体某一底部的分段作为建造基段,在它的基础上,逐步搭建其他的分段,以双层底,舷侧,平台甲板等进行分块,分别进行搭建,其中需要注意的一点是在拼接搭建的过程中可能会出现分段难以插入或拼接困难的问题,这些问题需要在分段划分的时候注意,仔细细致的检查对比模型查看是否会出现分段拼接时可能会出现的这些问题。如图4.2所示,可以将B03或B04分段作为基段,然后逐步搭建,直到整个船体完成。

图4.2

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: