耐热硅橡胶复合材料的制备及质量损失机理研究毕业论文

2020-02-19 15:49:41

摘 要

近些年来,固体火箭技术在航空及国防领域得到了广泛的应用,在火箭发动机的热防护问题上,以有机硅材料作为基体的耐热可瓷化硅橡胶复合材料被广泛应用。本文选择了硼化钛和低熔点玻璃粉作为无机填料添加到甲基乙烯基硅橡胶中,再以短切碳纤维作为增强材料,制备了一种耐热硅橡胶复合材料,具有良好的性能,在高温烧蚀时可发生陶瓷化反应,形成致密的陶瓷层保护材料内部结构。

论文通过力学性能测试、氧乙炔实验研究了所制备的硅橡胶复合材料的密度、力学性能、烧蚀性能变化规律,通过TG测试探究了硅橡胶复合材料在空气和氮气两种气氛条件下的质量损失机理,通过SEM、XRD技术分析了在不同温度下焙烧时发生的陶瓷化反应与物相变化情况,主要结论如下:

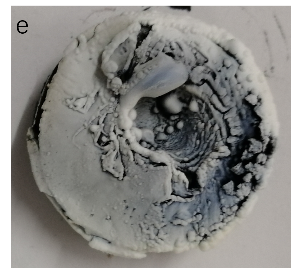

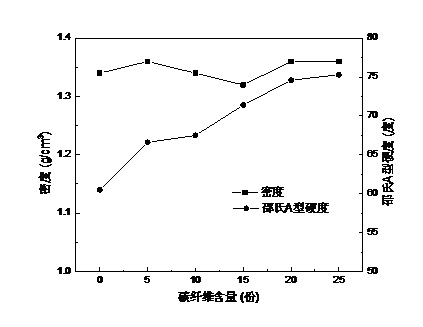

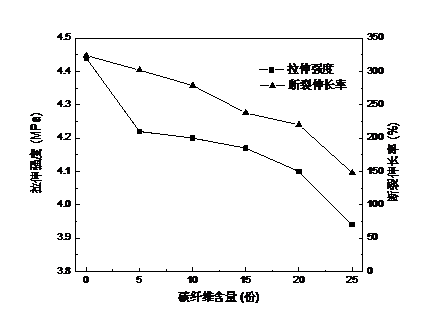

向硅橡胶复合材料中添加碳纤维对材料的密度影响不大,会提高材料的硬度,导致其拉伸强度下降、断裂伸长率减小;碳纤维作为体系中的耐烧蚀组分能够提高复合材料的烧蚀性能,其中短切碳纤维用量为15份时质量烧蚀率为0.015g·s-1;硅橡胶复合材料在氮气和空气中失重都会发生主链的断裂,在空气中会还伴有侧链的氧化;在高温烧蚀时TiB2被氧化生成的B2O3液相与橡胶热解产物、SiO2及其他填料粒子发生低共熔反应生成致密的陶瓷层,升高温度有利于提高成瓷效果。

关键词:硼化钛;可陶瓷化硅橡胶;质量损失机理;陶瓷化反应

Abstract

In recent years, solid rocket technology has been widely used in the aerospace and defense fields. On the thermal protection of rocket engines, heat-resistant ceramicized silicone rubber composites with silicone materials as the matrix have been widely used. In this paper, titanium boride and low-melting glass powder were selected as inorganic fillers added to methyl vinyl silicone rubber, and then chopped carbon fibers were used as reinforcing materials to prepare a heat-resistant silicone rubber composite with good performance. The ceramization reaction occurs at high temperature ablation to form a dense ceramic layer protective material internal structure.

The paper studied the density, mechanical properties and ablation performance of the prepared silicone rubber composites by mechanical properties test and oxyacetylene experiment. The quality of silicone rubber composites under air and nitrogen conditions was investigated by TG test. The loss mechanism was analyzed by SEM and XRD techniques. The ceramization reaction and phase change occurred during ablation at different temperatures. The research results are as follows:

The addition of carbon fiber to the silicone rubber composite has little effect on the density of the material, which will increase the hardness of the material, resulting in a decrease in tensile strength and a decrease in elongation at break. Carbon fiber as a corrosion-resistant component in the system can improve the composite material. The ablation performance, in which the mass ablation rate is 0.015 g·s-1 when the amount of chopped carbon fiber is 15 parts; the loss of the main chain occurs in the weight loss of the silicone rubber composite in nitrogen and air, and is accompanied by air. Oxidation of side chains; B2O3 liquid phase formed by oxidation of TiB2 at high temperature ablation with rubber pyrolysis products, SiO2 and other filler particles to form a dense ceramic layer, and raising the temperature is beneficial to improve the porcelain-forming effect.

Key Words:titanium boride; ceramifiable silicone rubber; mass loss mechanism; ceramization reaction

目 录

第1章 绪论 1

1.1硅橡胶 1

1.1.1硅橡胶简介 1

1.1.2热硫化硅橡胶概述 2

1.2制备硅橡胶复合材料的原料选择 2

1.2.1基体材料 2

1.2.2无机填料与助剂 3

1.2.3增强材料 4

1.2.4硫化剂 5

1.3耐热硅橡胶复合材料 4

1.3.1耐热硅橡胶复合材料可瓷化机理 5

1.3.2可陶瓷化硅橡胶复合材料的研究进展 5

1.4本课题的背景、意义与研究内容 6

1.4.1背景与意义 6

1.4.2研究内容 7

第2章 硼化钛/硅橡胶复合材料的制备与性能表征方法 8

2.1实验部分 8

2.1.1实验原料与设备 8

2.1.2硼化钛/硅橡胶可瓷化复合材料的制备 8

2.1.3性能表征 10

第3章 结果与讨论 12

3.1烧蚀性能分析 12

3.2硬度和密度分析 12

3.3拉伸性能分析 13

3.4热稳定性与质量损失机理分析 14

3.5微观结构分析 18

3.6 X射线衍射分析 21

3.7本章小结 22

第4章 结论 23

参考文献 24

致谢 26

第1章 绪论

1.1硅橡胶

1.1.1硅橡胶简介

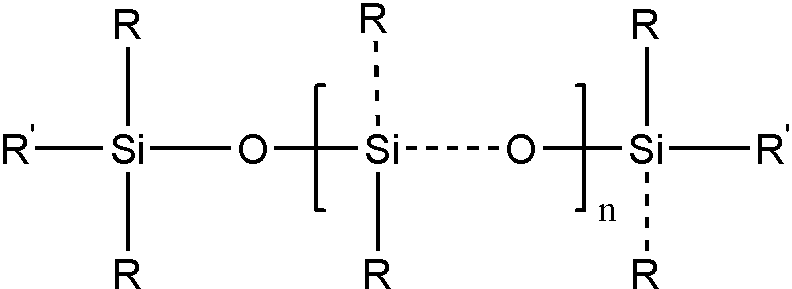

硅橡胶是一种主链含Si-O键、侧链是与硅原子相连的碳氢或取代碳氢有机基团的高分子化合物。其结构通式如下:

硅橡胶是一种主链含Si-O键、侧链是与硅原子相连的碳氢或取代碳氢有机基团的高分子化合物。其结构通式如下:

在通式中,n指的是链段数,是在很宽范围内变化的整数,其中与主链上的硅原子相连的R基可以是甲基、乙基、苯基、乙烯基、三氟丙基等提高聚合物某些性能的有机基团,端基R’是烷基或烃基[1]。由于硅橡胶产品既含有Si-O-Si键,又含有Si-C键,兼备了有机材料和无机材料的性能,具有比其他有机聚合物更优秀的热稳定性和抗氧化性。

在所有橡胶产品中,硅橡胶在硫化后能在-60-260℃范围内保持柔韧性、弹性、硬度和物理机械性能。硅橡胶中构成聚硅氧烷主链的是Si-O-Si键,硅橡胶耐热性能高于普通橡胶的根源就是因为Si-O-Si键的存在,硅橡胶不仅可以高温下工作,还有着优秀的耐低温能力[2]。不论是在高温还是低温的条件下,硅橡胶的耐压缩永久变形能力都很好。硅橡胶具有电性能良好,在很宽的温度范围和很大的频率范围内其介电强度、体积和表面电阻率基本保持不变。硅橡胶主链-Si-(R)2-O-Si-(R)2-中没有双键的存在,不易降解氧化,耐老化性能好,一般在室外寿命达数十年以上。硅橡胶在低温至高温在很宽的温度范围可以保持良好的特性,而且补强效率都比较高,硫化后的甲基乙烯基硅橡胶在一些配方中拉伸强度能够提高至12 MPa左右,撕裂强度甚至能达到680 N/cm以上[1]。一般来说,硅橡胶的耐溶剂性、耐辐射性和透气性很好,其主链的Si-O-Si键的存在也使得硅橡胶有很好的生理惰性和低的表面活性[3]。当前有机硅产品种类十分丰富,通过各种改性技术,可以使得其性能更加优良,功能更加多样。

硅橡胶按照其硫化温度可分为高温硫化型硅橡胶和室温硫化型硅橡胶。前者的分子量比较高(40万-60万),后者分子量要更小(3万-6万)[1]。尽管各国不同的产业对硅橡胶的需求有所差异,但热硫化硅橡胶所占市场比重最大。当然,硅橡胶也可以按照主链的结构、硫化反应机理、产品特点分类。

1.1.2热硫化硅橡胶概述

热硫化型硅橡胶发展至今已有许多品种,如二甲基硅橡胶、甲基乙烯基硅橡胶、甲基乙烯基苯基硅橡胶等。二甲基硅橡胶工艺性能差,硫化活性低;甲基乙烯基硅橡胶由于具有一些不饱和乙烯基,使得硫化活性得到了很大程度的提升,目前的使用范围最广,工作温度范围宽,具有良好性能,加工也比较容易;甲基苯基乙烯基硅橡胶适用温度范围为-70-100℃,苯基含量高于一定值时力学性能会比较差,生产过程不易进行,可以在高温、低温的条件下使用。氟硅橡胶可以在-50-250℃的范围内使用,氟元素的引入使得这种硅橡胶能够抵抗多数溶剂的侵蚀[4];关于其他类型的硅橡胶的应用不是很广泛,这里就不再介绍。

纯硅橡胶的强度很低,需要加入一系列的配合剂,比如补强填料、硫化剂、结构控制剂等,经过混炼均匀制成混炼硅橡胶后才能进一步加工成硅橡胶产品。

热硫化硅橡胶的制备可分为两大步:一是由有机硅中间体作为原料合成分子量高(40万-80万)的线型聚硅氧烷(生胶);二是HTV的硫化。其中HTV的硫化由两个阶段组成:一是以生胶为骨架材料,加入适当的补强剂、结构控制剂,硫化剂及各类添加剂等助剂一起混炼,再将混炼得到的胶置于模具中施加一定的温度和压力使其硫化成型。模压制品的硫化成型一般在平板硫化剂上进行,硫化温度在150-180℃,硫化时间10-30 min。第二阶段则将硅橡胶硫化胶放入鼓风高温烘箱180-200℃保温,时间为2-8 h,以排除挥发性物质,使其进一步交联[1]。

热硫化硅橡胶制品具有很多优良的性能,良好的电性能使其在航天、海洋、电子器械、车辆制造领域有着广泛的应用,同时又凭借着独特的生理惰性在医疗领域大放异彩,可以作为人体组织、血管,在密封圈、模具、电缆保护层的制作上也发挥着独特的作用[1]。

1.2制备硅橡胶复合材料的原料选择

1.2.1基体材料

甲基乙烯基硅橡胶是最具代表性的高温硅产品。二甲基硅橡胶硫化活性比较低,硫化胶力学性能差,而且不易制作较厚的制品,内层容易起泡,耐热性也比较差。人们引进了少量(摩尔分数在0.05%-2%)的乙烯基到分子链的侧链或端基上,获得了加工制造简单、硫化性能和力学性能卓越的甲基乙烯基硅橡胶。

甲基乙烯基硅橡胶可在-60-260℃下使用时依旧有着卓越的弹性[1],使用温度范围比较广,即使分子链只存在少量乙烯基,甲基乙烯基的硫化活性都会有很大的改善,因此采用活性较低的过氧化物即可进行硫化,从而获得性能优良的硫化胶,而不会在硫化时产生气泡;由于低永久压缩变形性使得可以制成较厚的制品,应用领域也因此大为扩展;而且它还具有耐溶剂性、耐老化性、耐寒性、耐高压蒸汽、耐电弧电晕性和憎水性等优异的性能。

甲基乙烯基硅橡胶的的应用广泛:在医学上,凭借其耐生物老化性与生理惰性,对人体来说基本没有危害,对器官组织影响比较小;在航空航天领域,广泛用做于密封材料及脆弱部件的保护材料;在电子行业,凭借着其卓越的电性能,可做蒙皮材料。

1.2.2无机填料与助剂

没有经过补强的硅橡胶硫化胶的力学性能很差,拉伸性能强度只有0.35 MPa,伸长率只有50%-80%,适当的加入补强填料可以大大提升硅橡胶的硫化胶的拉伸强度。白炭黑(SiO2)是硅橡胶的主要补强填料,不仅可提高硅橡胶产品的拉伸强度,还能提高硫化胶的耐热、介电等多种性能,提高胶料工艺性能,提高制品的使用寿命。硅橡胶最常用的补强剂是气相法白炭黑,气相法白炭黑补强的硅橡胶物理机械强度更高一些[1,3]。李函坚等[6]研究了二氧化硅微粉的添加量和品种对可陶瓷化硅橡胶的物理性质、力学性能和烧蚀率的影响,得到结论:随着白炭黑的用量增加,可瓷化硅橡胶的弯曲强度和压缩强度先快速增加,再趋于平缓,拉伸强度和断裂延伸率先增加,再减小,当用量为30份时达到最大值;相比于沉淀法白炭黑,添加气相法白炭黑的硅橡胶力学性能更好一些,烧蚀的线性收缩率更大,陶瓷体裂缝少且更为致密,陶瓷化效果好。杨栋等[7]以甲基乙烯基硅橡胶和苯基硅橡胶一同使用,以添加的气相二氧化硅为变量研究气相二氧化硅用量对硅橡胶性能的影响,所得出的结论和上述基本一致:气相二氧化硅含量增加,烧蚀时体系硅和氧的含量增加,降低了其他耐烧蚀成分的相对含量,故质量烧蚀率的烧蚀率减小,但拉伸性能得到改善,气相二氧化硅可以起到很好的提高硅橡胶的力学性能,其中用量为30份时性能提高最佳。

对于可瓷化的复合材料,成瓷填料的主要作用是起到促进陶瓷化的作用,是除补强填料之外的另一种重要的填料。可作为成瓷填料的有蒙脱土(被称为万能填料)、云母、硅石灰、碳酸钙、水合无机金属化合物及其热解产物、过渡金属化合物等无机填料与低软化点物质(如玻璃粉)等[8]。这些物质可单一使用或相互配合使用,当所选物质不同时,瓷化反应过程以及最终的陶瓷体产物也是不同的,因此相互配合使用的时后需注意配比。低熔点玻璃粉在阻燃橡胶塑料领域又被称为“陶瓷化粉”,原料中可以含有二氧化硅、氧化铅、二氧化钛、氧化铝等,其外观为白色或者是灰白色的粉末,具有硬度高、粒度分布均匀。低熔点玻璃粉在硅橡胶复合材料烧蚀过程中,随着温度的升高,发生反应形成熔融液相,与其他填料形成陶瓷体。曾浩等[15]通过向硅橡胶中添加玻璃粉,获得了一种成瓷效果良好、陶瓷体坚硬致密的复合材料,并发现玻璃粉含量的增加会使复合材料的拉伸性能变差,邵氏硬度上升,硫化速率加快,电学性能先有所改善,再降低。

二硼化钛(TiB2),熔点高达2980℃,在常温下非常稳定,为灰色或黑色粉末,高温抗氧化性能好。TiB2晶体属于六方晶系,硼原子和钛原子键合方式及晶体结构使其就有导热导电性好、硬度高和脆性大的特点。黄飞等[16-17]研究了氧化钛陶瓷在不同温度下的氧化行为,发现在低温时形成液相B2O3,会保护内层的硼化钛继续被氧化,当高温时B2O3会大量的蒸发,从而在表面形成多孔的TiO2结构。硼化钛可作为成瓷填料,与低熔点的玻璃粉一同使用。

1.2.3增强材料

为了进一步提高可瓷化硅橡胶复合材料的力学性能,可以通过添加纤维来增强复合材料。碳纤维是无机高分子纤维,碳含量在95%以上,密度为1.6-2.5g/cm3,比强度和比模量高,导电系数好,热膨胀系数小,在宇航、交通运输、运动器械等方面应用比较广泛,碳纤维力学性能十分优异,抗拉强度约27 GPa[18]。由于碳纤维的含碳量在95%以上,其化学性质基本与碳一致,耐辐射、耐腐蚀性良好,并能吸收有毒气体,在400℃以上会发生分解。其中,耐烧蚀在复合材料中碳纤维已经成应用最广泛的增强材料。当可瓷化硅橡胶复合材料烧蚀时,硅橡胶的裂解后形成疏松的炭层结构,碳纤维可以作为骨架支撑穿插在炭层,从而提高烧蚀材料的强度。杨栋等[7]分析了在耐热硅橡胶复合材料中碳纤维的作用:碳纤维用量的增加会使得拉伸强度和断裂伸长率减小;作为体系中的耐烧蚀组分,碳纤维含量越高,线烧蚀率和质量烧蚀率越小。

1.3耐热硅橡胶复合材料

可瓷化聚合物材料作为新型的耐热防火材料,近些年来受到人们的关注,相关研究也越来越多。可瓷化聚合物复合材料是以有机聚合物作为基体材料,并加入成瓷填料、助溶剂和硫化剂等原料制成的新型材料。硅橡胶相比较于其他的高分子材料,在高温条件下比较稳定,使用温度比较宽,透明性及撕裂强度优良,在高温烧蚀中产生的二氧化硅无毒,因此在此类材料中,特别是在火箭发动机的热防护问题,以有机硅材料作为基体的可瓷化硅橡胶复合材料被广泛应用。“可瓷化”这一概念最早由L.G.Hanu[9]于2004年提出,在研究中他一硅橡胶作为基体材料,并加入了云母粉等矿物粉末作为成瓷填料制备了一种可瓷化的用于防火的复合材料。可瓷化硅橡胶复合材料的研究也开始变得更加深入。

1.2.4硫化剂

热硫化硅橡胶的硫化剂主要有四大类:有机过氧化物;脂肪酸的偶氮化合物;无机化合物;高能辐射[1]。硫化剂的选择通常要根据硅橡胶的硫化方法、制品的机械性能要求以及制品的形状、厚度等方面来选择。

根据硫化剂的活性可分为两类:通用型硫化剂和乙烯基专用型硫化剂。前者使用温度低、时间短,活性高,如2,4-二氯化苯甲酰(DCBP);后者的活性较低,硫化使用温度高、时间长,仅对含乙烯基的硅橡胶起作用,如2,5-二甲基-2,5-叔丁基过氧化己烷(DBPMH)[1]。DPBMH(双二五硫化剂)性能稳定,分解产物危害小且易于去除,便于操作,是模压制品特别是比较厚的制品中最常用的硫化剂;DCBP(双二四硫化剂)用于挤出硫化最多,硫化分解产物为强酸物质,会破坏橡胶的硅氧键,二段硫化需及时去除。

1.3.1耐热硅橡胶复合材料可瓷化机理

在可瓷化硅橡胶复合材料中,作为基体的硅橡胶其分子主链由Si-O-Si键构成,高温条件下发生裂解,形成一种连续的SiO2骨架,无机填料(如高岭土、滑石粉等)或是其他一些软化点低物质可以与分解产生的SiO2发生低共熔反应,生成新的固相的同时在无机填料处也生成了一种“低共熔混合物”的液相,这部分液相会随着烧蚀的进行变多并扩展形成“液相桥”,和周围的无机填料与二氧化硅连接,在冷却后形成一层致密的陶瓷保护层[19]。形成的陶瓷保护层不仅可以阻挡外部氧气的热量的传递进一步保护硅橡胶复合材料内部,还具有一定的强度使材料保持形状,表现出自支撑性。

1.3.2可陶瓷化硅橡胶复合材料的研究进展

Hanu[9]提出了“可陶瓷化”的概念,对于耐热可陶瓷化复合材料的研究也开始于此,在他的耐火材料研究中,将云母等填料加入到硅橡胶中制备成一种新型复合材料,在高温烧蚀的过程中发现硅橡胶基体热解产生的二氧化硅与云母颗粒发生了低共熔反应,生成一种熔融态的液相结构,最终形成了一种陶瓷保护层。后来Hanu[10]使用了云母、氧化铁粉末和玻璃粉作为成瓷填料加入到硅橡胶基体中,通过对此发现体系中加入云母粉和氧化铁粉末时会使体系的稳定性比较好,但是加入云母粉和玻璃粉时有利于获得更好的成瓷效果。近些年来人们对于可瓷化硅橡胶复合材料的进展也越来越深入,取得了很大的进步。对于提高复合材料的烧蚀性能的研究,既可以从基体改性方面入手,也可以通过合理的选择无机填料实现。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

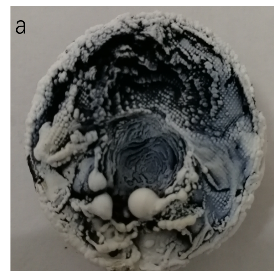

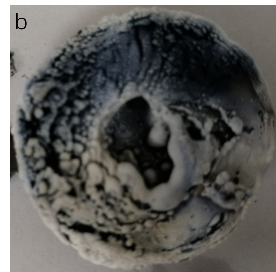

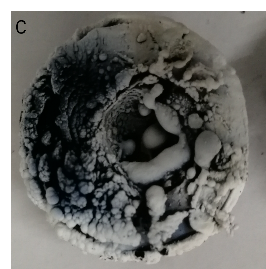

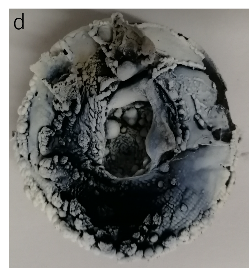

相关图片展示: