复合材料壳体缠绕水溶性砂芯模制备工艺研究毕业论文

2020-02-19 15:49:35

摘 要

水溶性芯模是通过水溶性基体材料(胶粘剂)将固体填料粘接成具有特定形状,并拥有一定力学强度的多孔芯模材料,芯模能够在制品成型后加入水等溶剂快速溃散脱模。因其在制作复杂形状复合材料制品中具有的优越性而被广泛应用。

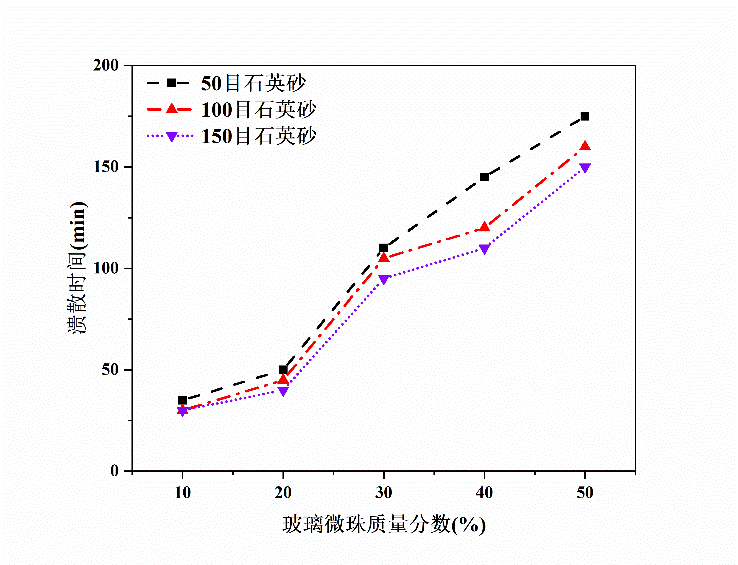

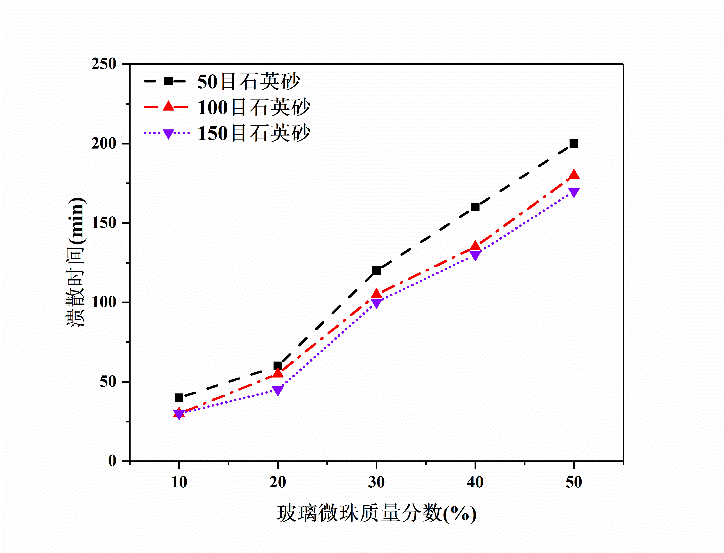

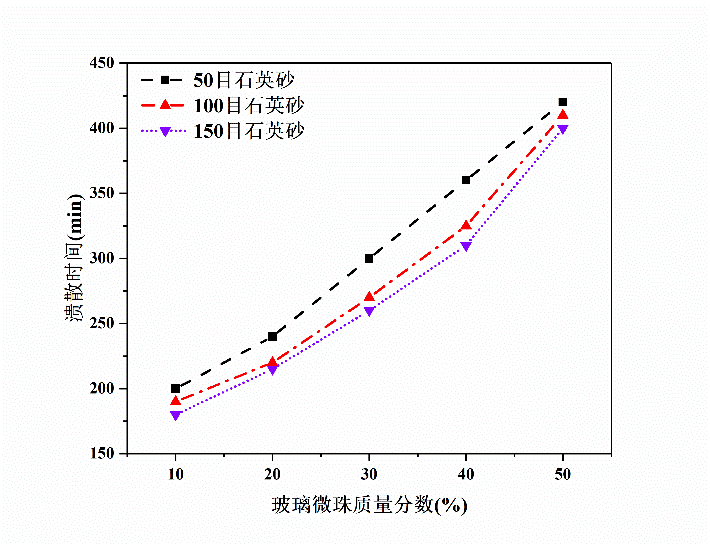

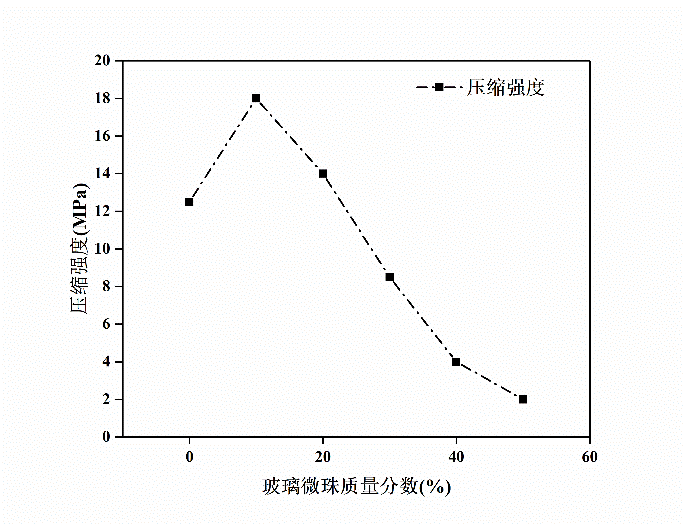

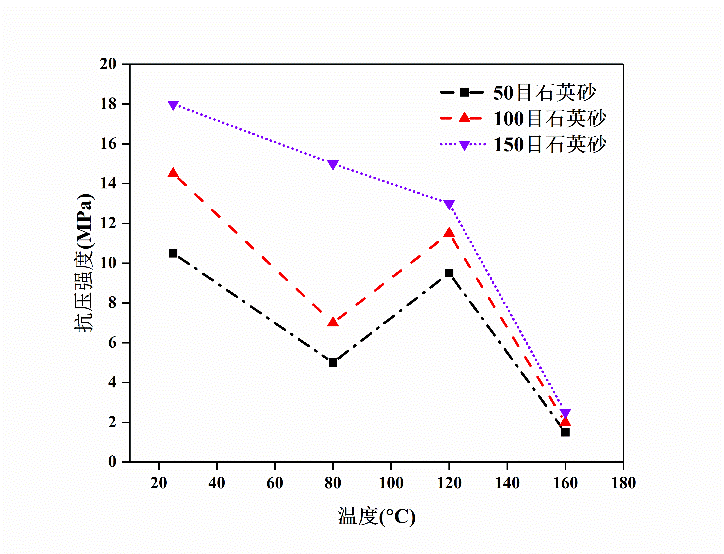

本文采用聚乙烯醇(PVA)作为基体材料,石英砂与玻璃微珠作为增强材料,利用高温烘干工艺制作了一种性能良好的水溶性砂芯模材料。重点对影响水溶性砂芯模水溶性能与力学性能的因素展开了研究,并总结了水溶性砂芯模具成功应用于树脂基复合材料壳体制造的实例。研究结果显示,随着温度上升,水溶性砂芯模的水溶性能逐渐提高:石英砂粒径为50目的水溶性砂芯模试样室温下完全溃散的用时为205min,将温度提升至80℃后溃散时间锐减至35min;力学性能逐渐降低:石英砂粒径为150目的水溶性砂芯模试样室温下其压缩强度为18.2MPa,温度降低至160℃时试样的压缩强度锐减至3.1MPa。随着玻璃微珠含量提高,水溶性砂芯模的水溶性能逐渐降低;力学性能先提升后逐渐降低。随着石英砂粒径增大,水溶性砂芯模具的水溶性能略微降低,力学性能逐渐降低。当石英砂粒径为150目,玻璃微珠质量分数为10%时,制得的水溶性砂芯模性能最好,在室温条件下即可迅速溃散。

关键词:应用;水溶性砂芯模;聚乙烯醇水溶液;石英砂

Abstract

Water-soluble core mould is a kind of porous core mould material with special shape and mechanical strength by bonding solid filler with water-soluble matrix material (adhesives). The core mould can quickly collapse and demould after forming by adding water and other solvents. Because of its superiority in manufacturing complex shape composite products, it has been widely used.

With the using of aqueous solution of polyvinyl alcohol (PVA) as matrix material,quartz sand and glass bead as the reinforced material,a kind of water-soluble sand core material that has good properties through drying process at high temperature has been produced. The influencing factors of mechanical properties and water solubility and were emphatically analyzed. Summed the successful examples of water-soluble sand core mould which used to manufacture a composite case with a typical features. The results show that with the increase of temperature, the water solubility and mechanical properties of water-soluble sand core mould are gradually improved and decreased. The time of complete collapsing of water-soluble quartz sand core mould samples with grain size of 50 mesh is 205 min at room temperature, and the collapsing time sharply decreases to 35 min after raising the temperature to 80℃. The compressive strength of water-soluble quartz sand core mold sample with grain size of 150 mesh is 18.2 MPa at room temperature, and it decreases sharply to 3.1 MPa when the temperature decreases to 160 C. With the increase of glass bead content, the water solubility of water-soluble sand core mould decreases gradually, and the mechanical properties first increase and then decrease;with the increase of the size of quartz sand, the water solubility of water-soluble sand core mould decreases slightly, and the mechanical properties decrease gradually.When quartz sand is 150 mesh and the mass fraction of glass bead is 10%, the water-soluble sand core mould has the best property,it could be collapsed quickly through water at room temperature.

Key Words:application; water-soluble sand core mould;polyvinyl alcohol water solution;quartz sand

目录

第1章 绪论 1

1.1 引言 1

1.2 水溶性芯模材料种类 2

1.3 水溶性芯模材料固体填料概述 3

1.4 水溶性芯模在固体火箭发动机壳体中的应用 4

1.4.1国内外研究背景概述 4

1.4.2 壳体制造工艺流程 6

1.4.3 水溶性模具应用于复合材料缠绕壳体的工艺优化 7

1.5 水溶性砂芯模在复杂形状壳体中的应用 8

1.6 本课题的研究内容 8

第2章 实验部分 9

2.1 主要原材料 9

2.2 主要仪器与设备 9

2.3 试样制备 9

2.4 芯模材料性能测试 10

2.5 性能测试实验设计 10

第3章 结果与分析 12

3.1 性能测试实验结果与讨论 12

3.1.1 水溶性能的影响因素 12

3.1.2 力学性能的影响因素 14

3.1.3 水溶性砂芯模材料选取 15

3.2 水溶性砂芯模的制作 15

3.3 本章小结 18

第4章 结论与展望 19

参考文献 20

致谢 22

第1章 绪论

1.1 引言

复合材料与传统金属材料相比,拥有很多优秀的性能,如具有较高的比强度、比模量与结构效率,具有良好的耐疲劳性,并且在简化复杂外形制品的制造工序,以及减少产品的自重、降低生产成本中起到了重要作用,因此复合材料得以在航空航天等工业领域被大量使用。复合材料的制备技术与传统金属材料的车、钳、铣等冷加工成型方法或者锻、铸等热加工成型方法有着很大不同,复合材料制品的制造方法种类丰富,比较常用的除了缠绕成型、拉挤成型、模压成型、真空袋成型、RTM成型,也包括软膜膨胀成型、喷射成型等。不同的成型方法所使用的成型模具材料和结构的形式为了适应各自的工序而各异。砂芯模、金属芯模、石膏芯模、橡胶气囊芯模等都是复合材料成型中经常用到的模具。虽然目前金属芯模因其本身具有优良的表面粗糙度,使用其制造复合材料制品也可以得到光滑的表面 [1]得以在工业生产中被广泛的应用。但是对于结构外形复杂程度较高的复合材料制品,使用金属模具便十分不方便,例如,对于不能设计拔模斜度或者复杂封闭型腔、出口小、内腔大,中空内凸结构的制品,采用常规金属模具不可避免的需要将模具或者制品分裂制作,这样不但复杂化了制造过程、而且使得制造周期与制造成本被大幅增加,同时这种方法制作的复合材料制品的脱模也非常困难,还影响着产品的强度性能指标。而橡胶气囊芯模制品的尺寸准确度低,对于尺寸精确度要求较高的复合材料制品,橡胶气囊芯模难有用武之地。石膏芯模则具有重量轻、成型简单、尺寸精度较高等优势,但石膏芯模的局限性也十分明显,如模具骨架需要装配的零部件繁多,石膏层质地脆弱且难以避免出现裂纹等。

为解决以上问题,开发一种性能优良的模具材料用以制造结构外形复杂的复合材料产品就具有无比深远的意义。这就体现出了水溶性芯模材料的优越性,它以良好的耐温性等性能,逐步在复合材料制造领域中得到应用 [2]。水溶性芯模材料是指用水溶性基体材料将单一或数种固体填料按照一定的比例粘接在一起,并按照工艺要求做成具有特定形状,在使用中可以符合产品加工环境条件的同时并仍可维持原有的外形与性质,最后利用水等溶剂使其溃散脱模获得产品的一种芯模材料。研发一种综合性能优良的水溶性芯模材料用于制造具有复杂结构形状的复合材料制品具有非常重要的经济效益与社会效益。

1.2 水溶性芯模材料种类

水溶性砂芯模按照其使用的胶粘剂即基体材料来分类,可分为天然水溶性芯模与合成水溶性芯模两大类。其中合成类水溶性芯模种类较多,主要包括聚乙烯醇(PVA)水溶性芯模材料、聚乙二醇(PEG)水溶性芯模材料、聚乙二醇(PEG)水溶性芯模材料和尿素水溶性芯模材料。天然水溶性芯模包括石膏水溶性芯模材料、淀粉类水溶性芯模材料与动物蛋白质类水溶性芯模材料[3]。。

(1)聚乙烯醇(PVA)水溶性芯模材料

自上世纪80年代,聚乙烯醇就已经作为铸造芯模材料被应用在纤维缠绕成型工艺中。孙奎洲使用聚乙烯醇作为基体材料,硅砂作为固体填料,还掺入了水泥与粘土分别用作为固化剂与增强剂制备出了立方砂芯,实验表明,这种砂芯水溶性能良好,制得铸件的表面粗糙度优秀。使用聚乙烯醇制备的水溶性芯模主要优点包括压缩强度高,芯模表面平整光滑、不粘砂、清砂容易。

(2)聚乙二醇(PEG)水溶性芯模材料

聚乙二醇水溶性砂芯模的一大特点是脱模容易,将制备的芯模材料浸入10%的盐酸水溶液中即可迅速溃散。其原因是芯模材料中含有的碳酸氢钠与盐酸发生化学产生大量的二氧化碳气体,大大提升了聚乙二醇水溶性芯模的溃散速率。使用聚乙二醇制备的水溶性芯模的主要优点包括尺寸稳定、吸湿性极小,成型性能好。

(3)聚丙烯酸(PAA)水溶性芯模材料

国内众多科研人员对聚丙烯酸做出了科学研究。许进等[4]研制了一种以聚丙烯酸为基体材料,不加入固体填料的新式 CO2树脂胶粘剂。印仁和等[5]合成了聚丙烯酸系列水溶性树脂,同时研究了它在型砂中的应用。

(4)尿素水溶性芯模材料

使用尿素制备的水溶性芯模的主要优点有强度较高,性质稳定、不变形,尺寸稳定性高。同时其组装工序简易,因此可以制作大型模型,而不受尺寸限制。

(5)石膏水溶性芯模材料

张胜利等[6] 使用水溶性石膏芯模制备了形状复杂的复合材料壳体,制备过程中总结了该水溶性芯模的主要缺点除了外层石膏脆性大容易产生缺陷,还包括芯模骨架结构件繁多,制作周期长等。并针对水溶性芯模产生裂纹的原因进行了探究,采取了相应的清除以及减少裂纹的措施并取得了有效的成果。

(6)淀粉水溶性芯模材料

淀粉类胶粘剂种类繁多,具有可经不同改性方法改性和转化得到性能各异的改性淀粉以适应各种工艺要求的特点。目前广泛应用于工业生产中制作芯模材料的淀粉主要有糊精(焙烧淀粉)、α淀粉(预糊化淀粉)以及β淀粉(天然淀粉)三种。魏正方等[7-10]使用磷酸酯淀粉制得的水溶性芯模材料,具有强度高、表面光洁、水溶性好等特点。使用淀粉制备的水溶性芯模材料在成型以及密度方面具有优势。同时其缺点也很显著。因其较大的吸湿性,工制作周期长,批量生产使用的成本高昂等,导致其在生产应用中具有局限性。

(7)动物蛋白质水溶性芯模材料

动物蛋白质类胶粘剂则是人类最早应用的天然胶粘剂,其优点是无毒无害、环境友好且性价比较高。陈昕[11]还研究了动物蛋白质胶粘接砂的工艺性能,并将其应用于生产实际中。

1.3 水溶性芯模材料固体填料概述

水溶性芯模材料制备中大量使用的固体填料通常是石英砂、玻璃微珠、氧化铝、氧化锆、高岭土、陶瓷粉末、石墨粉以及其他不水解的聚合物粉体其中一种或者数种物质的组合。填料的形状对水溶性芯模材料的性能有深远的影响,球形是填料的理想形状特性[12]。在工业应用中多使用加工处理后的石英砂。空心玻璃微珠因其表面为光滑球形故具有填充量高、孔隙率低等优点,在不引起应力集中进而导致水溶性芯模力学性能降低方面远远优于形状不规则或带有棱角的固体填料。

目前,固体填料的表面改性技术因可大幅度改善制品的性能而被高度重视。水溶性芯模材料的固体填料多属无机物,而水溶性芯模材料的基体材料多属有机高聚物。无机物与有机高聚物之间的极性差异大,因此若直接将无机填料添加到聚合物中,将有很大概率在界面结合获分散程度方面出现问题而削弱水溶性芯模材料的性能。填料表面改性,是通过改变填料表面原有诸如亲油性、吸油率、浸润性等性质,以达到改善填料与聚合物的亲合性、相容性以及加工流动性、分散性的效果。表面改性还能增强填料和聚合物界面之间的结合力从而提高复合材料的综合性能。目前应用广泛且研究深入的改性技术包括偶联剂处理法、表面活性剂处理法以及等离子体表面处理法[13]。

1.4 水溶性芯模在固体火箭发动机壳体中的应用

本实验制备的水溶性砂芯模作为某固体火箭发动机的碳纤维/环氧树脂复合材料缠绕壳体的成型模具设计而成。据此本节介绍了水溶性砂芯模作为复合材料缠绕壳体的成型模具在固体火箭发动机壳体制备中的应用以及成型过程中的相关工艺优化。

1.4.1国内外研究背景概述

航空航天领域是一个国家发展强大不可或缺的一部分,也是考量一个国家综合实力强弱的重要一环,航空航天能力在如今的国际社会体占据了越来越重要的地位,因此国家要富强就不得不大力发展航空航天能力。固体火箭制造技术是其中关键的组分,而发动机作为固体火箭的动力来源,在整个固体火箭的制造工艺中具有极高的战略地位。我国的固体火箭发动机除了应用于战略武器领域以及逃逸发动机领域,同时在发射远地点发动机领域也有广泛的应用。几十年来不断的研究探索使得我国的固体火箭发动机在多个领域如燃烧室设计和发动机性能校核等收获了可观的发展,并形成了我国自主的 1、1.4、2 m 固体火箭发动机直径系列,但是在装药量这个领域相比于发达国家的固体运载与助推发动机仍然具有较大的差距。

欧洲固体运载火箭发动机中,应用在Vega火箭上的P80FW发动机[14]是整个欧洲体积最为庞大的整体式复合材料固体火箭发动机。P80FW发动机中使用的大量高新技术包括直径达3米的碳纤维复合材料缠绕壳体以及填充有机纤维与玻璃微珠的低密度隔热层等被指出有为提高其性价比而投入欧洲重型运载火箭上应用的倾向。日本研制自主运载火箭的历史可追溯到60年前,发展到现在已经研制出了L、M、H等较为成熟的系列。日本近几年集中力量于新式小型固体火箭的研发工作,目的是迎合如今非大型卫星市场里的固体火箭技术的不断进步。作为日本研发重心的Epsilon火箭搭载了多项新技术如降低陈本的超声波检测手段、无毒的高能推进剂以及轻质高强的发动机壳体与隔热层。

固体火箭发动机壳体贮藏推进燃料的同时还起着燃烧室壳体的作用,因此发动机壳体的性能深切影响着发动机性能的稳定性。因此,选取恰当的材料与成型工艺用以增强发动机壳体的强度是当下的一项重要课题。碳纤维复合材料作为高强高模材料的代表是制作发动机壳体的首要选择。碳纤维复合材料不仅高强高模还具有易于成型和可设计性能等特点,因而得以在国防军工、航空航天等领域得到了长足的应用。碳纤维复合材料在突破关键结构件性能瓶颈和减少发动机的消极质量等方面取得了巨大的成果。应用了碳纤维去制备复合材料发动机壳体可以赋予其良好的刚度与韧性,不仅有效减少了燃烧室的变形,同时还使得复合材料与绝热层的粘接能力得到显著提升。以日本的T800碳纤维、美国的T-40碳纤维为首的高强碳纤维的研制成功促进了碳纤维成为了确保固体火箭发动机壳体轻质高强化的重要战略物资。目前众多发达国家都都采用了高强碳纤维作为其战术导弹及运载火箭的发动机壳体材料。

碳纤维复合材料发动机壳体通常使用缠绕成型工艺制备[15],使用的高强碳纤维多为外国进口,但是受制于国外对于碳纤维等战略物资的出口限制,必须发自主发展国产碳纤维。近些年的发展已经化国产T700碳纤维批量生产为现实[16],但将国产碳纤维实际应用于缠绕成型固体火箭发动机壳体上的实例并不多见。究其原因是国产碳纤维不只是在生产工艺上与进口碳纤维存在差异,并且使用的原材料也不同。因此在应用国产T700纤维制备复合材料壳体时缠绕成型的关键工艺参数例如缠绕带距以及缠绕张力等均需要进行重新设计,研究经历的不足就导致国产碳纤维缠绕成型的复合材料壳体的性能低于进口碳纤维制备的复合材料壳体。因此对于国产T700碳纤维在发动机壳体上成型工艺等方面的研究变得刻不容缓,而水溶性砂芯模作为解决复杂壳体成型困难的问题的关键也在工艺优化设计中显得至关重要。

张芳等[17-19]总结了水溶性芯模成型工艺的种类,根据预混料流动性的差别分为浇注成型以及热压注成型。其中浇注成型适用于流动性较好的预混料,而热压注成型适用于流动性较差的预混料。并使用热压注成型工艺制造了一种新式水溶性芯模材料,针对各项原料的选取进行了实验还据此探究了各项因素影响水溶性芯模材料压缩性能的机理。其结果显示,水溶性芯模的压缩性能随着石英砂粒径的减小而增大,采用150目粒径石英砂的水溶性砂芯模试样具有最高的压缩强度。还研究了水溶性芯模的水溶性机理,指出了水溶性芯模在水中的溃散过程主要分为两步。第一步为水分子进入基体分子内部,使得水溶性基体体积增大的溶胀过程;第二步为水溶性基体材料在水中分散与水混合的溶解过程。并将所制备的水溶性芯模成功地应用于树脂基复合材料结构件的制备中,还考察了使用水溶性砂芯模对复合材料结构件性能的影响,结果显示使用水溶性砂芯模几乎不影响复合材料构件的弯曲性能以及层间剪切性能。

孟祥武等[20]立足于水溶性较好并且可工业化大量生产的合成类胶粘剂,混合使用了两种合成类水溶性基体材料聚乙烯醇 (PVAL)与聚乙烯吡咯烷酮 (PVP),以石英砂为增强材料,使用高温烘干工艺制作了一种水溶性砂芯模材料,并设计正交实验,分析并设置了不同的水平,分别探究了聚乙烯吡咯烷酮的质量浓度、聚乙烯吡咯烷酮溶液质量占混合液总质量百分数、胶砂质量比、石英砂清洗次数以及石英砂粒径等因素对水溶性砂芯模水溶性的影响。并根据实验结果总结分析了影响水溶性各因素的最优工艺参数,并运用该组参数探究了影响水溶性砂芯模压缩性能的因素。充分利用了聚乙烯醇制作的砂芯模具有良好的韧性及聚乙烯吡咯烷酮制作的砂芯模具有良好的水溶性的特点,综合二者的优势研发出一种水溶性较好的芯模材料,并成功将其应用于复合材料壳体的成型,在成型过程中总结了水溶性砂芯模的最佳工艺条件。

1.4.2 壳体制造工艺流程

首先要对水溶性砂芯模的材料配方进行设计,设计依据是各种因素对于水溶性砂芯模性能的影响,借助性能实验的结论,综合各种因素的影响得出最适宜的配方比例。然后进行水溶性砂芯模具的制备,固化完成后进行表面处理及机加工后便得到可用于缠绕的成品水溶性砂芯模。缠绕之前需要在芯模表面涂覆脱模剂,包裹绝热层以及涂刷界面胶以便壳体脱模。准备工作完成后需要对缠绕的工艺性能进行评估,包括缠绕树脂的力学性能校核,验证树脂体系的拉伸强度与韧性等是否满足强度要求;设计缠绕成型的张力,成型张力是提高复合材料密实度,提高纤维的取向性进而发挥纤维拉伸性能的关键要素,同时张力也会导致外层纤维对内层的挤压使得内层纤维松弛,因此张力设计至关重要;设计展纱带距、缠绕角等[21-22]。缠绕完成后在室温或者加热条件下使壳体固化,然后脱模进行后处理以及相应的性能测试。水溶性砂芯模制造壳体制造工艺流程如图1所示。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: