可视化油库储罐布局优化辅助支持系统研究毕业论文

2020-02-19 09:40:06

摘 要

油库是储存油品的场所,是油品加工和转输的关键环节。在油库的生产经营中,安全管理是最重要的一环。而油库储罐间距问题,则是影响安全问题的最重要的因素之一。本文将关注点放在了油库储罐区储罐间距优化上面,并以可视化油库储罐区布局优化辅助支持系统的研究作为目标。本文主要的研究内容如下:

确立优化储罐间距的算法。将不同侧重点的优化算法带入数据演算,分析出各种方法的优缺点及适用情况,结合实际情况分析得到储罐间距优化系统所适应的优化算法,并确定验算方式。通过以2104m³的外浮顶为对象,使用优化算法算出间距值并以事故发生概率风险可接受原则中的数值为限制条件,验算该算法的合理性。从而达到算法的选取、实际运用与自证的全过程。

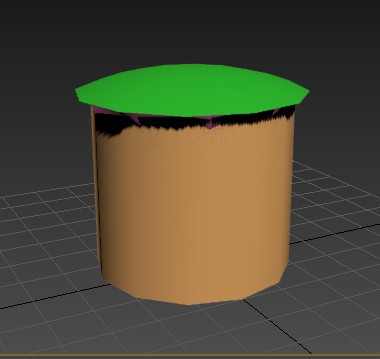

建立油库储罐区部分设备模型。油库储罐区模型的建立是为了实现系统中的可视化功能,本文使用3ds MAX做为建模软件。通过收集拱顶罐、外浮顶储罐、内浮顶储罐在不同容量下的设计参数,建立相对应的储罐模型。同时还建立了一些配件的模型,如呼吸阀、盘梯、液位计、消防管道等。模型建好后,导入系统设计平台的场景中。

可视化油库储罐优化布局辅助支持系统的初步建立。可视化油库储罐优化布局辅助支持系统主要由模型导入及后台数据控制两部分组成。本文选用Unity3D为系统搭建平台,以C#语言为编程语言,以Visual Studio2017为编程工具,实现了储罐区的建造功能、视角移动功能、信息储存功能、UI界面显示功能。在代码编写中,使用了射线检测、触碰检测等方式,实现了UI界面与场景搭建的关联,完成了设计者与系统的初步交互功能。而后,将算法代码化并导入系统之中,通过对于选取物体及建造位置信息的处理结果与限制条件对比,得到对于当前建造合理性的判断并给出建造提示。

关键词:储罐区;安全间距;优化算法;可视化

Abstract

Oil depot is the place where oil products are stored and the key link of oil processing and transportation. Safety management is the most important part in the production and operation of oil depot. The spacing of oil storage tanks is one of the most important factors affecting safety. This paper focuses on the optimization of tank spacing in the oil storage tank area and takes the research on the auxiliary support system of the visualization of the layout optimization of the oil storage tank area as the goal. The main research contents of this paper are as follows:

Establishing an optimization algorithm for tank spacing. An algorithm for optimizing tank spacing is established. The optimization algorithms of different emphases are brought into the data calculation to analyze the advantages and disadvantages of various methods and their applicability. Based on the analysis of the actual situation, the optimization algorithm adapted to the tank spacing optimization system is obtained and the checking method is determined. Taking the external floating roof of 2 x 104m3 as the object, the distance value was calculated by using the optimization algorithm, and the value in the acceptability principle of accident probability risk was taken as the limiting condition to check the rationality of the algorithm. Thus, the whole process of algorithm selection, practical application and self-proof can be achieved.

Establishment of partial equipment model in oil storage tank area. Part equipment model of oil storage tank area is established. In order to realize the visualization function in the system, 3ds MAX is used as the modeling software in this paper. By collecting the design parameters of vault tank, outer floating roof tank and inner floating roof tank under different capacities, the corresponding tank model was established. At the same time, the model of some accessories, such as breathing valve, ladder, level gauge, fire pipe, etc. After the model is built, it is imported into the scene of system design platform.

Preliminary establishment of visual assistant support system for optimal tank layout in oil depots.Visual assistant support system for tank layout optimization is mainly composed of model import and background data control. This paper chooses Unity3D as the platform, C# language as the programming language, and Visual Studio 2017 as the programming tool to realize the construction function, the view movement function, the information storage function and the UI interface display function of the storage tank area. In the coding, ray detection and touch detection are used to realize the relationship between UI interface and scene construction, and the preliminary interaction between the designer and the system is completed. Then, the algorithm is coded and imported into the system. By comparing the processing results of the selected object and construction location information with the constraints, the judgment of the current construction rationality is obtained and the construction hints are given.

Key Words:tank farm;safety distance;optimization algorithm;visualization

目 录

摘 要 3

Abstract 4

第1章 绪论 5

1.1研究背景与意义: 5

1.1.3石油库区模型设计背景: 6

1.1.4研究意义: 6

1.2油库储罐区布局优化及其研究现状: 7

1.2.1国内相关标准的规定: 7

1.2.2国外相关标准的规定: 7

1.2.3国内油库储罐区布局优化的研究现状: 8

1.2.4国外油库储罐区布局优化的研究现状: 8

1.2.5 油库可视化研究现状: 9

1.3本文研究内容与拟采用的方法: 9

1.3.1研究内容: 9

1.3.2拟采用的方法: 10

第2章 算法的确定 11

2.1前言: 11

2.2优化算法的原因: 11

2.2.1我国储罐间距规范的确定依据 12

2.2.2该规范的不足之处: 12

2.3优化算法的选取: 13

2.3.1 基于池火的热辐射储罐间距确定算法: 13

2.3.2储罐火灾针对多米诺效应概率模型法: 14

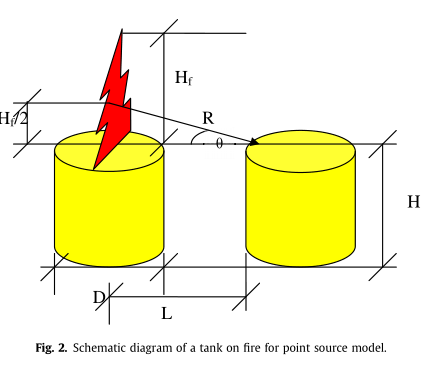

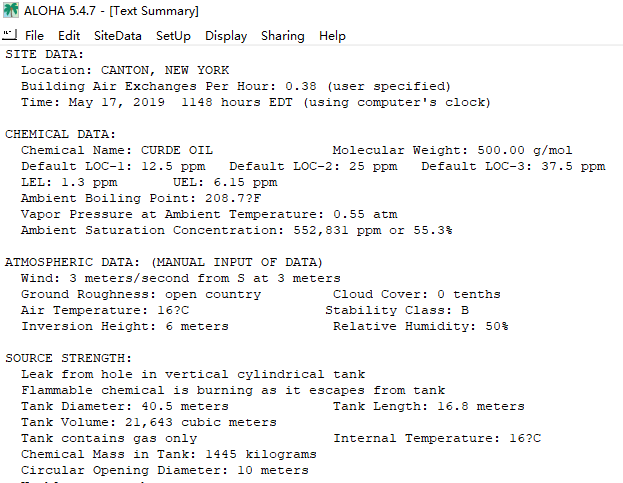

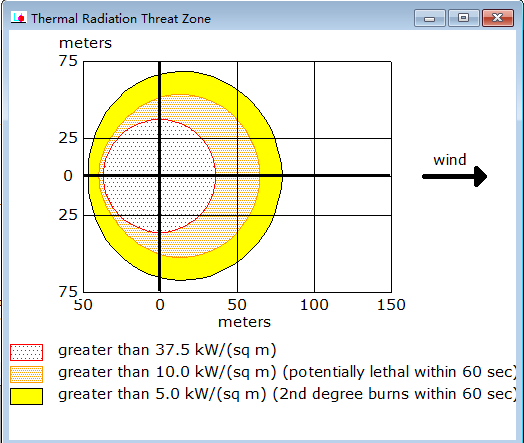

2.3.3基于点源法确定储罐间距法: 17

2.4优化算法的选取与案例验证: 18

2.4.1优化算法的对比及确定: 18

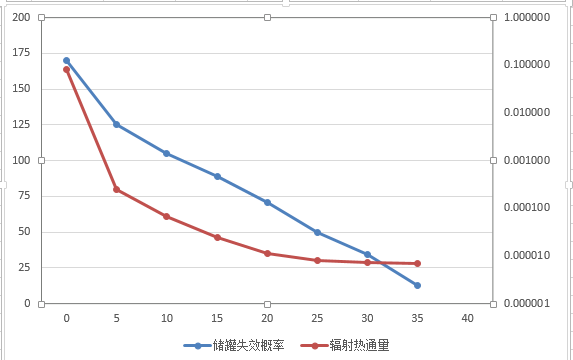

2.4.2验证: 19

2.5本章小结: 21

第3章 油库储罐区模型构建 23

3.1前言: 23

3.2建模软件及模型参数: 23

3.3模型的建立及导入: 23

3.4本章小结: 23

第4章 系统搭建 24

4.1前言: 24

4.2系统开发环境及软件介绍: 24

4.3系统各部分功能实现: 24

4.3.1漫游功能: 24

4.3.2建造功能: 24

4.3.3间距优化及提示功能: 24

4.4本章小结 24

第5章 总结与展望 25

5.1全文工作总结: 25

5.2今后工作展望 26

致谢 27

第1章 绪论

1.1 研究背景与意义

1.1.1 研究背景

(1)国际背景

近些年,国际原油价格持续走低,甚至创造了油价12连跌的记录[1]。直至2018年年末,国际原油价格才稍有反弹。成功收复此前大跌而导致遭到抛售的部分。而其下跌的主要原因在于供需关系上,在需求方面,由于国际经济增长有所放缓,新兴市场的动荡以及利率上行,使得国际能源署下调了对石油需求增长的预测[2]。同时,美国方面的页岩油的大量开发也对油价造成了不小的冲击[3]。

- 国内背景

在中国经济与工业的快速发展的大背景下,我国油品需求量成稳步增长状态。同时,由于我国炼油技术的成熟,我国已经成为石油产品的加工中转国[4]。因此,石油产品的出口量也在逐步增加。同时,按规划兴建的新增和扩建炼油厂陆续建成投产,油品需求量将持续保持大幅增长。但因国际市场油价普遍偏低影响,我国大量进口廉价油品,增大我国原油储备量的同时刺激原油价格保持稳定水平[5][6]。原油市场会长期处于供过于求的局面。由此,我国急需通过对于油库的扩建和增建来提升我国的油品储存能力,保证我国能够平稳地度过该阶段[7]。

- 石油库区模型设计背景

早期油库通过实物模型沙盘展示,这种方法缺乏动态的展示,而且成本较高。而后出现了数字沙盘模型和电子沙盘模型,数字沙盘模型是由多媒体计算机、逻辑控制器、驱动器、舞台灯管控制器及触摸式遥控器等设备组成,电子沙盘模型是利用先进的地理信息技术,能实时动态查找每一个点的地理信息,这两种方法成本较高且库区的工艺流程也不能够很好的展示[8][9]。

现如今虚拟现实技术进发较快,它应用计算机作为桥梁生成一种模拟环境,是一种多源信息融合的、交互式的三维动态视景和实体行为的系统仿真,使用户沉浸到该环境中。它的优势在于技术并不是封锁的,且成本低。同时他可以展现的精度较高,且有足够的体验感[9][10]。可视化的概念正逐渐融入油库建设中,从开始的数据可视化,到现在已经实现的场景可视化,再到正在努力突破的数据加场景的可视化——真正的实现虚拟与现实相呼应[11]。

1.1.2 研究意义

(1)油库布局优化问题的研究意义

在国际原油价格大幅下跌的情况下,我国大幅购进海外原油作为库存。这会大大提高对我国原油库总库存容量的要求,可见未来规划建设的原油库数量将会持续攀升。

同时,在油库建设设计流程中,总图设计是整个方案的关键部分。总图设计中的油库布局规划则是整体设计的基础,它直接影响着工程预算,是石油库全周期生命长度决定因素之一[12]。我国石油行业发展相对较晚,导致油库布局规划经验不足,在改建油库过程中,老式油库内部布局不能够满足现阶段国家高速发展下对油库设计规划的要求[13]。

在基数大的情况下,如能够在占地面积上对油库有新的优化,将会得到很大的收益;如果不对安全设计规范进行调整,单体油库发生事故概率保持不变,从总体来说,油库发生事故的概率将会随基数的增大有大幅提升[14]。因此,对于油库布局优化问题的研究具有意义。

- 可视化系统的研究意义

油库布局优化方案与三维模型相结合不仅仅可以形象的将油库优化布局体现在虚拟场景下,还可以直观的给出油库布局优化所得出的相应的参数对比[15]。这一系统将会帮助初接触油库平面布局的操作者更好的了解相关步骤中所涉及的法律法规。因此,可视化油库储罐布局优化辅助支持系统具有研究意义。

1.2 油库储罐区布局优化及其研究现状

储罐间距是储罐区优化的重点对象,是关乎储罐区安全的一个重要因素。节约用地基本国策,因此在保证生产安全和操作方便的前提下应尽量减少储罐间距,从而减少占地和减少工程投资[16]。而其间距值的确定也和许多因素有内在联系,比如储存的液体种类、储罐的尺寸大小、储罐区消防设施的消防能力等等。

1.2.1 国内相关标准的规定

油库储罐区布局设计是按照国家发行的行业标准《石油库设计规范》进行的[17]。其中储罐间距的确定规范如下表1-1。该项关于储罐间距的规定,是参照国外标准,并根据火灾模拟计算和实践经验制订的。

表1-1地上储罐组内相邻储罐之间的防火距离

储存液体类别 | 单罐容≤300m3总罐容≤1500 m3的立式储罐组 | 固定顶储罐(单罐容量) | 外浮顶、内浮顶储罐 | 卧式储罐 | |||||

≤ 1000 m3 | gt; 1000m3 | ≥ 5000 m3 | |||||||

甲B、乙类 | 2m | 0.75D | 0.6D | 0.6D | 0.4D | 0.8m | |||

丙A类 | 2m | 0.4D | 0.4D | 0.4D | 0.4D | 0.8m | |||

丙B类 | 2m | 2m | 5m | 0.4D | 0.4D与15m的较小值 | 0.8m | |||

注:表中D为相邻的储罐中储罐直径较大者。

。

1.2.2 国外相关标准的规定

(1)美国国家防火协会安全防火标准《易燃和可燃液体规范》规定:直径大于45m的浮顶储罐间距取相邻储罐直径的和的1/4(对相同设计参数的储罐即为0.5D)。浮顶罐一般不需采取保护措施(指固定式消防冷却保护系统和固定泡沫灭火系统)。

(2)英国石油学会《石油工业安全操作标准规范》第二部分《销售安全规范》关于储存闪点小于21℃的原油油品和储存温度高于原有油品闪点的浮顶储罐的间距是这样要求:对于直径小于并且等于45m的储罐,建议将储罐间距的值设定为10m;对直径大于45m的储罐,建议将储罐间距的值设定为15m[18]。

(3)法国石油企业安全委员会编制的石油库管理规则关于储存闪点低于55℃的油品浮顶储罐的间距是这样规定的:两座浮顶储罐中,其中一座的直径大于40m时,最小间距可为20m。

(4)日本东京消防厅1976年颁布的消防法规,关于闪点低于70℃的危险品储罐的间距是这样规定的:取最大直径和最大高度中的较大值。储罐可不设固定式消防冷却水系统。

由此可见,我国与其他国家的规范相比较来说,我们规定的储罐间距较近,安全可靠性有待验证。

1.2.3 国内油库储罐区布局优化的研究现状

在油库布局优化方面,由于国内储运行业相比老牌工业国家起步较晚,缺少实际工程数据、经验验证及规范算法[19]。很多论文是发现了油库布局中存在的问题,但缺乏相应的技术人员对其进行整理、总结并进行实质性计算算法研究,这一部分论文大多都是工厂内部处于一线岗位的管理者写的。还有一部分论文给出了具体的优化方法,但是如何将他具体应用于油库整个生命周期的道路上还有待研究人员开发相关系统和方案。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: