基于Fluent的余热锅炉燃烧模拟分析毕业论文

2020-04-09 14:12:50

摘 要

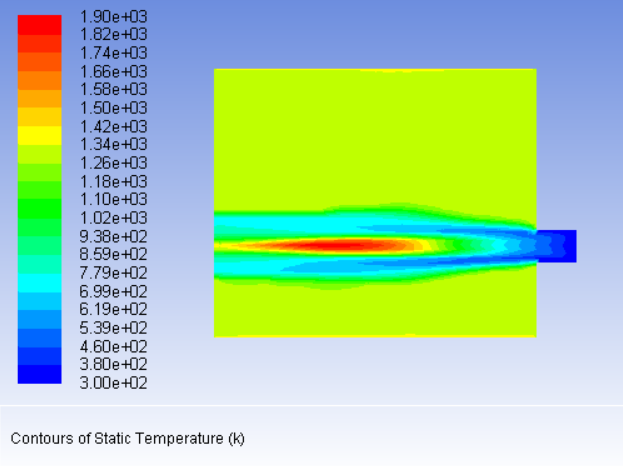

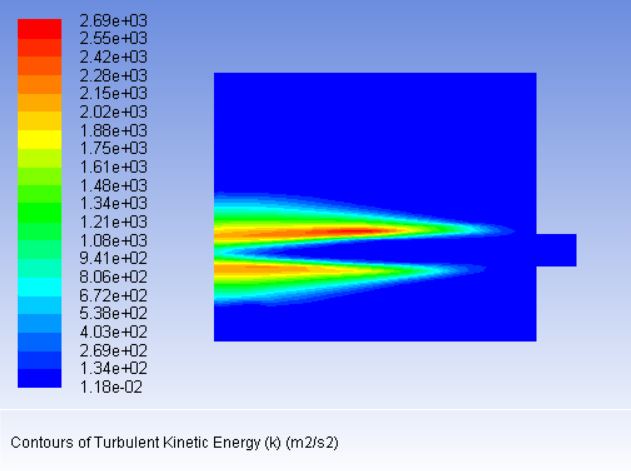

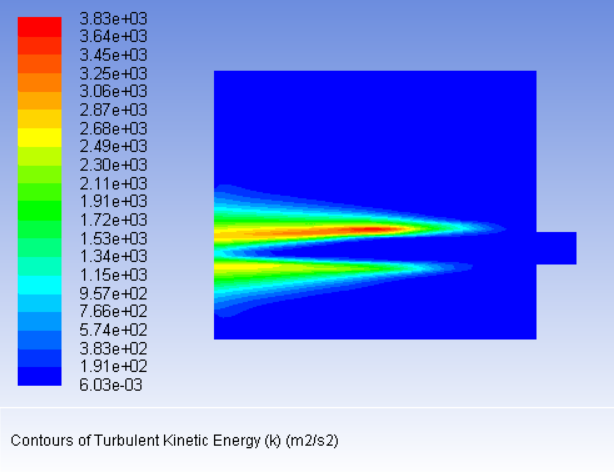

随着中国经济的飞速发展,以及对“中国制造2025”的推进,国家对于能源的重视程度越来越高。在对于能源的利用过程中,由于生产工艺等因素,利用率始终不高,大部分工业余热都被直接废弃,造成了极大地环境污染和资源浪费。而余热锅炉的使用,就是对余热再利用的一个十分经济环保的方式。本文利用了计算流体力学软件FLUENT建立起了余热锅炉燃烧器燃烧的几何模型,并对其进行划分网格,然和根据相应的流体力学知识,选取相应的RNG k-ε湍流模型、湍流扩散燃烧模型、液滴碰撞融合模型等。为了提高锅炉燃烧效率,更高的热利用率,本文分别模拟了在不同的空气进口速度、不同的燃油进口温度和不同过量空气系数的工况下燃烧器喷射的燃油在炉膛燃烧的模拟情况,最后得出了锅炉燃烧的一个比较理想的情况下燃烧器燃油的各个参数值。

关键词:余热锅炉;FLUENT;湍流;燃烧模拟

Abstract

With the rapid development of China's economy and the advancement of “Made in China 2025”, the state has paid more and more attention to energy. In the process of energy utilization, due to factors in the production process, the utilization rate is always low, and most of the industrial waste heat is directly discarded, resulting in great environmental pollution and waste of resources. The use of waste heat boilers is a very economic and environmentally friendly way to reuse waste heat. In this paper, the computational fluid dynamics software FLUENT is used to establish the combustion model of the waste heat boiler burner, and the grid is divided. Based on the corresponding knowledge of fluid mechanics, the corresponding RNG k-ε turbulence model and turbulent diffusion combustion are selected. Model, droplet collision fusion model, etc. In order to improve the boiler combustion efficiency and higher heat utilization rate, this article simulates the simulation of the combustion of fuel injected by the burner in the furnace under different inlet speeds, different fuel inlet temperatures, and different excess air ratio conditions. The value of each parameter of the burner fuel is given in a more ideal case of boiler combustion.

Key words: waste heat boiler; FLUENT; turbulent flow; combustion simulation

目 录

摘 要 I

Abstract II

第一章 绪论 1

1.1 背景意义 1

1.2 国内外研究现状 3

1.3 本文研究内容 7

第二章 模拟计算的基本模型 8

2.1 基本控制方程 8

2.2 湍流模型 9

2.3 扩散燃烧模型 12

2.4 燃油雾化模型 12

2.4.1液滴碰撞融合模型 12

2.4.2 液滴破碎模型 14

2.4.3 液滴蒸发模型 15

2.5 本章小结 17

第三章 FLUENT数值模拟 18

3.1 FLUENT软件介绍 18

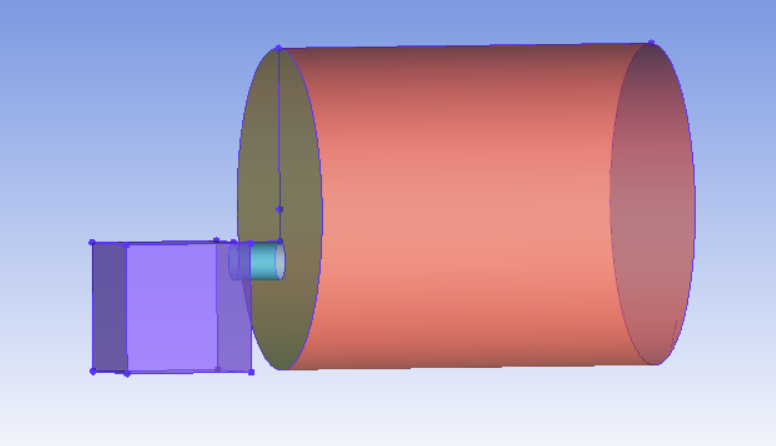

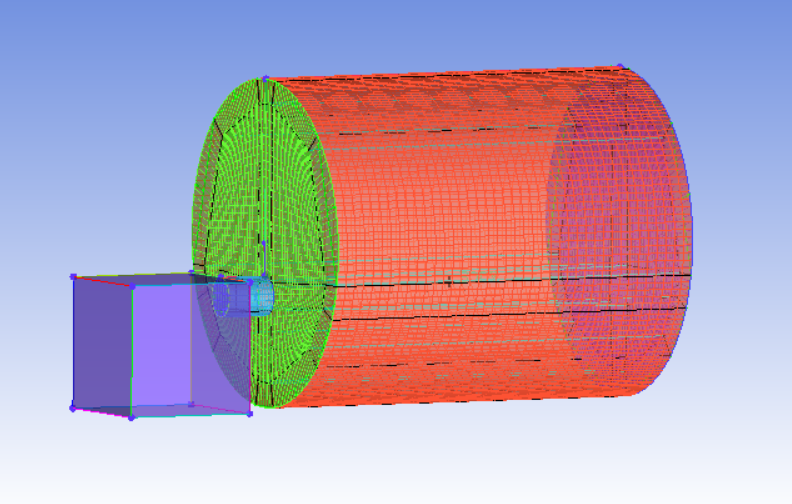

3.2 建立模型以及网格划分 19

3.3 求解器求解 21

3.3.1 反应模型选取 21

3.3.2 选择流体材料 21

3.3.3 设定边界条件 22

3.3.4 迭代求解以及收敛判断 22

3.4 本章小结 23

第四章 燃烧模拟结果 24

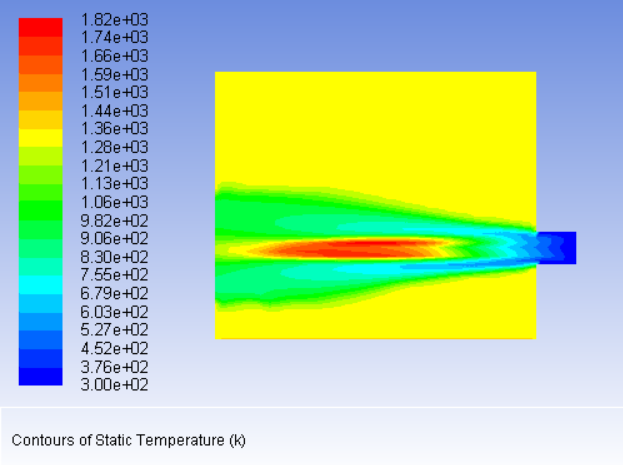

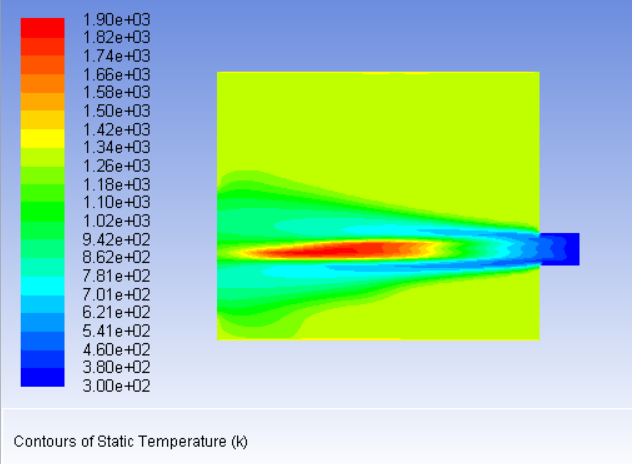

4.1 不同空气入口速度下的燃烧 24

4.1.1 模拟结果 24

4.1.2 对比分析 28

4.2 不同燃油进口温度下的燃烧 29

4.2.1模拟结果 29

4.2.2 对比分析 33

4.3 不同过量空气系数的燃烧 34

4.3.1 模拟结果 34

4.3.2 对比分析 37

4.4 本章小结 39

第五章 结论与展望 40

5.1 总结 40

5.2 展望 41

致 谢 42

参考文献 43

第一章 绪论

1.1 背景意义

随着经济的快速发展,能源的重要性在当今社会越来越显著,其战略意义对于一个国 家来说是不容置疑,一个国家的经济发展必然需要消耗大量的能源。对于现在的世界各国的能源的消费量和经济发展水平来说,他们之间存在着十分密切的关系。随着经济的不断增长,中国的耗能总量也逐年增加,2017年已经达到了44.9亿吨标准煤。除此之外,发达的国家的人均GDP值较高,而且他们的人均能耗也比较高,他们在这两二者上有着很强的正比例关系。但是对于不同的国家来说,他们对能源的依赖程度和对于能源的利用率有着显著的差异[1]。相比较于西方较发达的国家,中国目前仍处于重工业化发展的阶段,能源利用率低、耗能比例大、经济效益差是中国能源利用中存在的主要问题。对于一些比较高耗能行业如钢铁、电力、建材、石油、化工、纺织等行业来说[2],国际发达国家因其拥有先进的生产水平和技术,他们的产品单位能耗比我国低许多。

表1.1 单位产品能耗国际差距比较

1990年 | 2010年 | |||

单位能耗 (千克标准煤) | 国际差距(%) | 单位能耗 (千克标准煤) | 国际差距(%) | |

供电煤耗 | 427 | 28.6 | 392 | 22.5 |

水泥综合能耗 | 201 | 64.0 | 181 | 45.3 |

钢铁综合能耗 | 997 | 58.5 | 784 | 21.4 |

大型合成氨综合能耗 | 1343 | 34.3 | 1273 | 31.2 |

我国在对能源利用面临的最大问题,便是能经济效益差和能源利用率低。能源消耗的占比很大的钢铁产业,正存在着一次能源耗量巨大、二次能源利用率过低等问题,这些问题严重限制了他们的生产发展和经济收益,同时也存在着废气、废渣等大量排放严重污染生态环境等影响恶劣的问题。在中国,企业的能耗过高、能源利用率又极低的主要原因是产业结构上严重不合理、生产技艺比较落后等因素造成的。此外,工业的能源消耗中各种形式的余热至少有50%以上被直接废弃,高耗能的一个十分重要的因素便是由工业余热利用率低造成的[3]。因此,另一方面来说,我国的节能降耗的潜力无穷,节能市场很大。余热资源作为一种时常被忽视并且被浪费的能源,形式存在形式丰富、所处温度范围大,利用率提高潜力巨大。目前,各行业的燃料总消耗量的18%到68%的范围都是潜在的余热资源。这其中的60%的余热资源是可以被回收起来循环利用的[4]。充分并且合理的利用工业余热,这样不但可以直观感受到单位产品的能耗的降低,对企业来说也可以获得非常可观的经济收益。根据统计,日本新日铁公司用仅仅占产品成本的 15%的能耗费用,已经实现余热的回收率已经高达 93%以上。我国的一些比较先进的钢铁企业,如武宝钢其产品成本的22%为其能源费用,然而其余热的回收效率仅为69%。而对于大多数钢铁企业的余热余能的回收率状况更加不容乐观,大多数都低于 55%,能源的费用占产品成本高达 30%以上[5]。这也同时能够充分说明,我国工业节能降耗减排的市场潜力无穷,市场巨大。

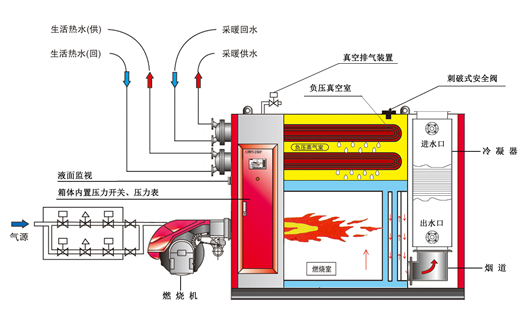

图1.1 人均能耗消费比较

对于工业余热的利用,余热锅炉是一个十分理想、十分高效的方式。余热锅炉是余热回收过程中最为重要的一个系统组成部分,它是一种采用生产过程中产生的废料、废气或者是废液中或者其他可燃的废弃原料中的余热加热供给水,从而产生出气体的一种装置。从这一点来说,研究分析余热锅炉的安全稳定运行及其热效率的提高优化的己成为现阶段对于余热的再使用得一个研究的热点。随着余热锅炉工况的多样性以及结构系统的复杂化,对于其相关的动态特性的研究对与余热锅炉的安全、高效的运行具有十分重要的指导意义[6]。设置余热锅炉来回收余热能量,不但可以增高整个系统的热利用效率,从而升高整个系统的经济性与安全性,也可降低能耗,减少废气、废渣和废液等排放,防止对环境造成的污染和热辐射,对环境的保护作用无可替代,也对于一个国家的现代工业发展,早日实现中国的智能制造、工业4.0等具有战略性指导意义。

表1.2 我国主要工业部门余热来源及占比

工业部门 | 余热来源 | 余热占比% |

冶金 | 高炉、转炉、平炉、均热炉、扎钢加热炉 | 33 |

化学 | 高温气体、化学反应、可燃气体、高温产品等 | 15 |

机械 | 锻造加热炉、冲天炉、退火炉等 | 15 |

造纸 | 造纸烘缸、木材压机、烘干炉、纸浆黑液等 | 15 |

建材 | 高温排烟、炉顶冷却、高温产品等 | 40 |

玻璃搪瓷 | 玻璃熔炉、坩埚窖、搪瓷转炉、搪瓷炉窖等 | 17 |

1.2 国内外研究现状

在全世界范围内,余热锅炉的诞生己经有了半个多世纪,然而我国对于余热锅炉的使用仅仅只有三十多年的历史。经过持续的研究,余热锅炉的技术特别是近几十年的发展了飞快的发展,它的能源利用效率也有了极为显著的提高,但是,我国和国际上工业水平先进的发达国家的锅炉技术相比,仍然存在着显著的差距。国外对于余热锅炉技术的使用与研究开始于二十世纪的六十年代就开始,比我们领先,多出近三十年的技术积累,优势明显,筑起了一道行业壁垒,目前,国际上生产的先进的余热锅炉的回收热效率最高能够达到85%。我国在节能降耗减排方面任重而道远,与国外先进国家相比存在的较大差距,希望用时间的沉淀、技术的积累来逐渐赶超。现在,美国公司在全球余热锅炉的生产制造使用技术走在最前沿,处于领头羊位置,他们深厚的技术积累已经帮他们制造出各种技术领先的回收余热的设备,例如到目前为止GE公司已经成功的制造出无补燃式、补燃式和全燃式的三种形式的余热锅炉。自上世纪七十年代开始,日本的“月光计划”开始实施,他们作为一个自然资源贫瘠的国家,十分重视余热资源的回收与利用。他们花费大量精力投入巨额对回收余热的技术进行了海量的实验研究。到目前为止,日本已经开发出了多种型号的余热锅炉,例如用于回收高温余热的wA型余热锅炉、用于回收多粉尘的烟气余热的wB型余热锅炉、用于回收粉尘少的烟气余热的wC型等多种不同型号的余热锅炉[7]。

图1.2 锅炉工作原理图

经过三十余年的持续发展和技术积累,我国在余热锅炉技术的制造使用上有了明显的技术提升。到现在为止已经能生产不同种类的锅炉,国产的余热锅炉已经在很多不同的领域有所涉猎,到目前为止设计并制造了16个类别、75个品种、101个规格的余热锅炉。国产锅炉的大量生产与制造且不断地投入到市场使用,这在保障企业的基本效益能维持生存并且盈利的同时,不断在生产使用过程中形成技术积累不断改进,使得余热锅炉的技术得到了不断地发展与提高。正是这种大量的生产以及使用技术的积累,使得我国的余热锅炉的技术与世界上领先水平的差距正在不断缩小,最终会赶上其技术水平并形成超越,对外进行技术输出。我国自行设计生产的余热锅炉的产品有两大类,分别是管壳式和烟道式的余热锅炉。但他们都用于高温烟气的余热的回收,然而我国尚未开发低温烟气的余热锅炉和固态载热源余热锅炉,对于这一方向是空白亟待填补。国内外的学者研究了不同类型、结构以及用途的余热锅炉,他们的相关研究成果对指导余热锅炉的结构的设计、安全运行以及效率的优化具有十分重要意义。In等人经过研究,建立了了一种建模方法关于单压锅炉的,并对此模型的参数进行了优化,使达到最大化效率。Dumont等人提出了一种直流超临界余热锅炉的二维数学模型,并且通过该模型进行模拟研究,研究了高温高压反应的工况下余热锅炉的热力学特性,并且同时分析了流体的传热、流动性质及其影响。根据某个燃气和蒸汽联合循环电厂的余热锅炉的实验数据,魏明瑞等人分别对双压、三压无再热及三压再热几种类型的余热锅炉的各个部件进行了熵产及㶲损失的计算对比,研究分析了各部件换热、㶲损失的情况。并分析给出相应的原因,实验结果表明了三压余热锅炉的热效率高于双压余热锅炉的热效率[8]。

表1.3 锅炉主要用油发热值

主要用油 | 发热量(KJ/kg) |

200号重油 | 41868 |

100号重油 | 40612 |

渣油 | 41797 |

0#柴油 | 42915 |

国内外学者对于余热锅炉的研究及优化上主要体现在以下的这样几个的方面:

- 在现有的工艺基础上增加或者更换热交换器和除尘器。大部分余热锅炉的热交换能力都会在在运行一定的时间后由于过热段管束的积灰而下降,导致其过热能力严重不足。王宝功、左立群等人通过研究[9],解决其过热能力不足的问题的方法措施是,增设一定数量的低温过热段、更换一定数量的过热管束,通过这些方法很好地解决了这个问题。

2.对余热锅炉进行技术改进,增加各种除尘设备,并且合理安排里面的对流换热装置。因静电等原因在换热器的表面很容易使催化剂附着,这是因为传热管布置方式为错列和锅炉的尾面上缺少高效的吹灰方法等原因造成的,这同时会伴随着锅炉换热效率降低与流动阻力增加等现象的产生。魏宏学卡瓦略等人针对所出现的问题[10],做出了这样的改进,光管省煤器被高效翅片管省煤器所取代,顺排布置的方式来排列换热管,这样在增加了换热面积的同时,也降低了阻力,又十分便于清灰,他们通过对省煤器的这样一番改造,取得了一个十分良好的效果。

3.在风烟系统中及燃烧器中,燃烧器燃烧的稳定性一般很差,一般存在着容易灭火,燃烧不充分,通风量不够,燃烧的工况不良,燃烧效率不高,污染物排放大等严重问题,这些都是在此部分比较常出现的一些问题。

1)在燃烧器燃烧的稳定性方面,对于上面这些经常显现出来的问题,杜明、霍伟等人通过增设前部的通风设备和增加风口长度,从而生成了一个相对稳定的燃烧火焰,在此基础上装了火焰稳定器,气流便有了一定的旋流强度,这也就保障了燃料的及时点火燃烧,从而形成了一个形状和区域大小相对适当的流体汇合区,从而提升了稳定的燃烧性。实际实验过程中,补燃气体量过小,容易导致火焰熄灭,对生产的安全有严重影响,补燃气体量过大,空气会不足,导致燃烧的不充分,排放废气中的各种值会超过标准值,回收余热的效果有严重影响。马颖光、温传忠等人在每台燃烧器中个添加一台特别设计的特殊恒定燃烧器[11],通过增加可靠性高和流量小的恒定燃烧系统,使高风速条件下燃烧器旋流稳定燃烧得到保证,也保证了余热锅炉炉膛不容易熄火。

2)在燃烧器喷嘴的喷射技术上,最开始Kertin在实验过程中,在燃烧器喷头内加入了一小段的螺杆,这段螺杆上的螺纹会使得燃油在喷射离开喷嘴时产生高速运动的同时伴随着螺旋运动。实验结果表明雾化效果得到了很大的改良[12]。从此,这种带有离心式喷头得到更加多的采用。到现在,性能优异的超声波喷嘴引起了大家的注意,它的雾化颗粒直径比较小,雾化颗粒的均匀性较好,雾化性能一般要比其它类型喷嘴好太多,从而吸引人们对其进行了大量的实验研究。通过研究马其良等人发现采用超声波雾化器,可以实现低氧状态下的燃烧,减少烟气中的颗粒和氮、氧化合物的排放。超声波可以使液体在其内部的某一地方形成一定的负压力区域,导致液体在内部产生大量的空泡,发生空化现象,这就是超声波能够提高雾化效果的原因。超声波能使液体发生空穴现象从而对流体的流动等性质产生影响,这使得他使其在重油、废油等粘度高的液体的雾化中显现出自身独特的优势。

3)在风油比及其混合的问题上,王景甫等人为设计了适应的的配风器装配在燃烧器上,其选用了轴向可动叶轮的配风器为其设计。拉动拉杆,可以使得叶轮的位置得以改变。当向外拉拉动拉杆时,叶轮向外移动,叶轮外的之间的空隙可以使空气透过进燃烧室。在冷态所设计配风器和进行的雾化实验后,进行冷态下流体的流动的情况进行研究,得出结论:二次风的旋流强度与雾化液滴的作用呈正比关系,前者越大,后者作用越强,则二者的混合越加充分。罗哲等人提出一种新型的高速气体燃烧器模型[13],使火焰喷口流速能高达每秒100至300米,燃气和空气通过碰撞的方式喷射出,在高速状况下通过相互碰撞二者混合越加充分,然后沿着合速度方向射出,形成一个回流区域,使尾气得以吸走,从而旁边气体的浓度得以减少,形成高温燃烧,使废气的排放量得到显著减少,提高了燃烧效率。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: