轴功率测试分析仪系统构建及软件开毕业论文

2020-03-18 16:53:48

摘 要

在工程与实践中,先前测量动力系统的轴功率时需要增加有如应变计、传输信号模块以及滑环等传感设备。这样一来,测量前期的准备工作量增加,而且由于增加了诸多传感装置,会使得测量系统变得复杂,致使测量结果的精度和测量费用等也收到影响。随着计算机科学与技术的迅速发展,虚拟仪器技术逐渐成为测量、测试以及控制中的关键应用。虚拟仪器的重要功用之一的数据采集,也是展开测试和测量工作的第一步。虚拟仪器是测控技术与计算机技术的融合体,它由计算机、相应的硬件(例如数据采集卡,输入输出卡等)以及专用软件(如LabVIEW)构成。作为开发虚拟仪器的工具,LabVIEW为DAQ产品提供强大的软件支持。因此,了解LabVIEW环境下的数据采集过程更加容易和方便。

LabVIEW(Laborary Virtual Instrument Engineering Workbench)主要用于仪器控制、数据采集、数据分析等领域。LabVIEW是一种基于图形编程语言的开发环境。它与C、Baisc、Java等传统语言最大的区别在于:这些传统的编程语言只能通过文本语言编写程序,而LabVIEW可以通过图形语言(如各种图标,图形符号,连接等)通过程序框图的样式编写程序。LabVIEW广泛用于虚拟仪器的软件开发和设计。

本文使用LabVIEW开发了由个人台式电脑,激光发射器,数据采集卡,连接板等设备硬件组成的发动机轴功率信号采集分析系统。可以完成实时采集,选择性存储,打印波形以及远程发布已采集的数据等功用。该测试系统可广泛用于各个地方的发动机功率测试,具有非接触性和友好性用户界面,较短的开发周期和较低的开发成本,更灵巧的功能扩展。

关键词:轴功率;虚拟仪器;LabVIEW;非接触式

Abstract

In engineering practice, previous measurements of engine power were mostly limited to contact and required many additional sensing devices, such as strain gages, signal transmission modules, slip rings, etc., not only cause a large amount of preparation time required for measurement in the flood season, but also lead to measurement accuracy, cost, and the like due to the cumbersomeness of the measurement system a big impact.

With the rapid development of computer technology, virtual instrument technology is becoming an important popular application in the field of measurement, test and control. Data acquisition is one of the main functions of a virtual instrument and is also the first step of all test and measurement work. The virtual instrument is a combination of measurement and control technology and computer technology. It is composed of computer, corresponding hardware (such as data acquisition card, input and output card, etc.) and special software such as LabVIEW. As a tool for the development of virtual instruments, LabVIEW provides powerful software support for DAQ products. Therefore, it is easier and more convenient to understand the data acquisition process in the LabVIEW environment.

LabVIEW (Laborary Virtual Instrument Engineering Workbench) is mainly used for instrument control,data collection, data analysis and other fields. LabVIEW is a development environment based on a graphical programming language. Its biggest difference with C, Baisc, Java and other traditional languages is that traditional programming languages use text language programming, while LabVIEW uses graphics languages (various icons, graphic symbols, connections, etc.) to write programs in the form of block diagrams. LabVIEW is a software development tool and design platform for virtual instrument design.

This article uses LabVIEW to develop an engine shaft power signal acquisition and analysis system. It is composed of personal desktop computers, laser transmitters,data acquisition cards, and connection boards. It can complete real-time acquisition, selective storage, print waveforms and online remote Release data collection and other functions. The test system can be widely used in engine power testing in various scenarios. It has the advantages of non-contact, friendly user interface, low development cost, short development cycle and flexible function expansion.

Key Words: shaft power; virtual instrument; LabVIEW; non-contact

目 录

摘 要 I

Abstract II

1.1 选题背景、目的及意义 1

1.2 国内外研究现状分析 1

1.3 工作内容 2

第2章 轴功率测试方法原理 3

2.1 轴功率测试分析 3

2.2 转速测量原理 4

2.3 扭矩测量原理 7

2.4 虚拟仪器技术概述 10

第3章 转速传感器、遥测扭矩仪和数据采集卡的选型 12

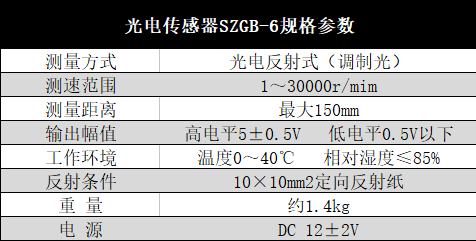

3.1 转速传感器选型 13

3.2 遥测扭矩仪选型 14

3.3 数据采集卡选型 15

第4章 基于LabVIEW的轴功率测试分析仪系统构建及开发 17

4.1 轴功率测试分析 17

4.2 数据采集及数据分析 17

第5章 结论 27

参考文献 28

致 谢 29

第1章 绪论

1.1 选题背景、目的及意义

随着船舶大型化,低速化和自动化的发展,对动力装置的安全性和可靠性提出了更高的要求。船舶动力系统的动态性能要求也在不断提高。船体的工作情况以及船体主机和螺旋桨是否匹配都可以通过测量动力设备的轴功率来进行判断。同时还可以对旧船机螺旋桨的工作状态和故障进行诊断。船舶的操作条件非常复杂,船机螺旋桨的匹配对主机的性能有很大的影响。当发动机桨叶不匹配时,主机可能无法完全使用其额定功率,并且船舶无法达到设计速度。同时,当船舶在非稳定状态下运行时,如倒车,正向,紧急制动,快速启动,突然加速或减速,这将导致电力系统设备承受相当大的扭矩,这可能会损坏电力系统的轴系统。确保船舶主电力系统的可靠性,并最大限度地发挥其有效性具有重要意义。目前,轴功已成为重大造船厂新船和旧船改造必须考虑的项目之一。

在工程实践中,轴功率的测量可以通过扭矩测试仪和转速测试仪,且其种类繁多,但是,目前大部分旋转机械功率测量仅限于接触式,许多传感器设备需要连接到机械旋转部件上。例如,应变仪,信号传输模块,滑环等,这不仅导致大量的测量前准备,而且,由于测量系统的麻烦,测量精度,成本等受到很大影响。在LabVIEW平台上开发的动力设备轴功率测量系统皆为非接触式的,在各种旋转机器功率测试的场合得以广泛运用。而且具有精度高,效率高,成本低,操作方便等优点。具有很高的理论意义和应用价值。在这个话题中,我将对现有技术进行深入的研究和讨论,以进一步深化电力测量方法的理论研究。所获得的理论研究成果应用于工程实践,采集的信号采用图形化编程软件LabVIEW进行分析处理,得出所要测量的结果。

1.2 国内外研究现状分析

Binsfeld Engineering公司作为美国著名测试仪器与设备研究生产公司,在轴功率测量仪器的研制上,取得较大进展,其下产品有TorqueTrak 10K、TorqueTrak 10K-LP、TorqueTrak TPM2等扭矩测试仪用于轴功率的测量。

北京必创科技股份有限公司( BEETECH)作为国内高新技术产业的领导者,其产品具有低能耗、低成本,小尺寸,高效率,高可靠性等特点着眼于无线传感器网络的发展。PT02无线传感器节点和TQ201无线转矩节点广泛用于数据传输和检测。

国外钢弦扭矩仪的研制较早,德国MAIKAH公司生产的各型号钢弦更为出名。国内对钢弦扭矩仪器的研究由中国船舶重工集团公司702研究所,中国船舶工业研究院708研究所和上海自动化仪表研究所共同完成。[5]

1982年,在日本九州大学率先研制出了磁头扭矩传感器。由两个铁氧体磁心组成的U形磁头被放置在待测磁致伸缩层的±45处。然后将头部形成桥接电路,然后进行测量。[6]

1992年,韩国科学与标准研究所的磁学实验室开发了一种用于非晶线圈的最大差动电感测量装置。同年,马萨诸塞州的磁性地震装置开发了一种基于霍尔效应原理的扭矩传感器,不需要用于轴功率测量的励磁线圈。还有许多其他类型的扭矩传感器正在不断开发。例如,1999年清华大学开发的表面声波(SAW)扭矩传感器基于雷达技术和声表面波传感器的组合。与应力传感器一样,旋转轴是通过测量轴线上45°角的应变来测量的,主要由压电基片,叉指换能器和反射栅组成。采用真空镀膜、光刻等工艺。[5]

2012年,孙斌在对舰船轴系扭矩、转速测量原理分析的基础上,利用光电转速传感器和遥测扭矩仪实现了对某型船轴功率的准确测量。结合真实的船舶导航测量,验证了系统的准确性和稳定性。[3]

2013年,郝鸿雁介绍了应变式遥测系统的原理和构成,实现船舶主轴功率的动态检测,实时测量轴功的动态输出。2014年,浙江海洋学院练伟、袁强针对光栅法测量船舶轴功率进行研究,光栅法作为较新型的轴功率测量法,虽然还未被广泛采用且整个测量系统还存在一些不足和需要改进的地方,但是其具有实时监控的的特性和测量稳定,小误差的优势是轴功率测量技术的未来发展方向。[2]

因此,随着时代的发展和科学技术的发展,轴功率测量的精度越来越高,测量方法越来越专业化。

1.3 工作内容

研究内容:对于船舶的主轴,设计并建造了轴功率测量系统,并通过检测其转速和扭矩的运行状况来分析轴功率。轴功率通过查看扭矩和速度来计算。研制的系统主要通过信口,采集,频谱分析,从而准确地反映了对象的实际工况,并能检测轴功率是否符合要求。

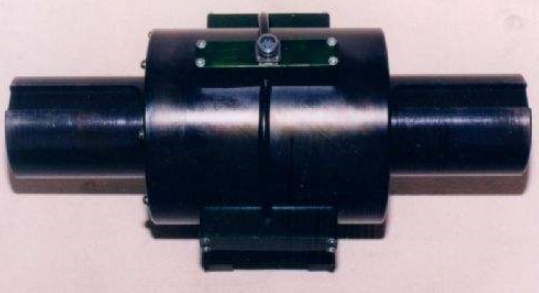

工作内容包括:对各项实验设备,如传感器、无线扭矩仪和数据采集卡等进行选型,通过选择的传感器得到对应的计算公式,在 LabVIEW上进行 VI程序的编写,检查程序至准确其符合要求,进行实验获取数据,分析实验所得到的数据来证明结论。

第2章 轴功率测试方法原理

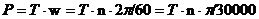

轴功率计算公式如下:

(2-1)

(2-1)

式中:P——轴系输出功率,kW;

T——轴系的输出转矩,N·m;

N——测量轴转速,r/min

由此可以看出,通过测量轴的转速和功率可以间接测得轴功率。

2.1 轴功率测试分析

随着科学技术的进步和发展,轴功率测试的方法也越来越多样化。但通常情况下,轴功率测量是衡量转速或转矩的指标,轴功率通过计算间接获得。

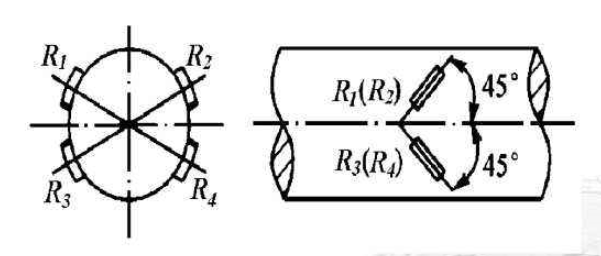

轴转速的测量大致可分为接触式测量(通过联轴器,测量仪器直接与轴接触,可用于中低速测量。一般选用光电、磁电、霍尔等式样的传感器)和非接触式测量(通过各种介质间接测量轴转速,根据介质选择不同的传感器,可以进行高速测量。非接触式测量包括盘式和轴式磁性类型(选择磁性和磁性速度传感器),反射光电类型(选择光电传感器)等。在各种不同的场合发挥着作用。目前国内外在轴系转速测量技术水平已经相当完善,精度基本在规定差值内,切一般多采用光电式传感器进行轴转速的测量。因此,轴扭矩测试技术的发展尤为重要。

根据不同的工作原理,轴扭矩仪目前已经开发完成。出现了多种形式,其传感器有如应力型(国内外目前使用较多的类型)、磁弹性(由于此类传感器对转轴的材料特性要求高,另外,旋转轴常用的铁磁材料的磁致伸缩反效应较弱,测试灵敏度和进度影响因子较大。

随着科学技术的进步和发展,轴功率测试的方法也越来越多样化。但通常情况下,轴功率测量是衡量转速或转矩的指标,轴功率通过计算间接获得。根据不同的工作原理,轴扭矩计目前已经开发完成。出现了多种形式,其传感器有如应力型(国内外目前使用较多的类型)、磁弹性(由于此类传感器对转轴的材料特性要求高,另外,旋转轴常用的铁磁材料的磁致伸缩反效应较弱,测试灵敏度和进度影响因子较大。

目前,国内外应用更多的应力传感器。在获得信号的道路的支持下,信号分析和处理可以获得测量的扭矩值。这种类型的传感器由于其低成本和易操作性而广泛用于静态或低速旋转系统的扭矩测量。过去,一般采用集电环来传输扭矩数据,但集电环的接触电阻不稳定,接触头磨损。它会影响传感器的使用寿命和测量精度,所以现在使用量较少。然而,随着固态模块器件,大规模集成电路和微电路等的快速发展,国内外已引入无线遥测技术来测量轴扭矩。

电阻应变传感器对于是否使用无线或滑环信号传输几乎没有任何意义。由无线模式接收的信号强度将由于线圈和发射天线与旋转轴的旋转而改变。

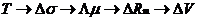

磁弹型转矩传感器是根据铁磁材料的压磁效应确定其原理的。压磁效应是铁磁材料的结构应力敏感参数。轴中应力的变化将导致测试线圈的磁通发生变化,其信息变幻的过程如下:

(2-2)

(2-2)

其中:

T代表扭矩

代表被测轴表面的最大正应力改变量

代表被测轴表面的最大正应力改变量

代表被测轴的磁导率改变量

代表被测轴的磁导率改变量

表示被测轴的磁阻改变量

表示被测轴的磁阻改变量

表示传感器的输出电压改变量

表示传感器的输出电压改变量

但由于这类传感器对旋转轴材料性能的要求较高,以及常用于旋转轴的铁磁材料的磁致伸缩效应较弱,因此测试灵敏度和进展影响因素较大。为了发挥优势并避免弱点,从20世纪80年代开始,国外开发和使用由使用非晶磁致伸缩效应的材料制成的扭矩传感器。磁弹性转矩传感器是一种非接触式传感器,使用和安装方便,体积小。但由于受外界电磁干扰的影响,不适合在恶劣环境下长期工作是其最大的缺点。

扭转角型扭矩传感器基于旋转轴受到扭矩时产生的扭矩角。另外,在扭矩测量系统中使用激光,光学编码器,光栅和电容应用。在这种类型的方法中,通过使用测量的相位差来测量角位移,由转矩产生的角度应变被输入到测量电路中。一般采用相对细长的旋转轴,足以产生足够大的变形,来满足高精度的需求。因此,这种测试方法一般用于测量长轴扭矩。

还有许多其他类型的扭矩传感器正在不断开发和开发。例如,1999年清华大学开发的表面声波(SAW)扭矩传感器基于雷达技术和声表面波传感器的组合。与应力传感器一样,旋转轴是通过测量轴线上45°角的应变来测量的,主要由压电基片,叉指换能器和反射栅组成。采用真空镀膜、光刻等工艺。使用应变之前和之后的SAW相速度的变化间接测量转矩的大小。

随着科学技术的进步和发展,复杂轴系性能参数测试技术已逐步完善成为一门独立完整的学科。同时,它也与传感器技术,电子应用以及计算机技术和控制理论相交叉。在这个阶段,轴功率测试方法主要用于连接主机和螺旋桨中间轴。通常,轴功率首先由轴转矩和转速测量,并且通过计算间接获得轴功率。

2.2 转速测量原理

转速测量原理可分为两大类:接触式和非接触式。通常有离心式,定时式,磁感应式,电动式,频闪式,电子技术。离心和定时类型统称为机械类型,属于接触式测量。磁感型和电型统称为磁电型,磁感型为非接触型测量,电型为接触型测量。磁性传感器通常使用霍尔传感器和磁阻传感器来测量速度。电子计数接触和非接触有两种,均使用光电传感器速度。

离心式:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: