低温空分装置建模与分析毕业论文

2020-02-19 09:10:12

摘 要

为了利用Aspen Plus软件找出高效的空分工艺,本文对不同含、不含氩回收的低氧空分工艺进行了讨论和模拟,提出了一种基于节能效果的混合塔高氩回收率的空分工艺。为了进行比较,在50000Nm3/h进给空气、95%的气态氧纯度、0.03MPa表压力、300Nm3/h液氧输出的相同工艺条件下,对所有提出的情况进行了模拟。比较了氧气回收率、能耗和氩气回收率三个主要性能参数,仿真结果表明,在五种无氩气回收工艺中,三塔工艺能耗最低,比常规的双塔工艺降低14.9%。空分过程中很多过程都有氩的产生。我们研究了低氧纯空气分离工艺中氩回收的可行性,提出了一种带氩回收的空分工艺,称之为混合塔工艺,其氩回收率可达60.88%,在优化的原氩流量和混合原料的基础上进一步提高到62.22%。与传统的双塔工艺相比,混合塔工艺的能耗降低了3.5%,而三塔工艺的氩气回收率仅为4.55%,但节能约12%。此外,在低氧纯度(≤99%)工艺中,采用不同的氧纯度可以提高氩的回收率。

关键词: 低温,空气分离,氩气回收,可行性分析,仿真

Abstract

This study has discussed and simulated different low oxygen-purity air separation processes with or without argon recovery to find out efficient air separation process using Aspen Plus software, and proposed a novel mixing-column process that provides high argon recovery rate based on energy saving effect. For comparison, all the proposed cases are simulated under the same process conditions of 50000 Nm3/h feed air, 95% gaseous oxygen purity, 0.03 MPa gauge pressure, and 300 Nm3/h liquid oxygen output. Three main performance parameters including oxygen recovery rate, energy consumption and argon recovery rate are compared, and the simulation results show that among five types of processes without argon recovery, the triple-column process, whose energy requirement decreases by 14.9% compared with conventional dual-column process, achieves the lowest energy consumption. Argon production is required in many aspects during air separation process. The feasibility of argon recovery in low oxygen-purity air separation process is studied. The process with argon recovery named mixing-column process is proposed, whose argon recovery rate can reach up to 60.88%, which further increases up to 62.22% with the optimized raw argon flow rate and mixing-ingredient. The energy consumption of the proposed mixing-column process is decreased by 3.5% compared with conventional dual-column process, while the argon recovery rate of the triple-column process can only reach to 4.55% in despite of energy saving by 12%. In addition, more stable argon recovery performance as well as higher argon recovery rate is realized by this novel process when using varied oxygen purity in low oxygen-purity (≤99%) process.

Keywords: Cryogenic, air separation, argon recovery, feasibility analysis, simulation

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1 引言 1

1.2 低温空分工艺的历史发展综述 1

1.3 低温空分工艺模拟研究综述 2

1.4 本文研究内容 4

第2章 低温空气分离装置 5

2.1 空气分离设备系统组成 5

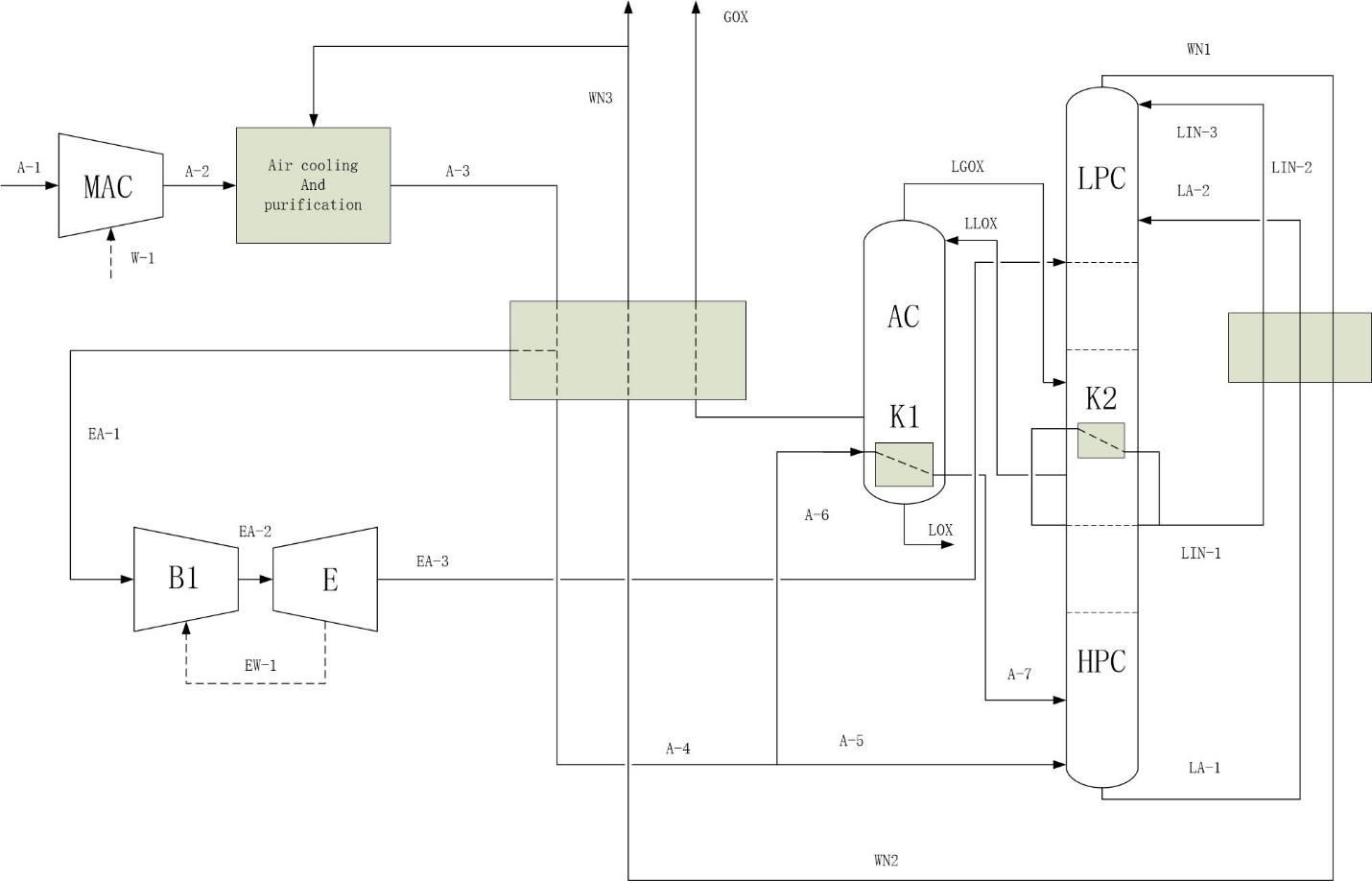

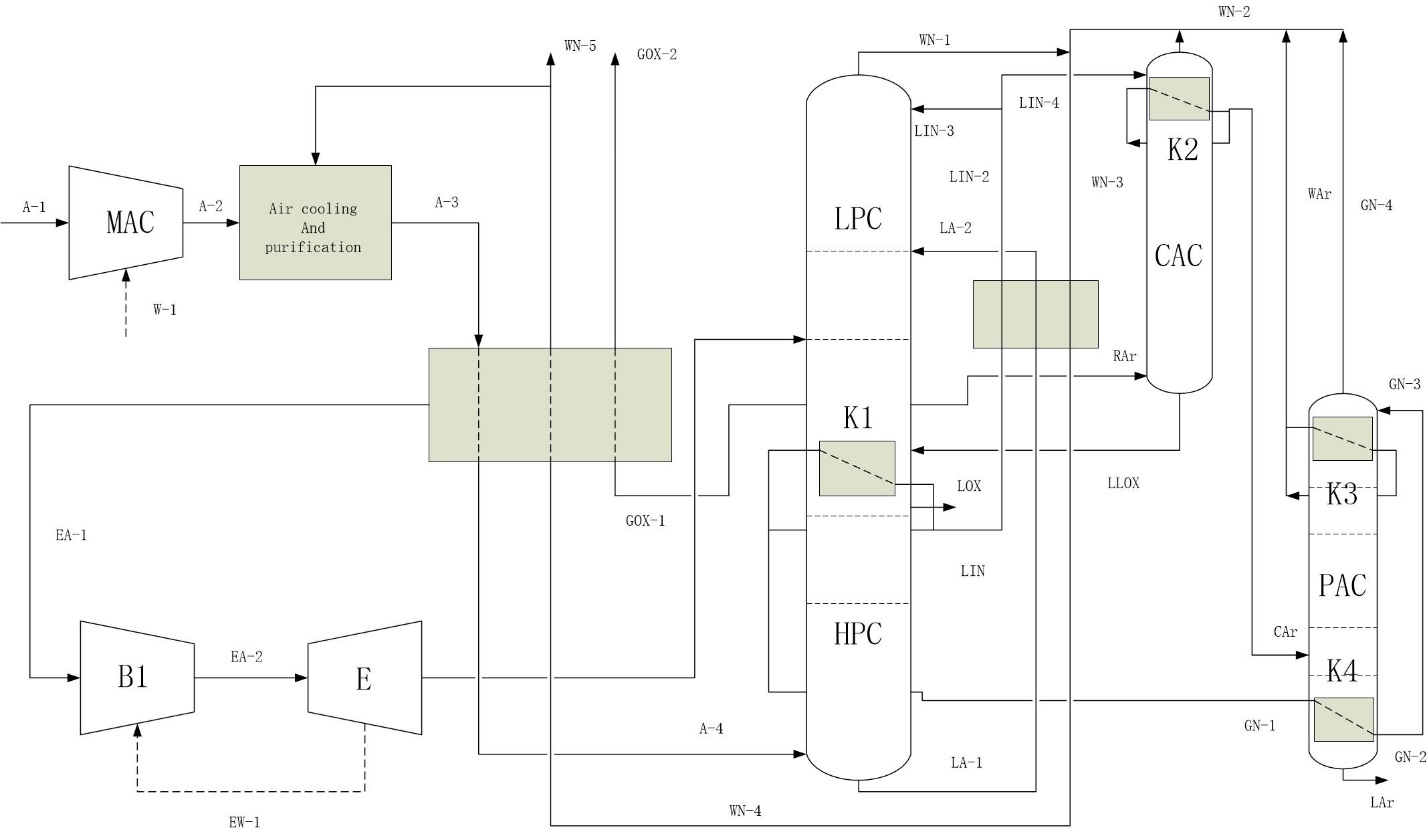

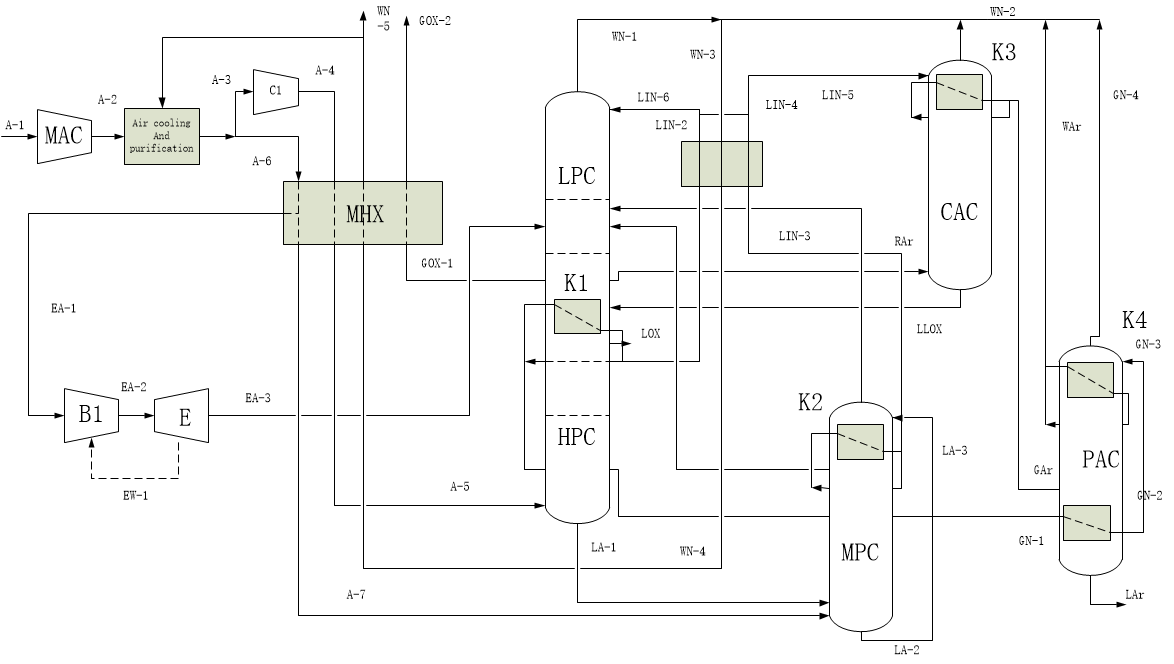

2.2 典型空分设备流程 6

2.3空分设备的发展 8

2.4 本章小结 10

第3章 仿真方法与计算方法 11

3.1 模拟环境及说明 11

3.1.1 ASPEN PLUS简介 11

3.1.2 ASPEN PLUS主要功能 11

3.2 空分工艺流程的计算方法 12

3.3 本章小结 13

第4章 空分装置模拟仿真 14

4.1 模型验证 14

4.1.1 仿真模拟的空分设备参数设置 14

4.1.2 模型验证 14

4.2 空分装置模拟仿真 16

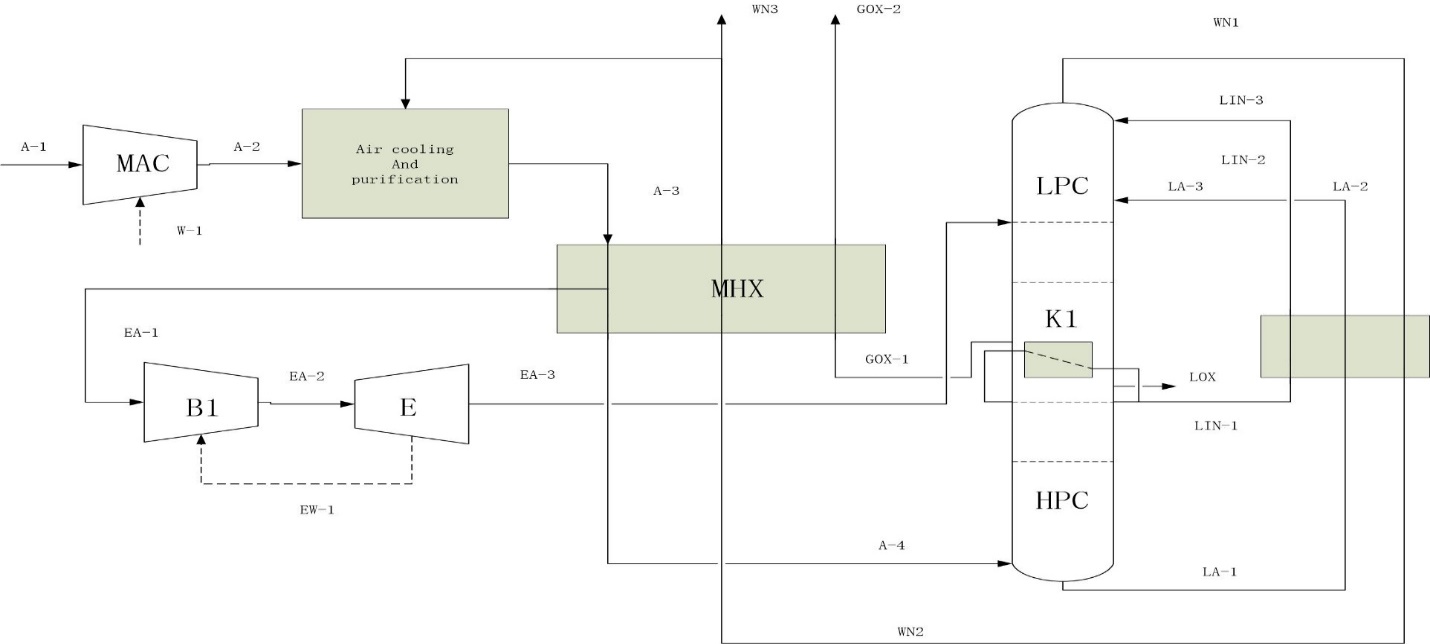

4.2.1 常规双塔工艺 16

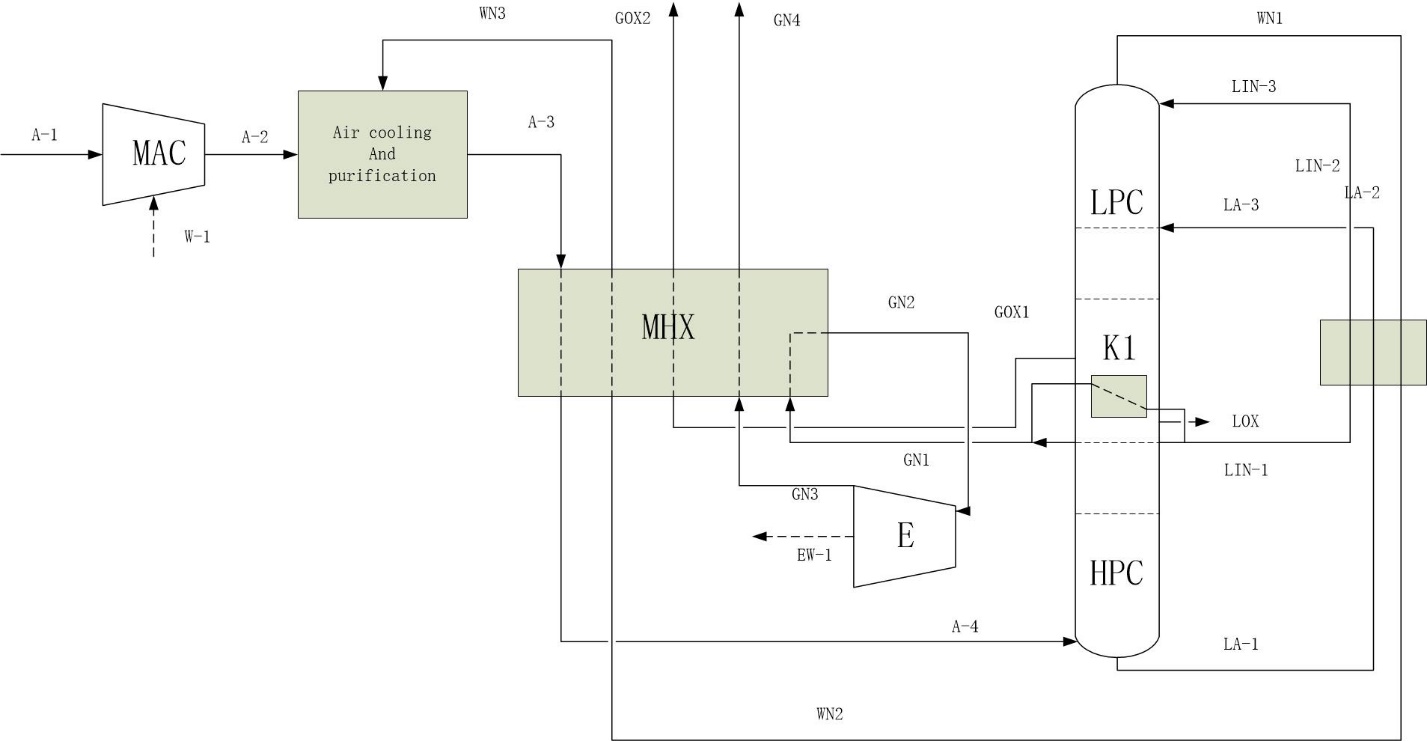

4.2.2 GN2膨胀双塔工艺 17

4.2.3 单塔工艺 18

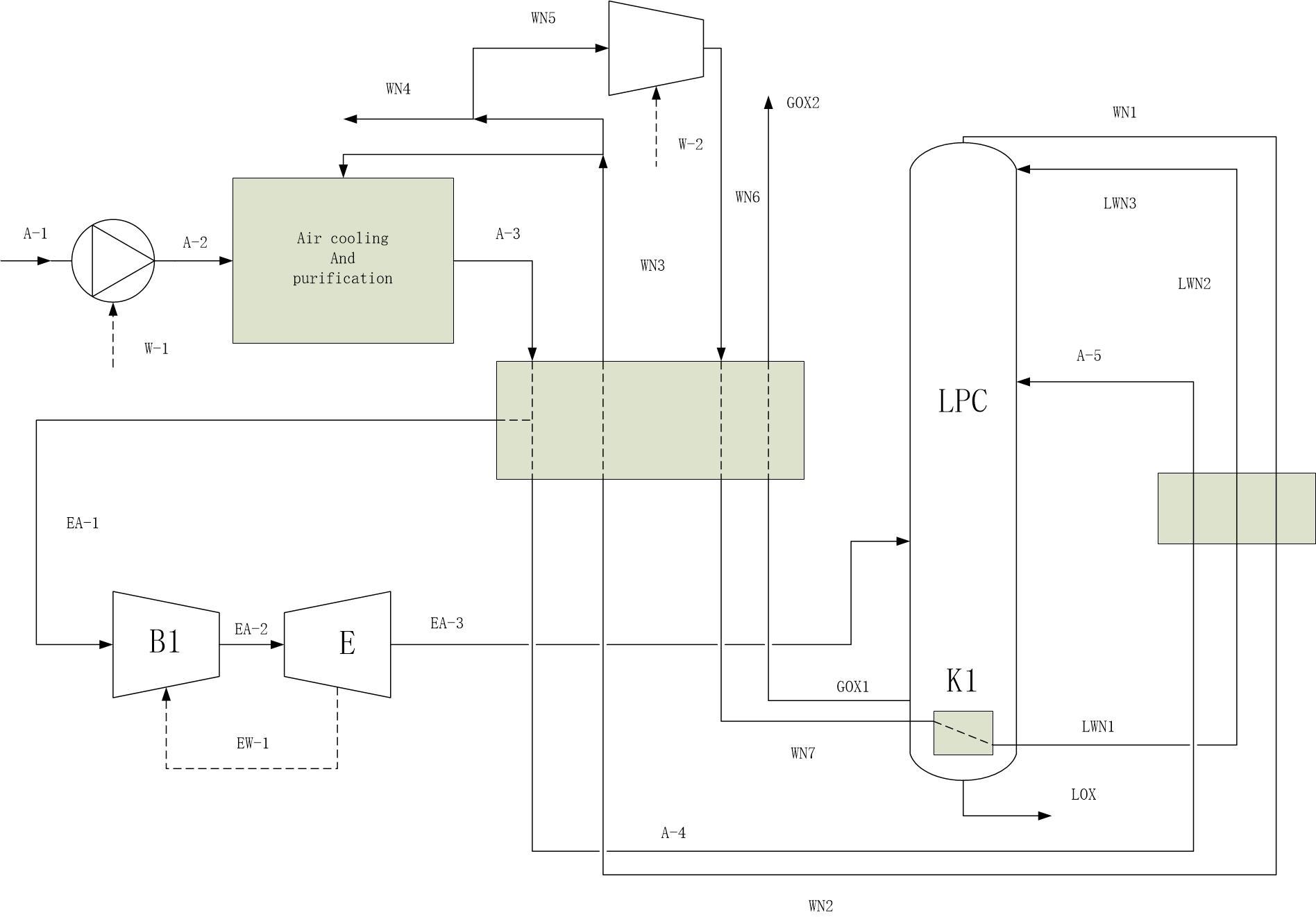

4.2.4 三塔工艺 19

4.2.5 双再沸器工艺 20

4.3 性能比较 20

4.4 本章小结 21

第5章 低氧回收工艺与参数分析 22

5.1 低氧回收纯氩工艺 22

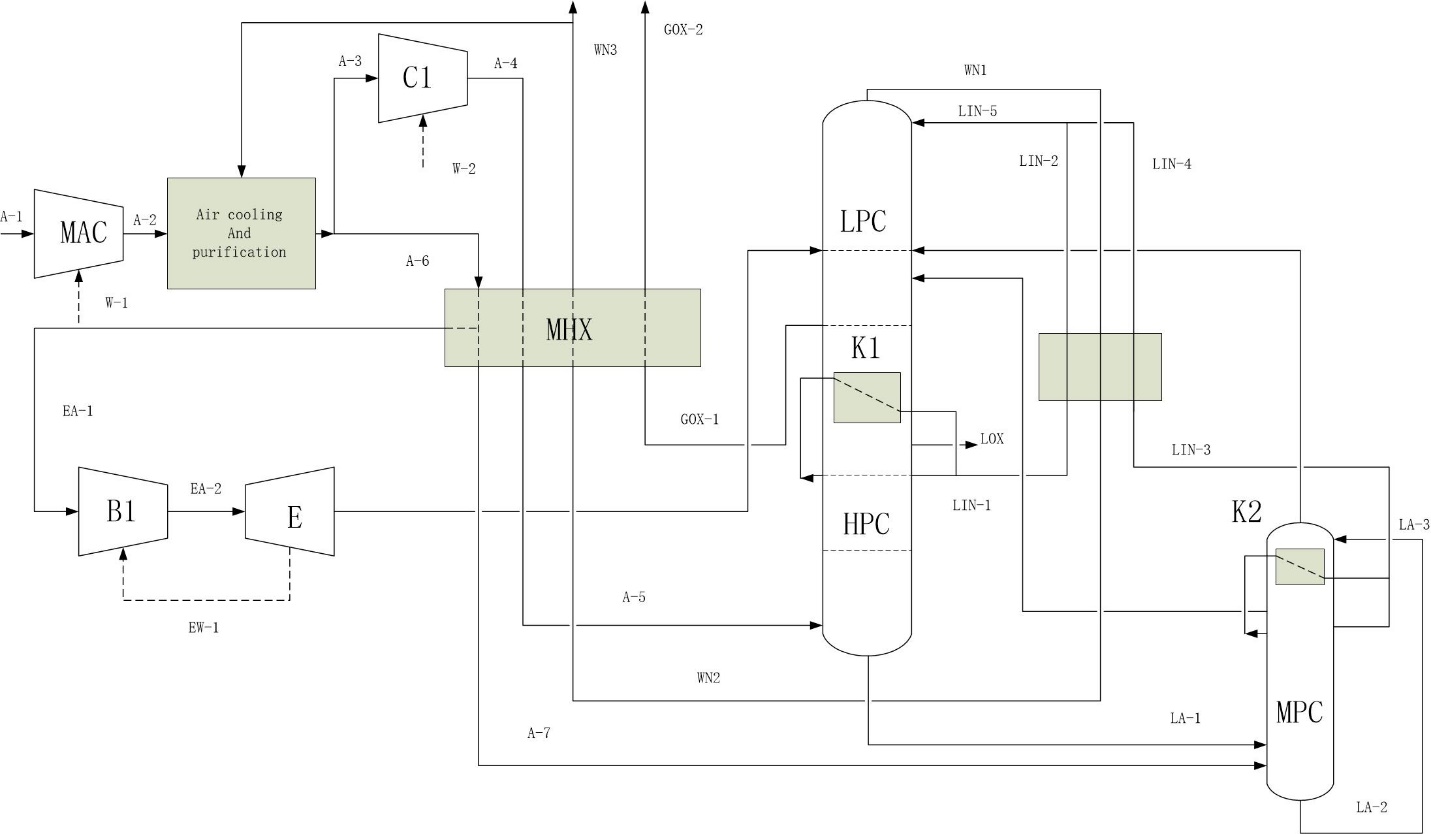

5.1.1 常规双塔工艺 22

5.1.2 三塔工艺 23

5.1.3 混合塔工艺 24

5.2 性能比较 26

5.3 重要参数分析 27

5.3.1 混合成分选择 27

5.3.2 变原始氩流量的仿真分析 28

5.3.3 氧纯度的影响 29

5.4 本章小结 31

第6章 结论与展望 32

6.1 结论 32

6.2 展望 32

参考文献 33

致 谢 36

第1章 绪论

1.1 引言

时代的车轮滚滚向前,我国已经进入全面建成小康社会的决胜阶段。国家主席习近平曾经在2017年的金砖国家工商论坛开幕式上提出了经济新常态的概念,所谓经济新常态就是指经济发展进入高效率、低成本、优结构、中高速、可持续的发展阶段,具体表现为经济结构从增量扩能为主转向调整存量、做优增量并存的深度调整。众所周知,工业的发展是经济发展必不可少的重要组成部分,而工业气体,诸如氧气、氮气、氩气等被称为“工业血液”,在各种工业生产中起到了不可或缺的重要作用。为了达到得到上述气体的目的,当下空气分离法是能产业化的唯一方法,所谓空气分离就是利用物理或化学方法将空气混合物各组分分开,以得到高纯氧气和高纯氮气和部分稀有气体的过程。随着时代的进步、工业化进程的不断发展向前,工业上对更高纯度的氧、氮、氩等原料的需求日益提高,不仅仅在譬如航空航天等的高精尖产业,在与我们生活息息相关的工业行业也是如此。比如氧气最大的应用市场便是初级金属的生产、气化和混凝土、化工、炼油厂以及玻璃制品、焊接和粘土等等。而气态氮(N2)则在化学和石油工业中具有相当广泛的应用,另外由于其具有惰性,它在电子工业和金属工业中也应用得十分广泛。液氮(LN2)可以应用在塑料的低温磨削以及食品冷冻。氩气是空气中含量第三的主要成分,主要应用于焊接、热处理、炼钢和电子产品的制造过程,综上所述空气分离工艺是工业发展不可或缺的基础和环节。为响应经济新常态的概念、建设美丽中国,找到更加节能的空气分离方法具有重要的现实意义。

1.2 低温空分工艺的历史发展综述

空分的历史由来已久,1895年,世界上第一台空气液化设备进入商业化、产业化、规模化;1902年,世界上第一台10m3/h的工业制氧机由德国的林德公司(Linde)设计并制造[1];1904年,世界上第一台回收氮的空分装置出现;1910年,世界上第一座采用双塔精馏工艺的空分装置出现;1954年,世界上第一座采用吸收器净化空气的空分装置出现;1978年,吨级空分装置采用内压缩氧气的技术;1984年,世界上最大的采用可变氧需求调节的VAROX空分装置出现;1990年,世界上第一个无人操作的层控空分装置出现,通过精馏塔制纯氩;1991年,世界上最大的带填料塔的空分装置出现;1992年,空分装置可以产生大量的纯气体; 20世纪70年代初计算机技术应用于空分装置的过程控制,采用最先进的控制技术来提高空分装置的生产率和效率[35,36]。世界上空分工艺的历史已有100多年,而我国的空分工艺从1985年试验成功第一套3350m3/h空分设备开始,至今也有60余年的历史。现如今,空分工艺的应用领域正在不断扩大,从之前的钢铁用氧一直领先,到化工用氮的后来居上。煤化工的发展同样带动着空分向特大规模挺进。随着经济和科技的高速发展,空分产业正逐渐向特大型、高纯度、高自动化、高可靠和低耗能的方向发展[1]。

现如今工业生产上主要的空气分离工艺的方法主要有三种:低温精馏法、变压吸附法以及膜分离法。其分离空气的原理和工艺不相同,分离效果不同,也各有优劣:

(1)低温精馏法:该方法是在低温深冷法的技术基础上进行改进的,首先使空气通过压缩、膨胀和降温,直至最终液化,然后再利用氧、氮沸点的不同(在标准大气压下,氧的沸点为-183℃;氮的沸点为-195.8℃;氩的沸点为-185.9℃)的特性,由于沸点较低氮相对于氧是更容易汽化的,在精馏塔内低温的液体与高温的蒸汽持续相互接触,以至于高沸点氧较多冷凝,低沸点的氮则较多蒸发,这样变使塔顶蒸气中氮的含量不断提高,流入塔底液体里的氧含量不断增多,通过低温精馏的方式从而实现空气中氧、氮的同步分离,此方法可以生产纯度很高的O2、N2产品,所以在大型空分装置中应用最为广泛。但同时这种方法具有设备复杂,操作较复杂,生产成本较高的不足之处[1-3]。

(2)变压吸附法:该方法是利用多孔性物质分子筛对不同的气体分子具有选择性咐附的特点。利用这一特点首先将氮分子与氧分子吸附,然后通过改变压力使氮分子与氧分子形成吸附力的差异,最终可将氧气、氮气分离,得到高纯度的氧、氮产品。变压吸附法分离空不仅操作方便,气流程简章而且运行成本较低,但是采用这种方法来制取氧或氮的装置,其产品的纯度和容量都将会受到一定的限制[1,3]。

(3)膜分离法:该方法广泛地应用于液体混合物的分离中,其原理是利用一些有机聚合膜的潜在选择性,当空气通过薄膜或中空纤维膜时,氧气穿过膜的速度比氮快得多的特点,实现氧、氮的分离。这种分离方法分离空气的效率低下,得到的气体产品纯度不高,规模也较小[1,3]。

1.3 低温空分工艺模拟研究综述

在空分工艺系统的效率和经济的分析和评估方面,许多研究人员已经进行了先进的空气分离系统的㶲分析,旨在找出系统的薄弱环节,指导系统的改进和执行㶲经济性能分析设备投资和能耗之间的权衡。Zonouz MJ等人[4]对集成低温空分、氧燃料二氧化碳动力循环和LNG汽化过程进行了先进的㶲和㶲经济分析,结果表明,各工艺部件之间的相互作用较弱。Mehrpooya M等人[5]还对空分一体化、氧燃烧二氧化碳动力循环和LNG再气化过程进行了㶲经济性和敏感性分析,结果表明,多流程换热器H-1和泵P-1的㶲破坏最大,资本投入运行维护成本率最高。此外,Mehrpooya M等人[6]利用常规和先进的㶲经济学分析方法,在LNG冷能回收的基础上,研究了一种新型的二氧化碳动力循环空分装置,表明改进工艺部件可以降低工艺总成本率。

在新型工艺配置方面,由于传统双塔工艺能耗高,许多研究人员提出了各种新型工艺,以达到不同程度的节能效果。Kansha Y等人[7]提出了一种基于自热回收的新型单塔工艺。来自塔顶蒸汽流的热量被回收并与底部液体中的热量交换,因此,潜热和显热都在该工艺中循环,在生产99.99%氧纯度产品时,其能耗比常规深冷空分工艺降低36%以上。Zhou H等人[8]还对四种单塔工艺与热泵蒸馏技术进行了比较。其中,采用双再沸器和常温氮气压缩新工艺的装置性能最佳,节能约为23%。Zheng J等人[9]提出了一种利用LNG冷能的新的空分工艺流程。利用外冷量,与传统的双塔空分机组相比,节能约为39.1%。

对于压缩机的余热回收利用来说,高温压缩空气直接将热量排到冷却水中,这部分的㶲损失很大,因此如何再利用这部分热量具有重要的意义。有研究表明,压缩机的余热可用于分子筛吸附剂的再生,也可用于原料(氧气、氮气或锅炉补给水)的预热[23,25 -27]。Aneke M等人[24]提出了以压缩机余热为热源、R134a为工质的余热回收有机朗肯循环。该系统产生的能量可被空分系统利用,因此总能耗平均降低约11%。

关于流程集成的空气分离过程与其他热力学过程,包括LNG(液化天然气)再气化、氧气助燃发电、IGCC(整体煤气化联合循环)、低温二氧化碳捕获等,这种方法有效地提高了整个集成系统的整体效率,相应地减少了能源需求。Mehrpooya M等人[10]提出了一种利用LNG冷能生产液氮和液氧的新型低温空分工艺。该方法的能量和㶲效率分别提高了约59.4%和67.1%,与传统方法相比,能耗降低了约38.5%。Mehrpooya M等人[11]提出了一种将空分工艺与LNG冷能回收、超临界二氧化碳功率循环相结合的新工艺。LNG冷能用于进气预冷,大大降低了压缩机的能耗。Mehrpooya M等人[12]介绍了一种基于液化天然气冷能回收与煤气化、超临界二氧化碳动力循环和低温CO2捕集相结合的新型空分工艺。结果表明,空分和超临界发电的节能分别为2301.6 kW和14217.6 kW。Esfilar R等人[13]介绍了一种新型的工艺集成系统,该系统由煤与生物质共气化工艺、基于LNG汽化的低温空分、蒸汽循环、超临界CO2发电机组和低温二氧化碳捕集段组成。由于整个流程的充分整合,系统节省了大量的能量,高纯制氧所需的比能量约为0.11 kW h/kg。

然而,我们在本文中特别关注低氧纯度ASU。Fu C等人[19]对氧燃烧过程的双塔空分过程进行了㶲分析,结果表明,最大的㶲损失是由压缩系统(38.4%)和蒸馏系统(28.2%)引起的,这两部分是提高系统效率的主要部分。Van der Ham等人[25]对IGCC设置95%氧纯度的两种空分工艺进行了㶲分析,结果表明,双塔工艺和三塔工艺的合理㶲效率分别为35%和38%。第三塔的加入使精馏段的㶲损失降低了31%,使三塔过程的能耗降低了7%。Fu C 等人[20]将带不同蒸汽再压缩热泵的低温空气分离过程进行了比较,结果说明, 对于低压(常压)低纯度(95~97 mol%)氧气的生产,使用RVRC热泵时分离功率降低7.9%,同时使用RVRC热泵和两台再沸器时分离功率降低14.3%。Fu Q等人[21]基于自热回收技术,开发了一种先进的氧燃烧深冷空气分离工艺,在生产低纯度氧气(95 mol%)时,其能耗比常规工艺降低了20.2%。Higginbotham, P等人 [18]的目标是开发低能耗的空气分离装置,用于氧煤二氧化碳捕获项目。通过对8种工艺进行多组态综合比较,结果表明,无论是采用氮化镓生产还是采用双再沸器,均取得了节能效果,但增压工艺增加了能耗。采用三塔氮化镓工艺,能耗最低。

1.4 本文研究内容

本文的研究内容具体如下:

- 本文主要的研究是通过化工流程模拟软件Aspen Plus对不同种类、不同类型的空分工艺流程进行模拟仿真,得到不同空分工艺在相同的初始条件下不同的各项数据结果,并进行比较,旨在找出低能耗的空分工艺方法。

- 跟据查阅相关文献所知,对于在低氧纯度空分工艺中氩气的回收还没有相关研究。因此,本研究在低能耗的基础上,对低氧纯度空分工艺中氩气回收的可行性进行了分析和仿真。

第2章 低温空气分离装置

2.1 空气分离设备系统组成

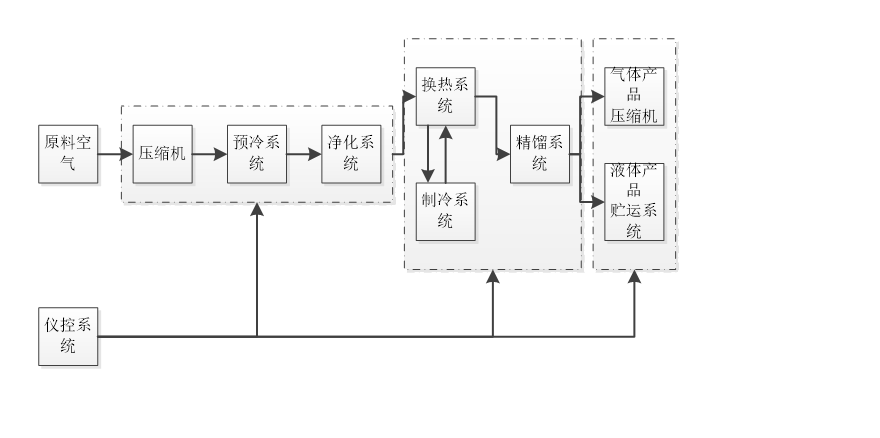

空分设备是一种大型的复杂系统,主要由动力系统、预冷系统、净化系统、制冷系统、换热系统、精馏系统、产品运输系统、液体储运系统和仪器控制系统等组成,如图2.1所示。

图2.1空分设备系统组成框图

(1)动力系统:动力系统主要指的是原料空气压缩机。一般空分设备将空气经分离得到氧、氮等工业产品,从本质上来说这一过程是通过能量转换来完成的。而主要是由原料空气压缩机对空分装置的能量进行输入的。相应的,空气分离过程中所需要的总能耗,其中绝大部分也是原料空气压缩机的能耗。

(2)预冷系统:由于经过压缩后的原料空气温度较高,所以空气预冷系统可以返流污氮气体的冷量进行利用,然后再借助水介质通过接触式换热以降低空气的温度,并且可以同时洗涤空气中的有害杂质,例如酸性物质等。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: