企业综合能源管理平台设计毕业论文

2020-02-18 11:03:06

摘 要

随着我国工业和信息化步伐的持续推动,能源变得越来越不可替代。我们目前的第一目标则是找寻方法来高效的使用资源,提高其利用率,实现人与自然的和谐发展。目前,整车厂的能源管理存在管理形式落后、能源利用率低 、信息化程度差的特点。传统使用人工来进行能源管理的方式已经无法满足企业朝精细化、绿色化方向的发展步伐。因此,采用自动化技术和信息网络技术构建新型的能源管理方式显得非常重要,对于企业来说有很大的现实意义及社会经济效益。

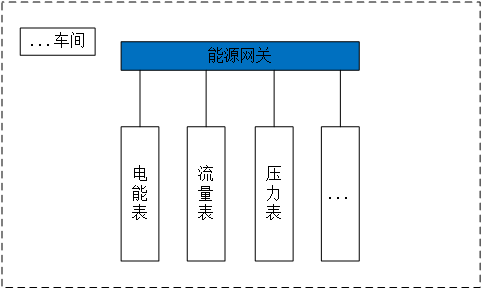

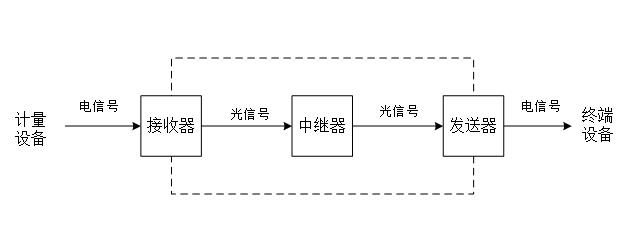

本文通过对整车厂通过分析整车厂生产工艺、生产设备、生产耗能及目前管理现状的特点,确定整车厂的需求,提出了三层架构的整车厂综合能源管理平台设计方案。该方案主要分为三个部分:数据采集、数据传输及综合管理。使用智能计量表与能源网关构成平台的数据采集部分;以光线环网及TCP/IP协议构成平台的数据传输部分;具体地阐述了综合管理所要实现的功能;设计了太阳能光伏发电的方案。

关键字:整车厂,能源管理,数据采集,

Abstract

With the continuous advancement of China's industry and information technology, energy is becoming more and more irreplaceable. How to make efficient use of energy, improve energy efficiency, and achieve the harmonious development between human and nature is our primary goal at present. At present, the energy management mode of original equipment manufacturer(OEM) is extensive, the energy consumption is large, and the informatization degree is poor. Traditional artificial energy management mode has been unable to meet the enterprise toward the fine, green direction of development, and the use of automation technology and information technology to build a new energy management mode is extremely important, in the vehicle plant enterprise to build a comprehensive energy management platform has great practical significance and social and economic benefits.

By analyzing the characteristics of the production process, equipment and energy consumption of the whole vehicle plant, this paper determines the energy monitoring and management requirements of the whole vehicle plant, and puts forward the design scheme of the integrated energy relationship platform of the whole vehicle plant with a three-layer structure. The scheme is divided into three parts: data acquisition, data transmission and integrated management. The data acquisition part of the platform is composed of smart meters and energy gateways. The data transmission part of the platform is composed of optical ring network and TCP/IP protocol. The function that integrated management wants to realize is elaborated in detail.

Keywords: OEM, energy management, data collection,

目录

第1章 绪论 1

1.1 研究目的及意义 1

1.2国内外研究现状 1

1.2.1 国外研究现状 1

1.2.2 国内研究现状 2

1.3 论文主要研究内容与论文结构 2

1.3.1论文主要研究内容 2

1.3.2论文结构 2

第2章 整车厂概论 3

2.1 整车厂基本情况介绍 3

2.2 整车厂生产流程及生产设备介绍 3

2.2.1冲压车间 3

2.2.2焊装车间 3

2.2.3涂装车间 4

2.2.4总装车间 4

2.3整车厂能源消耗种类 5

2.4 整车厂目前管理现状 6

2.5 本章小结 6

第3章 整车厂能源管理平台设计方案 7

3.1 整车厂的需求分析 7

3.2 系统设计目标 7

3.3能源管理平台整体架构方案 7

3.4 本章小结 8

第4章 能源管理平台设计方案的具体细节 9

4.1 数据采集层 9

4.1.1数据采集点部署 9

4.1.2数据采集设备间连接 10

4.1.3数据采集设备硬件选型 11

4.2 数据传输层 12

4.2.1光纤传输网络的构成 12

4.2.2网络拓扑图结构设计 13

4.2.3数据传输设备硬件选型 13

4.3 综合管理层 14

4.3 本章小结 15

第5章 太阳能光伏发电方案 16

5.1 整车厂厂房情况介绍 16

5.2 太阳能光伏发电设计 16

5.2.1 太阳能发电原理 16

5.2.2 太阳能光伏发电设计方案 16

5.3 本章小结 17

第6章 总结与展望 18

6.1 总结 18

6.2 展望 18

参考文献 19

致谢 20

第1章 绪论

1.1 研究目的及意义

从1990年代开始,中国经济的发展进入新的重化工阶段。重工业占工业总产值的比重从1990年的50.6%上升到2003年的64.3%。据预测,2000-2020年将是中国民用汽车数量增长最快的时期,这将会使得一大批能源密集产业得到快速发展,因此,能源的需求量将会越来越高。然而我国的单位生产总值能耗相较于国外来讲高出许多倍,能源的利用率相对较低。2000年,中国与能源相关的产业能源利用效率为334%,低于世界先进水平。同时一些与生活息息相关的重化工行业单位产品能耗平均比国际先进水平高47%,因此中国面临较大的能源需求压力。

“中国制造2025”提出了智能制造与绿色制造并行发展的战略任务,制造企业开始通过进行信息化、智能化改造提升生产效率与能源利用率,能源监测与管理系统逐渐成为企业走向绿色精益制造转型的关键[1][6]。

整车制造企业是传统制造业的一种,具有高能耗、低利用率等问题。能源管理过程仍旧采用人工的方式来抄表和统计,并将数据录入倒计算机监控系统中,该形式效率低而且实时性差,导致数据分析和整合能力较弱,难以适应智能制造、绿色节能的新趋势。

本论文结合整车制造企业生产工艺、装备及能源的使用特点,针对传统能源监测与管理方式的缺陷,构建能源综合管理平台,对企业的能源数据进行动态监测、对重点能耗设备进行监控与集中管理、能源数据的实时分析,实现对于企业生产能源的调配、生产过程的优化以及对于生产成本的控制,促进整车制造企业能源利用率的提升。

1.2国内外研究现状

1.2.1 国外研究现状

传统的能源服务行业最早出现在20世纪中后期的美国,主要进行一些已知项目的节能改造、设备节能降耗等工作。基于分布式能源的服务模式出现于20世纪七十年代末尾,主要进行一些新建项目模式,借此来推广太阳能、地热能、生物质能等新型可再生能源。现如今随着互联网技术的发展,大数据、云计算等技术层出不穷,一种基于区域微网技术的新型能源服务模式开始诞生。

能源管理中心最早出现于日本,应用于新日铁八幡制铁所,主要进行能源的计量与监测。随后日本鹿岛制铁所也建立了该中心,主要进行能源输、配、消耗状况的监测。

二十一世纪初,美国思科公司的研发团队,以智能化网络技术为基础,开发了Cisco Energy Wise,借助IP来进行设备的能耗信息监测和管控。

欧洲政府以电子和通信技术、智能自动化技术为基础,为企业建立了一个高效的能源管理系统,实现互联网中子系统与设备之间的数字化数据连接,实现对企业能源的监测和控制。

1.2.2 国内研究现状

我国的能源管理相对国外来说起步比较晚,形成的规模也相对较小。目前国内有为供电管理部门提供能量管理的企业,但其管理模式与功能不能与工业相兼容。二十世纪中后期,我国的宝钢集团第一个从国外引进能源管理中心,以及一些技术和模式。之后国内开始对能源管理系统进行研究与建设。二十一世纪初,中科院的江亿教授提出了能源管理的概念,得到了国家的重视。随后于2009年,国家基于降低能源消耗,提高能源利用率的目的,颁布了GB/T 23332-2009《能源管理体系要求》管理标准。

目前,我国已经独立创造了一批能源管理采集系统,并在企业实践中的到了应用。但是到目前为止,国内仍有许多企业的相关能源信息由人工抄录,不仅费时费力,还会拖慢企业生产的节奏,因此该领域在未来还有很大的发展空间。

1.3 论文主要研究内容与论文结构

1.3.1论文主要研究内容

论文主要设计关于整车厂企业的综合能源的管理平台。通过分析整车厂生产的主要生产流程、主要设备、相关的能源消耗情况、以及整车厂能源管理的现状,确定平台建设的相关需求及该平台的设计目标,提出综合能源管理平台的设计方案,建立基于自动化及网络信息技术的平台架构,将平台分为了数据采集、数据传输、综合管理三部分。能够动态的监测企业能源消耗数据、设备状态等、用报表或者曲线的形式进行展示,并对测量所得数据完成统计和分析;设计太阳能光伏发电子系统、有效降低企业的生产成本。

1.3.2论文结构

第一章,绪论。主要介绍课题的研究目的及意义、本课题相关的国内外研究现状,以及本论文的主要内容与结构。

第二章,整车厂概论。介绍整车厂的基本情况、相关的生产流程及生产设备、能源消耗种类及整车厂目前的管理现状。

第三章,整车厂能源管理平台设计方案。从整车厂的管理需求、设计目标的分析,能源管理平台的整体架构方面对方案进行了阐述,将系统分为了数据采集、数据传输、综合管理三个方面。

第四章,能源管理平台设计方案的具体实施细则。较为具体的对数据采集、数据传输、综合管理三部分内容做出阐述。

第五章,太阳能发电系统设计。在能源管理平台设计的基础上加入太阳能发电系统,有助于降低整车厂生产的成本。

第六章,总结与展望。总结本论文的研究内容,提出其中的不足之处,对未来的研究提出展望。

第2章 整车厂概论

2.1 整车厂基本情况介绍

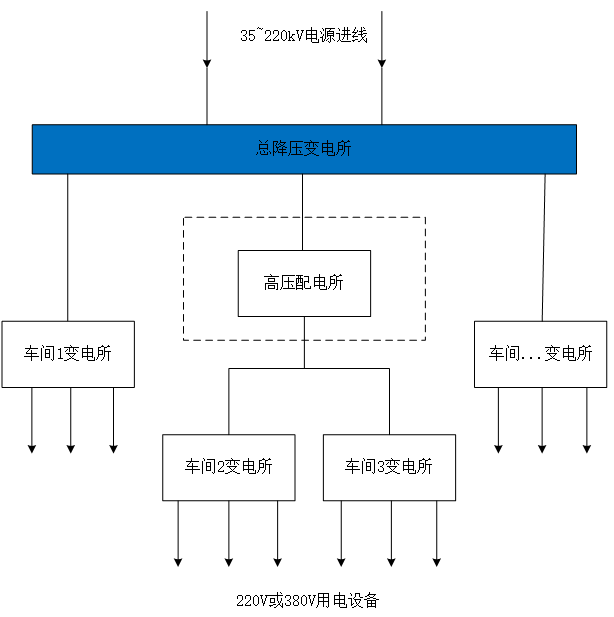

现代化的汽车整车生产企业,主要负责车身的生产及零部件的装配工作,其生产过程包括冲压、焊装、涂装和总装四大典型制造工艺。这四大工艺分别对应冲压车间、焊装车间、涂装车间和总装车间。

2.2 整车厂生产流程及生产设备介绍

2.2.1冲压车间

冲压利用金属受力会产生塑性形变的特性,在常温下利用模具和设备对金属材料施加压力,使金属发生塑性形变,以获得符合设计要求的结构件或覆盖件的生产工艺。具有操作简单、材料利用率高、高精度的特点。

在整车制造中,冲压工艺主要完成卷料的存放、开卷、校平、剪切、落料、堆垛,冲压件的拉深、成形、整形、修边、冲孔、翻边等,以及冲压件的存放及发送等工序。

冲压工艺所用设备主要有输送设备、剪切设备、冲压设备、模具修理设备及废料处理设备。具体为落料生产线、开卷剪切生产线、龙门剪切机、多圆剪切机、钢板平整机、钢板清洗机、垛料翻转机、大/中/小型压力机、连续自动压力机、高速自动压力机、模具修理用压力机及打包机。

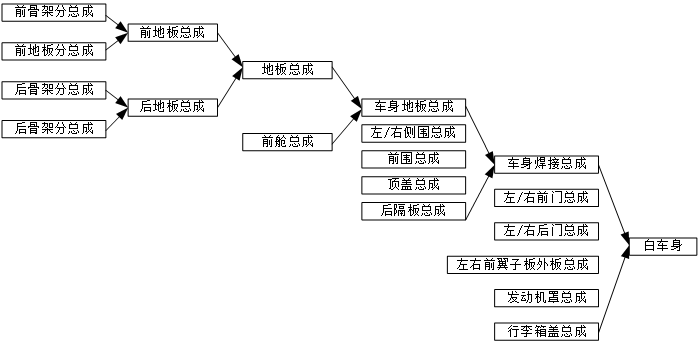

2.2.2焊装车间

焊接是汽车生产中使用最多的技术。焊装工艺通常是指车辆制造过程中,使用焊接的方式把合格的车身冲压结构件和覆盖件拼接成具有完整功能结构件或汽车白车身的加工过程。

为了方便把数量众多的零件焊接在一起,获得良好的车身外尺寸和外观质量。常将冲压件焊接成分总成,再把分总成焊接成大总成,然后将大总成焊接成片,最后将六大片合焊起来构成车身总成,焊装流程如图2-1所示。除焊装之外还需进行滚/折边、涂胶、合装、返修等工序。

图2-1 车身焊装流程

不同的焊接方式需要的焊接设备也不同,由于车身所使用的焊接方法众多,不同的厂家彼此站之间有些许差异。但是常用的焊接方法基本相同,常用的焊接方式为点焊、激光焊、 保护焊等。相对应的焊接设备种类有点焊机、激光焊机、气体保护焊机、电弧螺柱焊机和焊装机器人。

保护焊等。相对应的焊接设备种类有点焊机、激光焊机、气体保护焊机、电弧螺柱焊机和焊装机器人。

2.2.3涂装车间

涂装工艺是指将涂料涂敷于物料上,经干燥成膜的生产工艺。在整车厂所有车间生产工艺条件要求中,涂装车间的相关标准是最高的。

车身电泳前需要经过前处理、烫洗、脱脂、表调、磷化、水洗等13道工序处理油污,其后进行电泳,完成后经涂胶处理,最后进行质量检查,合格件入库等待进行下一生产工艺。

对于汽车而言,涂装前处理、涂覆和固化是整个涂装生产中的三大主要工艺,相对应设备为涂前处理设备,喷涂设备和烘干设备。包括水泵、喷漆机,空调送风设备,静电喷涂设备、各式喷机。生产线上的工件多采用空中悬挂和地面滑橇相组合的机械化输送方式,主要的设备包括悬挂输送机、电葫芦及行车等。

2.2.4总装车间

汽车总装是生产制造汽车的最后一部。这个工序主要完成把经检验合格的各种零件、部件和车身总成,按照规定的技术条件和质量要求组合形成整车的过程,同时还需要经过严格的检测,确认最终产品是否合格的生产工艺过程。

总装配的工艺主要完成装配、调整、路试、重修、装箱、入库等环节。图2-2是总装工艺流程

图2-2 总装工艺流程图

整车装配所用的设备主要包括有装配线所用输送设备、各大总成的上线设备、油液加注设备、出厂检测设备及各种专用的装配设备。具体有普通悬挂式输送机、自行葫芦输送机、中型非同步输送线、轻型非同步输送线、积放式悬挂输送机、起重机、加注机、打号机等。

2.3整车厂能源消耗种类

下表为华北某大型整车厂各车间能耗统计

表2-1 2006年华北某大型整车制造企业各车间能耗统计

项目 | 12个月合计 | 单位产品耗量 | 比例/% | |

冲压车间 | 自来水/t | 12662 | 0.138 | 2.99 |

天然气/ | —— | |||

高温热水/GJ | 8004 | 0.087 | 16.47 | |

蒸汽/t | —— | |||

电/kWh | 4325200 | 47.057 | 9.28 | |

压缩空气/ | 433377 | 4.715 | 7.92 | |

焊装车间 | 自来水/t | 37049 | 0.404 | 8.76 |

天然气/ | 378395 | 4.117 | 20.03 | |

高温热水/GJ | 8155 | 0.089 | 16.78 | |

蒸汽/t | 1722 | 0.019 | 2.11 | |

电/kWh | 11506800 | 125.191 | 24.68 | |

压缩空气/ | 1528532 | 16.630 | 27.92 | |

涂装车间 | 自来水/t | 354516 | 3.857 | 83.76 |

天然气/ | 1510338 | 16.432 | 79.97 | |

高温热水/GJ | 8003 | 0.087 | 16.47 | |

蒸汽/t | 79899 | 0.869 | 97.89 | |

电/kWh | 22733060 | 247.330 | 48.76 | |

压缩空气/ | 2932296 | 31.903 | 53.56 | |

总装车间 | 自来水/t | 18972 | 0.206 | 4.48 |

天然气/ | —— | |||

高温热水/GJ | 24428 | 0.266 | 50.27 | |

蒸汽/t | —— | |||

电/kWh | 8059232 | 87.682 | 17.29 | |

压缩空气/ | 580514 | 6.316 | 10.60 | |

从该表中可以看出,整车厂的能源消耗有自来水、天然气、高温热水、蒸汽、电能及压缩空气这六种能源。其中电能消耗主要为各车间生产设备用电、照明用电、制冷(热)用电;压缩空气主要用于各车间加工零件的表面清洁;自来水主要用于各车间的工艺用水及生活用水;高温热水仅用于厂房的采暖用热;蒸汽用焊装车间及涂装车间工件的表面脱脂处理;天然气主要用于焊接车间的焊接及涂装车间烘干室加热空气的燃料。

2.4 整车厂目前管理现状

整车厂目前的管理现状如下:

- 工厂面积大,车间厂房分散,巡检厂区所需时间较长。工人巡视工厂各计量仪表所用时较长,人工抄表获得的仪表数据存在时间差,无法保证数据的准确性和实时性,且效率低;

- 人工采集数据、统计、编制报表的工作量相对来说比较大,且操作过程易出现错误;

- 数据计量仪表的智能化程度不一致,部分计量设备还是老旧的机械仪表,缺乏数据传发送传输能力,工厂各项数据的信息化程度比较低;

- 企业不具备完善的网络信息结构,车间之间的信息无法实现交流共享,容易导致“信息孤岛”;

- 企业缺乏能源统计的相关政策和标准,数据的分析和预测能力较差。

- 重点的能耗设备的工作状态需要专门的工人监测,实时工作状态无法持续监测,人工看管设备,因某些情况,设备故障时不能及时发现。

从当前的现状来看,整车厂目前处于相对粗放式发展状态,缺乏成形配套的能量管理系统,这些极大阻碍了整车厂迈向精细化、绿色化的生产步伐。

2.5 本章小结

本章首先介绍了整车厂的基本情况、主要的生产流程及相应的设备。通过对生产流程及生产设备、整体能耗情况及种类、整车厂目前管理现状的分析,为下一步综合能源管理系统的设计打下了坚实的基础。

第3章 整车厂能源管理平台设计方案

3.1 整车厂的需求分析

(1)数据采集;

需要对整车厂的各类能源(电能、水、天然气、压缩空气等)的消耗数据进行采集,同时保证数据的准确性与实时性。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: