永磁双记忆电机设计原理外文翻译资料

2022-11-27 14:33:51

英语原文共 4 页,剩余内容已隐藏,支付完成后下载完整资料

毕业论文(翻译)

题 目 永磁双记忆电机设计原理

原 题 Design Principles of Permanent Magnet Dual-Memory Machines

永磁双记忆电机设计原理

Fuhua Li, K. T. Chau, Chunhua Liu, and Zhen Zhang

Department of Electrical and Electronic Engineering, The University of Hong Kong, Hong Kong, China

摘要: 永磁(PM)双记忆机采用PM记忆机和PM混合机的概念,因此提供了灵活的通量调整和通量助记符功能。它采用铝镍钴((Al–Ni–Co)和钕铁硼(Nd–Fe–B)PMS为PM组嵌入在每个PM极相得益彰。因此,它本质上达到的优点,即高工作温度和高功率密度。这一类新的机器的设计原则的设计和讨论。两仿真和实验证明所提出的设计原则的有效性。

关键词:双记忆电机; 记忆电机; 磁通记忆电机; 永磁电机

引言

永磁(PM)双内存的机器是来源于三种机器公司,包括交流励磁永磁记忆机[ 1 ],[ 2 ],直流励磁永磁记忆机[ 3 ],[ 4 ]和PM混合机[ 5 ],[ 6 ]。这双记机的主要特点是它利用一个PM组涉及两种不同的PM材料嵌入在每个PM极,而使用一个上述PM记忆机中的PM材料种类。

本机采用永磁材料的aluminumnickel钴(Al–Ni–Co)和钕铁硼(Nd–Fe–B)。铝-镍-钴PM是用来执行在线磁通调节功能,即在线磁化和退磁,由于其低矫顽力。钕-铁-硼PM是用于提供辅助磁场补充铝-镍- PM实现高功率密度和高的目的柔性磁链控制能力。此外,该铝镍钴PM具有高工作温度极限的优点450 – 550oC,在对比度为80 - 180 oC的钕-铁- 硼PM。因此,铝-镍-钴PM显示的优点,保持机器在良好的性能,即使在工作条件短期内温度波动较大。在另一方面,钕-铁-硼 PM具有大的优势具有线性退磁曲线的磁能产品使机器能够重载工作。这两种PM材料的组合使机器把他们的个人优点,从而提高了整体性能。

本文的目的是设计的设计原则这类PM双记忆电机。设计方程因此派生的设计过程将被讨论。两仿真和实验结果将验证提出的设计原则。

设计原则

如图1 所示的PM双存储机的基本结构。由于本机是一种新型的永磁电机类一套系统的设计原则是非常必要的。尤其,它需要实现的原则,如何选择数字凸极在定子和转子中的尺寸如何计算PMS在每个PM极,以及如何确定转子尺寸。

1)凸极数:PM双记忆机采用凸极外转子内定子结构在转子和定子上。类似开关磁阻电机,定子和转子的凸极数机器受

定子中凸极的数目在哪里在转子凸极数,是相数是磁极的数目,并且是正整数。较大的值,可以平滑输出扭矩,但增加操作频率。同样,数量越大的相位,平滑的输出转矩的结果,但更多电枢绕组占用的空间,导致增加机器尺寸。

图1 PM双存储机的基本结构

2)PM表面区域:如图2所示显示PM极配置。可以看出,一个PM组包括3个PM件嵌入在一个PM极。的整体PM表面积的磁化方向正交的表面面积为三PM件,直接决定了空气间隙磁通的总和密度。

由于每个PM极需要执行相应的磁化绕组在线磁化或退磁,定子物理分离成块。对于单相结构,在每个PM极上的定子凸极的数目等于。在这个设计中,被选择为五,以便提供一个平滑的输出转矩和容错操作的可能性,导致5个定子凸极的使用超过了一个PM极点。

图2:PM极配置

每点极定子总杆面是一个关键的设计参数控制气隙磁通密度,因此输出扭矩。可以表述如下:

定子凸极的极面面积在一个PM极点,是一个超过单个PM极的相位或凸极的数目,而且,和的表面积分别是三倍的PM件。由于磁通总是倾向于通过最短的方式与最小的磁阻,该表面积相当于空气隙面积通过磁通从PM组转子。因此,可以用来确定必要的工件表面面积。考虑到磁性边缘效应,应小于1保证气隙磁通密度不小于PM剩磁。另一方面,当铝-镍-钴PM片放置在在两个钕-铁- 硼PM件之间提供磁场平行。等于,而是由可控气隙磁通密度范围和励磁绕组的尺寸决定的。由于磁化或退磁过程可以在很短的时间内完成,允许的电流密度的磁化绕组可以是高于标准情况下的5A/mm。因此,所需分配磁化绕组的空间可以被最小化。

3)PM 厚度:PM的厚度直接决定由项目提供的磁动势,因此对于双记忆电机而言三PM厚度的每个PM组是一个重要的问题。

应用戴维南定理对该电机磁路,Al–镍–有限点的磁化强度和磁化下MMF向前向后可表示如下:

和 是铝镍钴PM在提出磁化和落后的磁化强度下的磁动势,和分别是钕-铁-硼的PM磁阻和气隙磁阻的相关系数。是磁化绕组的磁动势,是是钕-铁-硼PM磁动势,是是钕-铁-硼PM磁阻,而且R是气隙磁阻。它可以观察到(3)和(4)的正向磁化需要一个较大的磁化MMF比反向磁化,这是由于 Fe B点––作品往往帮助消磁或反向磁化铝–镍–钴有限点片。

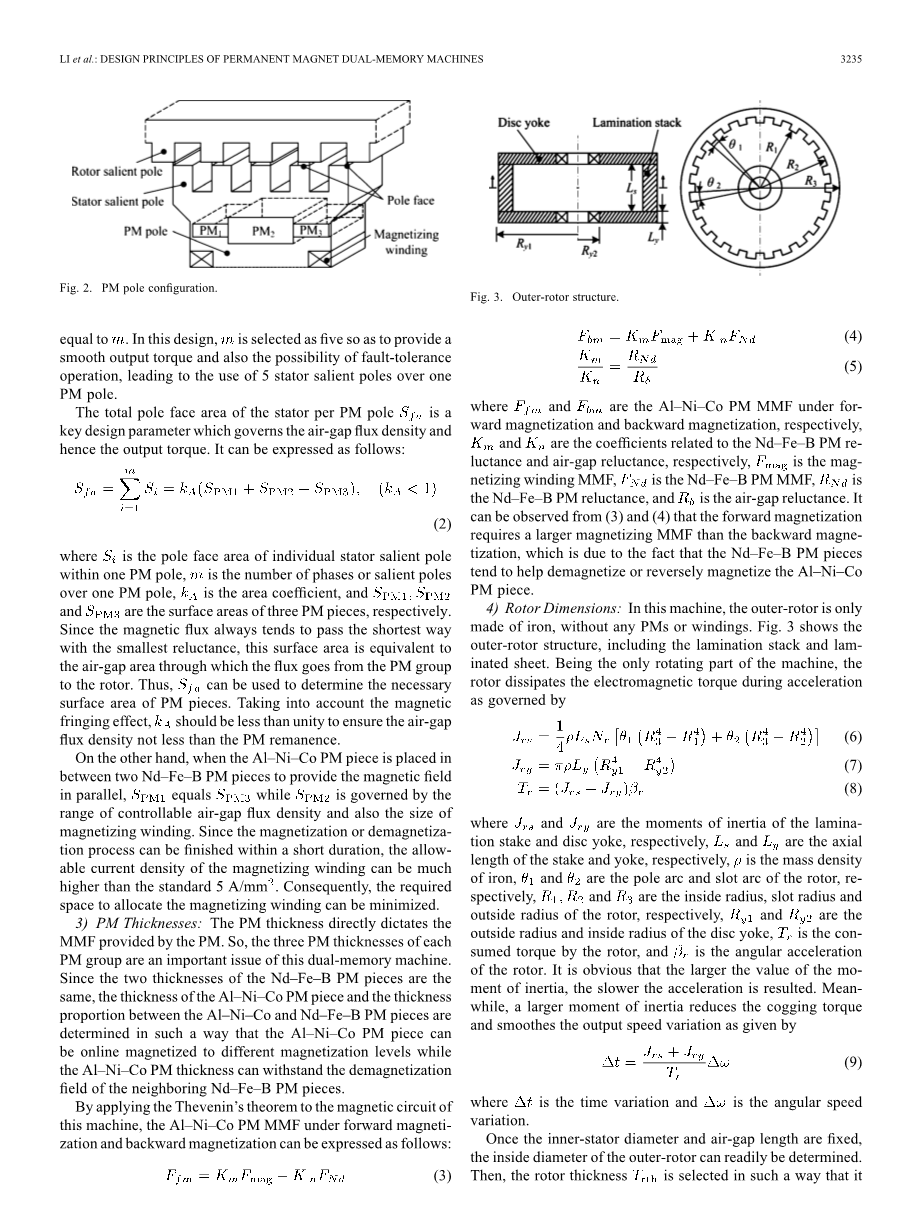

4)转子尺寸:在本机中,外转子仅由铁制成,没有任何PMS或绕组。如图3所示外转子结构,包括叠层和层压板。作为机器的唯一旋转部分,转子在加速过程中耗散电磁转矩。

图3 外转子结构

和分别是叠层结构的股权和盘架的转动惯量,和分别是轴向的

桩和轭的长度,p是铁的质量密度,Q1和Q2分别是转子的极弧和槽弧,R1、R2和R3分别是是内半径,槽半径和转子外半径。和分别是阀瓣外半径和内半径。是是由转子所消耗的扭矩,是转子的角加速度。很明显,转动惯量的值越大,加速度越慢。同时,较大的转动惯量降低了齿槽转矩和平滑的输出速度变化由

其中是时间变化和角速度变化。一旦内定子直径和气隙长度固定,外转子的内径可以很容易地确定。然后,转子的厚度被选择在这样一种方式,它可以容纳磁通通过定子凸极通过转子凸极表示

因子2表示磁通被分成两条路径转子内。另一个考虑的是确保转子有足够的机械强度。

仿真结果

基于上述设计原则,这个五阶段1.2千瓦的外转子永磁双存储器设计,其中五个阶段,30个定子凸极,24个转子凸磁极和6个PM点磁极受(1),而定子尺寸,转子尺寸和PM尺寸受(2)-(10)。关键设计数据列于表1.

为了说明所提出的设计原则的正确性,所设计的机器是用有限元法分析(TS-FEM),铝–镍–钴有限PM的普莱扎和理论模型。[ 7 ]

当励磁绕组的机器通过10A正向磁化这个铝-镍-钴PM时将开始运作。反电动势(EMF)的波形工作在700 rpm的模拟如图4所示。它示出的反电动势波形基本上是梯形的,因此,无刷直流操作是优选的,这是类似于其他PM无刷直流机器。上述设计原则是相应的幅度和频率一致PM大小和极点数。此外,可以观察到的相位B和D有稍高的振幅比其他三个阶段,其中实际上是由于定子凸点之间的形状不对称极点。

图表1关键的设计数据

图4 模拟反电动势波形在700转

图5 模拟每极磁通波形在700 rpm下正向和反向磁化。

图6 模拟齿槽转矩波形在700转下正向和反向磁化

为了说明这台机器的磁通可控性,首先用10A的正向电流激励铝-镍-钴PM正向磁化,然后用负电流激励铝-镍-钴PM反向磁化,相应的磁通每极波形工作在700 rpm的模拟如图所示5。可以看出,当磁化电流反向,整体磁通被逆转,铝-镍-钴PM可控而钕-铁-硼PM不可控。这也表明通量变化范围可以改变从0.128到0.019 WB,验证了磁通控制的有效性设计原则由(2)-(5)可以看出。

为了评价可控磁通对开坯的影响转矩,模拟齿槽转矩波形在700转正向磁化和反向磁化如图6所示。正如预期的那样,正向转矩下的齿槽转矩磁化强度大于反向磁化强度由于每个磁极的磁通量较大。即便如此,相应齿槽转矩的峰值是约1.4纳米,这是公认的与其他PM无刷直流电机相比。它可以观察到,有五个步骤,每个周期的齿槽转矩波形,这对应于存在的五阶段。此外,相应的频率与6个PM极,30定子凸极和24转子凸块极点的设计相符。

当机器驱动负载扭矩为5纳米在300转,模拟输出转矩波形如图7所示。它可以观察到,机器可以提供所需的负载5纳米扭矩。相应的转矩脉动是由于齿槽通常发生的力矩和换相尖峰永磁无刷直流电机。

图7 输出扭矩波形在300转 图8样机

图9测量反电动势波形在700转 图10测量空载转矩波形在700转(0.2Nm/分(50伏/分,2毫秒/分) 50毫秒/分)

实验验证

该机原型测试描述如图8。首先,当机器被驱动到700转的测力计,反电动势波形测量如图所示如图9所示。他们密切同意模拟波形如图4所示。第二,当机器运行作为电机和运行在700转时,空载转矩波形由动态转矩传感器测量,如图10所示。可以观察到的峰值是约0.2纳米,这是小于如图6所示模拟峰值为1.4纳米。这是由于事实测功机,扭矩传感器和联轴器增加惯性,消除了齿槽的有效力矩影响。第三,当机器驱动负载转矩为5纳米,并运行在300转时,输出转矩波形测量如图11所示。可以看出,该机可以提供所需的负载转矩为5纳米。正如预期的那样,测量波形具有较小的转矩脉动比模拟的。如图7所示,这是再次由于平滑效应的额外的惯性矩测功机,扭矩传感器和接头。

图11:测量输出扭矩波形在300转(2 Nm /分,50毫秒/分)

因此,实验结果与模拟结果吻合得很好,因此验证所提出的设计的有效性

永磁双记忆机原理。

结论

本文提出并实现了一类新的PM双记忆电机的设计原则。的关键原则包括如何选择凸极的数目在定子和转子,如何大小的表面面积和厚度为三PM件(一个铝-镍-钴PM片和两个钕-铁-硼 PM件)形成一个PM极,以及如何确定外转子的尺寸。利用TS-FEM,机器性能进行了模拟,同意设计原则。

此外,实验结果以及验证了在相同工况下的仿真结果,因此,确认所提出的设计原则的有效性。此外,所提出的设计原则可以很容易应用于其他类型的有电磁铁和安装在定子中的PMs的双凸极电机。

参考文献

[1] V. Ostovic, “Memory motors,” IEEE Ind. Appl. Mag., vol. 9, no. 1, pp.52–61, Jan. 2003.

[2] K. Sakai, K. Yuki, Y. Hashiba, N. Takahashi, and K. Yasui, “Principle of the variable-magnetic-force memory motor,” in Proc. Int. Conf.Electr. Mach. Syst., 2009, pp. 1–6.

[3] C. Yu and K. T. Chau, “Dual-mode operation of dc-excited memorymotors under flux regulation,” IEEE Trans. Ind. Appl., vol. 47, no. 5,pp. 2031–2041, Sep./Oct. 2011.

[4] C. Yu and K. T. Chau, “Design, analysis, and control of dc-excited memory motors,” IEEE Trans. Energy Convers., vol. 26, no. 2, pp.479–489, Jun. 2011.

[5] C. Liu, K. T. Chau, and J. Z. Jiang, “A permanent-magnet hybrid brushless integrated-starter-generator for hybrid electric vehicles,” IEEE Trans. Ind. Electron., vol. 57, no. 12, pp. 4055–4064, Dec. 2010.

[6] C. Liu, K. T. Chau, and W. Li, “Comparison of fault-tolerant operations for permanent-magnet hybrid br

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[26049],资料为PDF文档或Word文档,PDF文档可免费转换为Word