程潮铁矿无人驾驶电机车溜井放矿动态管理系统毕业论文

2020-02-18 00:12:40

摘 要

配矿指的是根据选厂提出的配矿目标进行高低品位矿石混合的过程。近些年随着矿石资源开采量不断增加,许多矿山都开始转入地下开采。地下环境恶劣和空间狭小等因素,为配矿工作进一步增加了难度。根据实际生产过程中的结果表明仅凭工人经验配矿不能很好的完成配矿工作,不利于矿石资源的高效利用。

本文针对程潮铁矿地下开采水平存在根据人工经验配矿效果不好和低品位矿石资源利用率不高等问题,在总结现有的地下无人驾驶机车运输系统的基础上,研究了溜井放矿系统的特点和实现无人自动化放矿的技术可行性;利用运筹学中线性规划建模的知识,讨论建立了配矿系统数学模型并进行了求解。最后利用MATLAB软件设计开发了动态配矿管理系统。此系统可以很好解决现有生产问题,提高资源利用率和经济效益。

程潮铁矿无人驾驶机车溜井放矿动态管理系统的建立,实现了井下无人化、自动化配矿,符合智能化矿山的发展趋势,有利于本质化安全矿山的建立。该系统最大的一个特点就是具有很好地普适性,对全国的大、中型矿山具有很好地参考意义。

关键词:无人驾驶系统;溜井放矿;线性规划模型;动态配矿系统

Abstract

The ore allocation refers to the process of mixing high and low grade ores according to the ore target proposed by the plant. In recent years, as the amount of ore resources is increasing, many mines have begun underground mining. The underground environment is harsh and the space is small, which further increases the difficulty of the ore blending process. According to the results in the actual production process, it is indicated that the ore blending work can not be completed well by the worker experience alone, which is not conducive to the effective use of ore resources.

In view of the problem that the underground mining level of Chengchao Iron Mine is not good according to the artificial experience and the utilization rate of ordinary ore resources is not high, on the basis of summarizing the existing underground locomotive transportation system, the characteristics and realization of the sluice and ore mining system are studied. The technical feasibility of human automatic ore mining; using the knowledge of linear programming modeling in operations research, discussed and established the mathematical model of the ore distribution system and solved it. Finally, the dynamic distribution management system was designed and developed by using MATLAB software. This system can solve existing production problems and improve resource utilization and economic benefits.

The establishment of the dynamic management system for the unloading of the unmanned locomotive in Chengchao Iron Mine has realized the unmanned underground and automatic ore blending, which is in line with the development trend of intelligent mines and is conducive to the establishment of essential safety mines. The biggest feature of the system is that it has good universality and has a good reference for large and medium-sized mines across the country.

Key Words:Unmanned system; Ore drawing by pass; Linear programming model; Dynamic ore blending system

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1 引言 1

1.2 国内外研究现状 1

1.2.1 井下无人驾驶机车运输技术 1

1.2.2 溜井放矿系统 2

1.2.3 动态配矿管理系统 2

1.3 论文的主要内容 4

1.4 研究目的和意义 5

第2章 无人驾驶机车运输系统 6

2.1 系统建设背景 6

2.1.1 井下运输环境较差 6

2.1.2 响应国家政策导向 6

2.2 建设完成的系统介绍 7

2.3 系统主要功能 8

2.3.1 车辆全区域防撞预警功能 8

2.3.2 机车任务设置功能 8

2.3.3 机车驾驶功能 8

2.3.4 系统自诊断功能 9

2.4 小结 9

第3章 溜井放矿系统 10

3.1 溜井放矿形式 10

3.1.1 传统重力放矿 10

3.1.2 振动放矿 10

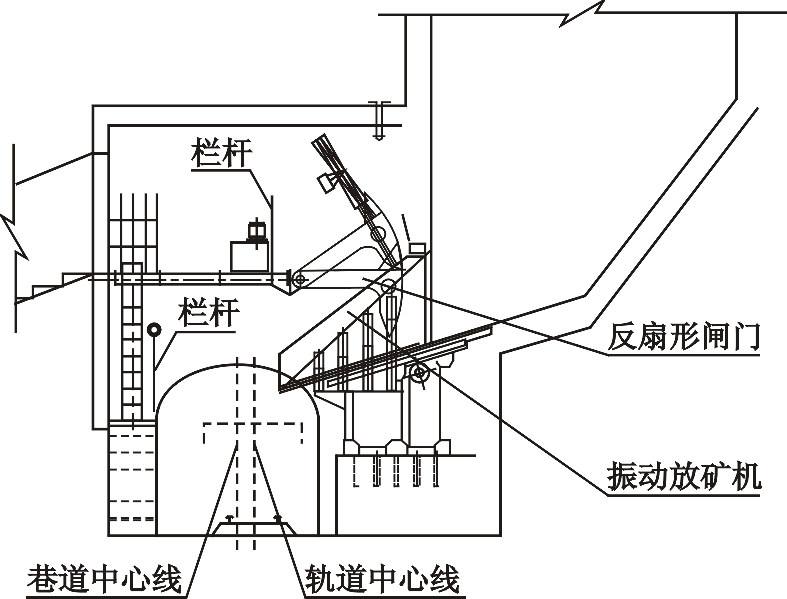

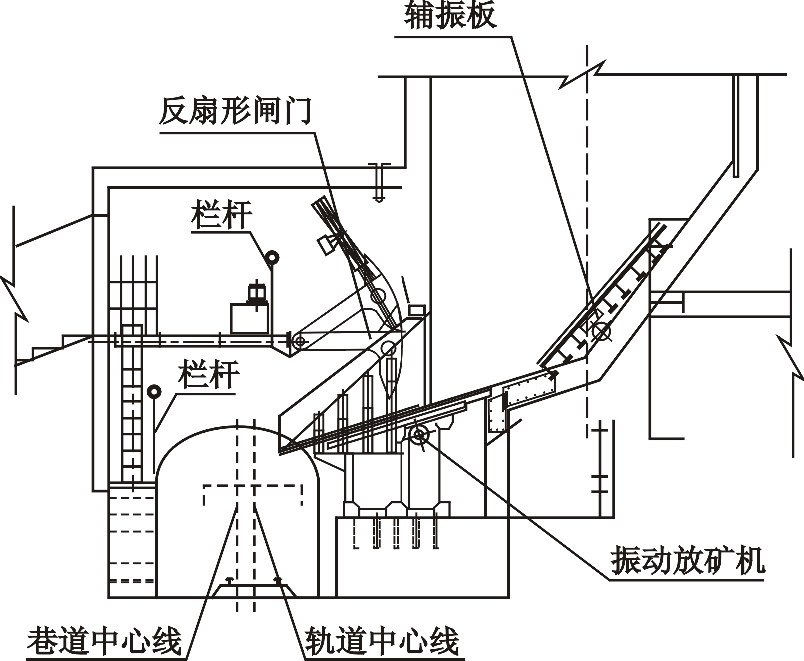

3.1.3 组合式振动放矿 11

3.2 溜井放矿常见问题 11

3.2.1 设备检修安全问题 12

3.2.2 溜井堵塞问题 12

3.2.3 溜井磨损问题 12

3.3 溜井放矿自动化系统 12

3.3.1 传统“信、集、闭”系统 12

3.3.2 监控自动化系统 12

3.4 小结 13

第4章 配矿数学模型的建立 14

4.1 线性规划与目标规划 14

4.1.1 计算步骤 14

4.2 配矿模型讨论 15

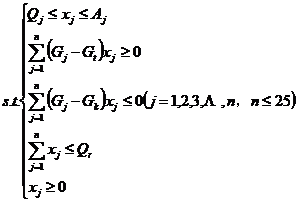

4.2.1 多放矿点单受矿点配矿模型 16

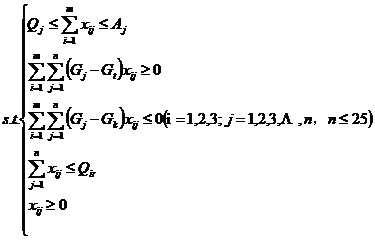

4.2.2 多放矿点多卸矿点配矿模型 17

4.3 配矿模型求解 18

第5章 动态配矿管理系统的研究 20

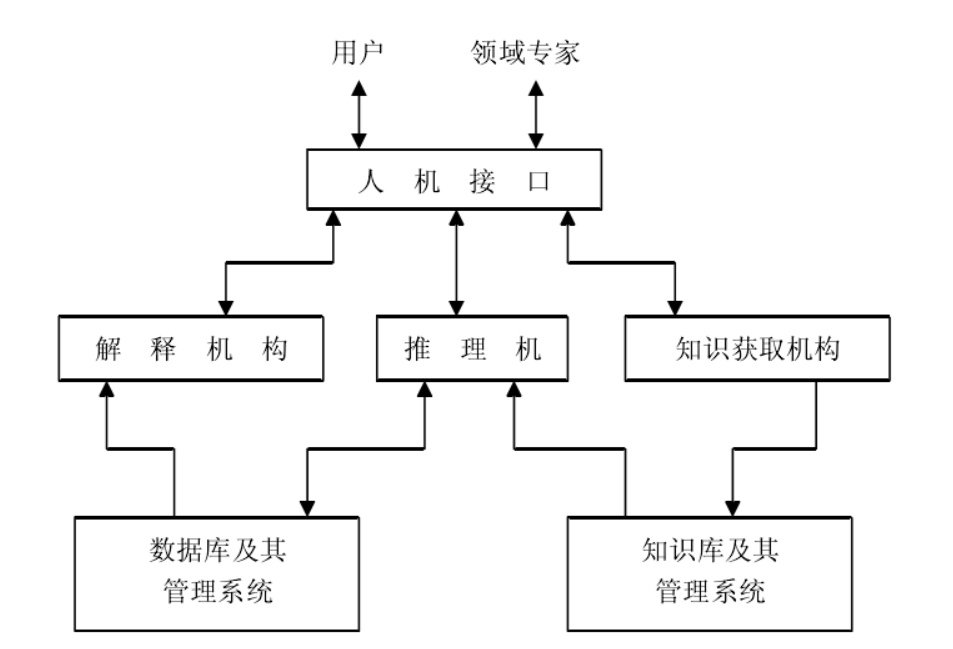

5.1 实时专家系统 20

5.2 动态配矿系统的开发环境 21

5.3 动态配矿系统主要功能模块 21

5.4 动态配矿系统初步设计 22

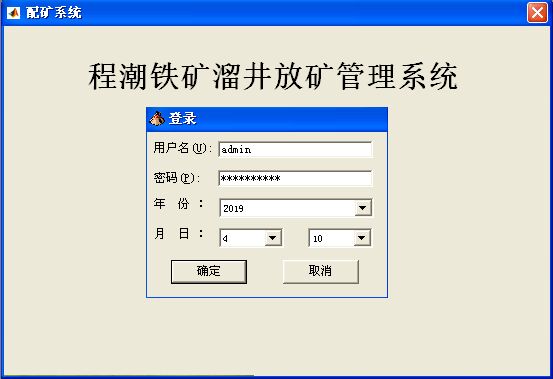

5.4.1 登录界面 22

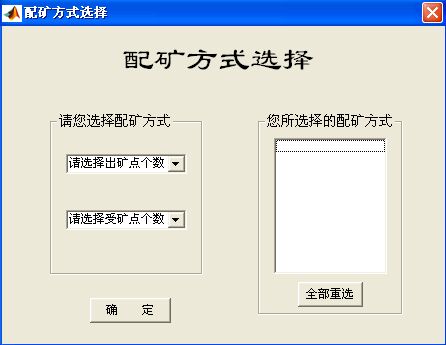

5.4.2 放矿位置选择界面 23

5.4.3 配矿界面 24

5.4.4 模拟配矿结果 24

5.5小结 25

第6章 结论与展望 26

6.1结论 26

6.2展望 26

参考文献 27

致 谢 28

第1章 绪论

1.1 引言

程潮铁矿位于湖北省鄂州市,隶属于宝武集团,井下运输中段采用有轨运输进行矿石转运。自2016年5月,公司正式启动-500m水平电机车无人驾驶系统科技攻关项目以来,在无人驾驶团队的共同努力下,于2018年5月投入运行,单班最高运输量达502车,使程潮成为省内第一家全面运用无人电机车的地下矿山。

本系统运输量400万t/年,运输轨距900mm,机车运行环线最大长度为4.8km,环线累计长度10km。其中装矿穿脉12个,溜井数量28个,溜井深度分别为35米,70米、90米,振动装矿点25个,振动放矿机为3台板并联放矿,放矿电机功率7.5kw。卸载穿脉3个,采用底卸式卸载方式,卸载出矿点3个,溜井深度分别为100米,52米。共配置10台电机车,4用6备,均为为韶力生产14t电机车,采用52kw双机牵引。每个车头牵引9节6立方矿车,每班同时运行4列机车组织生产任务。

配矿是为了保证被开采矿石品位及后续加工产品质量的稳定性和均匀性而采用的管理矿石质量的工艺技术,也是矿山适应市场经济需要而计划、管理矿石质量的方法。程潮铁矿-500米中段在实际生产过程中,每个出矿溜井的矿石品位高低不等;如果前期开采矿石品位较高,那么会造成后期开采高品位矿石成本过高,反之,将造成开采初期的高品位矿石开采成本过高。并且配矿工艺过于简单,无人驾驶系统应用以来,虽然运输效率大大提高了,但是卸矿溜井内矿石的品位波动较大,增加了后续选矿成本。因此,为了保证矿石资源利用的充分性和采场开采矿石工作的持续性,同时增加矿山的开采经济效益,亟待解决程潮铁矿的高低品位矿石资源充分利用的问题。

1.2 国内外研究现状

1.2.1 井下无人驾驶机车运输技术

对于井下无人驾驶电机车运输技术问题的研究,早在20世纪70年代初便开始逐步发展。瑞典卢基矿业公司(LKAB)的基律纳矿(Kiruna)在70年代初期便开始实施轨道运输的自动控制技术[1]。由计算机对该运输水平的51个溜井放矿闸门、25辆无人驾驶的电机车、卸载点的6台破碎机和向10台提升机装矿的计量矿仓实行集中自动控制,年计划运输量为3000万t。1996年,加拿大英柯(Inco,国际镍业公司)、芬兰汤姆洛克(Tomrock)和挪威太诺(Dyno)合作发起了一个采矿自动化计划(MAP),开发、示范自动采矿技术并使其商业化。Inco进一步研发了高级通信系统、采矿设备定位与导航系统等方面的自动采矿新技术,包括井下有轨电机车远程遥控技术。在国内,2013 年,中国恩菲自主研发的“地下矿无人驾驶电机车运输技术”引起了业内的高度关注[2]。该技术已经在冬瓜山铜矿应用成功。显示屏幕分别涵盖了图像监视系统、机车远程遥控系统、轨道运输监控系统和人员定位[3]。降低了职工的劳动强度的同时实现了减人增效的目标。

1.2.2 溜井放矿系统

溜井放矿系统是构成金属矿山安全生产系统的重要系统之一,合理的对溜井放矿进行实时的自动化改造,不仅可以大大提高放矿的效率,减少溜井放矿系统的维修次数,而且对确保金属矿山安全生产和高效运行具有重要而深远的影响[4]。

上世纪70年代以前,溜井放矿大多采用木漏斗或风动闸门的重力放矿方式。使用重力放矿工艺的溜井,不管是风动扇形闸门还是指状气动闸门,都经常出现堵塞和跑矿问题。80年代初,单纯的溜井重力放矿逐渐由溜井振动放矿代替。振动放矿时,振动出矿机产生的振动在溜井中以波的形式自台面向溜井中的矿岩传播,台面的振动使溜井内矿岩产生惯性,促使矿粒失去平衡,从而有效的改善矿岩的流动性。振动放矿技术产生于前苏联。我国于1974年由中南矿冶学院(中南大学前身)与湖北长石矿研制成功第一台振动放矿机。

振动放矿技术的发展,使得地下金属矿山连续开采有了实现的可能。继前苏联开始研究地下金属矿山的出、装、运连续作业后,我国在“七五”期间在连续开采的研究上也取得了重大成就。“地下矿连续开采工艺技术与装备的研究”项目在1990年以狮子山铜矿全面建成投产为标志圆满完成[5]。

随着计算机信息技术的快速发展,自动化采、放矿技术难点逐步在被攻克[6]。矿业发达的国家已为此不懈努力奋斗了二三十年,取得了丰硕的成果。1991年,芬兰提出了智能矿山技术研究计划(IM),历时五年完成。目前国际上主要有三大公司在研究自动化采矿设备,山德维克(Sandvik)公司、卡特彼勒(Caterpillar)公司和阿特拉斯(Atlas Copco)公司。2016年,中国工程院院士于润沧表示,自动化采矿是现代矿业发展的趋势和重要标志,未来我国也必然会逐步发展自动化采矿。

1.2.3 动态配矿管理系统

关于动态配矿管理系统的研究,国内外相关方面的专家学者对其做了大量的研究工作,并且取得了丰硕的成果。配矿工作主要是对矿石中有用的成份进行均衡,保证满足特定生产环节的要求和资源利用率的最大化。矿石品位控制过程中,配矿是一项关键的基础工作。其原理算不上复杂,但是它受影响因素多、涉及的工作范围广;同时还要达到合理的配矿方案,并且要对条件变化等因素反应迅速。就要求配矿系统对信息的获取、整合、处理、解析、判断,以及对信息的反馈到再处理这一系列步骤全面、迅速、准确。计算机智能技术及以其为载体工具的有关数学方法的应用,对动态配矿系统整体功能的加强和优化起到了强有力的推动作用,所以对动态配矿系统的智能化也是随着计算机技术的整体发展水平的提高而取得突破的。

国外目前在矿山生产过程中的自动化、智能化方面较先进。矿山设计方面计算机的使用程度较高,软件公司有专门从事面向矿山设计软件开发的部门,并且已经成功的商业化。其开发的矿山设计软件,不仅局限于矿山投入生产前的设计工作,而是已经涉及到矿山生产管理的各个方面。Mark Gershan发表论文认为:配矿工作决定着生产进度计划能否顺利的实施,生产计划成功与否主要看能否把一个个配矿环节完美的配合到一起。他把短期的配矿计划和长期的配矿计划合并到一起,提出全新优化配矿系统的思想:配矿应该是由长期计划到短期目标的整体方案;短期达到优化配矿方案的目标并不代表长期方案的优化目标也能够得到最佳结果;因此短期的配矿优化方案不能不考虑长期计划目标的达成而单独的制定,要全局考虑[7]。

中国矿院王连印及其团队将矿石配矿控制系统用于露天煤矿铁路运输调度系统中,根据受矿点和出矿点的位置条件、矿车运行状态和相对位置,以及矿石品位的约束条件,确定各火车的调度运行计划,以保证在铲、装、运各作业环节的矿石品位保持在一个相对稳定的范围之内,不会超出允许误差[8]。

目前,国外发达国家矿业的生产配矿管理系统已经日趋成熟[9]。国外矿山非常重视“因矿制宜”,研究和开发了一些独特的数据处理方法来控制矿石品位的稳定。特别是将计算机编程技术应用于开采、运输、加工、数据存储等各生产环节。如美国明塔克矿(Mintac Mine)就是利用电铲装载一铁路运输系统来保证矿石品位稳定的目标顺利实现的。该系统可以根据一定时间内的矿石产量和配矿指标合理高效地调配列车,利用远程遥控装置及视频监控指挥、控制设备运行,使配矿品位和设备状态同时处在最合适的状态。澳大利亚帕拉布杜铁矿、亚纽曼山铁矿等的矿石品位动态管理系统应用也尤为突出,其现场作业全部按照品位控制中心通过计算机系统得出的指令有序高效的完成,矿石品位控制在一个合理的范围之内,生产效率也有了很大的提高;将控制室主控系统与车辆调度系统相结合,通过运输车辆终端与其它信息源整合,可根据矿石品位质量变化状态,灵活准确地指挥各环节之间逐级配矿作业。国外动态配矿管理系统获得巨大成功的根本原因是有一套完整而周密的科学体系,以及先进的配矿管理手段。如矿业大国澳大利亚,加拿大等,他们以计算机电子信息技术为基础,把矿山建设模型系统、生产进度编制计划、各生产环节相互结合起来,组成一个完整周密的生产管理控制系统。在该系统内,每个功能部分都能对输入的信息进行整合、处理、分析、传递、反馈及再循环等一系列步骤,自动生成直观的图、表形式的文件呈现在工作技术人员的面前,对矿山技术人员的工作具有极大的帮助指导意义,为生产过程中矿石的品位质量保持稳定提供了技术保障。

国内目前的矿山信息化、智能化研究及应用情况与国外发达国家存在一定的差距。配矿工序是一个系统性工作,但国内的大部分研究只是孤立的设计了一个配矿系统,并没有将其与矿山其他系统贯穿成一个完整的数字矿山大系统。存在这种问题的内在原因是我国的计算机信息技术、软件设计技术与矿山实际生产结合的不够紧密,矿体的计算机建模上有着一定的欠缺,没有一家公司能够为一座矿山设计出一套完整的计算机信息系统。国内有很多设计院、高校、公司科研机构等针对矿山实际生产的相关环节设计了一系列应用系统,如地理地质信息管理系统、矿山运输车辆调度系统、矿山人员位置记录系统等等。不得不说这些系统对于矿山的生产工作起到了一定的帮助作用,但是由于开发语言上的杂乱无章,使得这些系统内的数据不能彼此共享,相互之间存在技术壁垒,严重阻碍了这些系统形成一个更高层次的大系统,为矿山的生产工作带来更大的帮助。

1.3 论文的主要内容

本文的主要内容是在总结程潮铁矿无人驾驶电机车运输系统和溜井放矿系统的基础上,进一步开发溜井放矿动态管理系统,该系统的主要目标是通过理论研究和计算机软件计算得到中段配矿优化规律。以系统解算的结果作为中段合理开采高品位矿石的指导,还可以提高低品位矿石的有效利用率,解决之前存在的压矿、资源浪费的问题。为此,进行的主要工作有以下几点:

(1)总结无人驾驶机车溜井放矿系统,程潮铁矿已经开发使用了井下无人驾驶电机车运输系统,结合传统井下轨道运输信息闭锁系统存在假车、环境不适应、不能有效提高生产效率保证环线运输安全等国内地下矿山实际情况,自主设计多种检测、执行元件用于满足矿山恶劣环境,实现了井下机车运输无人化、自动化,有效保障了井下机车运输的安全运行。提高矿山企业生产效率、降低能耗及备件损耗,对灾变中杜绝人员伤亡,起到绝对可靠的保证。

(2)建立数学模型,根据程潮铁矿-500米中段矿石品位的分布情况、矿石生产情况和选矿厂的实际需求,对地下矿石的运输配矿方案进行系统设计。根据矿山目前要求的矿石配矿品位指标,以矿体模型及相应的数学模型为框架,充分考虑到地下矿石爆破、运输、放矿等多种约束条件,最后运用运筹学中线性规划部分知识进行具体机车运行、放矿机放矿研究,最终完成建立矿山动态配矿系统数学模型。

(3)系统的开发,在得到动态配矿系统数学模型的基础上,利用MATLAB语言编写配矿程序,使其可以实现各溜井之间联合配矿目的。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: