超高压大流量液压泵动力端的设计及分析毕业论文

2020-02-17 20:49:37

摘 要

。据相关研究预测,在未来,煤炭能源在能源消费中所占比例也不会低于一半。面对煤炭能源技术革命和煤炭生产升级的需求,煤炭开采在未来必须实现智能化。液压支架是煤炭生产的重要生产工具,因而,必须实现液压支架的升级。最近十年,国内外都展开相关研究工作,并取得了一定的成果,但液压支架的核心动力元件—超高压大流量液压泵仍然难以满足智能化控制的需求。本文通过参考已有设计,设计了一种超高压大流量液压泵作为液压支架的核心动力元件。首先通过查阅国内外文献和专利调研,明确了液压泵的发展趋势和设计方法;通过ADAMS对液压泵的动力端进行了详细的理论分析并做了动力学仿真,为后面的设计工作提供了合理且充足的数据,在最后用ANSYS对超高压大流量液压泵的曲轴进行了静力学仿真。

。据相关研究预测,在未来,煤炭能源在能源消费中所占比例也不会低于一半。面对煤炭能源技术革命和煤炭生产升级的需求,煤炭开采在未来必须实现智能化。液压支架是煤炭生产的重要生产工具,因而,必须实现液压支架的升级。最近十年,国内外都展开相关研究工作,并取得了一定的成果,但液压支架的核心动力元件—超高压大流量液压泵仍然难以满足智能化控制的需求。本文通过参考已有设计,设计了一种超高压大流量液压泵作为液压支架的核心动力元件。首先通过查阅国内外文献和专利调研,明确了液压泵的发展趋势和设计方法;通过ADAMS对液压泵的动力端进行了详细的理论分析并做了动力学仿真,为后面的设计工作提供了合理且充足的数据,在最后用ANSYS对超高压大流量液压泵的曲轴进行了静力学仿真。

关键词:液压泵;结构设计;动力学仿真;有限元分析

Abstract

Coal is one of the most important energy sources in China. According to the relevant research, the proportion of coal energy in energy consumption will not be less than half in the future. Faced with the demand of coal energy technology revolution and coal production upgrading, coal mining must realize intellectualization in the future. Hydraulic support is an important production tool in coal production. Therefore, it is necessary to upgrade the hydraulic support. In recent ten years, domestic and foreign research work has been carried out and some achievements have been achieved, but the core power component of the hydraulic support, the ultra-high pressure and large flow hydraulic pump, is still difficult to meet the needs of intelligent control. By referring to the existing design, this paper designs an ultra-high pressure and large flow hydraulic pump as the core power component of the hydraulic support. Firstly, through consulting domestic and foreign literature and patent research, the development trend and design method of hydraulic pump are defined; through ADAMS, the power end of hydraulic pump is analyzed in detail and dynamic simulation is done, which provides reasonable and sufficient data for the later design work. Finally, the crankshaft of ultra-high pressure and large flow hydraulic pump is simulated by ANSYS.

Key Words:Hydraulic pump;Structural design;Dynamics simulation;ANSYS

目 录

第1章 绪论 1

1.1 课题背景及意义 1

1.2 国内外研究现状 1

1.2.1 国内现状 1

1.2.2 国外现状 2

1.3 本文的主要研究内容 2

第2章 超高压大流量液压泵的设计和计算 4

2.1 总体方案设计 4

2.2 超高压大流量液压泵动力端总体方案设计 4

2.2.1液压泵的效率 4

2.2.2电机功率计算 5

2.2.3 动力端传动方案设计 6

2.2.4液压泵的缸数选择及设计 7

2.2.5 轴承支撑方案设计 9

2.3 超高压大流量液压泵关键件设计 9

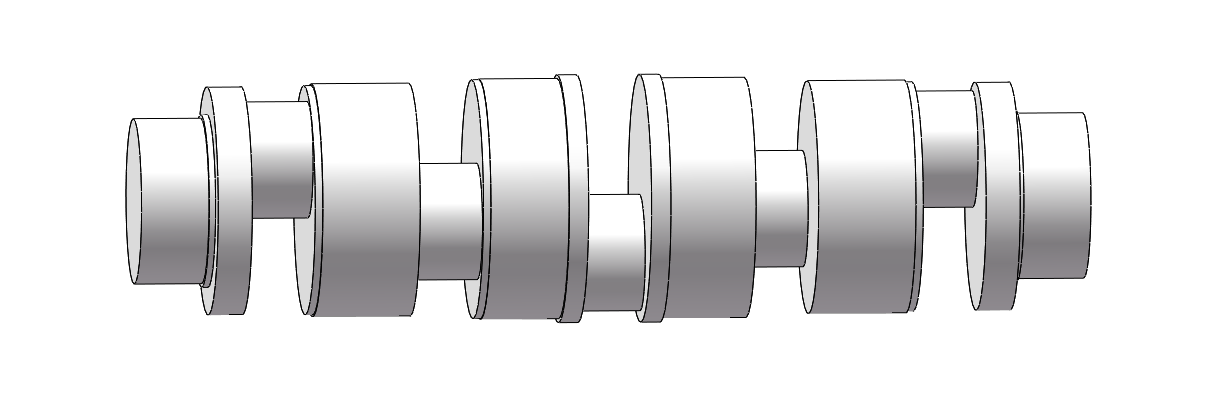

2.3.1 曲轴的设计 9

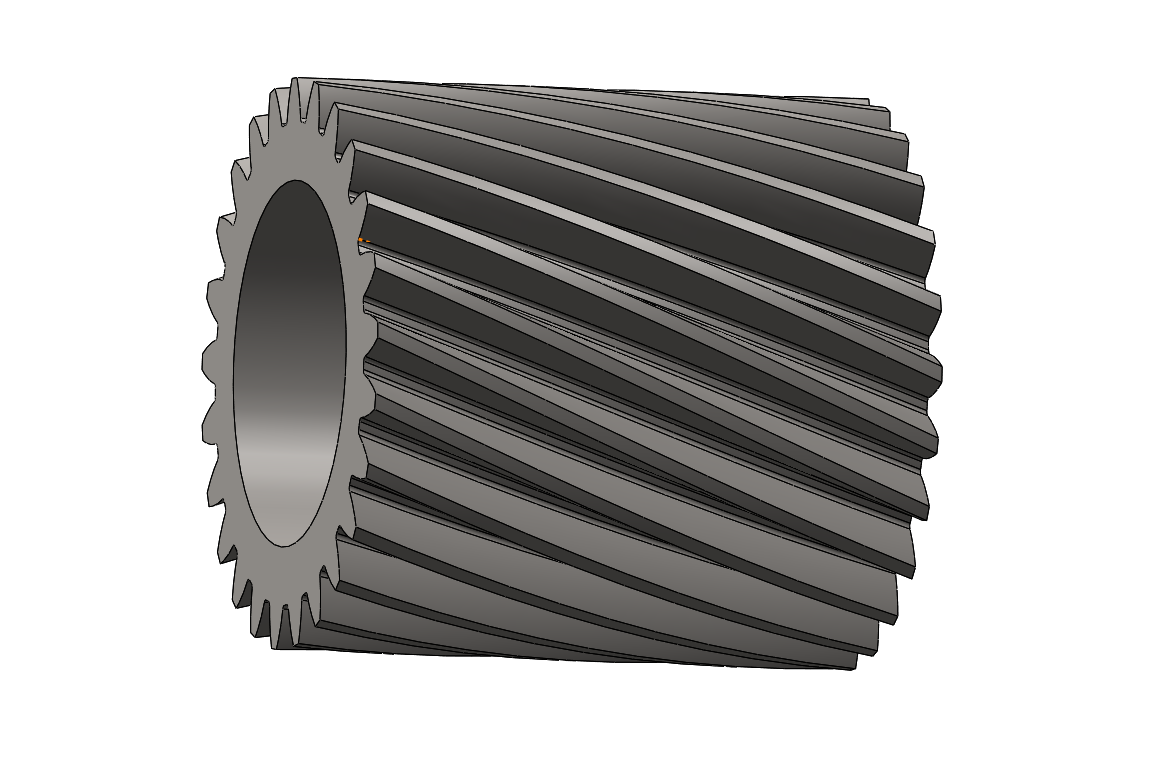

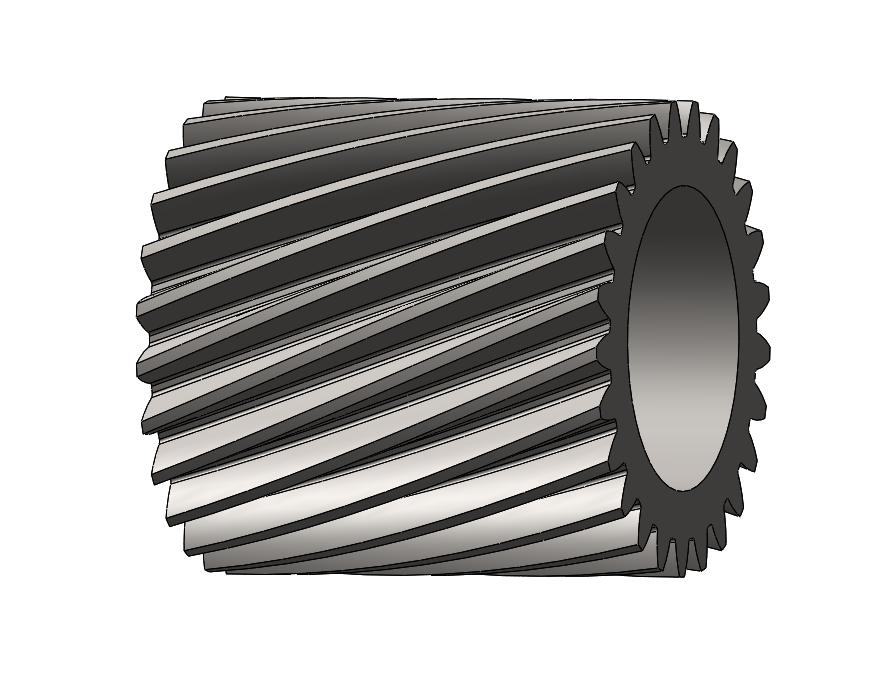

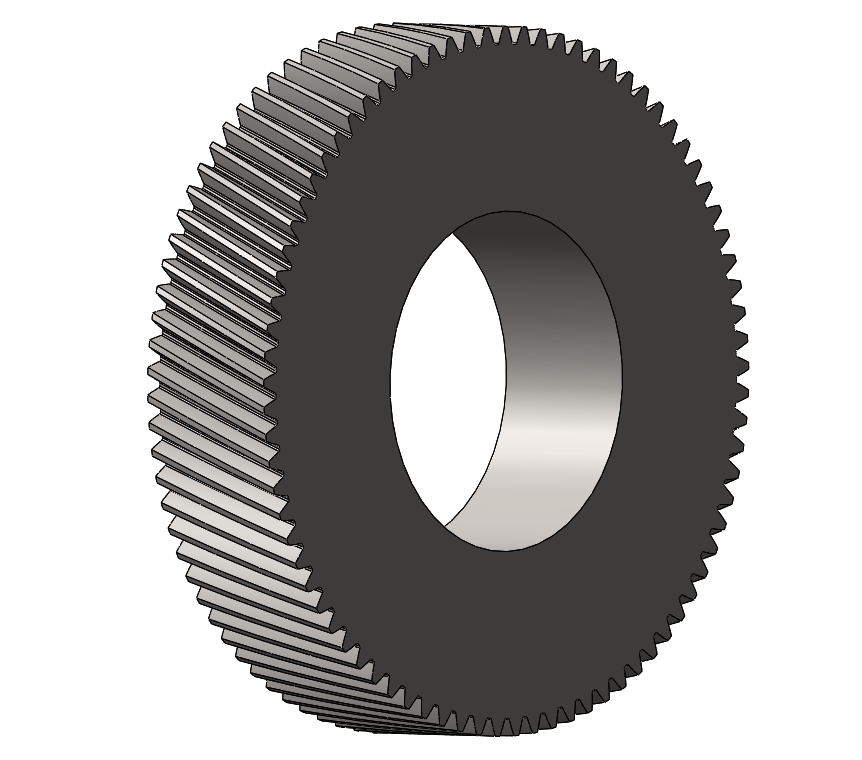

2.3.2 传动齿轮的设计 11

2.3.3 齿轮轴的设计 14

2.3.4 轴承的选用 14

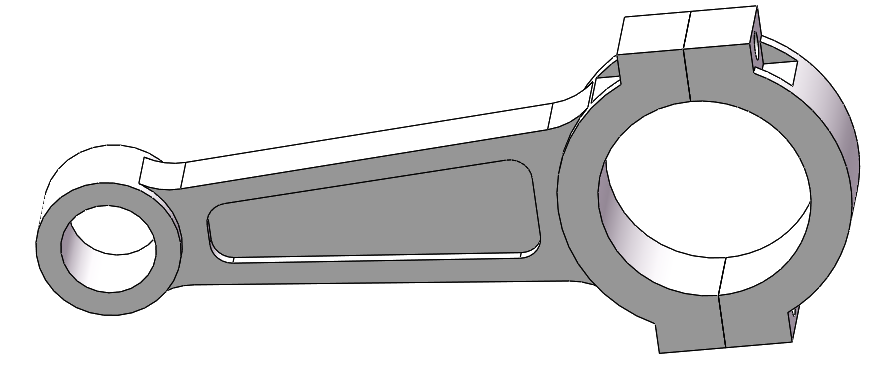

2.3.5 连杆设计 15

2.4 本章小结 16

第3章 液压泵动力端的动力学分析 17

3.1 动力学分析 17

3.2 基于ADAMS的动力学仿真 17

3.2.1 动力学仿真技术ADAMS 17

3.2.2 动力端动力学仿真分析 17

3.2.3 动力学仿真结果 21

3.3本章小结 23

第4章 液压泵曲轴的有限元分析 24

4.1 曲轴的极限工况分析 24

4.2 有限元模型的建立 25

4.3 有限元分析结果 26

4.4本章小结 27

第5章 总结和展望 28

5.1总结 28

5.2展望 28

参考文献 29

致 谢 31

第1章 绪论

1.1 课题背景及意义

。据相关研究预测,到2050年,煤炭能源在能源消费中所占比例仍然不会低于百分之五十[1]。面对煤炭能源技术革命的需求,实现煤炭的智能化开采是整个国际煤炭开采领域的未来发展方向,也是我国煤矿实现安全、高效、绿色目标和煤炭生产转型升级的必由之路[2]。我国煤炭产量的70%是由综采装备生产,每个工作面由数量庞大的液压支架组成的庞大支护设备群,为开采提供安全生产空间。液压支架是煤炭生产的重要生产工具,因而,必需实现液压支架的升级。最近十年,国内外都开展了“自动化工作面”和“无人工作面”的研究工作,并取得了一定的成果,但液压支架的核心控制元件与动力元件仍然难以满足智能化控制的需求。

。据相关研究预测,到2050年,煤炭能源在能源消费中所占比例仍然不会低于百分之五十[1]。面对煤炭能源技术革命的需求,实现煤炭的智能化开采是整个国际煤炭开采领域的未来发展方向,也是我国煤矿实现安全、高效、绿色目标和煤炭生产转型升级的必由之路[2]。我国煤炭产量的70%是由综采装备生产,每个工作面由数量庞大的液压支架组成的庞大支护设备群,为开采提供安全生产空间。液压支架是煤炭生产的重要生产工具,因而,必需实现液压支架的升级。最近十年,国内外都开展了“自动化工作面”和“无人工作面”的研究工作,并取得了一定的成果,但液压支架的核心控制元件与动力元件仍然难以满足智能化控制的需求。

1.2 国内外研究现状

煤炭开采的液压支架的动力源是超高压大流量液压泵。目前,世界的主要采煤大国使用的液压泵均为阀配流的卧式柱塞泵。我国的此类泵是上世纪70年代从英国引进后国产化,到目前为止,除了压力、流量增大外,原理与结构基本没有变化,高端综采工作面(如山西焦煤晋兴公司、神华神东公司)仍主要依赖进口,采用英国雷波(REPOWER)公司或德国卡玛特(KAMAT)公司的泵站。此类泵的主要问题是结构松散笨重、配流阀及密封使用寿命短、脉动及噪声大[3-4]。近年来,由于现有泵转速低、转动惯量大、响应慢,变频调速效果达不到预期目的,因此相关设备的节能化、高效化和智能化水平都亟待提高[5-6]。在超高压大流量的液压系统中,液压泵能为液压支架提供所需的液压能,而控制阀作为控制元件,对液压泵所产生的总液压能依据执行机构的需求进行分配。下面结合井下煤矿液压系统高压大流量及工况多变的特点,分析国内外对超高压大流量液压泵的研究现状及发展趋势。

1.2.1 国内现状

我国此类泵是上世纪70年代从英国引进后进行国产化,目前的生产企业有浙江中煤、天地玛珂、无锡威顺等。另一种油水分离的液压泵以瑞士HYDROWATT公司开发的径向柱塞泵为代表。该泵有5柱塞和7柱塞两种形式,采用阀配流,并且可以多个泵串联起来。液压系统的最高液压力可达35MPa。油水分离润滑的高压大流量液压泵一般采用阀配流,但存在以下两个突出问题:一是驱动腔润滑油液发热严重,加速了摩擦副磨损,大功率时需增设单独的润滑油冷却系统。润滑腔定期加油导致维护麻烦,无油或少油会导致发热失效,润滑腔油液的泄漏导致环境污染;二是卧式液压泵设置减速机构,液压泵的转速较低低,结构相对来说更加笨重,旋转部件的惯量大,特别是变频工况下,响应速度慢,在相同流量下,泵的排量大,导致变频控制分辨率低,不能满足液压系统压力流量快速变化的需求。

随着先进材料及工艺相关成果在液压泵中的应用,出现了一类(或直接用水)液压泵,其显著特点是润滑介质与工作介质相同,输入轴与电机直联。华中科技大学也在此方面开展了大量的工作,已研制出了压力可达16MPa、流量高达220L/min的高压海水液压泵以及压力高达120MPa,流量3L/min的超高压海水液压泵,均采用全海水润滑的液压泵结构[7-9]。国内的浙江大学、南京航空航天大学、北京工业大学等学者都研究了高分子材料、金属、陶瓷等材料配对副在淡水和海水润滑条件下的摩擦学特性[10-11];兰州化学物理研究所薛群基团队研究了海深环境对不同材料摩擦学特性的影响[12]。吴德发教授等人研究了WC-Co-Cr涂层/Si3N4配对副在常压悬沙水润滑下的摩擦磨损特性[13]。

1.2.2 国外现状

乳化液的粘度相对常用液压油来说较低,所以乳化液的润滑性较差。减小乳化液介质润滑摩擦副的数量,提高驱动部件的承载能力,其中最常见的是卧式往复柱塞泵,采用阀配流,有三柱塞和五柱塞两种形式[14-17]。德国KAMAT公司、Hauhinco GmbH公司和英国REPOWER公司等均以生产此种形式的泵而著称。为德国KAMAT公司生产的高水基往复柱塞泵,流量有300L/min、400L/min等规格,压力可达到31.5MPa,容积效率87%。美国Hartmann公司研制的PVX系列端面配流轴向柱塞泵,该泵可使用各种石油基、水乙二醇,航空煤油等作为介质,输出流量为32L/min-378L/min,最高压力可到30MPa。丹麦的Danfoss公司也研制出了Nessie PAH系列水液压轴向柱塞泵也采用端面配流的方式,最高的工作条件可达16MPa的高压。从润滑理论方面,日本Kazama等人初步建立了水润滑轴向柱塞泵中斜盘/滑靴副的混合润滑模型[18]。

高水基润滑液压泵有很多优点,包含功率密度高、结构紧凑等,是近年来低粘度高压容积式泵的研究热点。由于液压泵的转动惯量较小、变频响应速度快;转速高,相同输出流量下,泵排量降低,变频控制分辨率高,为提高系统控制精度和响应速度创造了有利的条件。高水基润滑液压泵由于所有的摩擦副均由润滑性差的高水基介质润滑,摩擦磨损问题异常突出。国内外均开展了相关研究。如2006年葡萄牙阿韦罗大学Davim研究了pv值、温度和滑动距离对干摩擦条件下30%碳纤维增强PEEK的摩擦学特性[19]。意大利科学院海洋科学研究所T.Pierluigi对金属及合金在海水环境下的相关研究进行了总结[20]。

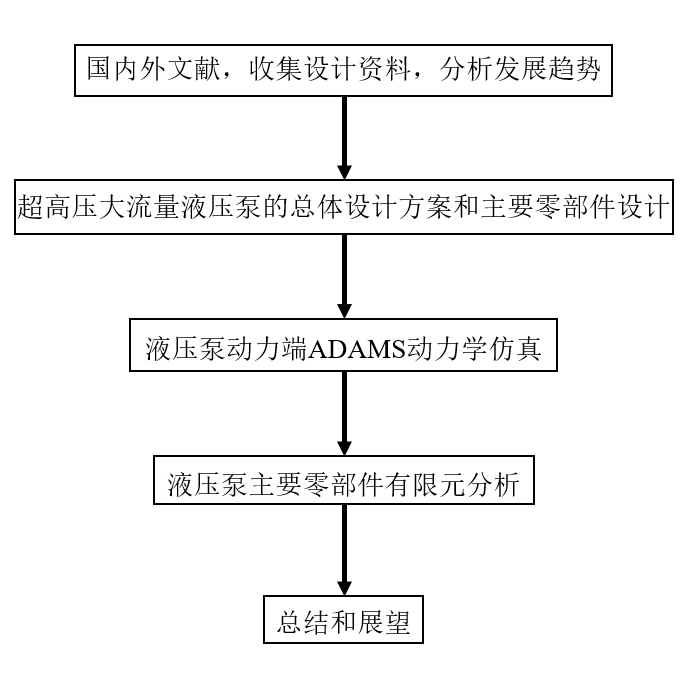

1.3 本文的主要研究内容

上述研究为液压泵的完善提供了良好的基础,但目前能满足煤矿井下液压支架高压大流量要求的液压泵在国内外尚属空白。基于液压支架电液系统智能化的需求以及国内外相关技术最新发展趋势,构建超高压大流量液压泵及其吸排液阀模型,根据负载特性,对模型进行动态性能分析、结构及动载支撑强度分析计算及参数优化,建立1200L/min,40MPa液压泵理论设计模型是我本次毕业设计的目的。

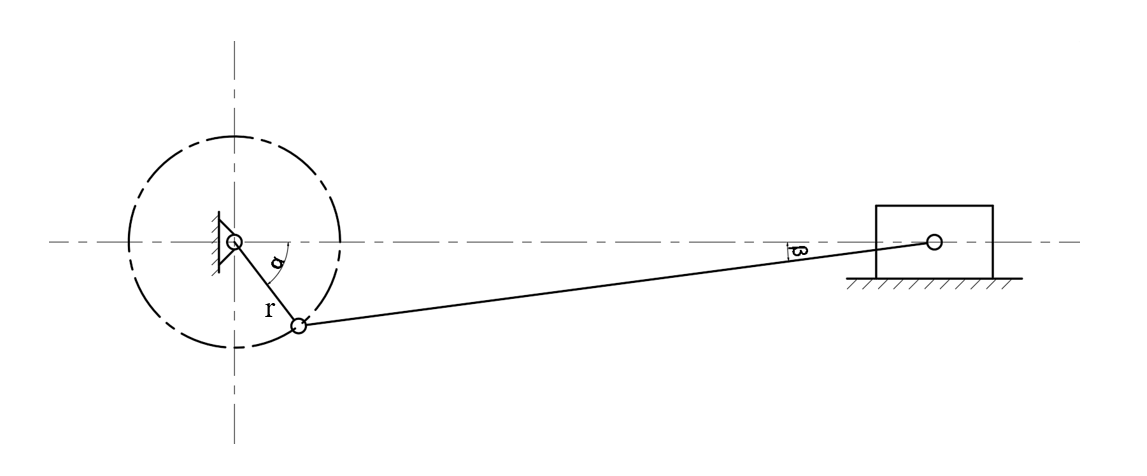

图1.1 工作流程

第2章 超高压大流量液压泵的设计和计算

2.1 总体方案设计

液压泵是用液体为工作介质进行能量转换的一种常用机械,是依据液体和机械之间的相互作用而进行工作的。液压泵有很多种结构类型。

超高压大流量液压泵的总体方案设计的重点分为选择合理的机械结构形式,确定超高压大流量液压泵的主要结构参数,并选择合适的电机和合理高效的传动方式,此外,还要确定超高压大流量液压泵的相关附属设备及工作时的布置情况,国内外目前的超高压大流量液压泵的机械结构设计上一般采用卧式往复泵,机械机构为曲柄连杆机构。这种超高压大流量液压泵在结构和原理上可分为动力端部分和液力端部分。

其中往复泵总体设计的总体原则是产品应有足够的工作寿命和工作可靠性,同时应具有良好的经济性,液压泵设计尽可能采用新的结构、材料、工艺和技术,提高产品的质量并尽量使得超高压大流量液压泵的使用维修方便,同时体积和重量应尽的可能小。

2.2 超高压大流量液压泵动力端总体方案设计

2.2.1液压泵的效率

所有液压泵在工作过程中都会产生机械、容积和水力损失,这些损失会大大降低液压泵的效率。

1)机械损失

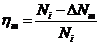

液压泵在工作时由机械摩擦所消耗的功率称为机械损失,用 来表示。功率损失使液压泵的输入功率不能被液体全部获得,液压泵机械损失功率的程度由机械效率来衡量,即:

来表示。功率损失使液压泵的输入功率不能被液体全部获得,液压泵机械损失功率的程度由机械效率来衡量,即:

| (2.1) |

2)容积损失-

液压泵在工作时会有一部分的高压液压能从间隙处泄露。这中情况会使得一些能量损失,这样实际的输送液体的体积和液压能总要比理论输出的液压能和液体的体积要小,设单位时间内损失的体积为 ,用容积效率

,用容积效率 来度量液压泵的泄漏程度,即:

来度量液压泵的泄漏程度,即:

| (2-2) |

3)水力损失

在液压泵工作时,介质液体在液压泵工作时要克服相关阻力,这会消耗一定的效率,若所有因为摩擦损失的能量用 表示,则摩擦阻力瞬时能量的程度由水力的效率

表示,则摩擦阻力瞬时能量的程度由水力的效率 来度量,即:

来度量,即:

| (2-3) |

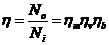

4)液压泵的总效率

| (2-4) |

常常由试验测定液压泵的效率,液压泵在大多数情况下为 。

。

2.2.2电机功率计算

功率和效率是一台液压泵重要的基本性能参数,理论功率便是液压乘以流量。功率参数在很大程度上可以表达出一台液压泵的工作情况,是液压泵最重要的参数之一。

1)输出功率N0

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: