钛合金铣削力和温度的仿真研究毕业论文

2020-02-17 19:58:57

摘 要

钛合金具有比强度高、密度小、硬度高、耐腐蚀和耐高温等优点,被广泛用于航空、航天、医疗器材等高精尖加工领域,但它同时也是一种典型的难加工金属材料。通常,铣削加工是钛合金机械加工中应用最广泛、效率最高方法,但同时,铣削加工是一个极其复杂塑性变形过程,具有高应变、高温等特点,使得传统的理论分析方法举步维艰。随着近年来有限元仿真分析技术的成熟、目前基于有限元分析方法的钛合金铣削过程研究已经广泛应用,本文主要选取钛合金TC17为工件材料,基于有限元分析法,进而建立钛合金TC17的三维铣削过程的有限元模型。对铣削过程中的铣削力和温度进行研究分析,为钛合金TC17的铣削加工过程提供参考依据。

本文主要研究钛合金TC17有限元仿真过程中切削力和温度。

首先,介绍了材料钛合金TC17的加工特点,分析了钛合金铣削加工中的切削力理论和温度场理论。在此基础上,建立了切削力解析模型。借助有限元分析软件Abaqus,针对TC17钛合金的三维铣削过程进行有限元建模,介绍了有限元建模的过程、关键参数的设置等等。

其次,设计并开展了多因素正交铣削试验,通过分析试验数据并与仿真结果进行对比,验证了所建立的有限元模型的准确性。在此基础上,通过对大量的有限元仿真结果进行分析,利用概率统计法和回归分析原理建立了TC17钛合金切削力的指数公式形式的切削力模型,所得结果对于钛合金TC17铣削加工参数选择具有重要的指导意义。

最后,在已验证正确的有限元模型基础上,通过引入热参数,建立热力耦合模型,利用Abaqus的后处理能力,分析温度场分布规律,结果表明:铣削表面高温作用区域为深度方向0.1mm左右。

关键词:Abaqus;钛合金TC17;铣削力;温度;有限元仿真

Abstract

Titanium alloy has the advantages of low density, high specific strength, corrosion resistance and high temperature resistance. It is widely used in important fields such as aviation and aerospace, but it is also a typical difficult to machine metal material. Milling is the most widely used machining method for titanium machining. At present, the TC17 titanium alloy cutting based on finite element analysis is mostly an ideal orthogonal cutting model, but lacks a more accurate milling finite element model.

This paper mainly studies the cutting force and temperature during the finite element simulation of titanium alloy TC17.

Firstly, the processing characteristics of the material titanium alloy TC17 are introduced, and the theory of cutting force and temperature field in the milling process of titanium alloy are analyzed. Based on this, an analytical model of cutting force is established. Using the finite element analysis software Abaqus, the finite element modeling of the 3D milling process of TC17 titanium alloy was carried out. The process of finite element modeling, the setting of key parameters and so on were introduced.

Secondly, the multi factor orthogonal milling test was designed and carried out. The accuracy of the established finite element model was verified by analyzing the experimental data and comparing with the simulation results. On this basis, through the analysis of a large number of finite element simulation results, the cutting force model in the form of exponential formula of TC17 titanium alloy cutting force is established by using the principles of probability and statistics and regression analysis. The results obtained for the milling parameters selection of titanium alloy TC17 Has important guiding significance.

Finally, based on the verified finite element model, the thermal coupling model is established by introducing the thermal parameters, and the temperature distribution law of the Abaqus is analyzed. The results show that the high temperature action area of the milling surface is about 0.1mm in the depth direction. .

Key Words:Abaqus;Titanium alloy TC17; milling force; temperature; finite element simulation

目录

摘 要 I

Abstract II

第1章 绪论 1

1.1 研究背景、目的及意义 1

1.2 国内外现状 1

1.3 材料选择 3

1.4 研究目标 3

1.5 论文章节安排 3

第2章 钛合金TC17铣削过程有限元建模 7

2.1 Abaqus有限元仿真技术 7

2.1.1 有限元法基本思想及求解过程 7

2.1.2 Abaqus基本分析流程 8

2.2 三维有限元模型的建立 8

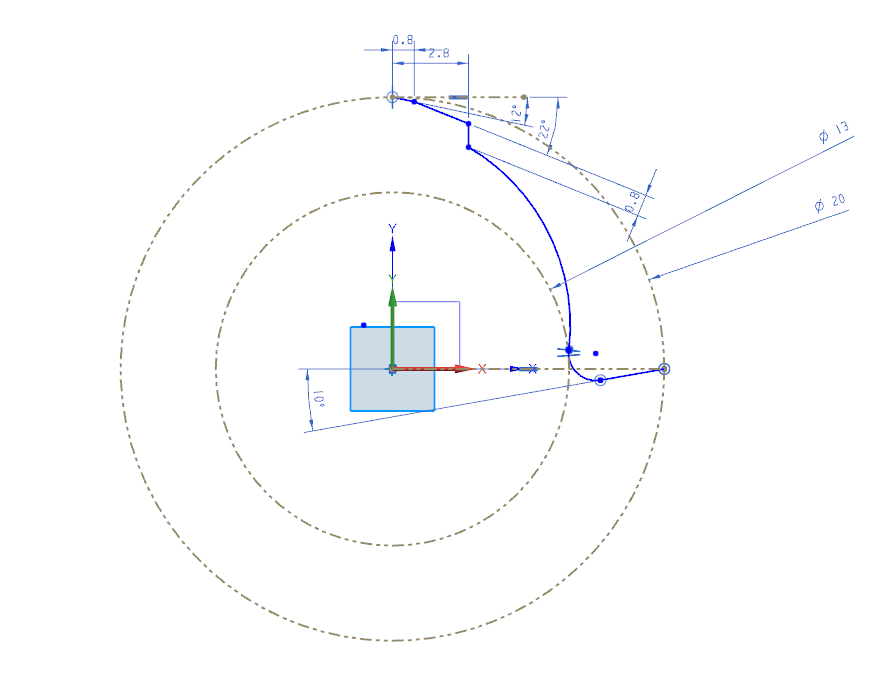

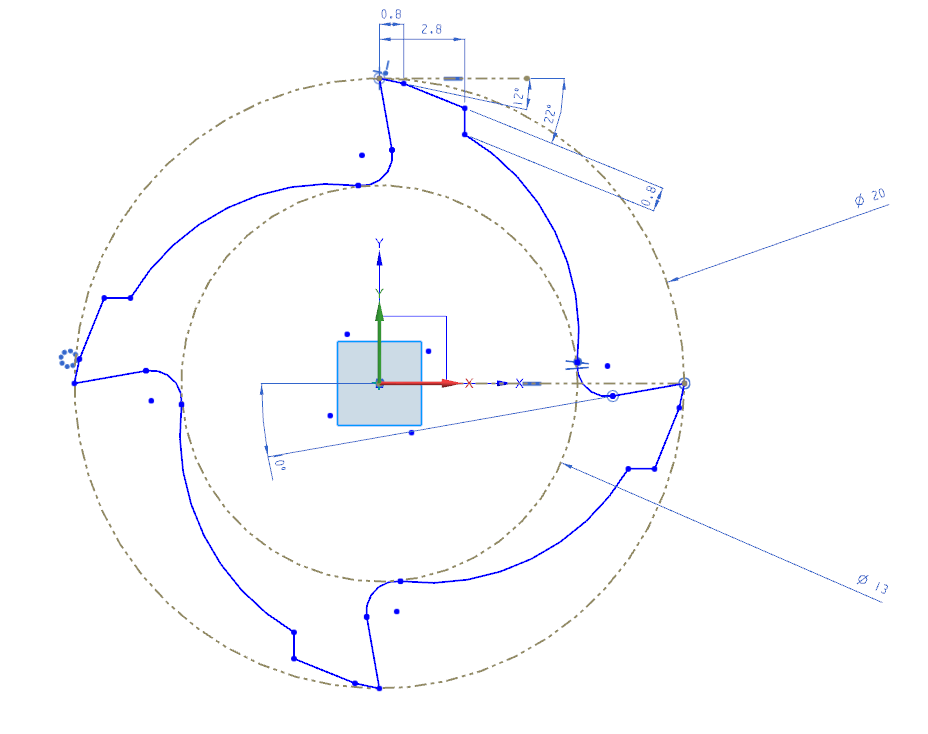

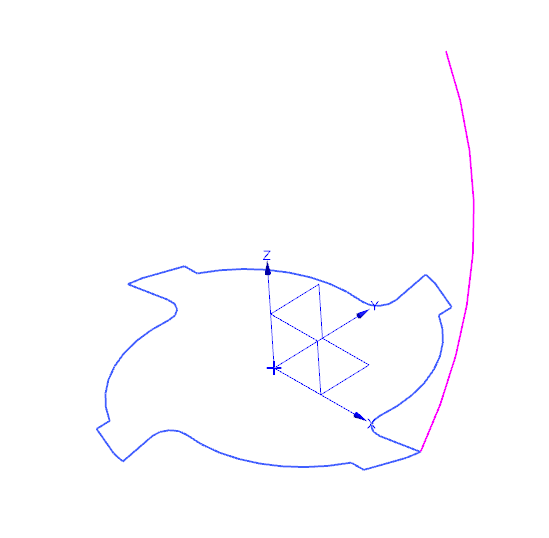

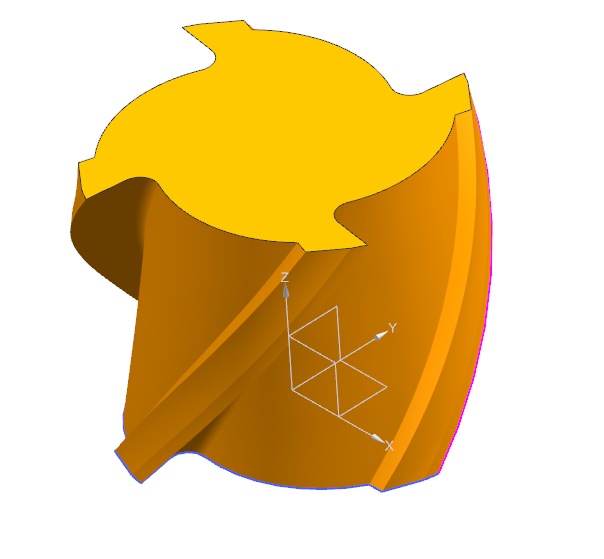

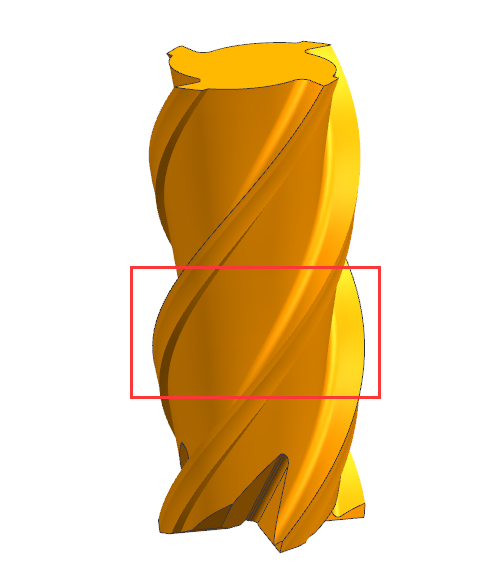

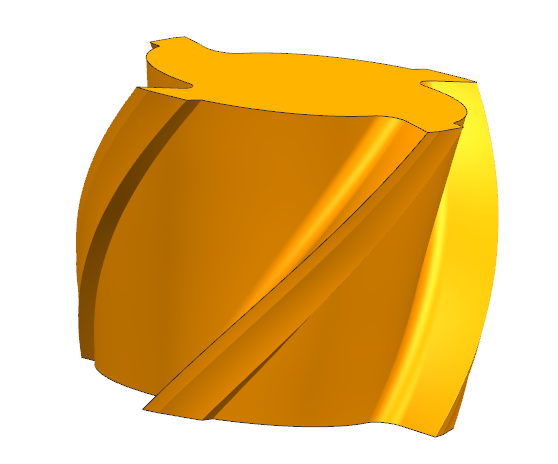

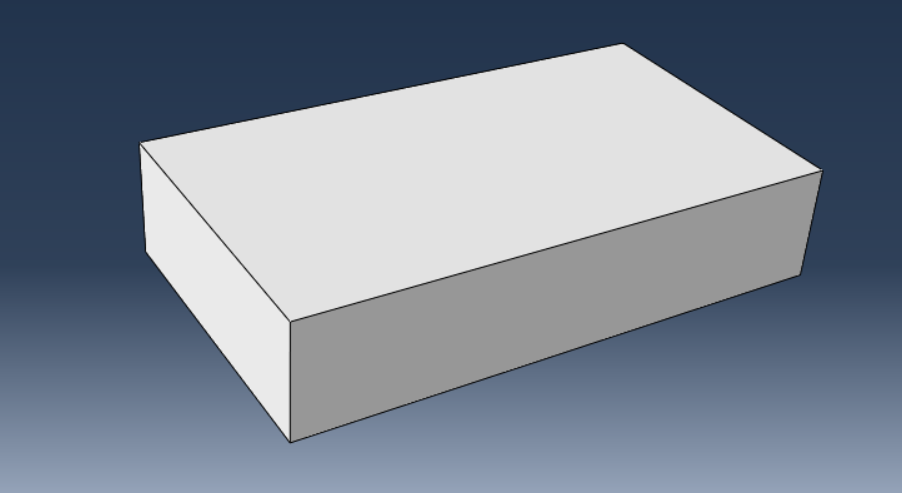

2.2.1 工件与刀具的三维建模 9

2.2.2 工件材料本构模型 11

2.2.3 工件与刀具运动的定义 12

2.2.4 接触属性和切屑分离准则 13

2.2.5 有限元网格划分 14

2.2.6 显示动力学求解器与质量缩放 15

第3章 钛合金TC17铣削试验及模型验证 16

3.1 钛合金TC17铣削试验 16

3.1.1 实验装置 16

3.2 铣削试验方案 19

3.2.1 切削力试验方法 19

3.2.2 多因素正交试验设计 20

3.3 试验结果分析及模型验证 21

3.3.1 切削力试验结果 21

3.3.2 表面质量试验结果 23

第4章 钛合金TC17铣削力研究 26

4.1 基于有限元模型的铣削力试验 26

4.2 铣削参数对铣削力的影响 27

4.3 TC17铣削力经验模型的建立 30

4.3.1 铣削力预测模型 30

4.3.2 多元线性回归原理 30

4.3.3 基于多元线性回归原理的铣削力经验模型的建立 31

第5章 钛合金TC17铣削温度研究 34

5.1 热力耦合有限元模型的建立 34

5.1.1 工件材料属性 34

5.1.2 摩擦参数 35

5.1.3 边界条件与求解器 35

5.2铣削过程中温度场分布规律 36

5.3 热力耦合作用对应力分布的影响 39

第6章 总结和展望 40

6.1 全文总结 40

6.2 研究展望 40

参考文献 42

致 谢 45

第1章 绪论

1.1 研究背景、目的及意义

航空航天制造业是制造业最为重要的组成部分之一,其技术水平和生产能力是国家制造业实力和国防科技工业现代化水平的综合体现。随着“工业4.0”的到来,以及大飞机专项、发动机专项的逐步发展,对航空制造水平的要求越来越高。毫无疑问,“航空发动机”决定了飞机性能的上限,而整体叶盘、叶环及机匣等是发动机的核心部件,其制造水平直接决定了发动机的服役能力。航空发动机推重比的逐渐提升,使发动机的核心工作温度也逐渐提升,核心工作部件承受高温的要求越来越迫切,此时高温合金便应运而生,成了大部分热端部件的首选材料[1]。高温合金按照主要元素分可分为镍基、铁基、钴基、钛基高温合金,对比几种合金,在500∽600℃的工作温度区间内钛合金有更好的物理和力学性能。同时,随着近年来钛合金的研究发展,高温钛合金的性能有了极大的提升,如北京航空材料研究院研制的新一代600℃高温钛合金TA29[2]。TA29钛合金因在620℃仍具有良好的蠕变抗力,在其他性能满足设计要求时,可延伸至620℃左右长期使用。得益于其优异的高温强度、抗氧化、抗蠕变、抗腐蚀能力和良好的疲劳特性,能够在高温下能承受一定的工作压力。但在拥有上述优点的同时,由于加工过程中出现的切削力较大、导热性较差导致的切削温度高[3]、加工硬化现象严重等问题,加之切屑易粘刀,刀具粘结磨损、扩散磨损剧烈,使其成为了名副其实的难加工材料[4]同时也导致加工表面完整性难以保证,表面加工质量较低,这对航空发动机关键部件零件的疲劳寿命有极大的影响。通过对钛合金想铣削过程中切削力和温度的仿真研究,探索切削力的变化规律和温度场的分布规律,进而实现提高零件表面加工质量,提高零部件的疲劳寿命。

1.2 国内外现状

通常来说,实验是研究切削加工的主要方法,但是对设备要求高且成本大。随着有限元理论的发展,用有限元软件来模拟切削过程也得到愈来愈多研究人员的青睐[5]利用有限元法(FEM),能够更直观或实时的了解到切削过程中材料的应力、应变、应变率以及塑性应变场等是如何变化的[6]也可到观测到刀具-切屑之间的接触关系,同时也可以对切削刀具的磨损进行实时更新记录。采用计算机仿真的最大意义在于可以模拟出在高温、高压下无法进行或无法测量的实验过程[7-8]国内外的科研人员对高温合金切削表面完整性和有限元仿真均做了大量的理论、试验研究。T.Ozel[9-16]人为了能使切削过程中材料的去除过程及对加工部件的影响更易理解,使用Abaqus和Deform-3D软件建立了切削的三维仿真模型,通过三维仿真,能够更加精确的分析材料在经历较大的弹塑性变形、较大的温度变化和高应变率过程中的物理现象。并将仿真的结果与实验进行了对比。文中同时对原始的Johnson-Cook材料本构模型做了修正,修正后的本构模型所仿真的结果更准确了。T.Ozel同时使用动力显式任意拉格朗日欧拉方法与自适应网格结合起来,提出了一种新的不用加分离线的圆角切削的方法。仿真预测的残余应力与从其他文献得到的结果进行了对比,表面圆角会对残余应力场和温度场产生较大的影响。Durul Ulutan[16-18]通过端面车削Ti6-Al-4V和IN-100得到切削力的数据,向我们展示了一种新的利用有限元手段来确定材料本构模型参数的方法。利用修正的本构模型仿真得到的结果与试验测量得到的结果能够很好的吻合。Pawade[18-24]在高速车削 Inconel 718 时,研究了不同切削参数和刀具几何形状对表面完整性的影响,他们观察到采用较高的切削速度,较低的进给和中等切深,并使用刃磨过的切削刃加工时,能保证已加工表 面产生的是残余压应力;在显微硬度的测量中,亚表面观察到明显的加工硬化。 Arunachalam[25]使用CBN和陶瓷刀具研究切削参数、刀具几何形状对表面残余 应力和表面粗糙度的影响,表明陶瓷刀具切削时产生的残余拉应力比用 CBN刀具产生的大;同时切削速度对CBN刀具切削产生的残余应力影响更为显著,在 150.225m/min 内,产生压应力,在 300.375m/min 时,产生的是拉应力;在表面 粗糙度方面是均随着速度的增加而减小。Arunachalam[26-27]时又研究了涂层硬质合金刀具切削 Inconel 718 的表面完整性,他认为涂层刀具在精加工后,产生的不一定是残余压应力,可能是拉应力。具有圆形倒角、负前角、小刀尖半径(0.8mm) 的涂层硬质合金刀片,在冷却液加工的情况下,会产生较小的残余应力,大多情况是压应力。Nalbant[28]研究了切削速度和切削刀具几何形状对切削力的影响。切削速度增加 60%(150.250m/min)时,主切削力下降了 14.6%;切削速度增加20%时,主切削力下降了 10.4%。最小主切削力在速度等于 250m/min 处获得。与此同时,切削力会随着刀尖圆角半径的增加而增大。Choudhury,IA[29]利用未涂层 与涂层硬质合金刀具进行了Inconel 718 的正交切削实验,并通过引入响应曲 面法得出了如下结论:对于涂层刀具,进给对刀具寿命的影响比切削速度较为显 著;进给对未涂层与涂层刀具切削产生的表面粗糙度均显著;切削速度增大,切削力减小,而对于切深和进给,影响则相反。Ezugwu,EO[30]了在不同的冷却压力下才有陶瓷刀具切削 Inconel 718 的表面完整性,当压力提高到 15MPa,刀具寿命会提高许多;而当压力到 20.3MPa,由于加速产生的凹痕,会降低刀具的寿命;

1.3 材料选择

本文选择的钛合金TC 17是由美国牌号Ti 17合金通过仿制发展而来的,是一种β型的α β两相钛合金,TC17的长期有效使用温度可达426℃,热稳定性能、塑性、蠕变性能均高于TC4,是一种中温高强度钛合金。同时,由于TC 17还具有较高的强度、高的韧性和高的淬透性,又称为“三高”钛合金。其广泛应用在航空工业上、如制造航空发动机的风扇盘、压气机盘、离心叶轮、直升机浆毅等关键零部件。另外,TC17合金还被用作机翼的配件、发动机的安装、襟翼、泵壳、起落架等部件,应用前景十分广泛。[31]

1.4 研究目标

本文主要开展钛合金TC17铣削过程切削力和温度的有限元仿真研究,采用铣削试验、有限元仿真相结合的手段,对钛合金TC17的铣削力、温度场、表面特征进行了比较系统的研究和分析讨论。论文的研究目标主要包括以下两个方面的内容:

- 基于钛合金的材料特点,建立切削过程的三维有限元模型,仿真分析钛合金切削过程中切削力和温度场的分布规律。

- 基于有限元仿真和正交切削实验结果,建立钛合金切削力的经验模型。

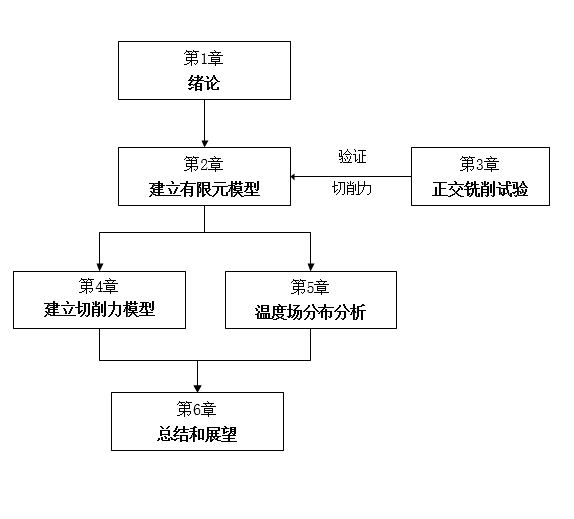

1.5 论文章节安排

论文主要围绕钛合金TC17有限元仿真展开研究。有限元仿真与试验测试相结合的方法,对铣削过程的铣削力、温度场、表面特征做了相关的探讨。论文共分为七个章节,组织架构如图1.3所示,各章节具体内容安排如下:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: